Исследование превращений в магнезитовой футеровке печи при выплавке углеродистого феррохрома

Автор: Вертий И.Г., Исаев Л.Н.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 3 (43), 2005 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/147156527

IDR: 147156527 | УДК: 666.76.32

Текст обзорной статьи Исследование превращений в магнезитовой футеровке печи при выплавке углеродистого феррохрома

Выплавка высокоуглеродистого феррохрома из смеси руд с использованием хромитовых уральских руд различных месторождений проводилась в открытой руднотермической печи РКО-16,5 с магнезитовой футеровкой. Длительность производственной кампании составила 7,5 лет. На рис. 1 приведены геометрические размеры футеровки печи до и после производственной кампании.

Основной объем ванны печи после проплавления занимал шлакометаллический блок с остатками непроплавленной шихты на откосах ванны между электродами. Из 12 рядов исходной футеровки подины внешне малоизмененными остались только 2-3 нижних ряда, несмотря на то, что температура днища ванны не превышала 200 °C. Между первым и вторым оставшимися рядами футеровки подины образовался шлакометаллический слой толщиной до 50 мм. Вдоль поверхности контакта огнеупора с ним в огнеупоре образовались характерные зоны светло- и темно-коричневого цвета. Подобные зоны имелись везде, где образовался контакт огнеупора со шлакометаллическим слоем. В футеровке стен наибольшему разрушению подвергся «пояс» по окружности печи ниже уровня летки. Рабочие поверхности огнеупора были оплавлены и содержали остатки шлакового или металлического расплавов по поверхности контакта. Износ футеровки стен был менее значительным в сравнении с износом футеровки подины.

Для исследования состава и структуры футеровки с использованием химического, микроструктурного, ренттеноструктурного методов аннализа были отобраны пробы в соответствии со схемой, представленной на рис. 1. Результаты исследования приведены в табл. 1 и на рис. 2-5.

Металлическая настыль на подине печи содержала 73,86 % хрома, 14,75 % железа, 10,8 % углерода, связанного в карбиды (Сг, Ре)7С3, (Сг, Ре)3С2. В незначительном количестве настыль содержала кремнезем. Шлакометаллические прослойки между рядами кирпичей подины имели сложный вещественный состав и неоднородную структуру. Их металлическая составляющая содержала по данным химического анализа 60-68 % хрома, 20-27 % железа, 10-14 % углерода в виде карбидов (Сг, Ре)7С3, (Сг, Ре)3С2 и содержала магнезиальные фазы (форстерит, энстатит, гиперстен). Концентрация магния, кремния, кислорода в силикатах колебалась в пределах: 21-33 % Mg; 22-30 % Si; 41-46 % О, при концентрации кальция не выше 0,35 %. Одной из особенностей шлакометаллических прослоек является наличие в

Рис. 1. Точки отбора и номера проб: т. 1 - стена; т. 2, 3 - подина. Т. 1 - проба П/531; т. 2,3 - пробы П/526, П/528

Таблица 1

Вещественный состав проб из подины печи №57 после эксплуатации

Характерные окрашенные зоны в огнеупоре оказались обогащенными железом, хромом, кремнием (табл. 1, пробы П/526, П/528), что привело к существенным изменениям исходного состава огнеупора и вызвало образование принципиально новых структурных составляющих. Различные скорости диффузии хрома, железа, кремния обусловили избирательный характер образования новых фаз и фронтальный характер их распределения в объеме огнеупора. Изменения в структурах проб П/526а,б, П/528а,б от шлакометаллического слоя на их поверхности до малоизмененных областей огнеупора дали представление о процессах, протекающих в магнезитовом огнеупоре подины работающей печи.

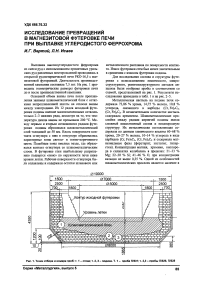

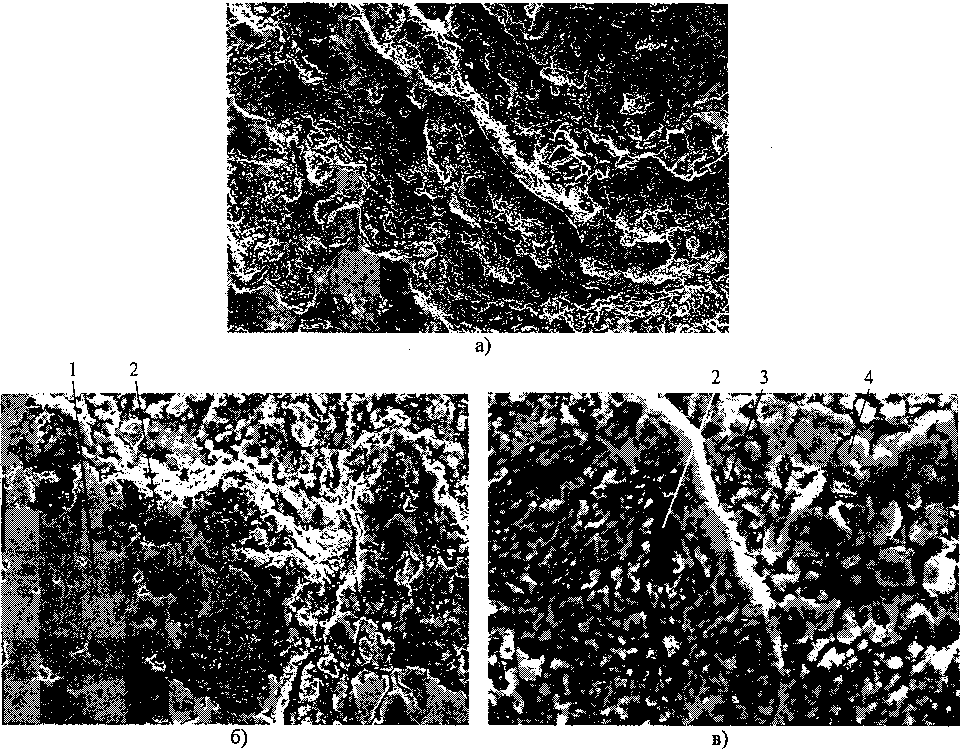

Рис. 2. Микроструктура поверхностных зон огнеупора, контактных с шлакометаплическим расплавом. х400. Без травления. Проба П/526а,б: а - поверхностная зона, глубина 0-135 мкм; б - поверхностная зона, глубина 135250 мкм; в - поверхностная зона, глубина 135-150 мкм; 1 - металлическая составляющая шлакометаллического слоя; 2 - силикатная составляющая шлакометаллического слоя; 3 - шпинель; 4 - вновь образовавшаяся шпинельная фаза; 5 - периклаз; 6 - выделения магне-зиоферрихромита; 7 - поры; 8 - магнезиальный силикат

Микроструктура поверхности огнеупора, контактирующего со шлакометаллическим слоем, представлена на рис. 2а. Непосредственно к металлической составляющей (фаза 1) прилегает форстеритовый слой (фаза 2) с включениями вы-сокохромистых шпинелей состава: 5,0-11,24 % Mg; 50,50-54,80 % Сг; 4,9-9,23 % Ее; 28,93-31,09 % О (светлая фаза 3). Дисперсная фаза, образовавшаяся по поверхности контакта силикатного слоя с магнезитовым огнеупором (фаза 4), также имеет шпинельный характер и состав, аналогичный составу вышеуказанных шпинелей. Характер выделения шпинельных фаз (состава 45,04 % Сг; 2,46 % Ее; 14,93 % Mg„ остальное - кислород и примеси), в форстерите шлакометаллического расплава в области, прилегающей к огнеупору, подтверждает предпочтительную диффузию хрома и железа по плоскостям спаенности и дефектам кристаллической решетки, рис. 2в.

На глубине 150-250 мкм от поверхности в микроструктуре диффузионных зон установлены скопления светлой фазы с высокой отражательной способностью (рис. 26, фаза 6) с содержанием основных компонентов в ней: 24,3-36,27 % Сг; 13,2— 16,17 % Ее; 9,15-14,85 % Mg; 32,8-36,4 % О; 4,866,19 % А1. По результатам химического и фазового рентгеноструктурного анализов эта фаза отнесена к семейству магнезиоферрихромитов. В этих зонах значительное количество областей состоят из оксида хрома в а-тридемитной основе, рис. 3.

Проба П/528а,б отличается от П/526а,б тем, что в составе шлакометаллического слоя на ее поверхности преобладает металлическая составляющая. Это внесло изменения в состав и микрострук- туру зон, контактирующих со шлакометаллическим слоем, рис. 4.

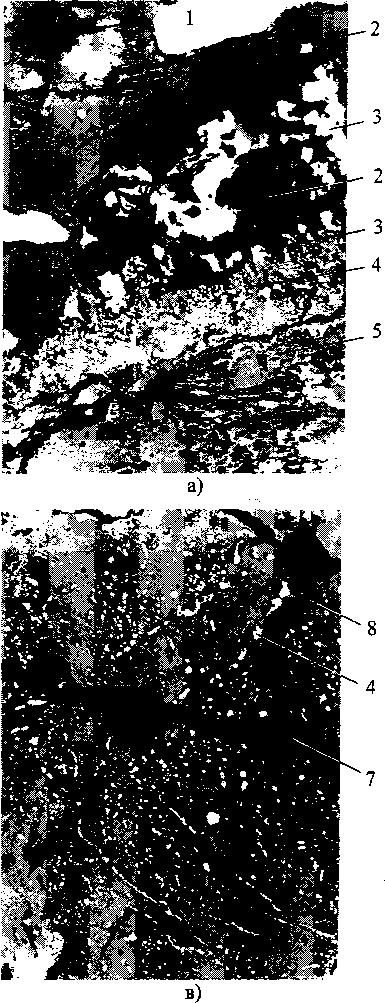

Рис. 3. Включения оксида хрома в кремнеземе в шлакометаллическом слое на поверхности огнеупора, проба П/526 а,б, хЮОО: 1 - оксид хрома; 2 - кремнезем

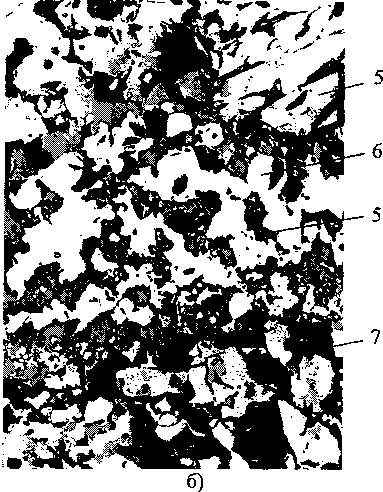

Вокруг металлической составляющей (фаза 1) шлакометаллического слоя в поверхностных слоях огнеупора образовались чередующиеся зоны шириной 10-35 мкм, которые состояли из светлых дисперсных оксидов хрома (фаза 4), силикатной основы (преимущественно из кремнезема и незначительного количества магнезиального силиката (состава 28,47 % Si; 20,23 % Mg; 46,46 % О; 4,41 % Са). Фаза 3 близка по составу оксиду хрома. Первые изменения минералогического состава в пробе появились на глубине 9 мм. Образовавшиеся здесь шпинели содержат 9,33-11,82 % Mg; 48,29-55,66 % Сг; 1,12-1,56 % Ее; 30,78-38,77 % О.

Установлено также, что в контактной со шлакометаллическим слоем зоне огнеупора преобладают в основном магнезиальные силикаты с содержанием кальция до 1,5 %. По мере удаления от нее вглубь к малоизмененной зоне возрастает количество кальциемагниевых силикатов и концентрация кальция в них. Кальцийсодержащие силикаты имеют вид светлых обособленных образований в составе силикатной сетки огнеупора и в объеме зерен периклаза. Их состав изменяется в пределах: 30,90-40,08 % Са; 9,02-15,41 % Mg; 8,8119,36 % Si; 36,48-40,76 % О.

Малоизмененные области магнезитового огнеупора подины. содержат 84,6-89,7 % магния; 1,68-6,5 % железа; до 1 % хрома (в пересчете на

Рис. 4. Микроструктура поверхностных зон огнеупора, контактных с металлическим слоем. Проба П/528а,б: а - общий вид контактной области, хЮО; б - общий вид контактной области с силикатной зоной, х400; в - структура в зоне «хребта» контактной области, х1200; 1 - металлическая составляющая шлакометаллического слоя; 2 - кремнезем; 3,4 - оксиды хрома

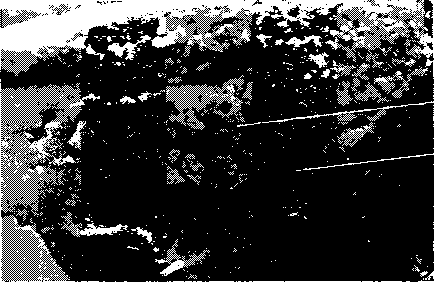

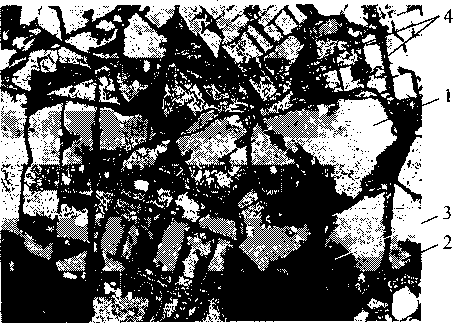

оксиды). Основными структурными составляющими их являются периклаз с дисперсными включениями магнезиоферрихромита и силикаты. Огнеупоры имеют значительное количество микротрещин и пор, рис. 5. В незначительном количестве присутствуют крупные рекристаллизованные зерна периклаза.

Рис. 5. Микроструктура магнезитового огнеупора. Ма-лоизмененная область 2 ряда подины. х400. Без травления. Проба П/526г: 1 - периклаз с включениями маг-незиоферрихромитов; 2 - силикаты; 3 - поры; 4 - микротрещины

Диффузионные зоны стенового огнеупора обогащены железом (преимущественно), хромом, кремнием при снижении концентрации магния в них (табл. 1, проба П/531а). В рабочих зонах огнеупора преобладают шпинели состава: 7,35 % Mg, 19,04 % Сг, 58,16 % Fe, 11,65 % О, 0,54 % А1, 3,26% NL По мере удаления вглубь огнеупора количество шпинелей уменьшается. Количество хрома в них убывает, содержание железа осталось практически неизменным, возросла концентрация магния, появилось незначительное количество оксида алюминия (24 % Mg, 1,7 % Сг, 53,2 % Fe, 26,44-24,96 % О, 1,53-1,60 % А1). В отработавшем огнеупоре увеличилось количество силикатов по границам в рабочей и переходной зонах.

Полуколичественная оценка изменения состава зерен периклаза и включений магнезиоферрихромита в них по глубине магнезитового огнеупо ра в переходной и малоизмененной зонах исследованных проб показала следующее (табл. 2).

По мере удаления от контактной со шлакометаллическим слоем зоны огнеупора подины наблюдается тенденция к увеличению концентрации магния в зернах периклаза и к снижению количества хрома и железа в них. Дисперсные включения магнезиоферрихромитов в объеме зерен периклаза обеднились хромом, что привело к относительному увеличению концентрации железа в них. Преобладающая концентрация железа в магнезиофер-рихромитах периклаза этих зон огнеупора есть результат более высокой диффузионной способностью железа в сравнении с хромом.

Периклаз огнеупора стен имеет более высокую концентрацию магния в сравнении с периклазом огнеупора подины и значительно более дисперсные выделения магнезиоферрихромитов. Дисперсность этих фаз не позволила получить их более чистые спектры при выполнении электронномикроскопического анализа. Установлено, что концентрация железа в них так же, как и в периклазе огнеупора подины, на порядок превышала концентрацию хрома.

Сравнение составов периклаза огнеупоров подины и стен подтверждает вывод о том, что при разрушении футеровки реализуются несколько различные механизмы их взаимодействия с железом и хромом.

Таким образом установлено, что в процессе выплавки углеродистого феррохрома из смеси руд, в том числе уральских, происходит насыщение магнезитового огнеупора футеровки железом, хромом, кремнием при условии контакта его со шлакометаллическим расплавом и при температурах, способных обеспечить протекание твердофазных процессов диффузии элементов в огнеупор.

Согласно [2] жидкая фаза в расплаве феррохрома, содержащего 70 % Сг, 8 % С, в соответствии с тройной диаграммой состояния системы Сг-Fe-C, имеет место уже при 1300 °C. Температура подины работающей печи достигала 1500 °C и выше (контроль теплотехнический). Жидкий расплав проникает в трещины, швы магнезитовой

Таблица 2

Изменение элементного состава в периклазе по глубине огнеупора, %

Одним из важнейших условий выплавки углеродистого феррохрома карботермическим методом является поддержание необходимого химического состава шлака, регулируется изменением навески флюсов. В данной кампании выплавки феррохрома следует отметить повышенное содержание кремния в сплаве и тот факт, что температура шлака достигала и превышала температуру начала деформации огнеупора футеровки ванны печи.

Распад серпентина и хлорита с потерей конституционной воды при 830-950 °C приводит к выделению оксида кремния в виде мелкодисперсной фазы, обладающей повышенной реакционной способностью в сравнении с кварцитом, вводимым в шихту в качестве флюса. Дериватографическим анализом показано, что температуры интенсивного восстановления кварцитов 1410-1430 °C, дисперсных оксидов кремния из серпентина и хлорита 1200-1230 °C, скорости восстановления кремния серпентина и хлорита в 4-5 раз превышают скорости восстановления кремния из кварцитов [3].

Одновременно с восстановлением оксидов кремния серпентина и хлорита восстанавливаются Fe и Сг, образуя сплав Si-Fe-Cr. Температуры начала восстановления дисперсных оксидов из пустой породы близки температурам восстановления хромитов 1250-1300 °C. При значительном количестве пустой породы образуется сплав Fe-Cr с повышенным содержанием Si.

Многочисленными исследованиями [4-7] и практикой работы металлургических, тепловых агрегатов, футерованных магнезитовым материалом [7, 9, 10], практикой обжига магнезита [1, 8, 9], в монографиях и справочной литературе [8, 9] доказана способность периклаза магнезита растворять в своей кристаллической решетке при высоких температурах значительные количества железа, хрома, алюминия, которые при охлаждении выделяются из него с образованием твердых растворов, шпинелидных фаз: магнезиовюстита, магнезиохромита, магнезиоферрита, магнезиоферри-хромита. Реакции взаимодействия оксидов железа и хрома с периклазом - сложные физико-химические процессы, связанные с изменением степени окисленности железа и хрома с образованием непрерывных и ограниченных твердых растворов с изменением температуры системы, сопровождающиеся объемными изменениями продуктов реакции.

Источником поступления в огнеупор железа, хрома, кремния при выплавке углеродистого феррохрома в проведенной кампании является шлакометаллический расплав, проникающий в трещины и другие дефекты футеровки благодаря своей жидкоподвижности, наличию повышенных темпе ратур в зонах контакта с огнеупором и длительности этого контакта. Реализуется возможность образования шпинельных фаз: магнезиоферрита, при наличии хрома - магнезиоферрихромита, хромита FeO(Cr, А1)2О3.

Образование непрочного слоя в рабочей зоне магнезита подины, очевидно, связано с обогащением ее железом, с окислением его при температурах около 1350 °C по реакции

2FeO + 0,5О2 +MgO = MgFe2O4, которая протекает с увеличением объема на 25 % [1]. Известен также факт разбухания хромшпине-лидов под влиянием оксидов железа из-за увеличения объема при поглощении оксидов железа твердым раствором [8].

Увеличение количества и изменение состава силикатов в отработавшем огнеупоре с образованием метасиликата магния, заменяющего форстерит в связке зерен периклаза, подтверждает точку зрения [3] о том, что в условиях отсутствия или недостачи восстановителя (условия на подине близки этим условиям) дисперсный оксид кремния вступает во взаимодействие с форстеритом, образуя метасиликат магния MgSiO3.

В результате перечисленных процессов происходит постепенное перерождение периклазовых зерен и силикатной связки магнезитового огнеупора подины, снижение его прочности, огнеупорности и постепенное «расходование».

Значительные разрушения испытывают нижние горизонты футеровки стен печи. В результате диффузии и реакций взаимодействия компонентов шлакового и металлического расплавов с магнезитом стен происходит образование новых фаз с последующим переходом их в шлаковый расплав. Верхняя часть футеровки стен, контактирующая с относительно холодной шихтой, подвержена незначительным изменениям.

Выводы

-

1. Разрушение подины печи происходит постепенно в результате перерождения огнеупора в условиях длительного высокотемпературного контакта шлакометаллического расплава с огнеупором, сопровождающегося насыщением огнеупора железом, хромом, кремнием и образованием новых фаз с более низкими эксплуатационными качествами.

-

2. Нижние горизонты стен печи, контактные с высокотемпературным шлаковым расплавом, испытывают его агрессивное воздействие, что приводит к образованию новых (в том числе легкоплавких) фаз с постепенным переходом их в шлаковый расплав.

Список литературы Исследование превращений в магнезитовой футеровке печи при выплавке углеродистого феррохрома

- Кайнарский И.С., Дегтярева Э.В. Основные огнеупоры. -М.: Металлургия, 1974. -367 с.

- Гасик М.И., Лякишев Н.П., Емлин Б.И. Теория и технология производства ферросплавов. -М.: Металлургия, 1988. -784 с.

- Теоретические основы процессов производства углеродистого феррохрома из уральских руд/В.П. Чернобровин, И.Ю. Пашкеев, Г.Г. Михайлов и др. -Челябинск: Изд-во ЮУрГУ, 2004. -346 с.

- Торопов H.A. и др. Диаграммы состояния силикатных систем. -Л.: Наука, 1969. -т. 1.

- Бережной A.C. Многокомпонентные системы окислов. -Киев: Наукова думка, 1970. -544 с.

- Белянкин Д.С., Иванов Б.В., Бапин В.В. Петрография технического камня. -М.: Изд-во АН СССР, 1952. -583 с.

- Корякин Л.И. Петрография огнеупоров. -Харьков: Металлургиздат, 1962. -314 с.

- Огнеупоры для промышленных агрегатов и топок: Справочник. Книга 1/Под ред. И.Д. Кощеева. -М.: Интермет инжиниринг, 2000. -663 с.

- Сиваш В.Г., Перепелицин В.А., Митюшов H.A. Плавленый периклаз-Екатеринбург: Уральский рабочий, 2001. -584 с.

- Ферросплавы, шлаки, огнеупоры. Атлас микроструктур, дифракционных характеристик/И.Г. Вертий, Т.Л. Рождественская, Г.Г. Михайлов и др. -Челябинск: Металл, 1994. -112 с.