Исследование причин неработоспособного состояния металлоконструкций покрытия физкультурно-спортивного комплекса

Автор: Губайдулин Рафкат Галимович, Тиньгаев Александр Кириллович

Рубрика: Строительные конструкции

Статья в выпуске: 17 (276), 2012 года.

Бесплатный доступ

Приведены результаты экспериментальных исследований причин слоистого разрушения и ограниченной свариваемости конструкций покрытия физкультурно-спортивного комплекса, возводимого в г. Сатке.

Арочная ферма, сварное соединение, слоистое разрушение, неметаллические включения

Короткий адрес: https://sciup.org/147154288

IDR: 147154288 | УДК: 624.014

Текст научной статьи Исследование причин неработоспособного состояния металлоконструкций покрытия физкультурно-спортивного комплекса

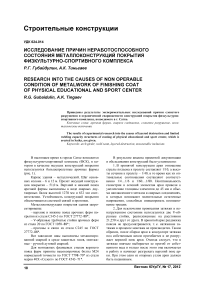

В настоящее время в городе Сатке возводится физкультурно-спортивный комплекс (ФСК), в котором в качестве несущих конструкций покрытия используются большепролетные арочные фермы (рис. 1).

Каркас здания – металлический. Шаг основных колонн – 6 и 12 м. Пролет несущей конструкции покрытия – 51,0 м. Верхний и нижний пояса арочной фермы выполнены в виде сварных двутавровых балок высотой 1278 мм и 632 мм соответственно. Устойчивость конструкций покрытия обеспечивается системой связей и прогонов.

Металлоконструкции покрытия здания запроектированы:

-

– верхние и нижние пояса арочных ферм покрытия из стали С345-3 по ГОСТ 27772–88*;

-

– V-образные трубчатые стойки арочных ферм из стали 20 по ГОСТ 1050–88*;

-

– прогоны и связи из стали С245 по ГОСТ 27772–88*.

Все заводские швы выполнены механизированной сваркой в среде защитных газов, монтажные – ручной дуговой сваркой.

Для монтажных фланцевых стыков верхнего пояса ферм приняты высокопрочные болты М24 нормальной точности по ГОСТ 7798–70* из стали марки 40Х «Селект» по ГОСТ 4543–71*.

В результате анализа проектной документации и обследования конструкций было установлено:

-

1. В принятой конструкции арки отношение стрелы подъема к пролету составляет 1/10, а высоты сечения к пролету – 1/40, в то время как их оптимальные соотношения составляют соответственно 1/4…1/6 и 1/60…1/80. Неоптимальность геометрии и сечений элементов арки привели к увеличению толщины элементов до 45 мм и объема наплавленного металла в сварных соединениях, в которых возникают значительные остаточные напряжения, способные инициировать возникновение трещин.

-

2. Для исключения провисания затяжки в не-нагруженном состоянии используются две V-образные стойки, расположенные на расстоянии 21,250 м друг от друга. В принятой арке раздвижка поясов не предусматривается, т. е. натяжение затяжки в процессе монтажа не производится. Таким образом, после сборки арки в кондукторе затяжка под собственным весом прогибается и не разгружает верхний пояс арки. Отсюда следует, что в затяжке вначале выбирается ее прогиб от собственного веса и только после этого она включается в работу и начинает разгружать верхний пояс арки. При этом один из опорных узлов арки должен быть подвижным.

-

3. Узлы крепления проушин к нижней полке верхнего пояса арки чрезмерно перегружены сварными швами. В этих узлах к нижней полке арки сверху привариваются усиливающие наклонные элементы и вертикальные ребра, а снизу – проушины толщиной 36 мм для крепления V-образных стоек (см. рис. 1).

В данном проекте подвижность опорных узлов ограничена из-за крепления их на каждой опоре с помощью четырех болтов (см. рис. 1), которые препятствуют смещению узлов. В силу этого затяжка не разгружает должным образом верхний пояс арки, а в опорном узле возникает дополнительный изгибающий момент.

В результате принятого решения в нижней полке арки возникают значительные остаточные сварочные напряжениям, растягивающие ее по толщине и провоцирующие металл к расслою. В частности, слоистое (ламелярное) разрушение нижней полки было зафиксировано при укрупнительной сборке арки по оси 8.

Схожие проблемы могут возникнуть в сварных швах фланцевых соединений отправочных марок верхнего пояса арки, которые воспринимают растягивающие напряжения в направлении толщины. Для надежной работы таких узлов рекомендуют применять металлопрокат с гарантией механических свойств в направлении толщины.

Применительно к данному объекту это не было учтено ни проектировщиком, который принял сталь С345-3 по ГОСТ 27772–88, ни изготовителем, заменившим сталь С345-3 на 09Г2С-12 по ГОСТ 19281–89*, для которых эти характеристики не регламентируются.

Одним из факторов, оказывающих непосредственное влияние на образование слоистых трещин, несплавлений по кромкам и между валиками, является качество металлопроката по показателям структурной, химической и механической неоднородности, которые существенно возрастают с увеличением толщины металлопроката. В отдельных случаях степень структурной неоднородности может оказаться настолько существенной, что возникают сложности в обрабатываемости и свариваемости конструкционного материала. Поэтому для оценки фактических свойств материала были проведены лабораторные исследования образцов, для чего в соответствии с ГОСТ 7564–97 и ГОСТ 7565–81 были отобраны пробы металла из основных несущих элементов покрытия. Химический анализ стали производился по ГОСТ 22536.0–87* – ГОСТ 22536.9–88. Испытания образцов на растяжение и ударный изгиб, ориентированных в плоскости проката, проводились по ГОСТ 1497–84 и ГОСТ 9454–78 соответственно. Результаты испытаний приведены в табл. 1, 2.

Таблица 1

Результаты химических испытаний проб стали

|

Номер пробы |

Содержание химических элементов, % |

|||||||

|

С |

Mn |

Si |

Cr |

Ni |

Cu |

S |

P |

|

|

1 |

0,17 |

1,50 |

0,61 |

0,14 |

0,10 |

0,09 |

0,025 |

0,023 |

|

2 |

0,12 |

1,43 |

0,68 |

0,16 |

0,10 |

0,08 |

0,025 |

0,021 |

|

3 |

0,08 |

1,50 |

0,57 |

0,15 |

0,08 |

0,10 |

0,025 |

0,020 |

|

4 |

0,13 |

1,40 |

0,73 |

0,12 |

0,07 |

0,08 |

0,022 |

0,018 |

|

9 |

0,10 |

1,60 |

0,60 |

0,14 |

0,12 |

0,10 |

0,025 |

0,021 |

|

10 |

0,12 |

1,7 |

0,60 |

0,25 |

0,15 |

0,18 |

0,024 |

0,018 |

|

11 |

0,11 |

1,40 |

0,54 |

0,10 |

0,14 |

0,12 |

0,025 |

0,021 |

Примечание. Проба № 1 вырезана из верхнего пояса арки по оси 8, проба № 2 – из нижнего пояса арки по оси 3, проба № 3 – из верхнего пояса затяжки арки по оси 7, проба № 4 – из нижнего пояса затяжки арки по оси 5, проба № 10 – из стенки арки по оси 8, проба № 11 – из стенки затяжки по оси 12.

Таблица 2

Результаты механических испытаний образцов

|

Номер пробы |

Предел |

Относительное |

Ударная вязкость |

|||

|

текучести, Н/мм2 |

прочности, Н/мм2 |

удлинение, % |

сужение, % |

КСU–40, Дж/см2 |

КСV –40 , Дж/см2 |

|

|

1 |

392–395 394 |

567–587 577 |

28–31 30 |

71–75 73 |

287–289 288 |

251–259 256 |

|

2 |

342–346 344 |

491–497 494 |

26–28 27 |

66–68 67 |

85–87 86 |

15–17 16 |

|

3 |

360–364 362 |

522–530 526 |

28–30 29 |

72–75 74 |

– |

– |

|

4 |

378–380 379 |

554–556 555 |

26–28 27 |

71–75 73 |

202–210 205 |

– |

|

10 |

410–412 411 |

540–544 542 |

36–37 36,5 |

– |

183–235 208 |

52–168 110 |

|

11 |

381–397 389 |

552–557 555 |

29–31 30 |

– |

107–135 127 |

12–24 18 |

В результате проведенных испытаний установлено:

-

1. По химическому составу практически все исследуемые пробы металла удовлетворяют требованиям, предъявляемым к стали 09Г2С-12 по ГОСТ 19281–89* и С345-3 по ГОСТ 27772–88*. Исключение составляет проба № 1, в которой выявлено повышенное содержание углерода, что не позволяет отнести ее к стали 09Г2С-12 (см. табл. 1).

-

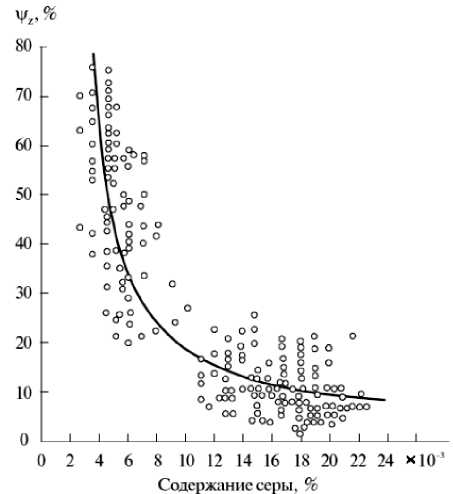

2. Содержание серы в пробах стали находится в интервале от 0,022 до 0,025 %, а для отдельных плавок до 0,037 % (сертификат качества № 1783), что с точки зрения сопротивления лямерярному (слоистому) разрушению является избыточным. Согласно [1] для обеспечения устойчивости стали к образованию ламелярных трещин содержание серы должно быть не более 0,007 %.

-

3. По номенклатуре характеристик механических свойств ( σ т , σ в , δ 5 , КCU –40 ) все исследуемые пробы металла соответствуют нормативным требованиям, предъявляемым к стали 09Г2С-12 по ГОСТ 19281–89* и стали С345-3 по ГОСТ 27772–88*. Вместе с тем по данным сертификатов качества, предоставленных ОАО «ЗЗМК», ряд плавок стали 09Г2С-12 не являются аналогами стали С345-3 по показателям механических свойств. В частности, сталь 09Г2С-12 толщиной 20 мм (сертификат качества № 1783) относится к классу прочности 295, в то время как для равноценной замены требуется класс прочности 325.

-

4. Испытания на ударный изгиб образцов с острым надрезом (образцов типа 11 по ГОСТ 9454–78) свидетельствуют о низкой сопротивляемости развитию трещины металла нижнего пояса арки (проба № 2) и стенки затяжки (проба № 11). Значения ударной вязкости этих проб в среднем в 16 и 6 раз меньше, чем у металла верхней полки (проба № 1) и стенки арки (проба № 10) соответственно (см. табл. 2).

Учитывая имеющийся разброс по классам прочности поставленного металлопроката, а также выборочный характер проведенного контроля, было принято сталь 09Г2С толщиной до 20 мм включительно отнести к классу прочности 295, а толщиной более 20 мм – к классу прочности 265.

Одной из причин низкой трещиностойкости стали в направлении толщины является загрязнённость ее неметаллическими включениями, которые различаются по виду, форме и местоположению в прокате. При нагружении такого проката около неметаллических включений возникает высокая концентрация напряжений, которая при низкой пластичности металла может привести к его растрескиванию.

Применительно к сварным строительным конструкциям слоистые трещины зарождаются преимущественно в зоне термического влияния сварного соединения и уступами углубляются (развиваются) в основной металл. Большая часть этих трещин располагается в подповерхностном слое на стыке зоны термического влияния и основного металла и ориентированы параллельно поверхности листа.

В общем случае возникновение слоистого разрушения зависит от множества факторов, к которым следует отнести:

-

– качество основного металла, и в первую очередь степень загрязнения его сульфидами, оксидами и силикатными включениями;

-

– уровень внутренних сварочных напряжений и напряжений, которые возникают в направлении толщины проката в процессе изготовления, монтажа и эксплуатации конструкции;

-

– степень жесткости конструкции или сварного соединения, вызывающая образование больших местных напряжений и деформаций в металле;

-

– использование форм разделки кромок листов, вызывающих деформацию в направлении толщины проката;

-

– наличие диффузионного водорода и закалочных структур в металле околошовной зоны.

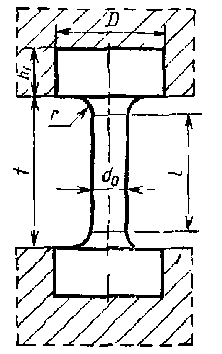

Для оценки технологических и эксплуатационных свойств металлопроката в направлении толщины были проведены механические испытания на растяжение по ГОСТ 28870–90. В качестве объекта исследования был выбран нижний пояс арки по оси 7 толщиной 20 мм (отправочная марка А13т), к которому привариваются проушины толщиной 36 мм для крепления V-образных стоек.

В связи с тем, что толщина нижнего пояса арки составляет 20 мм и не позволяет изготовить образец требуемой длины, в соответствии с рекомендациями ГОСТ 28870–90 было изготовлено сварное соединение крестообразной формы, которое в дальнейшем разрезалось механическим способом на темплеты, из которых после шлифовки, травления и разметки изготавливались образцы на растяжение (рис. 2).

В результате проведенных испытаний было установлено, что среднее значение величины относительного сужения на образцах, вырезанных в направлении толщины проката ( ψ z ), составляет 9,3 % (табл. 3). При такой пластичности невозможно гарантировать отсутствие в металле сварных соединений ламелярных (слоистых) трещин, так как при ψ z < 10 % сталь считается склонной к данному виду разрушения [1, 2]. Согласно ГОСТ 28870–90 и СП 16.13330–2011 для элементов арочной фермы толщиной более 20 мм, воспринимающих растягивающие напряжения в направлении толщины, среднее значение ψ z должна быть не менее 25 %.

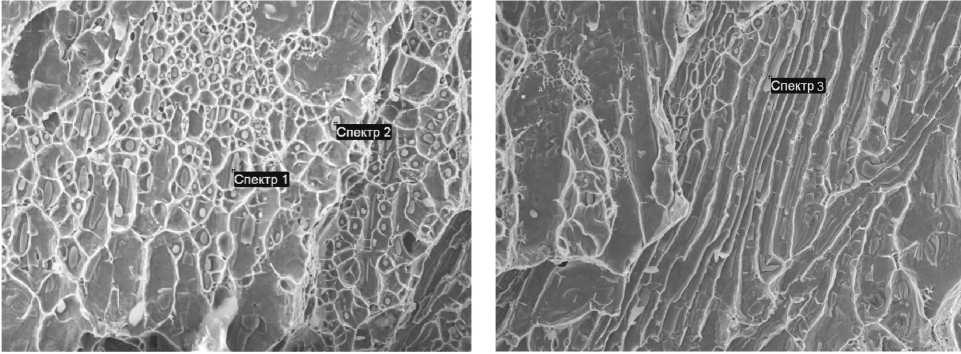

О склонности исследуемой стали к ламеляр-ному разрушению свидетельствует и характер разрушения испытанных образцов. На рис. 3 приведены фотографии поверхностей разрушения, на которых отчетливо видны характерные для ламе-лярного разрушения признаки. Это так называемые террасы – протяженные участки, на которых произошло отслаивание сульфидных включений

Рис. 2. Изготовления образцов на растяжение в направлении толщины проката

Таблица 3

Результаты механических испытаний образцов, ориентированных по толщине проката

|

Предел |

Относительное |

||

|

текучести, Н/мм2 |

прочности, Н/мм2 |

удлинение, % |

сужени е , % |

|

– |

425 |

7,0 |

7,0 |

|

– |

425 |

6,0 |

8,0 |

|

– |

445 |

7,0 |

13,0 |

Примечание. Проба № 9 вырезана из нижнего пояса арки по оси 7.

Рис. 3. Общий вид поверхностей разрушения образца, испытанного на растяжение в направлении толщины проката от металлической матрицы под воздействием напряжения, нормального к поверхности листа и стенки – участки, перпендикулярные поверхности излома, соединяющие между собой отдельные террасы, расположенные в разных плоскостях.

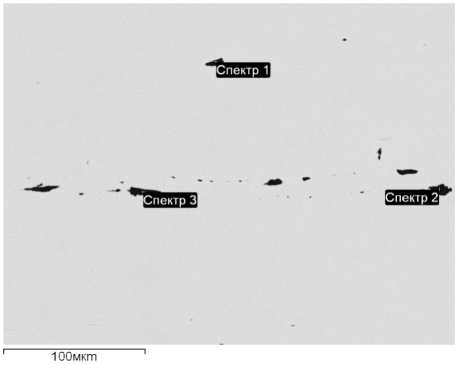

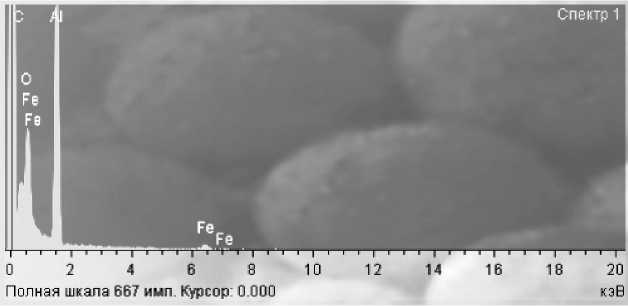

Для установления причин ограниченной свариваемости и низкой трещиностойкости стали были проведены металлографические исследования металла нижней полки арки и стенки затяжки. Фрактографическое исследование поверхности излома образца на электронном сканирующем микроскопе JSM 6490 показало, что микромеханизм его разрушения преимущественно вязкий (рис. 4). В изломе наблюдаются равноосные (ямочные) и вытянутые формы излома, внутри которых обнаружены неметаллические включения, представляющие собой сульфиды марганца (см. рис. 4, табл. 4).

Представленные на рис. 4 изображения могут создать впечатление о чрезмерно высоком содержании включений в стали. Однако это не так. По данным [3] объемная доля включений не превышает 0,5 %, а их высокая концентрация на поверхности излома объясняется избирательным расположением включений и избирательностью самого разрушения. В данном случае разрушение произошло за счет зарождения и объединения небольших трещин, которые образовались вдоль плоских скоплений сульфидов марганца от остаточных сварочных напряжений, действующих в направлении толщины.

Аналогичный вид излома был зафиксирован при разрушении сварного соединения проушины с нижним поясом арки, что подтверждает вывод о склонности исследуемой стали к ламелярному (слоистому) разрушению п ри наличии значительных технологических или эксплуатационных напряжений в направлении толщины проката.

1 Электронное изображение

80 мкт

1 Электронное изображение

80мкт

Рис. 4. Электронные изображения излома образца, испытанного на растяжение в направлении толщины проката

Таблица 4

Химический анализ включений в изломе образца

|

Спектр |

Массовая доля элементов, % |

|||

|

S |

Mn |

Fe |

Итог |

|

|

Спектр 1 |

21,90 |

29,62 |

37,77 |

100,00 |

|

Спектр 2 |

39,08 |

53,22 |

7,69 |

100,00 |

|

Спектр 3 |

21,90 |

29,62 |

37,77 |

100,00 |

Из практики эксплуатации стальных конструкций следует, что для угловых, тавровых и крестовых сварных соединений, воспринимающих рабочие нагрузки в направлении толщины проката, отсутствие ламелярных трещин можно гарантировать при величине относительного сужения в направлении толщины не менее 25 %.

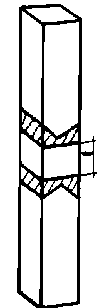

Рис. 5. Влияние содержания серы на величину ψ z толстолистовой низколегированной стали [1]

Теоретически, даже по содержанию серы в пробах металла, можно предположить о склонности толстолистовой стали к слоистому разрушению (рис. 5). В частности, из рис. 5 следует, что при содержании серы в стали более 0,022–0,025 % величина ψ z не превышает 10 %, в то время как в нашем случае требуется не менее 25 %.

Наряду с отмеченными конструктивными недостатками в сварных соединениях элементов арки были выявлены многочисленные недопустимые технологические дефекты в виде непроваров в корне шва, несплавления по кромкам и между валиками, которые были отнесены к критическим дефектам, снижающим несущую способность конструкции покрытия.

Для определения возможных причин ограниченной свариваемости и низкой сопротивляемости развитию трещины металла стенки затяжки были проведены металлографические исследования качества стали по ГОСТ 1778–70 (Ш1), ГОСТ 5639–82 и ГОСТ 5640–82 с использованием оптического микроскопа Axiovert 40MAT. Химический состав неметаллических включений определяли с помощью спектрального анализа.

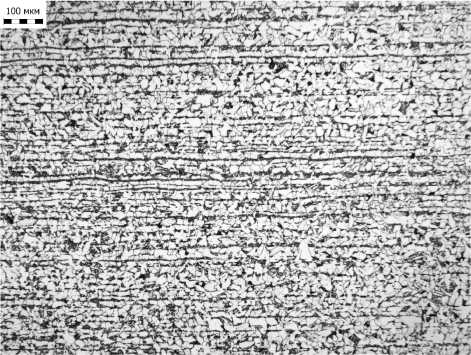

В результате проведенных исследований установлено:

-

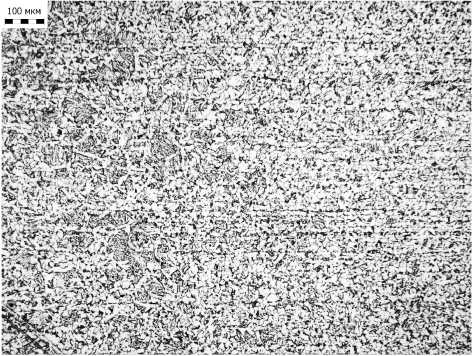

1. Микроструктура стали неоднородна по сечению и по длине проката и представляет собой феррито-перлитную с участками бейнита (рис. 6, а), а в некоторых случаях – феррито-бейнитную (рис. 6, б) структуру с твердостью по 167…181 НV.

-

2. Величина ферритного зерна по ГОСТ 5639– 82 составляет 8-й, 9-й номер. Полосчатость микроструктуры в сечении образца по ГОСТ 5640–82 составляет 2-й, 3-й балл.

-

3. Средний балл неметаллических включений, представленных в виде точечных оксидов, сульфидов и недеформирующихся силикатов, не превышает 3 по ГОСТ 1778–70 (табл. 5).

-

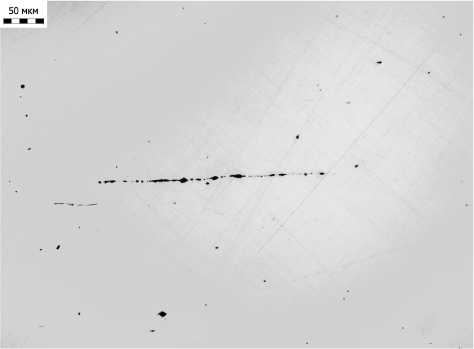

4. На глубине 0,15–1,4 от поверхности метал-

- ла выявлены строчки неметалллических включений в виде оксидов алюминия протяженностью 0,3–1,65 мм, что может оказать неблагоприятное влияние на свариваемость стали . Строчка с максимальной протяженностью l = 1,65 мм обнаружена на глубине 0,15 мм от поверхности проката (рис. 7, а).

-

5. Одной из причин относительно низкой сопротивляемости металла стенки затяжки развитию трещины является наличие в нем структурной не-

а)

б)

Рис. 6. Микроструктура пробы металла, вырезанной из стенки затяжки арочной фермы: а – феррито-перлитная структура с участками бейнита; б – феррито-бейнитная структура

Таблица 5

Результаты оценки неметаллических включений по ГОСТ 1778–70

|

Марка стали |

Условный номер образца |

Оценка в баллах |

||

|

Оксиды точечные (ОТ) |

Сульфиды (С) |

Силикаты недефор-мирующиеся (СН) |

||

|

09Г2С |

1 |

3 |

3 |

1 |

|

2 |

3 |

2,5 |

1 |

|

|

3 |

3 |

2 |

1 |

|

|

4 |

3 |

3 |

1 |

|

|

Средний балл |

3 |

2,6 |

1 |

|

а)

б)

Рис. 7. Строчка неметаллических включений вблизи поверхности пробы металла, вырезанной из стенки затяжки: а – оптическая микроскопия; б – электронная микроскопия

Рис. 8. Характерный химический состав неметаллических включений в поверхностном слое стенки затяжки (спектр № 1)

однородности и строчек хрупких неметаллических включений в виде оксидов алюминия (рис. 7, б, 8).

На основании проведённых исследований было установлено:

-

1. При проектировании особо опасных, технически сложных и уникальных объектов необходимо проводить теоретический анализ их действительной работы с выработкой рекомендаций по расчету, конструированию, технологии изготовления и монтажа конструкций, которые должны способствовать обеспечению высокой надежности и экономичности конструкций покрытия. В отношении рассматриваемого объекта данный анализ не проводился, поэтому все выявленные недостатки, приведшие к неработоспособному состоянию покрытия, возникли в результате назначения неоптимальной геометрии арочной фермы с большими изгибающими моментами в верхнем поясе и распором в затяжке, принятия конструкции отдельных узлов с повышенной концентрацией напряжений и остаточными сварочными напряжениями, а также ошибок, допущенных при выборе и последующей замене марки стали.

-

2. Наличие структурной и механической неоднородности металлопроката привело к ограничению его свариваемости, возникновению слоистого разрушения и многочисленным недопустимым несплавлениям в монтажных стыках отправочных марок. Причина такой неоднородности микроструктуры обусловлена переменной концентрацией химических элементов по толщине листа

-

3. Для предотвращения аналогичны х ошибок проекты уникальных, технически сложных и особо опа с ных объектов должны выноситься на обсуждение всеми участниками строительства с привлечен и ем компетентных научно-исследовательских организаций. Реализация таких проектов должна осуществляться по специальным технич е ским условиям при обязательном научно-техническом соп р овождении объекта на всех этапах его жизненного цикла.

и свидетельствует о необходимости уж е сточения нормативных требований к качеству металлопроката для ответственных строительных конструкций по показателям неметаллических включений. Достижение этих требовани й может быть осуществлено за счет внедрения современных технологий в непечной обработки стали.

Список литературы Исследование причин неработоспособного состояния металлоконструкций покрытия физкультурно-спортивного комплекса

- Металлические конструкции. Справочник проектировщика: в 3 т. Т. 1. Общая часть/под общ. ред. В.В. Кузнецова. -М.: Изд-во АСВ, 1998. -576 с.

- Гривняк И. Свариваемость сталей/И. Гривняк; пер. со словац. Л.С. Гончаренко; под. ред. Э.Л. Макарова. -М.: Машиностроение, 1984. -216 с.

- Гладштейн Л.И. Слоистые разрушения сварных соединений стальных строительных конструкций//Монтажные и специальные работы в строительстве. -2007. -№ 9. -С. 2-8.