Исследование причин разрушения литых латунных осветительных приборов, датируемых концом XIX – началом XX века

Автор: Котельников П.Н., Михайлова А.В., Нацкий М.В., Равич И.Г.

Журнал: Художественное наследие. Исследования. Реставрация. Хранение @journal-gosniir

Статья в выпуске: 3 (15), 2025 года.

Бесплатный доступ

Статья посвящена изучению причин разрушения литых латунных осветительных приборов конца XIX – начала XX века в процессе их реставрации. Целью исследования являлось определение того, как дефекты литья, а также состав и микроструктура влияют на склонность к потере прочности этих изделий. Для решения проблемы из фондов ГОСНИИР была выбрана коллекция фрагментов литой латунной арматуры осветительных приборов рассматриваемого времени. Их состав определяли с помощью рентгенофлуоресцентного анализа на приборе HitachiX-Met-8000, особенности микроструктуры — на металлографическом микроскопе МИМ-8. Элементный состав включений фиксировали с помощью сканирующего электронного микроскопа HitachiTM4000Plus с приставкой для микрорентгеноспектрального анализа Quaniax 75 (Bruker). Было установлено, что фрагменты отлиты из латуни, содержащей от 19,6 до 34% цинка и от 1,44 до 3,27% свинца, а также десятые доли процента примесей серы, хлора, кремния, алюминия, кальция. Микроструктура фрагментов отличалась крупными литыми кристаллитами с ярко выраженной дендритной ликвацией, примеси образовали хрупкие интерметаллические соединения с цинком и свинцом, они выделялись по границам литых кристаллитов и в междендритных пространствах, там же концентрировались поры. Перечисленные дефекты снижали прочность и пластичность фрагментов. В итоге изделия могли разрушаться при реставрации в случае механического воздействия.

Осветительная арматура, литье, латунь, разрушение, электронная микроскопия, металлография, хрупкие включения

Короткий адрес: https://sciup.org/170211004

IDR: 170211004

Текст научной статьи Исследование причин разрушения литых латунных осветительных приборов, датируемых концом XIX – началом XX века

Среди многообразных изделий, изготовленных из латуни в конце XIX – начале XX века с помощью литья, значительную группу составляют осветительные приборы для помещений, включающие комнатные, церковные или дворцовые светильники (люстры, напольные и подвесные светильники, бра, подсвечники и др.). Поскольку осветительные приборы являются историческим и музейным объектом, их история представляет для реставраторов интерес, она важна для объяснения причин разрушения этих изделий, а также в контексте развития области промышленности, связанной с их производством. По этой причине мы приводим в данной статье краткий исторический обзор.

Конструкция светильников была рассчитана на установку в них определенных источников света (свечей, горелок, ламп и т. п.), а их декоративное оформление соответствовало традиции и текущему художественному стилю.

В конце XIX – начале XX века одновременно бытовали как старые, традиционные источники света (простые масляные лампы и свечи), так и появляющиеся новые разработки: сначала усовершенствованные масляные светильники сложной конструкции («карсельские» лампы) и сменившие их керосиновые фитильные лампы, позднее — системы газового освещения. К последним изобретениям того времени, нашедшим самое широкое применение, относились электрические лампы накаливания и новейшие светильники с калильной сеткой (газовые, спиртовые и керосиновые).

При обследовании в процессе реставрации осветительных приборов часто наблюдаются следы переделки их конструкции. Это могло быть вызвано разными причинами, например, желанием владельца предмета установить новые, современные источники света или изменить конфигурацию и габариты прибора на более удобные, приспособив его к конкретному интерьеру. В первом случае нередко простые газовые светильники переделывались на гораздо более яркое газокалильное освещение; с приходом века электричества на старые осветительные приборы стали устанавливать удобные сверкающие лампы накаливания, любыми доступными способами, соединяя с ними провода и закрепляя электропатроны вместо свечников и газосветных рожков. Замены деталей происходили и при ремонте предметов. Изделия становились сборными и могли включать как старые, так и новые элемен-ты1. Нельзя исключить, что в итоге всех подгонок и переделок в изделиях могли возникать микротрещины, напряжения и т. п.

Первые опыты разработки ламп накаливания начались в 1840-е годы, а в 1880-х имелось уже несколько удачных конструкций калильных ламп, было организовано их производство. В популярном московском журнале «Царь-колокол» можно было прочитать рекламу электрического освещения, «благодаря которому воздух не заражен продуктами сгорания, не нагревается до духоты, а те, кто пользуется этим освещением, чувствуют себя лучше, аппетит увеличивается, сон становится крепче и спокойнее»2.

Самой распространенной в России была лампа накаливания с патроном Эдисона конструкции 1881 года. Массовое применение электрического освещения стало возможным только с развитием производства электроэнергии и электроснабжения, средств доставки электричества от динамо-машин через электросети к потребителю, конструирования и налаживания производства необходимых электроприборов: трансформаторов, коммутаторов, выключателей и осветительной арматуры3. При этом арматурой назывались простые конструкции светильников для устройства удобного освещения различных участков интерьера. Как правило, они состояли из розетки для крепления к потолку или стене, одной или нескольких трубок для провода и патрона для электролампы. Часто они снабжались отражателем для усиления света и плафоном для защиты лампы.

Изготовлением художественно украшенных электрических осветительных приборов занимались предприятия художественной бронзы, которые в зависимости от спроса выпускали изделия старого типа и новые, быстро внедряя последние технические достижения.

В конце XIX – начале XX века в России существовало много предприятий художественной бронзы, выпускавших в числе прочих изделий и осветительные прибо-ры4. Самые значительные из них: Фабрика Фердинанда (позже — Германа) Беллинга, Фабрика «К. Берто», Фабрика К. Ф. Верфеля, Фабрика и торговый дом «Братья Е., Л. и Ф. Вишневские», Мастерские художественной бронзы «студия Е. М. Метнер», «Гальванопластическое и литейное заведение А. Моран», Фабрика бронзы «Ф. Шопен», Фабрика Н. Штанге.

Встречаются сведения о том, что в Москве существовали мастерские, где для изготовления осветительных приборов использовали металл невысокого каче-ства5. «Стремление российских фабрикантов к снижению себестоимости, повышению производительности труда, приводило к распространению методов тиражирования произведений и падению их качества. Следствием использования дешевого металла было ухудшение литья и чеканки»6.

Примером осветительного прибора рассматриваемого периода может служить электрифицированная люстра из Музея-квартиры П. Д. Корина в Москве, находившаяся на реставрации в отделе металла ГОСНИИР ( ил. 1 а ). Несмотря на богатство декора, обращают на себя внимание многообразные литейные дефекты (поры различной глубины, раковины от усадки металла при кристаллизации и др.) ( ил. 1 б ).

Подход к осветительным приборам как к массовому продукту сохранился и в последующие времена, что отражает современный ГОСТ на художественные бронзы, приведенный ниже: «Бронза художественная БХ (ГОСТ 4116–75) с широким диапазоном компонентов (Zn 5–7%, Pb 1–4%, примеси до 1,5%) из лома и отходов цветных металлов и сплавов. Обладает хорошими литейными свойствами, обеспечивая точное воспроизведение литейной формы, отливка имеет хороший декоративный "бронзовый" вид»7.

Детальному описанию технологии изготовления металлических элементов осветительных приборов не уделено специального внимания в публикациях, посвященных этим изделиям8. Известно лишь, что при производстве осветительных приборов дорогую бронзу в большинстве случаев заменяли латунью, а в небольших предметах — цинком, латунью и медью. Основным методом получения отливок являлось литьё в заполненные специальным песком разъемные формы, называемые опоки. Этот метод, который широко используется и в настоящее время, был известен уже начиная с XVI в., а изобретение опок улучшило качество отливок и увеличило производительность процесса литья9.

а)

б)

Ил. 1.

Люстра из дома-мастерской

П. Д. Корина: а) Фрагмент. Нижняя часть; б) Фрагмент. Элемент декора.

Увеличено в 5 раз

Из практики реставрации осветительных приборов известно, что во многих случаях при сборке, выправлении деформаций и при других операциях механического воздействия в изделиях проявляется хрупкость, приводящая к разрушению. Мы столкнулись с этим явлением в процессе разборки коллекции декоративной литой латунной арматуры осветительных приборов (люстр, бра и т. п.), датируемых концом XIX – началом XX в., причем некоторые из них находились во фрагментированном состоянии вследствие разрушения ( ил. 2 ). На поверхности этих изделий наблюдались трещины и поры различной глубины, раковины от усадки металла при кристаллизации и другие дефекты, подобные тем, что приведены на ил. 1 б .

Анализ публикаций, посвященных изучению причин разрушения изделий, полученных с помощью литья, показывает, что перечисленные выше дефекты, а также состав и способ изготовления изделий, наличие в их микроструктуре шлаковых, сульфидных, окисных включений и др. могут привести к потере прочности и пластичности. Среди исследований можно выделить работы по общей теории кристаллизации металлов10, по технологии художественного литья11, а также публикации, посвященные анализу дефектов литья, которые преимущественно связаны с изучением сталей12.

Применительно к литым латунным изделиям подобных исследований немного, и они относятся к предметам, полученным из современных марок сложных многокомпонентных латунных сплавов13. В нашей работе мы задались целью определить, какие конкретные показатели, характерные для литых элементов латунной арматуры рассматриваемого периода, послужили источником ее разрушения. В задачи исследования входило определение связи между составом изделий, технологией их изготовления и характером разрушения. Для осуществления этой работы из имевшейся в нашем распоряжении коллекции были выбраны 8 изделий с многочисленными дефектами, описанными выше.

Ил. 2.

Фрагмент 1. Общий вид

Решение поставленной задачи представляло интерес как с практической точки зрения, поскольку литые латунные осветительные приборы широко распространены, так и с позиций накопления весьма малочисленных пока данных о дефектах литых латунных экспонатов, могущих привести к их разрушению.

Методика исследования

Выбор методики исследования диктовался поставленными задачами. Мы определяли состав латуни, из которой были отлиты фрагменты, и их микроструктуру, чтобы оценить ее характеристики: размер литых кристаллитов; степень внутрикристаллической (дендритной) ликвации; распределение внутри кристаллитов примесей, неметаллических включений (сульфидов, окислов, хлоридов и др.) и хрупких интерметаллидов. В процессе работы мы использовали следующие методы исследования.

Состав изделий определяли с помощью неразрушающего метода рентгенофлуоресцентного анализа (РФА) на приборе HitachiX-Met-8000; анализируемые участки (не менее трех) подвергали шлифовке для устранения влияния на результаты анализа состава поверхностного слоя, в котором могли произойти изменения вследствие загрязнения и коррозии. Предел чувствительности определения элементов составлял сотые доли процента.

Микроструктуру исследовали, используя горизонтальный металлографический микроскоп МИМ-8 с цифровой камерой, дающей возможность изучать и фотографировать на мониторе особенности структуры.

Для изучения распределения легирующих элементов и примесей внутри кристаллитов, а также для определения элементного состава включений применяли сканирующий электронный микроскоп HitachiTM4000Plus с приставкой Quaniax 75 (Bruker) для микрорентгеноспектрального анализа. Структуру образцов исследовали во вторичных электронах, изучение элементного состава и распределения включений и примесей с помощью электронной микроскопии осуществляли в два этапа. Сначала определяли составы отдельных включений, при этом участки матрицы вокруг мелких включений размером 5 – 8 микрон также входили в анализируемую область, поэтому в итоге мы определяли состав включения и матрицы. Чтобы избежать суммарного определения состава этих участков, проводили картирование, т. е. изучали характеристические спектры включений в нескольких областях шлифа, что давало возможность определить элементный состав включений без влияния на него матрицы, а также изучить распределение и взаимную ассоциацию легирующих элементов и примесей.

Необходимо отметить, что мы определяли только элементный состав включений, так как для установления их химической формулы требовалось специальное оборудование, которым мы не располагали. Кроме того, конструкция использованного нами электронного микроскопа не позволяла определять присутствие в сплаве кислорода и углерода. Количество кислорода было сложно фиксировать из-за того, что нельзя достичь достаточной степени вакуума; трудность определения углерода состоит в том, что его содержание в образце могло суммироваться с тем, которое присутствовало в скотче, крепившем исследуемый образец к столику микроскопа, а также в самом столике.

Для проведения металлографического и электронно-микроскопического анализов от мест концентрации во фрагментах пор и трещин отбирали небольшие образцы (не более 5 × 5 × 5 мм), которые запрессовывали в самотвердеющую пластмассу марки «Протакрил». Далее их последовательно обрабатывали на различных номерах шлифовальной бумаги и полировали на замше с помощью порошка трех-окиси хрома. Микроструктуру образцов выявляли, используя реактив следующего состава: K2Cr2O7 – 2 г, H2SO4 – 8 мл, H2O – 100 мл, NaCl (насыщ.) – 4 мл.

Результаты исследования

В таблице 1 приведены составы исследованных фрагментов, а также характеристики современных художественных литейных бронз14, применяемых в настоящее время для выплавки латуней.

Как видно из таблицы, при отливке изученной арматуры мастерá придерживались определенной рецептуры латуней, в состав которых, наряду с цинком, обязательно в небольших количествах входил свинец, а в некоторых сплавах — олово. Металл фрагмента 1 был близок по составу к литейной художественной бронзе марки БХ2, хотя в отличие от нее в нем присутствовал никель. Сплавы 2 – 8 были схожи со стандартной бронзой для художественного литья марки БХ3, хотя по сравнению с ней они содержали больше сурьмы и примесей никеля, серы, фосфора, кремния и алюминия. Во фрагментах 3, 7, 8 встречалось серебро, присутствие которого объяснялось тем, что их поверхность была золоченой, а золото наносили поверх слоя серебрения.

Таблица 1. Состав исследованных фрагментов

|

№ фрагмен та |

Cu |

Zn |

Pb |

Sn |

Fe |

Ag |

Ni |

Sb |

Si |

Al |

P |

S |

|

1 |

78,97 |

7,99 |

6,46 |

3,00 |

0,96 |

- |

0,89 |

1,29 |

||||

|

2 |

74,91 |

19,60 |

2,90 |

0,58 |

0,49 |

- |

0,05 |

- |

0,24 |

0,08 |

0,33 |

|

|

3 |

62,96 |

34,01 |

1,14 |

0,19 |

0,57 |

0,25 |

0,04 |

- |

0,28 |

|||

|

4 |

67,65 |

26,04 |

3,27 |

1,80 |

1,27 |

- |

0,13 |

-- |

||||

|

5 |

67,92 |

28,34 |

1,44 |

0,98 |

0,36 |

- |

0,05 |

- |

||||

|

6 |

70,59 |

26,66 |

1,28 |

1,01 |

0.43 |

- |

- |

- |

||||

|

7 |

74,23 |

21,24 |

1,44 |

0,78 |

1,05 |

0,93 |

0,12 |

- |

0,22 |

|||

|

8 |

68,56 |

28,12 |

1,49 |

0,55 |

0,30 |

0,35 |

0,14 |

- |

0.16 |

|||

|

Состав литейных оловянных бронз для художественного литья марки БХ2 и БХ3 |

||||||||||||

|

БХ2 |

Остальное |

8-13 |

1-6 |

1-5 |

1.0 |

1,0 |

0,1 |

|||||

|

БХ3 |

Остальное |

25-35 |

1-3 |

0,5-3 |

1,0 |

0,5 |

0,5 |

|||||

Как следует из таблицы 1 , изученные фрагменты были получены из сравнительно грязного металла. Вероятнее всего, это объяснялось тем, что они принадлежали осветительным приборам, которые относились к массовой, продукции, для которой, как отмечено выше, допускалось использование металла невысокого качества и применение бронзового лома.

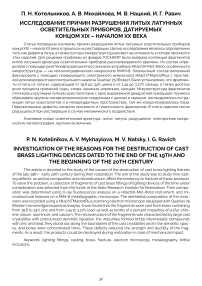

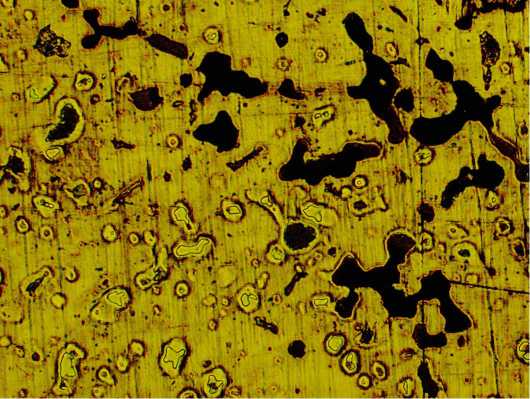

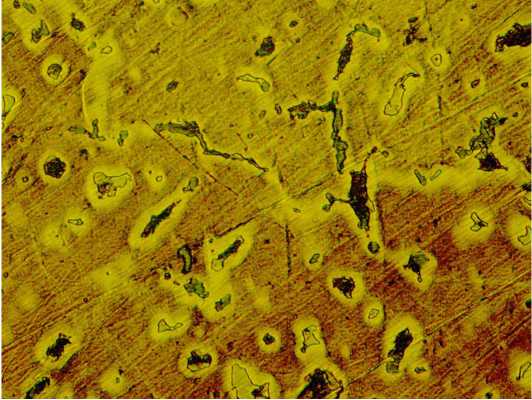

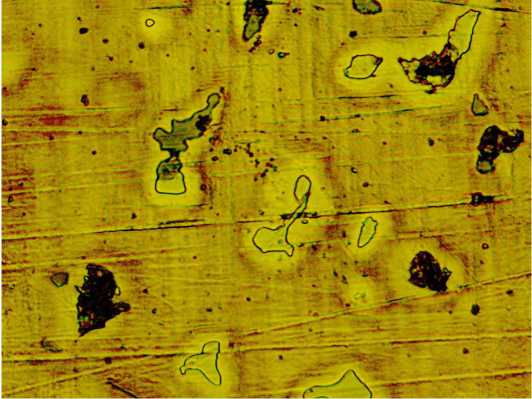

Микроструктура отобранных от изделий образцов отличалась общими показателями, которые состояли в следующем. При металлографическом исследовании в поле зрения микроскопа были заметны крупные литые кристаллиты с ярко выраженной химической неоднородностью в виде дендритной ликвации. По границам кристаллитов и в междендритных осях располагались поры, а также различные по размеру включения серых фаз, которые отчетливо выявлялось при травлении шлифа (ил. 3 а, б). Также по всему полю шлифа были рассеяны мелкие темные включения размером примерно 1 – 2 микрона, а в микроструктуре фрагментов 1 и 5 по границам кристаллитов и в междендритных осях встречались не только серые, но и голубые включения. В междендритных осях они часто выделялись одновременно с серыми, последние отличались значительной хрупкостью и часто выкрашивались при изготовлении шлифа, оставляя на своем месте поры (ил. 3 а, б, в).

а)

б)

в)

Ил. 3.

Микроструктуры фрагмента 1: а) Поры и включения на границах кристаллитов и дендритных ячеек фрагмента 1. Увеличено в 250 раз; б) Голубые и серые включения на границе дендритных ячеек, а также темные точечные выделения внутри кристаллитов фрагмента 1. Увеличено в 250 раз; в) Голубые и серые включения на границе дендритных ячеек, а также темные точечные выделения внутри кристаллитов фрагмента 1. Увеличено в 1000 раз

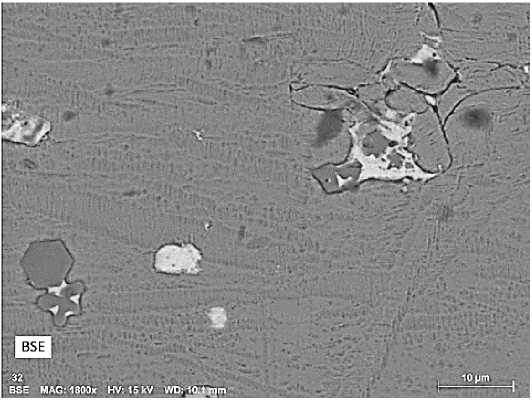

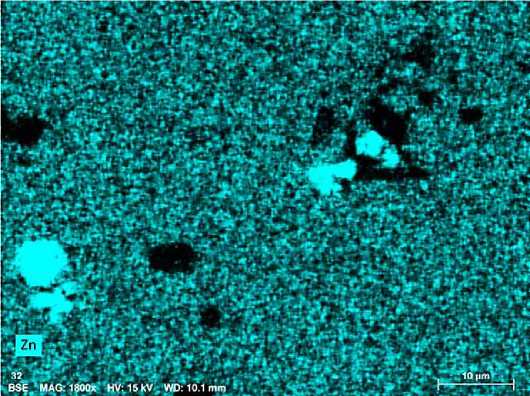

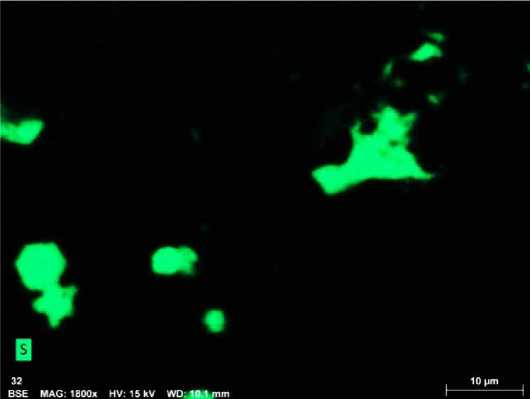

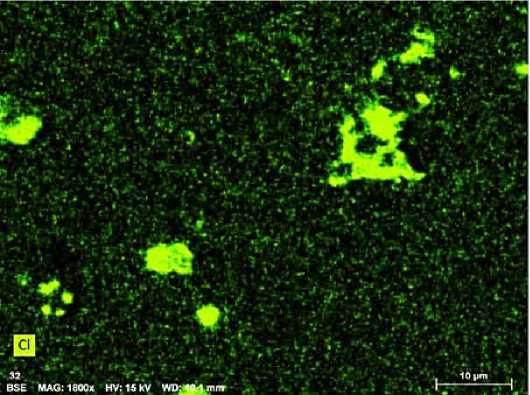

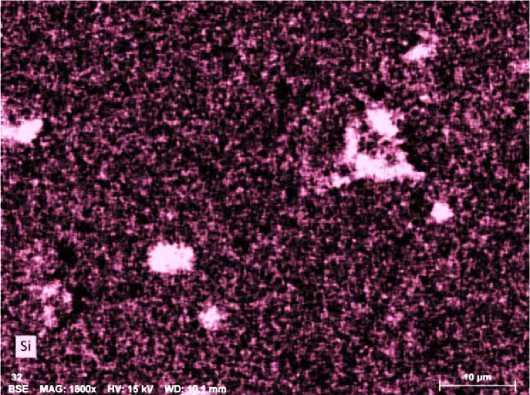

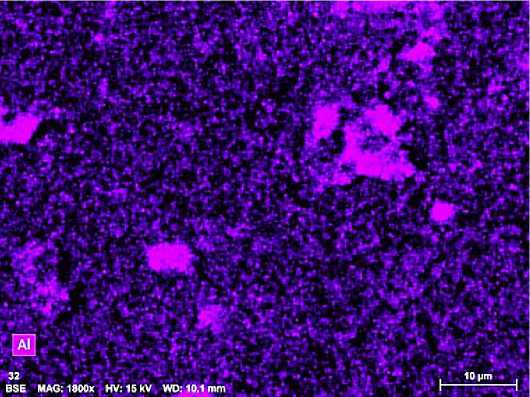

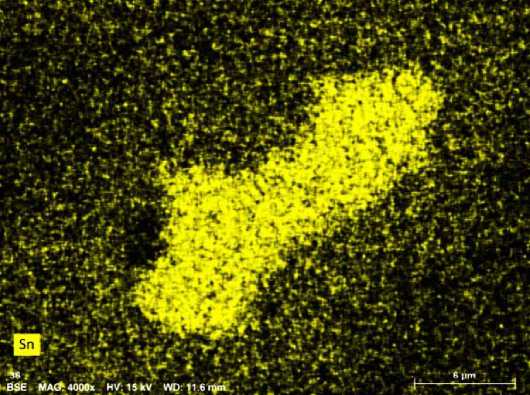

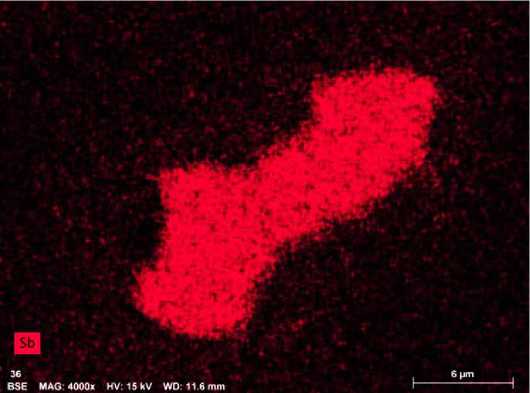

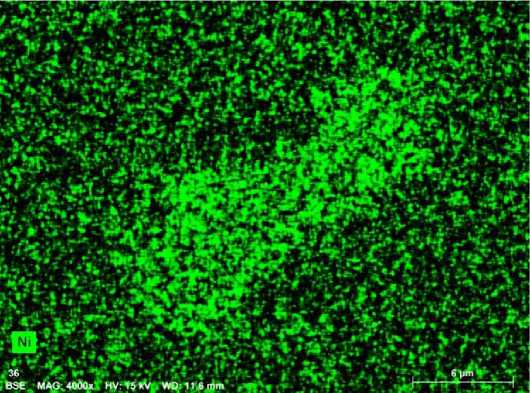

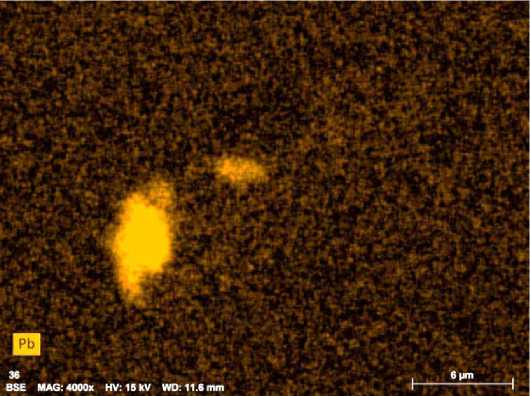

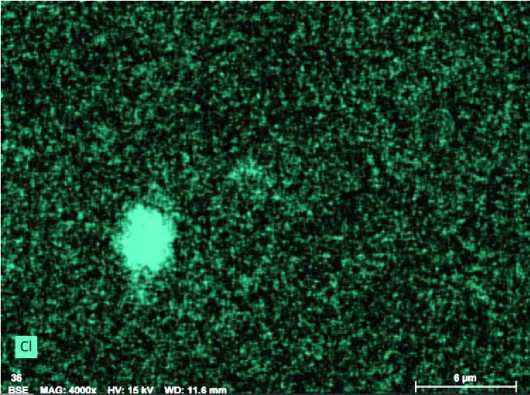

Результаты исследования элементного состава 73 включений с помощью электронной микроскопии позволили выделить в структуре фрагментов несколько типов включений. Первый и наиболее массовый тип включений (частицы черного цвета при металлографическом исследовании) представлял собой выделения чистого свинца, являвшегося одним из легирующих элементов сплавов. Второй, менее распространенный, тип включений (серые при металлографическом исследовании частицы) входил в группу соединений, среди которых чаще всего встречались выделения цинка и свинца с серой, реже — цинка с серой, а также свинца с серой или хлором (ил. 4 а – ж). В третью группу входили голубые при металлографическом исследовании соединения олова с сурьмой и никелем, обнаруженные только во фрагментах 1 и 5. По-видимому, осветительные приборы, фрагментами которых они являлись, были изготовлены в одной мастерской.

а)

б)

Pb

г)

32 BSE MAG: 1800x HV:15kV WD: 10Л mm tO pm

в)

д)

е)

ж)

Ил. 4.

Изображение включений фрагмента 6: а) во вторичных электронах;

-

б) в характеристическом излучении цинка; в) в характеристическом излучении свинца;

-

г) в характеристическом излучении серы; д) в характеристическом излучении хлора;

-

е) в характеристическом излучении кремния; ж) в характеристическом излучении алюминия

Электронномикроскопическое исследование с помощью картирования подтвердило и дополнило приведенные выше результаты, и показало, что в местах выделения серых включений обычно концентрировались примеси кремния, алюминия, натрия, калия, магния, кальция ( ил. 4 а – ж ), а рядом с голубыми включениями часто выделялись свинец и хлор ( ил. 5 а – е ).

а)

б)

в)

г)

д)

е) Ил. 5.

Изображение голубого включения на границе кристаллита фрагмента 1: а) во вторичных электронах.

С его левого края видно небольшое включение сложного строения;

б) в характеристическом излучении олова; в) в характеристическом излучении сурьмы;

г) в характеристическом излучении никеля; д) в характеристическом излучении свинца;

е) в характеристическом излучении серы

Обнаруженные включения и примеси могли попадать в металл на различных стадиях многообразных процессов его обработки, включавших выплавку из сульфидных руд, плавку слитков в шамотных тиглях, заливку металла в песчаную форму для получения изделий, и при других технологических операциях. Например, присутствие в структуре изделий сульфидов цинка и свинца можно было объяснить тем, что цинк и свинец, входившие в состав латуни, из которой получены исследованные фрагменты, выплавляли из сульфидных руд15.

Не исключено также, что хлориды свинца могли образоваться в процессе извлечения этих элементов из сульфидных свинцово-цинковых руд с помощью процесса выщелачивания, в котором используют раствор серной кислоты с хлоридом натрия16.

Примеси кремния, алюминия, натрия, калия, магния, кальция, вероятно, обнаруживались в сплаве из-за того, что их окислы входили в состав шамотных тиглей, содержавших 32 –45% SiO2, 5% Fe2O3, 8 –12% Al2O3, 1% MgO, 1,2% K2O, 0,1% Na2O, 1% CaO; кроме того, SiO2 и Al2O3 присутствовали в формовочном песке17. В этой связи нельзя исключить предположения, что найденные во фрагментах примеси кремния, кальция, алюминия, магния, калия, натрия могли присутствовать в виде окислов, которые мы не имели возможности определить из-за недостаточного вакуума внутреннего пространства электронного микроскопа.

Следует принимать во внимание и то, что загрязнение сплавов примесями и включениями могло происходить из-за использования при плавке лома цветных металлов, применением которого можно объяснить присутствие в структуре фрагментов 1 и 5 включений, обогащенных оловом, сурьмой, свинцом и никелем. Эти элементы встречаются в шпиатровых сплавах, подшипниковых баббитах и т. п.18

Рассмотрим далее, какое влияние на свойства изделий могли оказывать показатели их микроструктуры, среди которых крупные литые кристаллиты с ярко выраженной дендритной ликвацией, включения и примеси, выделявшиеся по их границам и в междендритных пространствах, усадочные и газовые поры, расположенные в этих же областях. Согласно данным, приведенным в монографии Н. П. Бунина и А. А. Баранова19, дендритная ликвация может вызывать охрупчивание отливок вследствие скопления включений и примесей в межосевых промежутках и на границах кристаллитов. Как отмечает Б. Чалмерс, особенно большую опасность представляют выделения хрупких, не пластичных фаз на границах зёрен, способствующие разрушению изделий20.

К группе подобных фаз можно отнести соединения сульфидов цинка и свинца, а также олова и сурьмы, которые были обнаружены на границах кристаллитов и в междендритных пространствах исследованных фрагментов21. Отрицательным фактором являлись также примеси кремния, алюминия, натрия, калия, магния, кальция, выделявшиеся вблизи включений; особенную опасность они представляли, если присутствовали в виде твердых и хрупких окислов.

Негативное воздействие оказывали крупные литые кристаллиты, которые, согласно приведенным в литературе данным, способствуют снижению пластичности металла22. Ухудшению механических свойств способствовали также наружные и внутренние поры, которые нарушали сплошность сечения изделий, что приводило к снижению прочности, ударной вязкости и износоустойчивости. Перечисленными выше недостатками литой микроструктуры фрагментов осветительных приборов объяснялась их низкая прочность, вследствие которой, согласно наблюдениям реставраторов, изделия часто разрушались при сборке и выправлении деформации.

Можно ли прогнозировать поведение литых латунных изделий при их реставрации, требующей разборки и механического вмешательства? По-видимому, в этих случаях надо ориентироваться на состав изделий. Если металл, из которого их отливали, содержит примеси серы, хлора, кремния, алюминия, кальция, то эти изделия могут оказаться хрупкими и при их реставрации необходимо избегать механического воздействия.

Суммируя результаты проведенного исследования, можно сделать следующие основные выводы.

С помощью современных методов исследования металла изучены состав и микроструктура фрагментов литого декора осветительных приборов, изготовленных из латуни и датируемых концом XIX – началом XX века.

Установлено, что изученные фрагменты отлиты из «грязной» с точки зрения содержания примесей латуни, а их микроструктура характеризуется крупными литыми кристаллитами с ярко выраженной дендритной ликвацией. По границам литых кристаллитов и в междендритных пространствах выделяются примеси и хрупкие интерметаллические включения, а также концентрируются поры. Все эти дефекты снижают прочность и пластичность изделий. Такое же воздействие на их свойства оказывает крупнозернистая литая структура.

В итоге изделия могут разрушаться, если их реставрация сопровождается механическим воздействием.

Прогнозировать хрупкость латуни, из которой отливали фрагменты осветительных приборов, возможно, если при исследовании их состава обнаруживается присутствие примесей серы, хлора, кремния, алюминия, кальция.

Использование во фрагментах латунных осветительных приборов некачественного литья и «грязного» металла свидетельствует о том, что к ним относились как к массовой продукции, от которой не требуются высокие механические показатели.