Исследование причин разрушения жаропрочных литых поддонов

Автор: Шабурова Наталия Александровна, Шевченко Александр Александрович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металловедение и термическая обработка

Статья в выпуске: 4 т.16, 2016 года.

Бесплатный доступ

Поддоны используются в качестве основания для складирования и перемещения изделий из печи в закалочную ванну, а также загрузки изделий в печь. При изготовлении поддонов особое внимание уделяется выбору марки стали, предпочтение отдается жаропрочным маркам стали. Изготавливают поддоны из жаропрочных сталей методами литья. Нарушение технологии изготовления поддона приводит к снижению длительности его эксплуатации. На рассматриваемом предприятии через четыре месяца эксплуатации поддоны вышли из строя. Произошло их коробление, образование продольных и поперечных трещин, разрушение отдельных элементов. В работе проведен анализ причин разрушения жаропрочных поддонов из стали 20Х25Н19С2Л. Показано, что несмотря на использование материала поддона, соответствующего условиям эксплуатации разрушение происходит по нескольким причинам. Во-первых, из-за отсутствия термообработки литых крупногобаратных поддонов на предприятии изготовителе. В структуре присутствует сетка карбидов, охрупчивающая металл. Во-вторых, возникающие при закалке термические напряжения неравномерно распределяются в конструкции поддона. На основании замера температуры различных участков конструкции поддона были определены области возникновения растягивающих и сжимающих напряжений. В-третьих, из-за неполного сжигания топлива в печи образуется науглероживающая атмосфера.

Дефекты литых крупногабаритных изделий, карбидная сетка, жаропрочные стали

Короткий адрес: https://sciup.org/147157053

IDR: 147157053 | УДК: 621.74 | DOI: 10.14529/met160413

Текст научной статьи Исследование причин разрушения жаропрочных литых поддонов

Литые крупногабаритные изделия широко применяются в промышленном производстве. Одним из изделий, получившим широкое распространение на заводах, являются жаропрочные поддоны, которые используются для загрузки изделий в печи. Поддоны позволяют производить закалку изделий большого размера и в большом количестве. На рассматриваемом металлургическом предприятии используют жаропрочные поддоны из стали марки 20Х25Н19C2Л. Условия эксплуатации жаропрочного поддона: нагрев до темпера- тур 930–950 °С, время выдержки 50–130 мин, охлаждающая среда – вода, температура воды от 30 до 50 °С, среднее количество садок за сутки – 12.

Спустя четыре месяца эксплуатации, поддоны вышли из строя: наблюдалось их растрескивание и коробление (рис. 1).

Целью исследования является определение причин разрушения крупногабаритных литых поддонов.

Для достижения поставленной цели были решены следующие задачи:

– определить соответствие химического

Рис. 1. Внешний вид поддонов

состава стали поддоном, заявленному поставщиком;

– исследовать микроструктуру металла;

– определить причины возникновения трещин, в жаропрочном поддоне;

– разработать конструктивные и технологические рекомендации для предотвращения искажения профиля поддона, при термической обработке изделий.

Методики исследования

Для определения состава углерода и серы в исследуемом образце применялся спектральный анализ. Для этих целей использовался анализатор серы и углерода CS–230 фирмы LECO.

Электронномикроскопические исследования проведены на сканирующем электронном микроскопе Jeol JSM-6460. Поверхность исследовалась в режиме вторичных и отраженных электронов, а также строились карты распределения элементов по поверхности. Ренгенофлуоресцентный анализ осуществляли с помощью энергодисперсионного спектрометра Oxford INCA X-max 80, установленного на микроскопе.

Исследования микроструктуры проводились на инвертированном микроскопе Axio Observer D1m.

Травление микрошлифов проводилось в двух реактивах. Реактив № 1 (25 мл HCl; 2 г FeCl3; 15 г CuCl2; 50 мл спирта; 25 мл H2O) – для выявления границ зерен. Далее после промывки и сушки, образец подвергался обработки в реактиве № 2 (1 г CuCl2; 25 мл спирта; 75 мл H2O) – для получения контрастности изображения.

Измерение микротвёрдости производилось в соответствии с требованиями ГОСТ 9450–76 на микротвердомере FM–800.

Результаты анализа химического состава и микроструктуры

Проведенный химический анализ позволил установить состав стали материала жаропрочного поддона. Результат представлен в таблице.

Исходя из полученных данных можно сделать вывод о соответствии марки стали исследуемого поддона заявленной стали 20Х25Н19С2Л. Данная сталь аустенитного класса, жаропрочная, применяется для деталей, работающих при температуре до 1100 °С. Завышенными оказываются значения серы и углерода.

При исследовании химического состава образцов, на растровом микроскопе, были составлены карты расположения химических элементов. Которые свидетельствуют о ликвации серы и наличии грубой карбидной сетки в образцах.

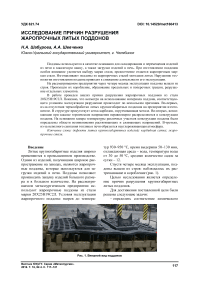

При рассмотрении образца на оптическом микроскопе, были обнаружены трещины и полости (рис. 2).

Таблица

|

Хим. состав |

Fe |

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Mo |

W |

Cu |

|

Исследуемый материал |

51,05 |

0,34 |

2,53 |

1,18 |

18,63 |

0,06 |

– |

26,61 |

– |

– |

– |

|

ГОСТ 5632–72 |

46–56 |

до 0,2 |

2–3 |

до 1,5 |

18–21 |

до 0,02 |

до 0,035 |

24–27 |

до 0,3 |

до 0,2 |

до 0,3 |

Рис. 2. Трещины в поверхностном слое поддона

Шабурова Н.А., Шевченко А.А.

а) б)

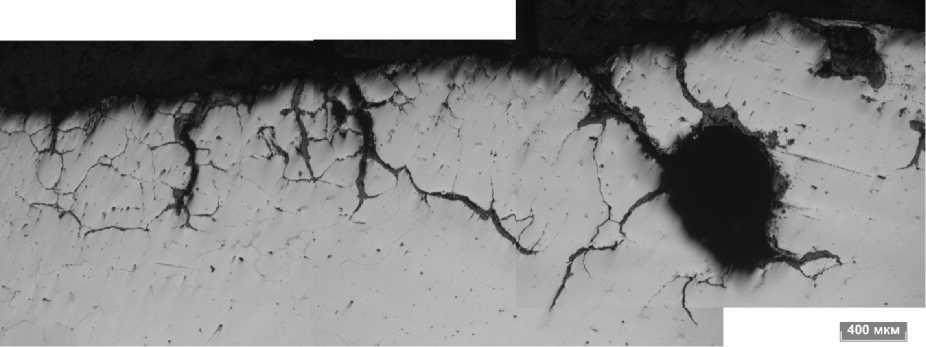

Рис. 3. Карбидная сетка в структуре стали: а - х 100; б - х 200

После травления образцов по границам аустенитных зерен выявлены карбиды, образующих карбидную сетку. На рис. 3 показана микроструктура образца.

Результаты анализа микротвердости

Среднее значение твердости зерна составляет 226 кгс/мм2. Что соответствует твердости аустенита (170–230 кгс/мм2). Значения твердости выделений карбидов по границам зерен лежат в пределах от 335 до 616 кгс/мм2, что соответствует твердости карбидов железа и карбидов хрома.

Результаты внешнего осмотра поддонов

Изделие состоит из цельной литой рамы и вставных жаропрочных решеток. Размеры из- делия: ширина 2200 мм, высота 210 мм, длина 3900 мм, толщина стенки рамы 140 мм. При визуальном осмотре жаропрочных поддонов было выявлено коробление рамы, а также наличие продольных, поперечных и сквозных трещин как на раме, так и на вставных решетках.

В ходе работы поддон подвергается большому перепаду температур. Изделия, вместе с поддоном, нагреваются до температуры 930– 950 °С и охлаждаются в воде с температурой от 30 до 50 °С.

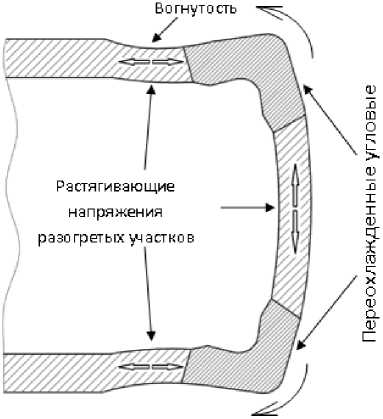

В ходе исследования были проведены замеры температуры жаропрочного поддона при помощи инфракрасного пирометра «Кельвин Компакт». Замеры температуру осуществлялись до погружения в воду, и спустя 10–30 с после выдерживания поддона в воде. Температура воды составляла 30 °С.

а)

б)

в)

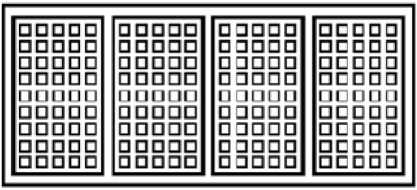

Рис. 4. Вариант деформации поддона: а – исходное состояние поддона; б – состояние после деформации; в – распределение термических напряжений

Согласно полученным данным температура на углах боковых граней поддона, значительно выше температуры в центральной части боковой грани.

Так же следует отметить, что в закалочной ванне, во избежание образования паровой рубашки, установлено четыре мешалки, которые обеспечивают равномерную циркуляцию воды. Мешалки расположены таким образом, что поток воды от крайних мешалок направлен на угловые зоны боковой грани поддона. Таким образом, отвод тепла от поверхности углов рамы выше, чем от продольной и поперечной грани.

Изучив полученные данные, был предложен вариант деформации поддона (рис. 4).

Заключение

При исследовании образца жаропрочного поддона было установлено, что изделие изготовлено из стали 20Х25Н19С2Л. Это сталь аустенитного класса, жаропрочная, применяется для деталей, работающих при температуре до 1100 °С и подходит для температурных режимов, используемых при термообработке на предприятии.

В исследуемых образцах превышены показатели серы и углерода. Превышение показателей углерода можно объяснить конструкцией применяемой закалочной печи (колпаковая печь Tnova lio). Печь работает на газе и оборудована 8 горелками. Природный газ смешивается с воздухом перед подачей в сопла. Из-за неполного сгорания газа в печи образуется науглероживающая атмосфера и при наличии многочисленных поверхностных дефектов, таких как трещины и поры, происходит науглероживание поверхностных слоев металла.

Анализ условий работы поддонов позволил выявить основные технологические причины возникновения термических напряжений, приводящих к короблению и растрескиванию поддонов.

Основной же причиной разрушения жаропрочных поддонов является присутствие в структуре карбидной сетки по границам аустенитных зерен. Наличие карбидов в структуре, судя по всему, является следствием отсутствия термообработки литых поддонов на предприятии изготовителе.

Список литературы Исследование причин разрушения жаропрочных литых поддонов

- Колосков, М.М. Марочник сталей и сплавов/М.М. Колосков -М.: Машиностроение, 2001. -672 с.

- Масленков, С.Б. Жаропрочные стали и сплавы/С.Б. Масленков. -М.: Металлургия, 1983. -192 с.

- Новокрещенова, С.М. Дефекты стали. -М.: Металлургиздат, 1984. -200 с.

- Расщупкин, В.П. Дефекты металла/В.П. Расщупкин. -Омск: Изд-во СибАДИ, 2006. -236 с.