Исследование причин снижения ударной вязкости соединительных деталей трубопроводов из стали 10Г2ФБЮ

Автор: Карева Надежда Титовна, Заварцев Никита Андреевич, Чунгаков Джоми Тавакалович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металловедение и термическая обработка

Статья в выпуске: 3 т.20, 2020 года.

Бесплатный доступ

Механические испытания изделий - один из важнейших этапов производства потому, что они позволяют наиболее объективно определить соответствуют ли изделия, изготовленные по определенному технологическому процессу, необходимым требованиям. Ударная вязкость является наиболее важным параметром при оценке механических характеристик изделий из трубной стали, особенно важны значения ударной вязкости при отрицательных температурах. Хрупкое разрушение очень опасно, так как протекает с высокой скоростью и при нагрузке намного меньшей, чем при вязком разрушении. Данная характеристика зависит от многих факторов, среди которых: количество, размер и характер распределения неметаллических включений, размер зерна, наличие упрочняющих частиц, равномерность их распределения и многое другое. Ударная вязкость строго контролируется при испытаниях соединительных деталей трубопроводов, эксплуатирующихся при повышенных давлениях и отрицательных температурах; их переход к хрупкому разрушению может спровоцировать нарушение работы всего трубопровода. Задача определения причин локального снижения ударной вязкости остается актуальной из-за множества воздействующих на нее отдельных факторов или даже комплекса факторов. В связи с тем, что вероятность попадания дефекта, способствующего хрупкому разрушению из-за относительно малой площади сечения ударных образцов, оказывается невысокой, необходимо испытывать несколько образцов из одной области изделия для усреднения результатов. Целью данной работы явилось определение причин пониженной вязкости при испытании соединительных деталей трубопроводов, изготовленных из стали 10Г2ФБЮ, путем сравнения изломов и структур образцов с пониженным и требуемым уровнями ударной вязкости.

Ударная вязкость, соединительные детали трубопровода, трубная сталь, транскристаллитный излом, интеркристаллитное разрушение, фасетка скола, ямочный излом, сталь 10г2фбю

Короткий адрес: https://sciup.org/147233957

IDR: 147233957 | УДК: 620.186 | DOI: 10.14529/met200304

Текст научной статьи Исследование причин снижения ударной вязкости соединительных деталей трубопроводов из стали 10Г2ФБЮ

При производстве любых современных изделий из стали среди обязательных механических испытаний всегда есть испытания на ударную вязкость, особенно для ответственных деталей. Результаты данных испытаний в комплексе позволяют оценить конструктивную прочность материала, зависящую от многих факторов, начиная от выплавки и заканчивая окончательной термообработкой готового изделия. В большинстве случаев такие испытания проводятся при отрицательных температурах, и потому они позволяют подтвердить, что температура испытаний выше порога хладноломкости. Определение причин снижения ударной вязкости конкретного материала остается актуальной задачей, так как часто трудно определить, какой из факторов является причиной его разрушения при меньших нагрузках.

В данной работе выполнено исследование изломов и микрошлифов образцов после испытания на ударную вязкость при отрицательной температуре (–20 °С), один из которых имеет этот показатель намного ниже (~ в 7,5 раз), с целью выявления причин его снижения. При этом образцы вырезались из одной области одной и той же детали (штампосварного тройника размерами 720 x 530 мм и толщинами стенок: магистраль – 20 мм, кольцо – 16 мм).

Материал и методика исследования

Сталь 10Г2ФБЮ, из которой изготавливался тройник, относится к группе низкоугле-

Таблица 1

Химический состав стали 10Г2ФБЮ согласно сертификату

Полный цикл производства штампосварных тройников из листа стали 10Г2ФБЮ включает следующие операции: вальцовку, сварку, промежуточную термообработку, штамповку, окончательную термообработку [3].

Режим окончательной термообработки:

Закалка:

– температура нагрева 920–940 °С;

– время выдержки 15–20 мин;

– охлаждение в воде (температура воды 60–65 °С) в течение 300 с.

Высокий отпуск:

– температура нагрева 500–530 °С;

– время нагрева не менее 60 мин;

– время выдержки 60–65 мин;

– охлаждение на спокойном воздухе.

Высокий отпуск (после приварки кольца):

– температура нагрева 450–480 °С;

– время нагрева не менее 60 мин;

– время выдержки 30–35 мин;

– охлаждение на поде печи на спокойном воздухе.

Испытания на ударный изгиб было проведено при отрицательной температуре (–20 °С) на стандартных образцах с V-образным надрезом [4], вырезанных из магистральной части тройника. С помощью электронного сканирующего микроскопа исследовались изломы разрушенных образцов, микрошлифы непосредственно после полирования, а также дополнительно протравленные в 4%-ном растворе азотной кислоты в этиловом спирте или в насыщенном водном растворе пикриновой кислоты с добавлением ингибитора [5]. Последний использовался с целью выявления границ исходного аустенитного зерна.

Микрошлифы изготавливались с помощью оборудования Buehler Auto Met 250. Исследование изломов и микрошлифов проводилось с помощью электронного сканирующего микроскопа JEOL JSM-7001F, снабженного специальной приставкой энергодисперсионного анализа Oxford INCA X-max 80 для проведения микрорентгеноспектрального анализа, а также на инвертированном металлографическом микроскопе Axio Observer D1m.

Обсуждение результатов

Для исследования были выбраны образцы с высоким и низким показателями KCV–20: № 1 и № 2 соответственно (табл. 2).

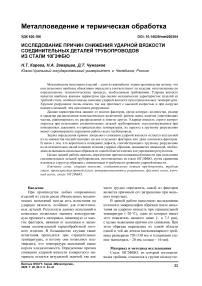

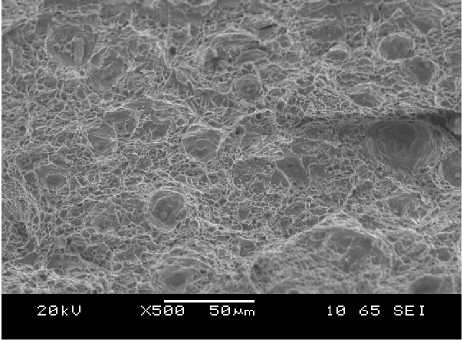

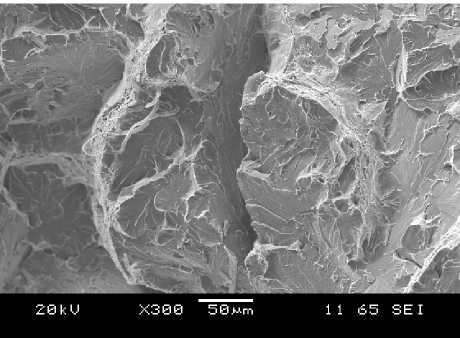

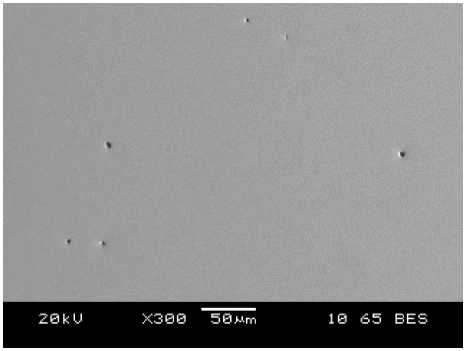

При визуальном осмотре поверхностей изломов отобранных образцов наблюдались довольно равномерно распределенные мелкие блестки, характерные, как известно, больше для хрупкого разрушения [6]. В первом случае (образец № 1, табл. 2) сформировалась утяжка, что свидетельствует о некотором развитии в нем пластической деформации в процессе испытания (рис. 1) [7]. Вместе с тем следует отметить отсутствие несплошностей материала (раковин, шлаковых включений и др.) в изломах изучаемых образцов, что отрицательно повлияло бы на результаты их испытания [8, 9].

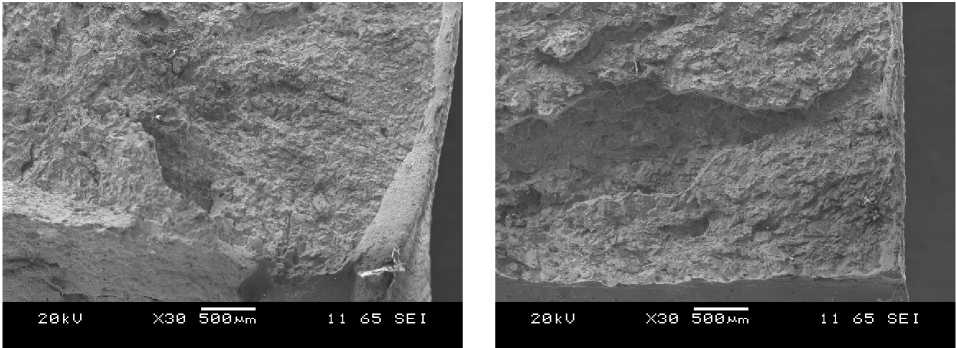

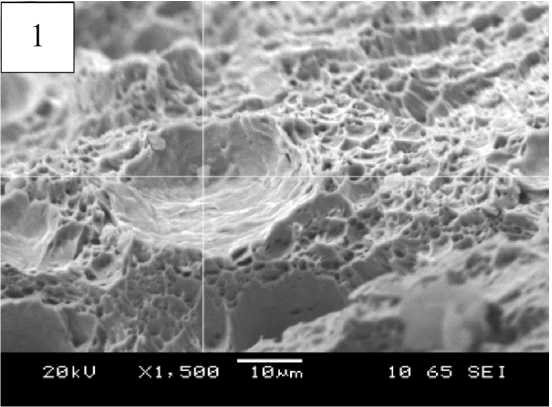

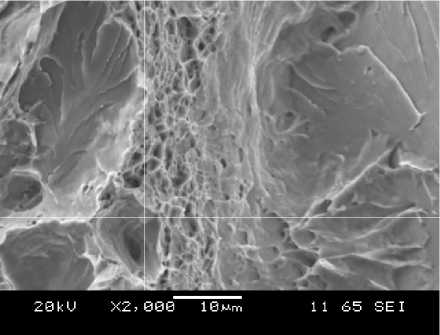

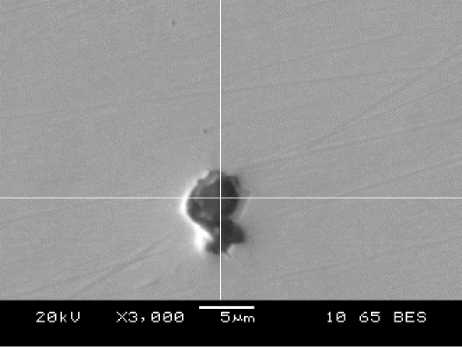

Поверхность разрушения образца № 1, согласно данным электронно-микроскопического анализа, в основном представлена фасетками скола хрупкого транскристаллитного излома (рис. 2) [10, 11]. В некоторых местах видны микротрещины (рис. 2а) [12].

Таблица 2

Результаты испытаний на ударную вязкость

|

№ образца |

KCV –20 , Дж/мм2 |

|

1 |

136 |

|

2 |

18 |

а)

б)

Рис. 1. Изломы с удовлетворительными (а – образец № 1) и неудовлетворительными (б – образец № 2)

результатами ударных испытаний. х 30

а)

б)

Рис. 2. Участок транскристаллитного излома хрупкого разрушения, образованного фасетками скола в изломе образца № 1: а - х2000, б - х500

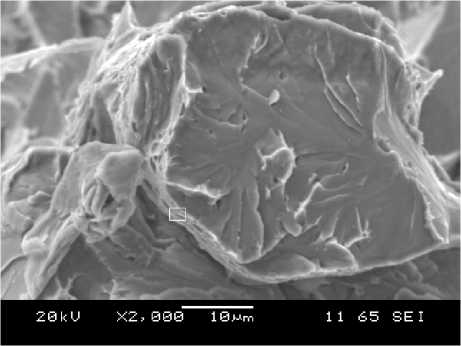

Рис. 3. Участок вязкого ямочного разрушения в образце № 1. х 500

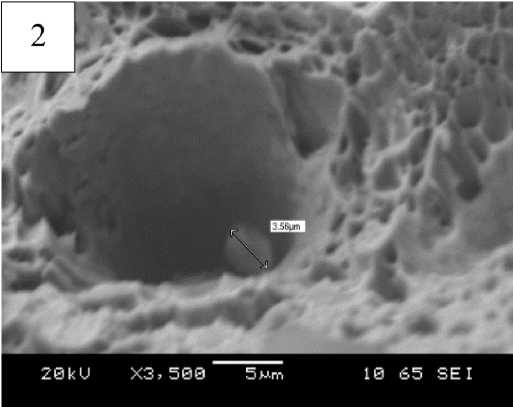

У час тк и вязк ог о ра зру ш ен и я п ре д с та в л е н ы ям к ами, ра зм еры к оторы х н е о д и н а к овы: н а фон е кру п ны х ( он и за н и ма ю т ~ 20 % по в ерхности) на б л ю д аю тс я и ме лк ие ( рис . 3).

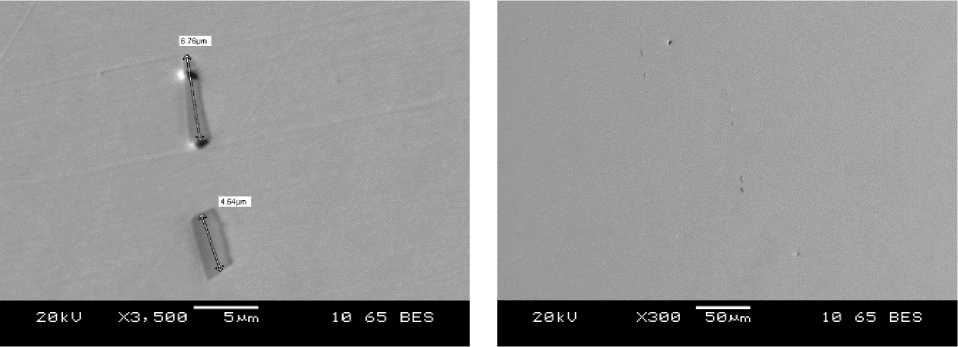

В глубине ямок располагаются частицы неметаллических включений размерами 3–4 мкм (рис. 4–6).

На рис. 4 приведены примеры таких обра- зований, а в табл. 3 – их химический состав, полученный с помощью микрорентгеноспектрального анализа. Эти частицы различаются по цвету, размерам и форме и представляют собой сложные оксисульфиды (рис. 4а), алюминаты кальция в сульфидной оболочке разного состава (рис. 4б, в) [8, 13, 14]. Очевидно, они являются продуктами, образовавшимися в процессе плавки и раскисления стали.

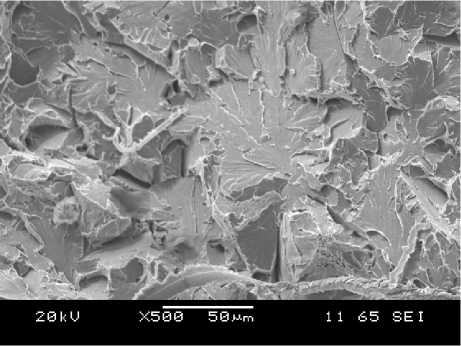

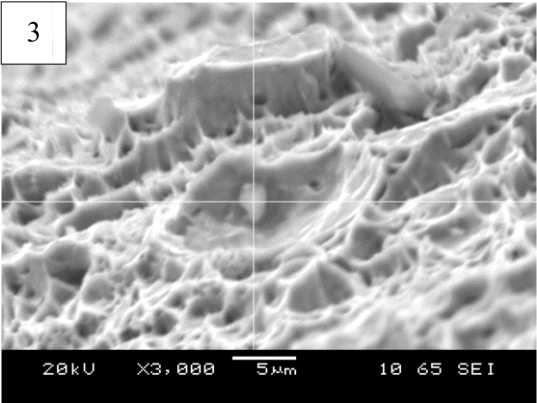

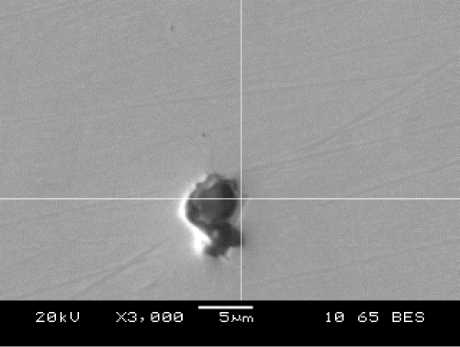

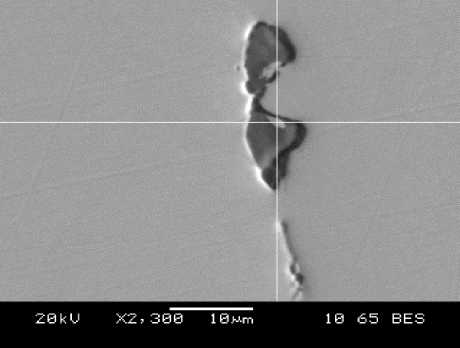

В более хрупком образце № 2, естественно, площади поверхности разрушения, занятые хрупкими фасетками скола, больше по сравнению с предыдущим образцом № 1 (рис. 5) [15]. Ямочное вязкое разрушение здесь представ- лено небольшими прослойками между хрупкими фасетками скола (рис. 6) [9, 10]. В ямках встречаются очень мелкие карбонитриды титана размерами 690 nm (см. рис. 6).

Более детальное изучение характера неметаллических включений было выполнено на полированных нетравленных плоскостях, противолежащих поверхности разрушения рассмотренных выше ударных образцов. В образце № 1 встречаются карбонитриды титана и ниобия серого цвета прямоугольной формы размерами 4–6 мкм (рис. 7а) в виде цепочек (рис. 7б). Кроме того, здесь можно наблюдать в небольших количествах черные округлые

а)

б)

в)

Рис. 4. Частицы неметаллических включений в изломе образца № 1: оксисульфиды (1), алюминаты кальция в сульфидной оболочке (2, 3)

Таблица 3

Химический состав включений в ямках поверхности разрушения образца № 1, масс. %

|

№ на рис. 4 |

O |

Mg |

Al |

Si |

S |

Ca |

Ti |

Mn |

Fe |

|

1 |

19,25 |

38,89 |

11,68 |

1,28 |

1,49 |

0,94 |

— |

26,47 |

|

|

2 |

16,41 |

2,0 |

22,88 |

2,49 |

12,02 |

0,61 |

0,44 |

43,14 |

|

|

3 |

– |

8,33 |

4,82 |

– |

20,74 |

24,86 |

– |

0,88 |

40,37 |

Рис. 5. Фасетка хрупкого скола с трещиной в образце № 2. х 300

Рис. 6. Прослойки вязкого ямочного разрушения между фасетками скола в образце № 2. Светлым перекрестием указано округлое включение. х 2000

а) б)

а)

Рис. 8. Цепочки серых карбонитридов (а), круглых темных неметаллических включений (б) в образце № 2

Рис. 7. Карбонитриды титана и ниобия в образце № 1: форма и размеры (а), характер распределения (б)

б)

о к с и ды, с у льфид ы, а т а кже б о ле е с л ож ны е по составу оксисульфиды.

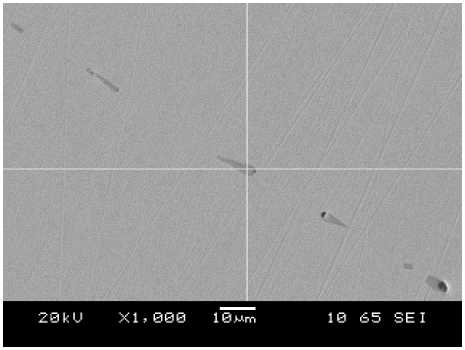

В хру пк о м о бра з ц е ц еп оч к и ка р б ид о в т и тан а и н и о б ия т о же в стр е ч аю т с я (рис. 8) [14].

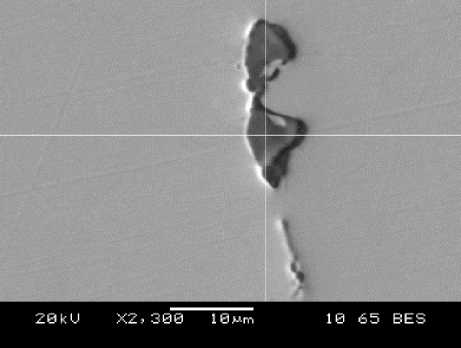

Но гораз до чащ е в хру п к ом об ра зц е № 2 мож но наблюд а ть ок ру г лые те мные в клю ч ения (рис. 8 б) ; п ри че м он и , с огл а сно микрор ент г ено спект р ал ь но м у а нал из у, им еют сл ожный х ими че с кий с ос т а в : те мн ый ц е н тр – сул ьфи д ы н а ос н ове н а ос н ов е Ti, Ca, Mg (рис. 9а), а светлая оболочка – карбиды титана, ниобия, молибдена (рис. 9 б ) [ 14 ] .

В хрупком образце зафиксированы также неметаллические включения с цирконием, которые могли попасть в жидкую сталь из футеровки агрегата (рис. 10). Светлый участок на рис. 10, указанный белым перекрестием, содержит этот элемент.

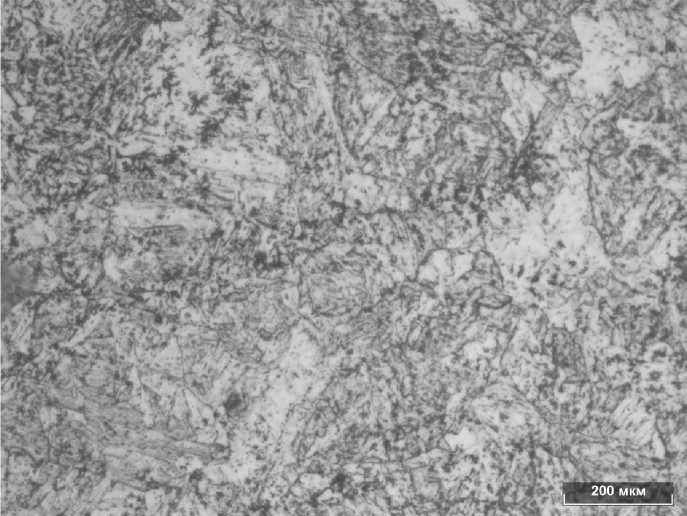

Микроструктура травленых шлифов, изученных образцов № 1 и № 2 близка: небольшие участки массивного феррита на фоне отпущенного бейнита; размер бывшего аустенитного зерна ~ 8–9 баллов; на его границах наблюдаются выделения карбонитридов как и на нетравленых шлифах (рис. 11). Изученные образцы имеют близкие значения твердости HV 2000 = 219–220 МПа.

а)

б)

Рис. 10. Образец № 2. Белым перекрестием указаны места определения химического состава отдельных частей включения

Рис. 9. Строение округлой неметаллической частицы (с рис. 8): а – темный центр – сложный сульфид, б - светлая оболочка - карбид. х 3000

Рис. 11. Микроструктура травленного шлифа, образец № 1. х 500

Заключение

Основными причинами снижения ударной вязкости в данном случае является увеличение количества неметаллических включений. Разрушение во всех образцах идет по телу зерна с преобладанием хрупкой составляющей. Наблюдающееся различие в резуль- татах механических испытаний связано с локальным увеличением количества неметаллических включений металлургического происхождения в стали 10Г2ФБЮ. Для определения полной картины необходимо дополнительное исследование на большем количестве образцов.

Список литературы Исследование причин снижения ударной вязкости соединительных деталей трубопроводов из стали 10Г2ФБЮ

- ГОСТ 19281-2014. Прокат повышенной прочности. - Введ. 2015-01-01. - М.: Стандарт-информ, 2016. - 50 с.

- Малинов, Л.С. Способы повышения свойств стали 10Г2ФБ, обеспечивающие её применение по новому назначению и энергосбережение / Л.С. Малинов, Д.В. Бурова, И.Е. Малышева // Нов1 матер1али i технологи' в металургИ' та машинобудувант. - 2017. - № 2. - С. 71-75.

- Гольдштейн, М.И. Специальные стали / М.И. Гольдштейн, С.В. Грачев, Ю.Г. Векслер. -2-е изд., пераб. и доп. -М. : МИСИС, 1999. - 408 с.

- ГОСТ 9454-78. Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах. - Введ. 1979-01-01. - М. : Изд-во стандартов, 1994. - 12 с.

- Беккерт, М. Способы металлографического травления: справочник /М. Беккерт, Х. Клемм; пер. с нем. Н.И. Нуркиной. - М. : Металлургия, 1988. - 398 с.

- Хильчевский, В.В. Надежность трубопроводной пневмогидроарматуры / В.В. Хильчев-ский, А.Е. Сетников, В.А. Ананьевский. - М. : Машиностроение, 1989. - 208 с.

- Зайнуллин, Р.С. Сертификация нефтегазохимического оборудования по параметрам испытаний / Р.С. Зайнуллин, Р.Г. Шарафиев; под ред. Е.М. Морозова. - М.: Недра, 1998. - 446 с.

- Герасимова, Л.П. Изломы конструкционных сталей: справ. /Л.П. Герасимова, А.А. Ежов, М.И. Маресев. -М.: Металлургия, 1987. - 272 с.

- Зорин, Е.Е. Работоспособность трубопроводов. В 3 ч. Ч. 1: Расчетная и эксплуатационная надежность /Е.Е. Зорин, Г.А. Ланчаков, А.И. Степаненко, А.В. Шибнев. - М. : Недра, 2000. -244 с.

- Горицкий, В.М. Диагностика металлов / В.М. Горицкий. - М. : Металлургиздат, 2004. -408 с.

- Гуляев, А.П. Металловедение: учеб. для вузов / А.П. Гуляев. - 6-е изд., перераб. и доп. -М.: Металлургия, 1986. - 544 с.

- Энгель, Л. Растровая электронная микроскопия. Разрушение: справочник. / Л. Энгель, Г. Клингеле. - М.: Металлургия, 1986. - 232 с.

- ГОСТ 1778-70. Сталь. Металлографические методы определения неметаллических включений. - Введ. 1972-01-01. -М. : Стандартиформ, 2011. - 31 с.

- Салихов, Т.Ш. Факторы неоднородности качества листовых сталей и методы их оценки: дис. ... канд. техн. наук: 15.16.01: защищена 18.06.19: утв. 212.132.08 / Кудря Александр Викторович. - М., 2009. - 121 с.

- Горицкий В.М. Усталость и вязкость разрушения металлов / В.М. Горицкий, В.Ф. Терентьев, Л.Г. Орлов. -М.: Наука, 1974. - С. 148-161.