Исследование процесса формирования геометрических параметров бессонных труб: анализ кинематико-силового взаимодействия на извлекательно-калибровочном стане

Автор: Ахмеров Д.А., Выдрин А.В., Фарукшин И.К., Ульянов А.Г., Мотяков С.Ю., Буняшин М.В.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 1 т.25, 2025 года.

Бесплатный доступ

При производстве бесшовных труб в настоящее время наиболее распространенными являются ТПА с непрерывными станами. Одной из особенностей непрерывных раскатных станов с удерживаемой оправкой является наличие извлекательно-калибровочного стана (ИКС). При производстве труб на непрерывном раскатном стане формирование конечных размеров трубы производится на ИКС, обеспечивающем помимо конечной стадии деформации трубы еще и снятие трубы с оправки непрерывного раскатного стана. При осуществлении этой операции возникает натяжение между станами, которое влияет на точность производимых труб. Особенно это заметно при формировании заднего конца плети, так как после выхода плети из последней клети непрерывного стана она какое-то время контактирует с оправкой, а извлекательно-калибровочный стан создает растягивающие напряжения, из-за чего образуется участок локального утонения трубы. Отбраковка труб по данному дефекту может достигать 8 % от общего объёма производств. Поэтому поиск новых технических решений по уменьшению длины локального утонения плети является актуальной задачей на сегодняшний день.

Производство труб, бесшовные трубы, трубопрокатный агрегат, непрерывный стан, безоправочная прокатка, извлекательно-калибровочный стан, компьютерное моделирование

Короткий адрес: https://sciup.org/147248043

IDR: 147248043 | УДК: 621.774. | DOI: 10.14529/met250104

Текст научной статьи Исследование процесса формирования геометрических параметров бессонных труб: анализ кинематико-силового взаимодействия на извлекательно-калибровочном стане

Особенностью современных трубопрокатных агрегатов (ТПА) с непрерывным раскатным станом (РС) является наличие удерживаемой оправки [1–5], при производстве бесшовных труб важно минимизировать дефекты стенки, так как они снижают качество продукции и увеличивают отходы. Одной из ключевых проблем является локальное утонение трубы на заднем конце плети, возникающее из-за взаимодействия непрерывного раскатного стана и извлекательно-калибровочного стана (ИКС).

В работе предлагается метод уменьшения длины утоненной зоны за счет изменения конструкции оправки и регулирования скорости прокатки.

Цель работы – исследование влияния длины проточки оправки и скорости прокатки на геометрию трубы с использованием компьютерного моделирования.

Теоретически и практически было установлено, что взаимодействие оправки трубной плети и извлекательно-калибровочного стана оказывает влияние на формирование геометрических размеров плети, в частности толщины стенки.

В связи с этим в работе основное внимание уделяется уменьшению длины участка локального утонения и обеспечению равномерности толщины стенки.

При операции стягивания трубной плети с оправки возникают продольные усилия в промежутке между раскатным станом и станом извлекателем. Усилие, которое необходимо преодолеть при стягивании трубы с оправки, можно описать следующей зависимостью [6]:

F = 2 n kLD оп , (1) где k – к оэ ффи ц и е н т, у чи тыв а ю щий с т е п е нь о хват а оп ра в к и тру б ой (ес ли тру б а п олн ос ть ю отходит от оправки k = 0 ; е с ли тру б а п олностью охватывает оправку k = 1) ; L – длина тру б ы , к он та к ти ру ю щ а я с оп ра в к ой , мм; D оп – диаметр оправки, мм.

Как видно из формулы (1), для снижения усилия стягивания целесообразно уменьшать длину контактной поверхности. Это, в свою очередь, приводит к сокращению длины плети с утоненным концом. Одним из технических решений для уменьшения контактной поверхности между трубой и оправкой является снижение диаметра переднего конца оправки. Данное решение было исследовано посредством компьютерного моделирования в программной среде QForm 3D. Моделирование проводилось с варьированием таких параметров, как длина проточки оправки и час- тота вращения валков ИКС первой клети, что позволило оценить влияние данных параметров на величину стягивающего усилия.

Компьютерное моделирование

Параметры созданных трехмерных моделей заготовок представлены в таблице.

Выходными параметрами компьютерного моделирования является толщина стенки трубы.

По результатам моделирования толщина стенки определялась в различных сечениях и точках вдоль продольного направления с использованием специально разработанной программы [7]. Для обеспечения высокой точности измерений в продольном направлении проводилось определение данных в 400 сечениях с шагом 15 мм, а в поперечном – с шагом 10°.

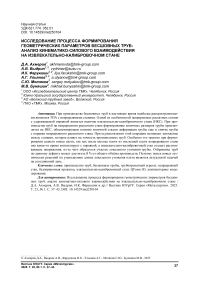

На рис. 1 представлены результаты измерения толщины стенки полученной трубы при

Параметры моделей Parameters of the models

|

№ модели |

Дли н а п роточ к и, мм |

Скорость вращения валков ИКС, об/мин |

|

1 |

0 |

–10 % от номинала |

|

2 |

5 00 |

|

|

3 |

1 000 |

|

|

4 |

0 |

Номинал |

|

5 |

5 00 |

|

|

6 |

1 000 |

|

|

7 |

0 |

+10 % от номинала |

Длина проточки оправки 0 мм

Длина проточки оправки 500 мм

Длина проточки оправки 1000 мм

Диша трубы, мм

Рис. 1. Толщина стенки труб после моделирования при варьировании длины проточки оправки Fig. 1. Pipe wall thickness after modeling when varying the mandrel bore length

и зв ле че н ии с о п ра вки с п ро точ к о й дл и н ой 1000, 500 и 0 мм.

Из п ре д с тавл е нн о го р ису н ка ви д н о , что п ри и з вле че н и и тр у б ы с оп ра вки без п р о т о чк и н а б л ю дае т с я ло к ал ь н ое утон е ни е т о л щи н ы с тен ки , что п о дт ве р жд а е тс я д а н ными, п ол ученными в работе [8].

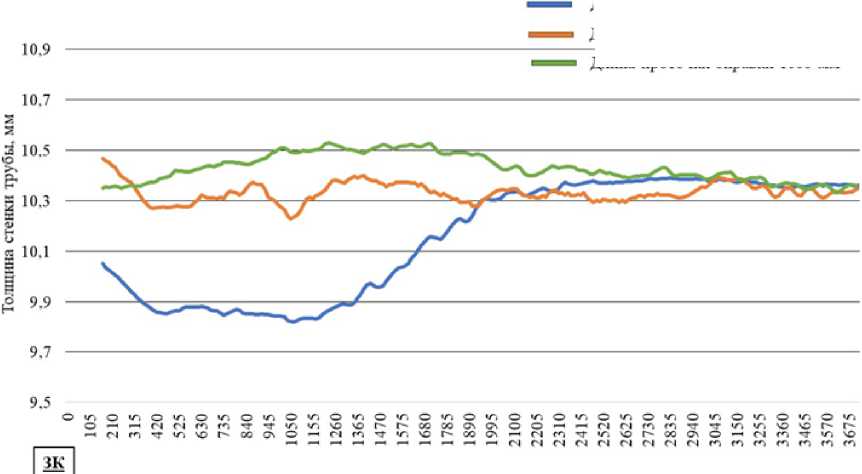

Кр о м е того , п ри ис с лед ова ни и п ро ц ес с ов п ро и зво д с тва труб н а не пре рывно м ра скатном стане с удерживаемой опр авкой , п о ми мо и зме н ен и я ге о метри чес ких п а ра метр ов, о с о б ы й и н тер ес п редст а вляет уровен ь уси л и я у дер жания оправки. На рис. 2 п ри ве д е н ы г раф и ки, демо нс три р у ю щ ие и зме нен и е ус и ли й у держан и я о пр а вки, что п оз во л я е т оц е нит ь вли я н ие па рам е т р о в пр о то чки ИК С н а д а нн ый показатель.

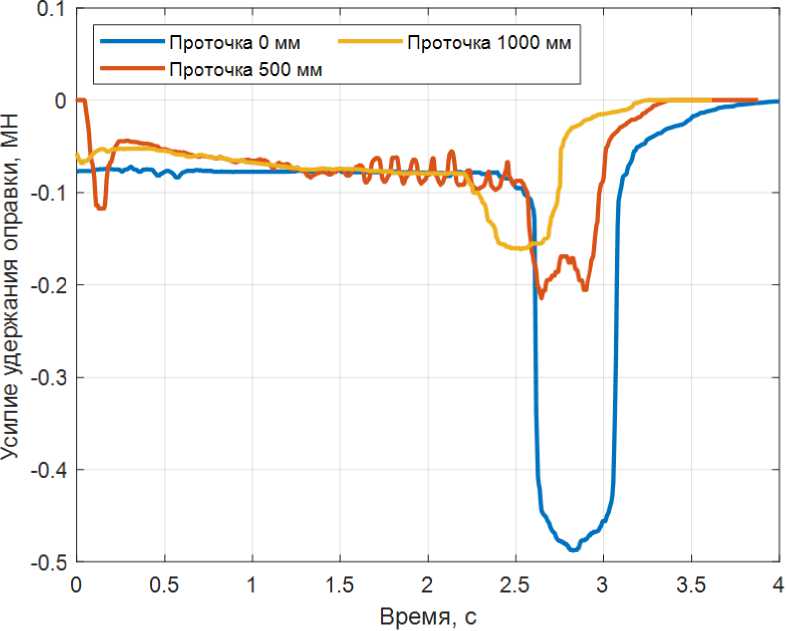

В результате применения проточки переднего конца оправки наблюдается сокращение площади контактной поверхности, что приводит к уменьшению усилия, необходимого для стягивания трубы с оправки (рис. 3).

Из рис. 3 следует, что с учетом наличия проточки переднего конца оправки зависимость стягивающего усилия принимает вид

F = 2 πτ k ( L 1 - L 2 ) D оп0 . (2)

В соответствии с проведёнными исследованиями были изготовлены соответствующие оправки.

Дополнительный анализ выявил, что разница в условиях деформации трубы при стягивании и установившемся процессе зависит от соотношения скоростных режимов работы ИКС и РС. В связи с этим в промышленных

Рис. 2. Графики усилий удержания оправки Fig. 2. Mandrel holding force graphs

Рис. 3. Схема стягивания трубы с оправки c длиной проточки 500 мм Fig. 3. Schematic of pipe pulling from a mandrel with 500 mm bore length

45% 40%

35% 30% 25% 20%

15% 10%

5% 0%

Основной

Основной

режим

режим на опытной

Скорость ИКС +5% на опытной

Скорость ИКС +10% на опытной

оправке оправке оправке

Разноюлщинность

Длина

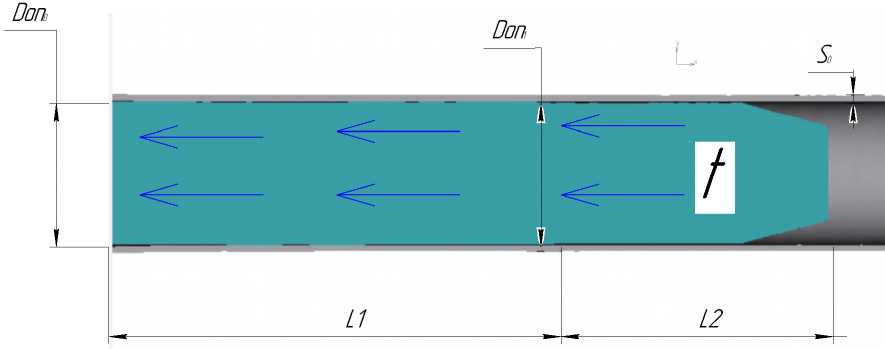

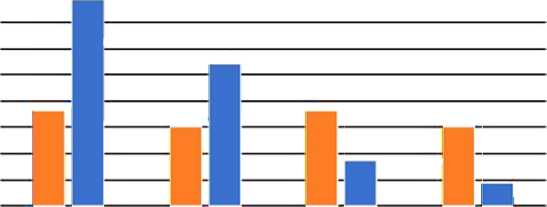

Рис. 4. Результаты анализа диаграмм УЗК

Fig. 4. Results of the analysis of UT diagrams условиях проведено исследование влияния скоростного режима на изменение геометрических параметров труб. При этом исследования проводились как при существующем скоростном режиме ИКС, так и при увеличении скорости на 5 и 10 %. Для данного исследования было опробовано четыре режима опытной прокатки труб:

-

1) основной скоростной режим прокатки на используемой оправке;

-

2) основной скоростной режим прокатки на опытной оправке;

-

3) скорость вращения валков ИКС +5 % на опытной оправке;

-

4) скорость вращения валков ИКС + 10 % на опытной оправке.

Диаграмма, иллюстрирующая разнотол-щиность стенки трубы при анализе влияния скоростного режима, представлена на рис. 4.

Из рис. 4 видно, что при использовании основного скоростного режима прокатки раз-ностенность толщины стенки трубы на заднем конце достигает 1,8 мм (вариация от –0,6 до 1,2 мм), что соответствует 18 % от номинальной толщины стенки. При этом участок с максимальной разностенностью занимает значительную протяжённость – примерно половину длины трубы (с 7 по 11,5 м).

На трубах, полученных по второму и третьему вариантам с использованием опытной оправки, наблюдаются локальные участки разностенности на расстоянии 2,5–3,0 м от заднего конца. При этом по второму варианту максимальное значение разностенности составляет 2,1 мм (21 % от толщины стенки), что связано с использованием новой оправки (без наработки), способной существенно влиять на процесс проката. Для варианта 3 максимальная разностенность составила 1,5 мм (15 %), при этом на задних концах труб по обоим вариантам наблюдается меньшая раз-ностенность по сравнению с трубой, изготовленной по существующей технологии.

В случае варианта 3 разностенность, составляющая 18 % от толщины стенки, смещается ближе к заднему концу трубы (на расстоянии 0,5–1,0 м от заднего края), тогда как по основной технологии разностенность по телу трубы остаётся существенно выше. При варианте 4 максимальная разностенность равна 15 %, при этом участок с наибольшей раз-ностенностью локализуется непосредственно на заднем конце трубы, а по остальной части трубы разностенность значительно ниже, чем по основной технологии.

Характер распределения толщины стенки, при котором разностенный участок локализован в задней части трубы, позволяет осуществлять его последующее удаление, что способствует повышению точности по толщине стенки конечного изделия. Полученные данные толщинометрии подтверждают работоспособность предложенной технологии и обоснованность её дальнейшего развития.

Заключение

В настоящей работе выполнен комплексный анализ кинематико-силового взаимодействия непрерывного раскатного стана и из-влекательно-калибровочного стана в процессе формирования бесшовных труб. Установлено, что основными параметрами, определяющими интенсивность локального утонения стенки на заднем конце плети, являются протяжённость контактной зоны трубы с оправкой и режимы деформационно-скоростного нагружения, определяемые кинематикой приводных валков ИКС.

Результаты численного моделирования методом конечных элементов, выполненного в программной среде QForm 3D, в сочетании с данными физического эксперимента свидетельствуют о том, что применение модифици- рованной оправки с проточкой переменной длины и регулирование частоты вращения валков ИКС приводят к значительному сокращению протяжённости зоны локального утонения. При этом изменение параметров геометрии оправки и скоростного режима зависит от механических свойств обрабатываемого металла, температурных режимов прокатки и конструкции прокатного агрегата. В целом предложенная технология позволяет снизить разностенность стенки в задней части трубы на 15 % по сравнению с базовым технологическим вариантом.

Список литературы Исследование процесса формирования геометрических параметров бессонных труб: анализ кинематико-силового взаимодействия на извлекательно-калибровочном стане

- Коликов А.П., Романцев Б.А., Алещенко А.С. Обработка металлов давлением: теория процессов трубного производства: учеб. М.: Издат. Дом НИТУ "МИСиС", 2019. 502 с.

- Черных И.Н., Струин Д.О., Шкуратов Е.А. Определение технологических факторов прокатки, способствующих возникновению дефектов поверхности на трубах // Вестник ЮУрГУ. Серия "Металлургия". 2018. Т. 18, № 3. С. 51-58. DOI: 10.14529/met180306

- Ковтунов Ю.С., Галаган В.В. Анализ условий прокатки бесшовных труб // XXV Региональная конференция молодых ученых и исследователей Волгоградской области. 2021. С. 141-142. EDN: DHQATL

- Исследование характера износа оправок стана МРМ и пути повышения срока их эксплуатации / С.Н. Мишин, В.Г. Шеркунов, Е.А. Алюшкаев, Д.О. Струин // Вестник ЮУрГУ. Серия "Металлургия". 2016. Т. 16, № 1. С. 125-130. DOI: 10.14529/met160118

- Повышение эксплуатационного ресурса оправок непрерывного раскатного стана / Д.О. Струин, В.А. Топоров, О.А. Панасенко и др. // Металлург. 2019. №. 7. С. 22-25. EDN: XDHHHP

- Выдрин А.В., Храмков Е.В., Буняшин М.В. Механизм формирования и расчет концевой разнотолщинности трубных плетей между раскатным и извлекательно-калибровочным станами // Черные металлы. 2017. № 3. С. 47-50.

- Оценка точности формоизменения концов труб при калибровании / Д.А. Ахмеров, Д.Ю. Звонарев, А.В. Выдрин и др. // Вестник ЮУрГУ. Серия "Металлургия". 2020. Т. 20, № 4. С. 39-47. DOI: 10.14529/met200405

- Свидетельство о государственной регистрации программы для ЭВМ № 2020662611 Российская Федерация. Программа для расчета геометрических параметров труб при моделировании в среде QForm / Д.Ю. Звонарев, М.А. Павлова, Д.А. Ахмеров, М.А. Зинченко; заявитель Открытое акционерное общество "Российский научно-исследовательский институт трубной промышленности" (ОАО "РосНИТИ"). № 2020661915; заявл. 08.10.2020; опубл. 16.10.2020.

- Физическое моделирование геометрических и силовых параметров процесса непрерывной продольной прокатки труб без оправки / М.В. Буняшин, А.В. Выдрин, Б.В. Баричко и др. // Вестник ЮУрГУ. Серия "Металлургия". 2019. Т. 19, № 4. С. 49-55. DOI: 10.14529/met190406