Исследование процесса формирования гребенной пряжи на пневмомеханической прядильной машине ППМ-120А1М

Автор: Скобова Наталья Викторовна, Катович Оксана Михайловна

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 2 (17), 2009 года.

Бесплатный доступ

Статья посвящена экспериментальным исследованиям влияния частоты вращения дискретизирующего барабанчика на повреждаемость длинноволокнистого хлопка при его переработке на пневмомеханической прядильной машине ППМ – 120А1М.

Пневмомеханические машины, процесс формирования, гребенные пряжи, прядение, пневмомеханическое прядение, формирование пряж, прядильные машины, дискретизирующие барабанчики, длинноволокнистый хлопок, повреждения волокон

Короткий адрес: https://sciup.org/142184611

IDR: 142184611

Текст научной статьи Исследование процесса формирования гребенной пряжи на пневмомеханической прядильной машине ППМ-120А1М

На кафедре «Прядение натуральных и химических волокон» разработана технология получения гребенной пряжи пневмомеханическим способом формирования. Особенностью данной технологии является сокращение числа технологических переходов и использование более высокопроизводительного оборудования для получения гребенной пряжи с целью ее удешевления.

Одним из основных технологических процессов, осуществляемых на машинах пневмомеханического прядения, является дискретизация питающего продукта, т. е. превращение непрерывного полуфабриката, в сечении которого содержатся десятки тысяч волокон, в дискретный поток отдельных, не связанных между собой волокон. При этом необходимо сохранить имеющуюся длину волокон постоянной, т.е подобрать оптимальную величину силы дискретизации. Это является важным условием при переработке длинноволокнистого хлопка.

Интенсивность воздействия дискретизирующего барабанчика на волокнистую бородку можно рассчитать, используя зависимость

7.и .Т . / m _ пд. б в 1олл

Тл-1000 • V„H л п.ц где Z – число зубьев на поверхности дискретизирующего барабанчика; lвол

–

средняя длина волокна в ленте, мм; Vп . ц – скорость питающего цилиндра, м/мин; Тв – линейная плотность волокна, текс; Тл – линейная плотность ленты, текс

Анализируя данное выражение можно сказать, что применительно к переработке тонковолокнистого хлопка с постоянными физико-механическими характеристиками регулируемыми величинами в данном соотношении являются частота вращения дискретизирующего барабанчика n д.б ., линейная плотность ленты Т л и скорость питания V п.ц . Причем последние две характеристики взаимозависимы: при увеличении линейной плотности ленты необходимо уменьшать скорость питания для сохранения линейной плотности выходящего продукта. Параметр Z, входящий в выражение является постоянным, т.к. определяется типом используемой на дискретизирующем барабанчике гарнитуры. В производственных условиях на машинах ППМ-120 при переработке хлопка используется только гарнитура типа ОК-40.

Первым шагом в проведении исследований указанных параметров на интенсивность процесса дискретизации являлось изучение влияния частоты вращения дискретизирующего барабанчика на повреждаемость волокон в процессе дискретизации.

Согласно проведенным теоретическим исследованиям при изменении частоты вращения дискретизирующего барабанчика происходит увеличение интенсивности воздействия барабанчика на бородку волокон. При частоте вращения дискретизирующего барабанчика, равной 5500 мин-1, интенсивность воздействия дискретизирующего барабанчика равна:

m = Z • Пдб • Тв • 1вол = 1191 • 5500 • 0,132•38 = 30 „

Тл -1000 • Vn.ц 2950 -1000 • 0,368 3уб/В0Л

При частоте вращения дискретизирующего барабанчика, равной 6500 мин-1 :

m = Z • пдб • Тв • 1вол = 1191 • 6500 • 0,132 • 38 = 36 „

Тл • 1000 • Vn.ц 2950 • 1000 • 0,368 Зуб/в°л

При частоте вращения дискретизирующего барабанчика, равной 7000 мин-1:

Z • пд б-Тв • к» 1191 • 7500 • 0,132 • 3 8

m =----Д.б---в—вол =----------------------= 41 з«б/вог1

Т„ • 1000• V„„ 2950• 1000• 0,368 зуб/в°л л п.ц

Анализ полученных результатов расчета показывает, что с увеличением частоты вращения дискретизирующего барабанчика при прочих равных условиях происходит усиление воздействия барабанчика на бородку, которое может приводить к повреждению кончиков волокон.

Таким образом, целью проводимых экспериментальных исследований являлся выбор оптимальной частоты вращения дискретизирующего барабанчика, при которой волокно будет подвергаться наименьшему воздействию зубьев гарнитуры, и крутки сообщаемой формируемой пряже.

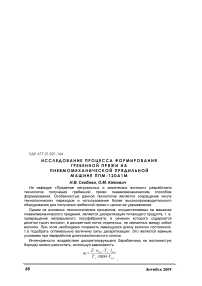

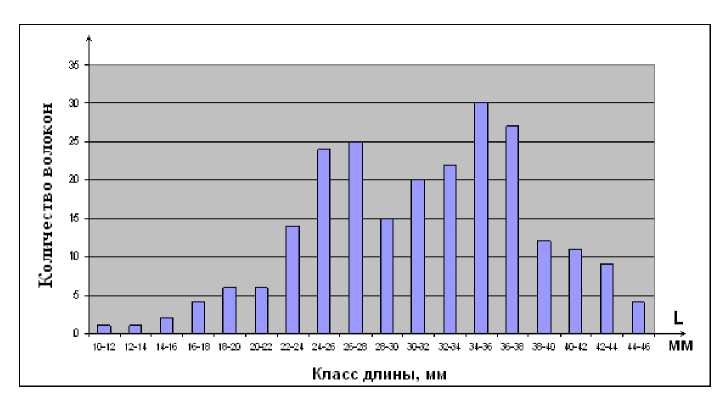

Для объективной оценки экспериментальных данных проведен анализ штапельной диаграммы распределения волокон по длине в исходной питающей ленте, представленный на рисунке 1. Анализ диаграммы показывает, что в ленте отсутствуют волокна с длиной меньше 20 мм, а наиболее многочисленной группой являются волокна с длиной 34-36 мм.

14 16 18 20 22 24 26 28 30 32 34 36 38 40 42 44 46 48 50

Класс длины, нм

Рисунок 1 – Штапельная диаграмма распределения хлопковых волокон по длине в питающей ленте

Технологические параметры заправки пневмомеханической прядильной машины при выработке пряжи линейной плотности 22 текс из тонковолокнистого хлопка представлены в таблице 1. Частота вращения дискретизирующего барабанчика изменялась по условиям эксперимента в следующих пределах: 5500 мин-1, 6500 мин -1, 7500 мин-1.

Таблица 1 – Технологические режимы заправки пневмомеханической прядильной машины ППМ-120А1М

|

Наименование показателя |

Значения |

|

Линейная плотность пряжи, текс |

22 |

|

Вытяжка |

134 |

|

Диаметр прядильной камеры, мм |

54 |

|

Частота вращения прядильной камеры, мин-1 |

50000 |

|

Крутка, кр/м |

1045 |

|

Скорость выпуска, м/мин |

48 |

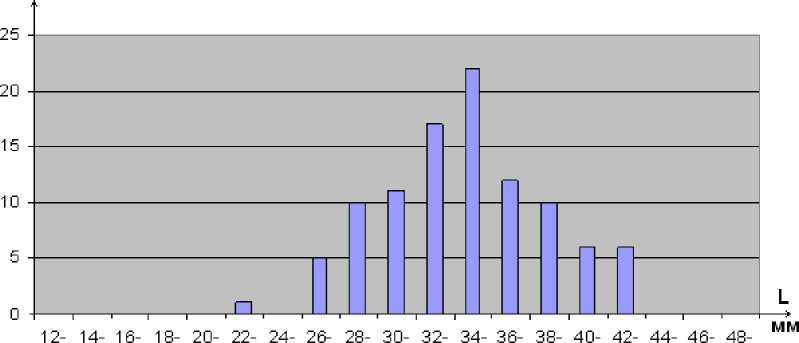

С увеличением интенсивности воздействия зубьев барабанчика на волокнистую бородку происходит уменьшение разрывной нагрузки пряжи и увеличение коэффициентов вариации по разрывной нагрузке и по линейной плотности на коротких отрезках (рисунок 2).

Рисунок 2 – Физико-механические свойства пряжи, полученной при различной частоте вращения дискретизирующих барабанчиков:

Ро – относительная разрывная нагрузка пряжи, сН/текс; CVРо – коэффициент вариации по разрывной нагрузке, %; CVТ – коэффициент вариации по линейной плотности, %.

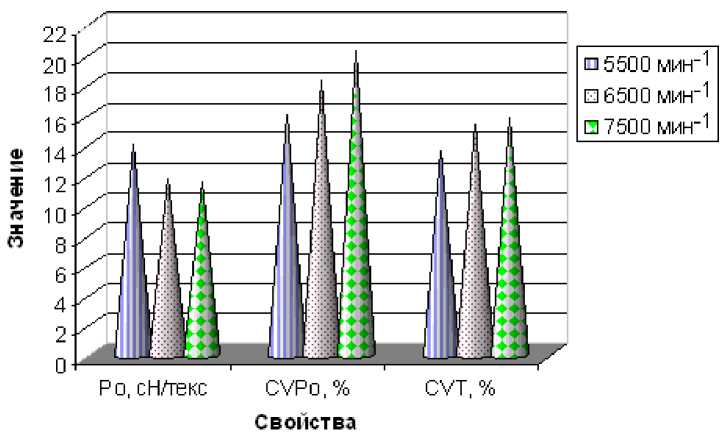

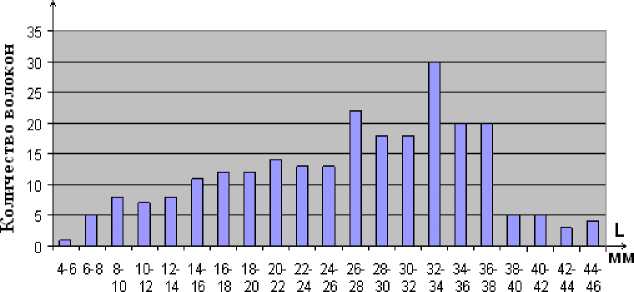

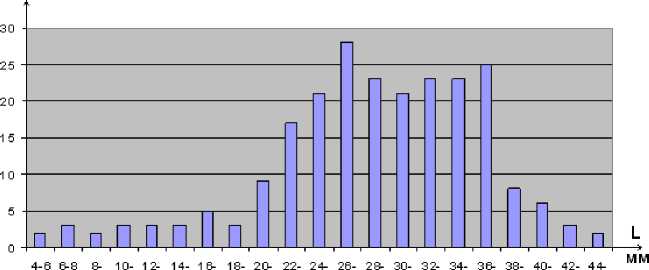

Для выявления причины такой зависимости проводились исследования длины волокон в волокнистой ленточке, взятой из прядильной камеры при различных скоростных параметрах дискретизирующего барабанчика. Полученные в результате измерений штапельные диаграммы распределения волокон по длине представлены на рисунках 3-5.

Класс длины, мм

Рисунок 3 – Штапельная диаграмма распределения хлопковых волокон в волокнистой ленточке по длине при частоте вращения дискретизирующего барабанчика п дб = 5500 мин - 1

Рисунок 4 – Штапельная диаграмма распределения хлопковых волокон в волокнистой ленточке по длине при частоте вращения дискретизирующего барабанчика п дб = 6500 мин - 1

10 12 14 16 18 20 22 24 26 28 30 32 34 30 38 40 42 44 40

Класс длины, мм

Рисунок 5 – Штапельная диаграмма распределения хлопковых волокон в волокнистой ленточке по длине при частоте вращения дискретизирующего барабанчика п д б = 7500 мин - 1

При сравнительном анализе штапельных диаграмм видно, что при любой частоте вращения дискретизирующего барабанчика в волокнистой ленточке появляются короткие волокна с длиной 4-12 мм, что свидетельствует о повреждении длинноволокнистого хлопка в процессе дискретизации.

В исходной ленте наибольший процент составляют волокна с длиной 34-36 мм, и эта группа волокон остается многочисленной при частоте вращения дискретизирующего барабанчика 5500 мин-1. При частоте вращения барабанчика 7500 мин-1 наблюдается наибольший процент повреждения волокон вследствие высокой интенсивности воздействия зубьев гарнитуры на волокнистую ленточку, поэтому наиболее многочисленной группой являются волокна с длиной 26-28 мм.

Увеличение процента коротких волокон в волокнистой ленточке при возрастании скорости дискретизации объясняет падение разрывной нагрузки пряжи, и как следствие этого процесса, происходит увеличение неровноты пряжи по разрывной нагрузке и линейной плотности.

Таким образом, проведенные экспериментальные исследования подтвердили проведенный ранее теоретический расчет о возможности повреждения длинноволокнистого хлопка при увеличении частоты вращения дискретизирующего барабанчика.

В настоящее время проводится следующий этап исследований влияния линейной плотности ленты и скорости питания на интенсивность процесса дискретизации и установлении взаимного влияния всех трех факторов (n д.б. , Т л , V п.ц .) на этот процесс.

ВЫВОДЫ

В результате проведенных исследований установлено, что при переработке длинноволокнистого хлопка на пневмомеханических прядильных машинах происходит повреждение хлопковых волокон, причем степень повреждения зависит от интенсивности воздействия дискретизирующего барабанчика на волокнистую бородку. Поэтому для более щадящего воздействия на волокно необходимо устанавливать частоту вращения дискретизирующего барабанчика не более 6000 мин-1, при этом наблюдается наименьший процент поврежденных волокон.

Список литературы Исследование процесса формирования гребенной пряжи на пневмомеханической прядильной машине ППМ-120А1М

- Коган, А. Г. Новое в технике прядильного производства: учебное пособие/А. Г. Коган, Д. Б. Рыклин, С. С. Медвецкий. -Витебск: УО «ВГТУ», 2005. -195 с.

- Прядение хлопка и химических волокон (изготовление ровницы, суровой и меланжевой пряжи, крученых нитей и ниточных изделий): учебник для втузов/И. Г. Борзунов [и др]. -2-е изд., перераб. и доп. -М.: Легпромбытиздат, 1986. -392 с.