Исследование процесса и аппарата окончательной дистилляции мисцеллы растительного масла на математических и компьютерных моделях

Автор: Ф. Хабибов

Журнал: Современные инновации, системы и технологии.

Рубрика: Управление, вычислительная техника и информатика

Статья в выпуске: 2 (2), 2022 года.

Бесплатный доступ

С развитием компьютерной техники, технологии моделирования и программного обеспечения появляется возможность их широкого применения при аналитических исследованиях химико-технологических процессов. Исследование технологических процессов на компьютерной модели основано на формальной логике, способствующей определению основных влияющих факторов изучаемого объекта. Окончательная дистилляция хлопкового масла относится к процессам перегонки с помощью острого пара, при котором перенос массы происходит между жидкой и паровой фазами. Для составления компьютерной модели технологического процесса разработаны математические описания каждого процесса и подпроцесса. Обобщением получена полная математическая модель процесса окончательной дистилляции мисцеллы хлопкового масла. Разработан алгоритм исследования компьютерной модели процесса, протекающего на новой конструкции трехступенчатого дистиллятора. Компьютерная модель разработана для трехступенчатого аппарата, в котором выходные значения первой ступени будут входными для второй ступени и т.д. По полученным графикам в результате исследования компьютерной модели видно, что в новой конструкции аппарата процесс массопереноса между фазами протекает интенсивнее, а также дает возможность исследования процесса для различных технологических режимов ее введения.

Окончательная дистилляция, хлопковое масло, мисцелла, модель, алгоритм, компьютерная модель, массоперенос, аппарат, конструкция, интенсификация, ступень, фаза, исследование

Короткий адрес: https://sciup.org/14123390

IDR: 14123390 | DOI: 10.47813/2782-2818-2022-2-2-0241-0250

Текст статьи Исследование процесса и аппарата окончательной дистилляции мисцеллы растительного масла на математических и компьютерных моделях

DOI:

В последнее время во всём мире наблюдается высокий рост производства растительного масла, являющегося одним из ведущих в индустрии производства после установления независимости в Республике Узбекистан на предприятиях по переработке сельскохозяйственной продукции, особое внимание уделяется разработкам новых методов получения продуктов высокого качества из местного сырья, в частности, новых видов энергосберегающих технологий. В стратегии действий по развитию Республики Узбекистан определены и установлены задачи по приоритетам экономического развития и либерализации.

В связи с этим ведутся широкомасштабные научно-исследовательские работы по исследованию структуры гидродинамических потоков фаз в аппарате для процессов обмена веществ, и созданию нового высокоэффективного метода и оборудования для окончательной дистилляции мицеллы растительного масла, отвечающих требованиям мировых рынков.

В результате данная научно-исследовательская работа в определенной степени послужит выполнению поставленных задач в указах и решениях Президента Республики Узбекистан №УП-4118 от 16 января 2016 года «О дополнительных мерах по дальнейшему развитию масло-жировой отрасли и внедрению рыночных механизмов управления отраслью», №УП-3484 от 19 января 2018 года «О мерах по ускоренному развитию масложировой отрасли Республики Узбекистан", №УП-3484 от 26 апреля 2018 года, «О мерах по дальнейшему развитию продовольственной безопасности страны», №УП-24 от 12 января 2018 года «О мерах по созданию эффективных механизмов внедрения научно-инновационного развития и технологий в производство», №ПП-4947 от 7 февраля 2017 года «О стратегии действий по развитию Республики Узбекистан», а также в других нормативно-правовых актах, связанных с этой деятельностью.

На многих маслоэкстракционных заводах существует технологические линии, которые включают в себя следующие процессы: подготовку масличного материала к прессованию (влаготепловая обработка), жарение, обезжиривание масличной мезги, которое осуществляется предварительным форпрессованием и экстрагированием форпресного жмыха экстрабензином.

Так, в процессе экстракции форпресного жмыха, полученный материал подвергают дистилляции. Одним из наиболее сложных и энергоемких процессов на заводах по производству растительного масла в системе экстракции является окончательная дистилляция. Для производства растительных масел внедрение интенсивных способов является основной задачей.

Стандартная характеристика растительных масел включает в себя: массовую долю влаги и летучих веществ, кислотное число, цветовое число, йодное число, массовую долю нежировых примесей, фторсодержащих и неомыляемых веществ.

В работах [1,2,4,5] приведены физические свойства растительных масел и сведения о растворителях, сводная таблица формул для расчета физических свойств растворов масел приведена в работах [3,6].

Термическая обработка при производстве растительных масел является основным процессом, влияющим на качество и вид продукции, поэтому требуется изучить свойства и состав растительных масел при исследовании процесса окончательной дистилляции.

Целью данной научно-исследовательской работы является: на основе многоступенчатого распыления создание совершенно нового метода окончательной дистилляции мисцеллы растительного масла, разработка математических и компьютерных моделей для его дальнейшего исследования, а также разработка энергосберегающего и высокопроизводительного аппарата.

МАТЕРИАЛЫ И МЕТОДЫ

Нами была получена полная математическая модель распылительного окончательного дистиллятора, на основе которого была разработана компьютерная модель, выполняющая моделирование процесса окончательной дистилляции, для изучения которой использовалась программа SolidWorks.

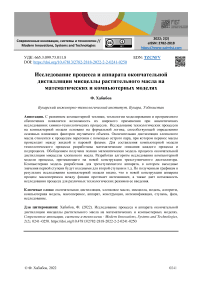

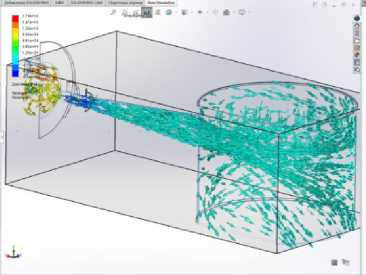

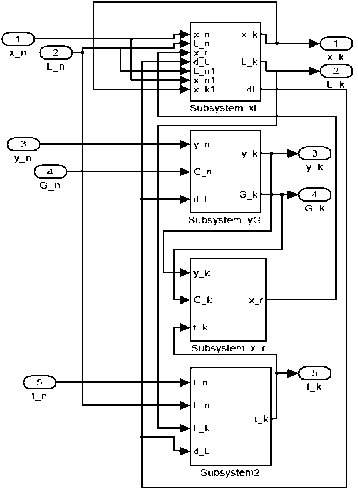

На рисунке 1 представлена компьютерная модель, работающая на основе процесса многоступенчатого распыления аппарата окончательной дистилляции.

Рисунок 1. Компьютерная модель, работающая на основе многоступенчатого распыления аппарата окончательной дистилляции мисцеллы растительного масла.

На компьютерной модели был определен оптимальный расход, температура острого водяного пара и мисцеллы, поступающих в аппарат при изучении дистиллятора с многоступенчатым распылением. В результате расчетов получены такие данные как: начальный расход пара Qпар=0,015 кг/сек, начальный расход мицеллы Qмис=0,2кг/сек [7].

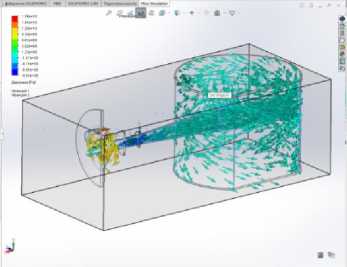

На рисунке 2 приведен график изменения давления входящего острого водяного пара, а также мисцеллы по длине предлагаемого устройства окончательной дистилляции. Из графика видно, что давление пара на входе в форсунку, т. е. в конфузоре, начинает увеличиваться за счет уменьшения диаметра аппарата.

Рисунок 2. График изменения контактной поверхности при взаимных значениях давления мисцеллы и острого пара, поступающего в устройство.

При возникновении высокого давления острого водяного пара в конфузорной части форсунки происходит процесс максимального перемешивания мисцеллы и греющего агента, а также интенсивно происходит процесс всасывания мисцеллы за счет кинетической энергии пара [8].

РЕЗУЛЬТАТЫ

В разработанной обобщенной математической модели процесса можно описать и определить на базе приведенной ниже системы уравнений оптимальные режимы в рабочей зоне многоступенчатого окончательного дистилятора:

' dx _ L H x H - L • x - K V V L ( x - x* d T Vl P l

L = L H -^

AL = LH (xH - x) 1 - x y = Qy ■ \/

Q

Q = Q h + Z a l

*

x

p

( b li t - b io ) ^ 100

p =

Q • y

M

Qiyi Pум

^ Mt

dt мц dT

Q мц с мц

мц

Q мц

V

х м ц. б

----c мц мц бен бен хм ц. о

+ a F ( t буг

-

t мц )

J

V L P L c L

Агрегируя математические модели процессов в подсистемах с помощью программы “Matlab”, формализована компьютерная модель для процесса дистилляции мисцеллы в рабочей зоне дистиллятора

Начальными параметрами для первой ступени являются: xn - начальная концентрация получаемого легколетучего компонента; Qn - начальный расход получаемого легколетучего компонента; yn - начальная концентрация паровой фазы легколетучего компонента; Qn - начальный расход паровой фазы легколетучего компонента; tn - начальная температура получаемой жидкости.

Выходные параметрами первой ступени являются: xn - концентрация легколетучего компонента с выходящей жидкостью; Lk - расход легколетучего компонента с выходящей жидкостью; yk - концентрация легколетучего компонента в выходящей паровой фазе; Qk - расход легколетучего компонента в выходящей паровой фазе; tk - температура выходящей жидкости.

Рисунок 3. Компьютерная модель процесса окончательной дистилляции мисцеллы растительного масла на основе многоступенчатого распыления в рабочей зоне.

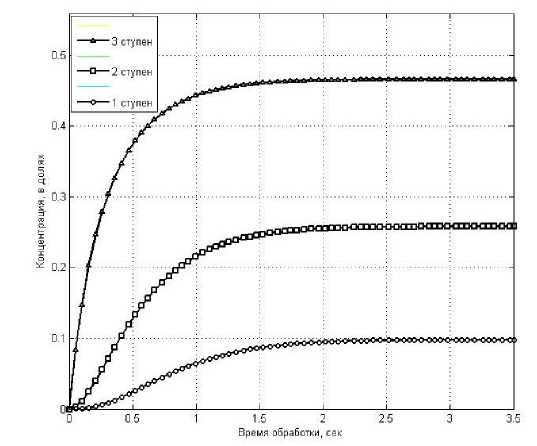

При выборе двух режимов исследования на математической модели окончательного дистиллятора новой конструкции, работающего на основе многоступенчатого распыления, давление в аппарате составило Pо=30 кПа и температура процесса tн=120÷130 0С.

В качестве оптимального режима, в результате исследования были выбраны начальные параметры процесса при давлении в аппарате Pо=30 кПа, температуре tнач=120 0С, начальном расходе пара Qп=0,015 кг/сек и начальной концентрации хн=0,05 долей.

При расходе пара Qп=0,015 кг/сек, температуре процесса tн=120 0С, давлении в аппарате Ро=30 кПа, начальной концентрации хн=0,05 долей, количество легколетучего компонента в жидкой фазе в течение двух секунд в первой зоне аппарата снижается до 0,0202 долей [9].

Поскольку, концентрирование осуществляется в аппарате последовательно в трёх соединённых зонах, то во второй зоне начальная температура составила tнач=120 0С, расчетное значение конечного количества летучего компонента в жидкой фазе будет равно начальному количеству хн=0,0202 долей. Для второй ступени количество легколетучего компонента в жидкой фазе в течение двух секунд снижается до 0,008 долей.

В третьей зоне аппарата, расход пара Qп=0,015 кг/сек, начальная температура составила tн=120 0С, начальное количество легколетучего компонента составляет хн=0,008 долей в жидкой фазе в течение десяти секунд снижается до 0,0029 долей.

В результате, по начальным параметрам получили график изменения количества легколетучего компонента в паровой фазе в зависимости от времени окончательной дистилляции мисцеллы растительного масла (рисунок 4).

х n =0,05 %, t n =120 0C, L n =0,18 0,18 кг/с, P о =30 кПа

Рисунок 4. Изменение количества легколетучего компонента (экстракц ионного бензина) в паровой фазе в зависимости от времени при следующих параметрах ведения процесса.

ЗАКЛЮЧЕНИЕ

В результате проведенных исследований было разработано математическое описание в виде системы уравнений и комплекс компьютерных моделей для изучения гидродинамических структур потоков фаз процесса окончательной дистилляции мисцеллы растительного масла.

При проведении исследований на математической и компьютерной моделях были определены изменения структуры легколетучего компонента при различных значениях технологических параметров на основе многоступенчатого распыления при проведении процесса окончательной дистилляции мисцеллы растительного масла.