Исследование процесса и результатов ультразвуковой обработки металлов

Автор: Погорелов Ю.А., Ляшко Ф.Е.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-2 т.13, 2011 года.

Бесплатный доступ

В статье авторы отмечают, что для продолжения работ связанных с научным открытием «Явление возникновения падения напряжения в проводнике, отводящем ток от механически деформируемого токопроводящего, изолированного от электричества тела», был проведен более углубленный эксперимент по ультразвуковой обработке разных металлов. Целью этого эксперимента является получение результатов, а именно сигнала с нескольких одинаковых образцов, с одинаковыми геометрическими параметрами и условиями обработки в ультразвуковом поле, сравнение полученных результатов на предмет повторения сигнала во временном интервале.

Ультразвуковая обработка металлов, геометрические параметры, ультразвуковое поле, временной интервал

Короткий адрес: https://sciup.org/148200156

IDR: 148200156 | УДК: 629.73/3:7

Текст научной статьи Исследование процесса и результатов ультразвуковой обработки металлов

Рассмотрим процесс абразивной ультразвуковой обработки металлов: алюминий АМГ5, сталь Ст3, латунь Л63. Образцы – цилиндрической формы, диаметром 30 мм, длинной 60 мм. В центре заготовки – отверстие с резьбой М6, для крепления к изолятору и подключения электрической связи к заготовке.

Внешний вид заготовки для обработки представлен на рис.1.

Эксперимент представляет собой механическую обработку поверхности заготовок в количестве 30 шт. (по 10 шт. каждого материала), посредством удара стальных шариков, находящихся в ультразвуковом поле в момент акустического резонанса волновода.

Основные данные и оборудование, необходимые для проведения эксперимента:

-

1. Время обработки каждого образца – 60 сек;

-

2. Частота акустического резонанса – 18,950 Гц;

-

3. Количество образцов каждого материала – 10 шт;

-

4. Стальные шарики диаметром 2,3 мм, общим весом 5 гр.;

-

5. Установка ультразвуковая УЗГ3-4;

-

6. Осциллограф GDS-820с с интеграцией в ПК;

-

7. ПЭВМ.

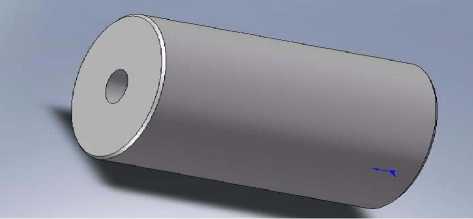

Далее рассмотрим схему соединений и эскиз установки, который приведен на рис. 2.

На изолятор, изготовленный из оргстекла, с помощью винтового соединения, устанавливается металлический образец. К входу осциллографа подключается образец.

Преобразователь для получения колебаний

Погорелов Юрий Александрович, аспирант.

ультразвуковой частоты устанавливается на специальной, жестко закрепленной столешнице. Заземление этой столешницы соединяется с общей шиной заземления. К преобразователю пристыковывается волновод – ультразвуковая чаша. Внутри чаши находятся стальные шарики. Шарики под действием ультразвукового поля хаотически ударяются об образец. В результате удара шариков о металлическую заготовку происходит абразивный микронаклеп на поверхности, а также возникает потенциал (сигнал), который фиксируется осциллографом.

Во время проведения эксперимента было выявлено следующее: при обработке заготовки более 120 секунд сигнал, создаваемый в процессе обработки металлическими шариками, исчезал. Это связано с изменением структуры материала, а именно, разрушением кристаллической решетки и межмолекулярных связей материала. Дальнейшее проведение эксперимента было возможным только после механического снятия микронаклепа с обрабатываемого материала. С помощью шлифовального станка обрабатывалась наклепанная часть заготовки. После обработки на станке поверхность становилась гладкой и относитель-

Рис. 1. Внешний вид заготовки

Рис. 2. Эскиз установки для проведения обработки

но ровной. Далее можно повторять эксперимент. Для достоверности снимаемых показаний при обработке заготовок необходимо экспериментально подобрать диаметр шариков и время обработки металлическими шариками. В нашем случае, для эксперимента, примем идентичные условия обработки.

Для фиксирования снимаемых показаний использовался цифровой осциллограф GDS-820с, с возможностью передачи результатов в ПК. Запись показаний на ПЭВМ начинается сразу после введения волновода в акустический резонанс. Таким образом, можно точно по времени обработать и сравнить полученные данные.

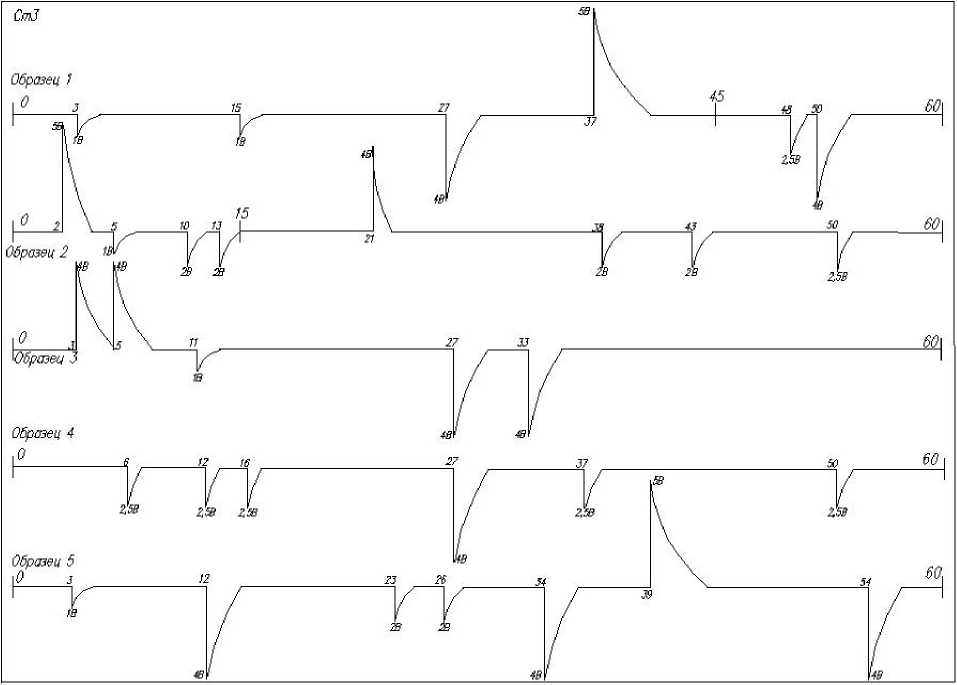

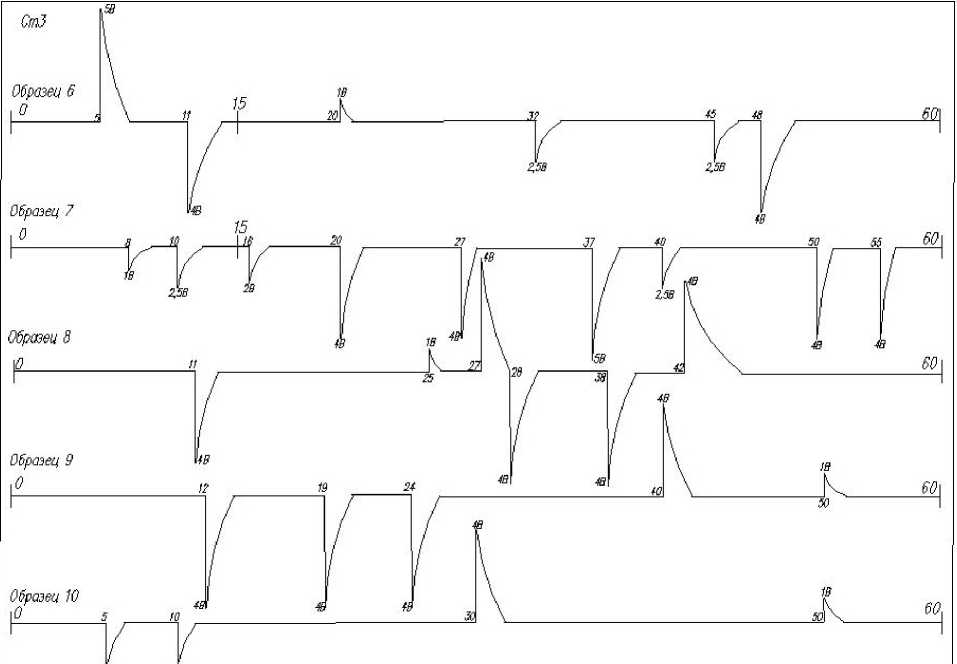

После проведения обработки результаты эксперимента по каждому образцу графически выстраивались во временном интервале. Временной интервал разбит на 4 части по 15 сек. Оптимально выбранное время для обработки – 60 сек. На рис. 3, 4, 5 представлены сопоставленные результаты проведения ультразвуковой обработки по трем материалам. По оси Х отложено время в секундах, по оси Y – размах потенциала в вольтах.

Форма возникающего сигнала одинаковая на всем проведении эксперимента и с разными образцами – резкое возникновение потенциала с относительно медленным ослаблением уровня сигнала.

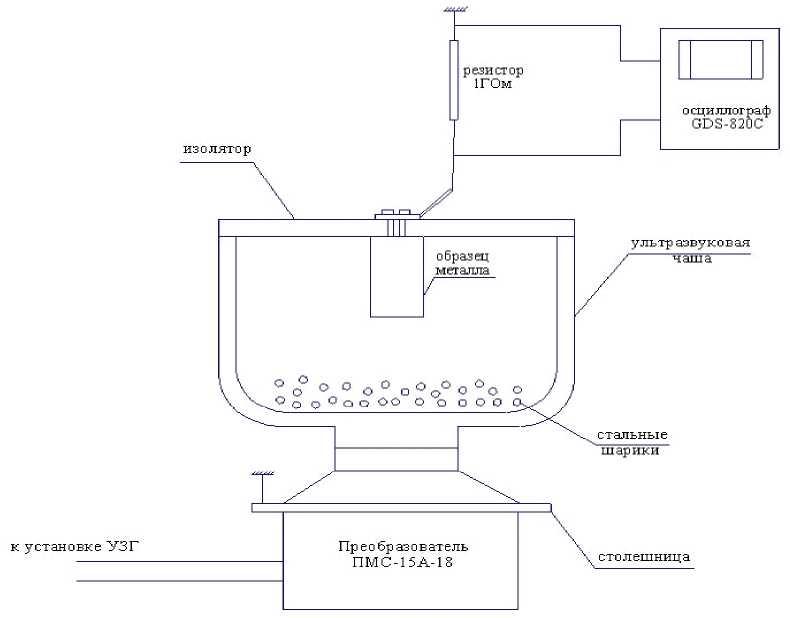

Рис. 3. Наводка на экране осциллографа

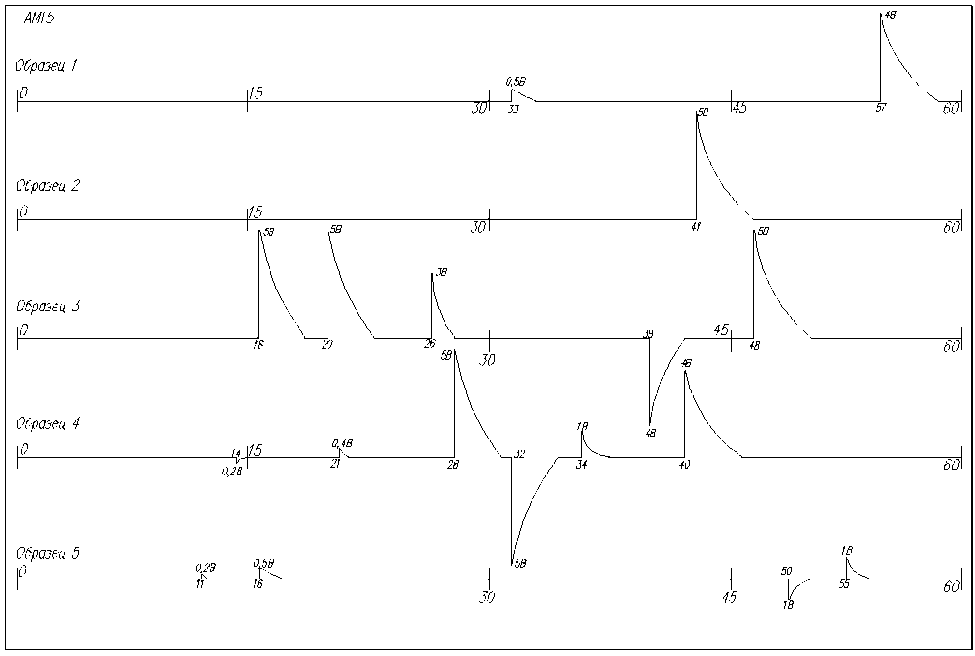

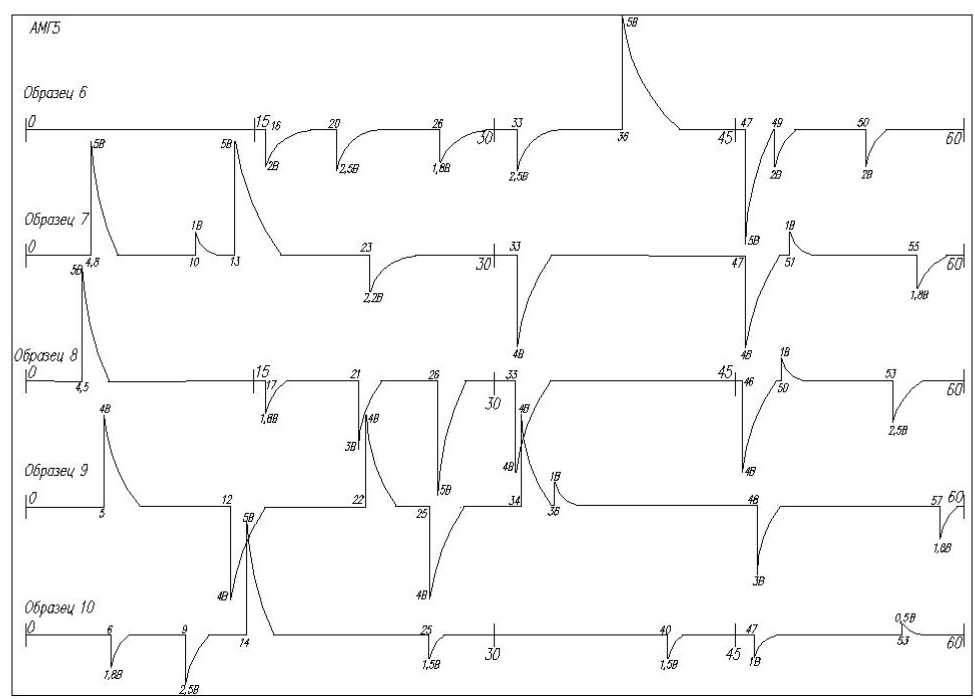

Рис. 4. Результаты обработки алюминиевого сплава АМГ5

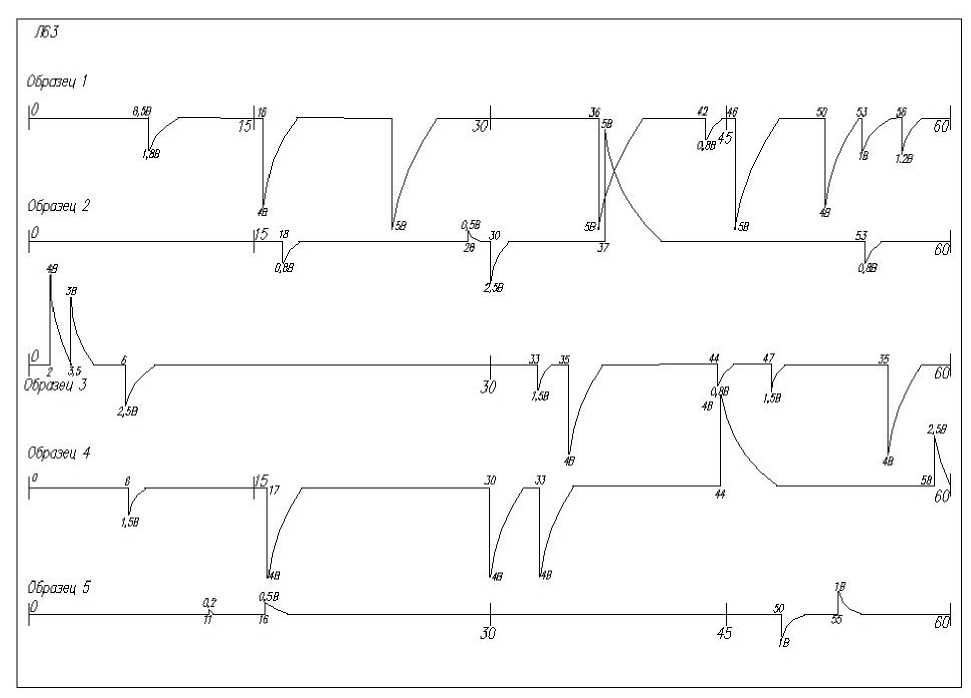

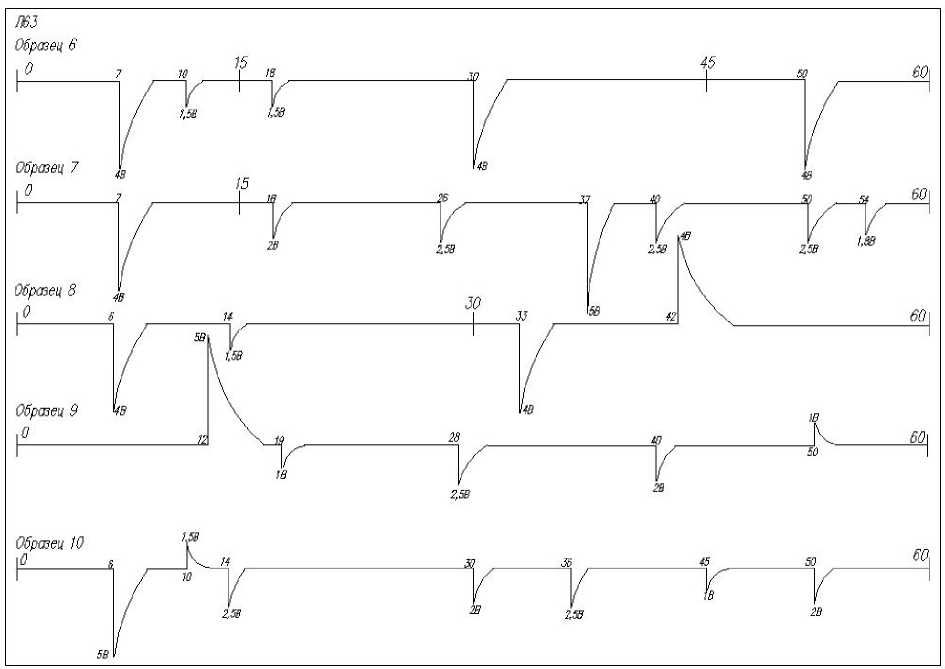

Рис. 5. Результаты обработки латуни Л63

Ж Ж

Рис. 6. Результаты обработки стали Ст3

Сигнал, возникающий при обработке – это постоянное напряжение положительной и отрицательной полярности. Сигнал, показанный на рис. 3, представляет собой наводку помехи от щупа осциллографа и не содержит в себе никакой информации. При сопоставлении результатов эксперимента эта наводка не учитывалась.

Сопоставленные результаты экспериментов с различными материалами представлены на рис. 4, 5, 6. Совпадения возникновения сигналов, снятых с 10 образцов каждого типа металла, в интервале 60 сек, при ультразвуковой обработке шариками проявляются слабо. Примерные совпадения по времени и по уровню сигнала возникновения сигнала, наблюдаются, как изображено на рис. 4, 5.

На основании вышеизложенного по результатам эксперимента можно сделать следующие выводы:

-

1. Закономерность в характере сигналов в

-

2. Длительность импульса на любом полученном уровне сигнала с любого образца имеет похожий характер, то есть временные данные возникновения сигнала одинаковые.

-

3. Сигнал, получаемый при обработке – постоянное напряжение разной полярности, без какой-либо дополнительной информации.

результате эксперимента не наблюдается, следовательно, требуется увеличение выборки и дополнительной статистической обработки.

Список литературы Исследование процесса и результатов ультразвуковой обработки металлов

- Яворский Б.М., Детлаф А.А., Милковская Л.Б. Курс физики. I.II. М.: Высшая школа, 1964. 431 с., стр. 97.

- Лахтин Ю.М., Леонтьева В.П. Материаловедение: Учебник для высших технических учебных заведений. 3-е изд., перераб. и доп. М.: Машиностроение, 1990. 528 с.

- Ермаков С.С. Физика металлов и дефекты кристаллического строения: Учеб. Пособие. Л.: ЛГУ, 1989. 280 с.