Исследование процесса импрегнирования методом акустической эмиссии

Автор: Гапонов Владимир Лаврентьевич, Кузнецов Дмитрий Михайлович, Черунова Екатерина Сергеевна, Баранникова Ольга Олеговна

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 7 (58) т.11, 2011 года.

Бесплатный доступ

Рассмотрена возможность использования метода акустической эмиссии для изучения процесса импрегнирования различных материалов жидкостью. Показано, что в процессе удаления газов из жидкости при пропитке твердых материалов идентифицируются несколько различных акустико-эмиссионных картин, что свидетельствует о сложности и многостадийности процесса импрегнирования. Полученные данные позволяют спрогнозировать сферу применения метода акустической эмиссии как неразрушающего способа контроля глубины и полноты пропитки.

Акустическая эмиссия, пропитка материалов, дегазация жидкости, неразрушающий метод контроля

Короткий адрес: https://sciup.org/14249640

IDR: 14249640 | УДК: 620.179.17-715.6

Текст научной статьи Исследование процесса импрегнирования методом акустической эмиссии

Введение. В настоящее время одним из технологических процессов, получивших широкое распространение, является импрегнирование: пропитывание материала специальными растворами с предварительным вакуумированием. Этот процесс используется в различных сферах машиностроения (пропитка двигателей изоляционным лаком), в огнеупорной промышленности и металлургии (пропитка графитируемых электродов каменноугольным пеком), строительстве и транспорте (пропитка изделий из древесины).

В процессе импрегнирования жидкость (импрегнат) проникает в поры твердого тела, вытесняя газовую среду. В случае достаточно крупнопористого материала процесс вытеснения жидкостью газа может быть слышен даже в звуковом диапазоне. При применении высоковязких жидких сред и микропористого материала этот процесс уже находится за пределами звукового диапазона (20 Гц-20 кГц), но этот факт отнюдь не означает отсутствия явления индуцирования акустических сигналов.

При пропитке единичного капилляра и вытеснения микроскопического пузырька газа в жидкость происходит отрыв и схлопывание пузырька, т.е. процесс разрежения и уплотнение среды, а следовательно, образование волн напряжения. Возбуждаемая единичная акустическая волна имеет настолько слабую энергию, что вследствие процессов затухания в жидкой среде ее энергия практически не доходит до поверхности. Но если этот процесс имеет место в достаточно крупном образце с множеством пор, то в этом случае происходит усиление акустического сигнала, что следует из известных формул акустических расчетов, а следовательно, становится возможна регистрация акустических колебаний.

Экспериментально установлено, что при пропитке пористых материалов (минеральные образцы, древесина, ткани, металлические изделия сложной формы) индуцируются сигналы акустической эмиссии в частотном диапазоне 100-500 кГц. Физическая природа возникновения акустической эмиссии (АЭ) обычно связывается с микропроцессом деформирования и разрушения твердых материалов [1]. Согласно ГОСТ 27655-88, «акустическая эмиссия – излучение упругих волн, возникающее в процессе перестройки внутренней структуры твердых тел». Применительно к твердым материалам этот метод получил широкое распространение. В первую очередь в дефектоскопии, где целью АЭ контроля обычно является обнаружение, определение координат и слежение (мониторинг) за источниками акустической эмиссии, связанными с дефектами металла или сварных соединений, а также для оценки скорости развития дефекта в целях заблаговременного прекращения эксплуатации или испытаний и предотвращения разрушения изделия.

Именно поэтому сравнительно редко публикуются материалы, посвященные использованию этого метода для изучения процессов в жидкости [2], и в большинстве своем природа аку- стической эмиссии в жидкости обычно связывается с генерацией акустических волн твердыми веществами, например, при процессах плавления или кристаллизации [3-5]. В то же время диагностика физико-химических процессов в жидкости также нуждается в разработке бесконтактного и исключительно информативного метода, каким является метод АЭ. Единственной достаточно широко распространенной сферой использования метода АЭ применительно к жидкости является АЭ утечки (регистрация АЭ сигналов при определении образования свищей, сквозных трещин, протечек в уплотнениях, заглушках, арматуре и фланцевых соединениях).

Целью данной работы являлось теоретическое и экспериментальное обоснование возможности расширения сферы АЭ применительно к процессу импрегнирования.

В первую очередь изучались физико-химические процессы в жидкости, сопровождающиеся образованием газовой фазы. В процессе образования газовой фазы в жидкости явления схлопывания газовых пузырьков вызывает волны напряжения. Распространение волн напряжения в материале – это и есть акустическая эмиссия. Следовательно, все процессы, так или иначе связанные с образованием газовой фазы в жидкости (кипение, импрегнирование, кавитация и т.д.), должны сопровождаться генерацией акустических сигналов.

Генерируемые в процессе импрегнирования сигналы АЭ имеют характерную динамику, которая в свою очередь определяется как реологией импрегната, так и пористой структурой им-прегнируемого тела. Немаловажную роль играет также и смачиваемость материала и такие составляющие импрегнирования, как величина предварительного вакуумирования и давление при последующей пропитке. Поэтому всестороннее изучение этих взаимосвязей достаточно трудоемкая и длительная задача.

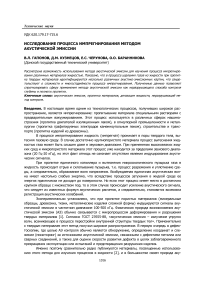

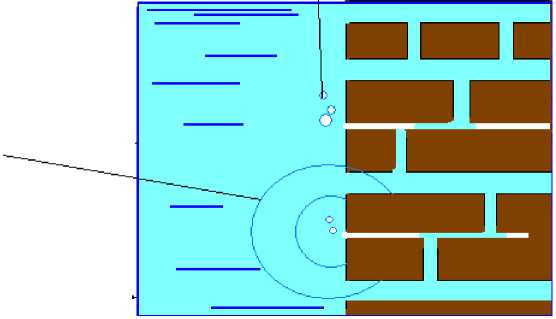

В качестве изучаемых параметров АЭ выбраны следующие [6] (рис.1).

Длительность электрического сигнала АЭ Т 0 , с – время нахождения огибающей электрического импульса АЭ над порогом ограничения. Диапазон изменения 10–4-10–8 с.

Рис.1. Основные регистрируемые параметры акустической эмиссии

Время нарастания Дт н , с – промежуток времени между появлением огибающей импульса АЭ над порогом ограничения и достижением огибающей ее максимальной амплитуды.

Суммарный счет АЭ ( total emission ) N , имп. – число зарегистрированных превышений импульсами АЭ установленного уровня дискриминации (ограничения).

Выбросы АЭ , имп. – количество осцилляций, превышающих установленной уровень дискриминации в период нахождения огибающей электрического импульса АЭ над порогом ограничения.

Активность АЭ (acoustic emission count rate) N , имп./с – производная по времени суммарного счета АЭ. Диапазон изменения 0-1015, имп./с.

Энергия электрического сигнала АЭ E c , Дж – измеренная площадь под огибающей электрического сигнала АЭ. Диапазон изменения 10–9-10–5 Дж.

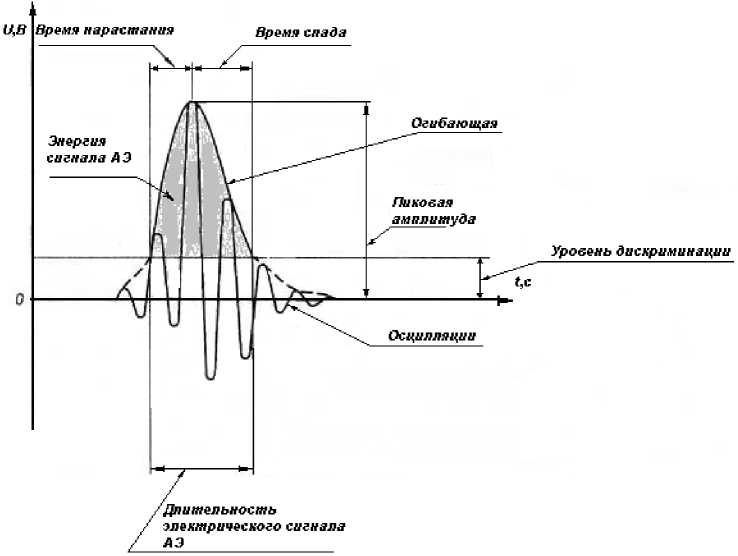

Методика эксперимента. Изучение индуцируемых сигналов АЭ в процессе пропитки проводилось с применением акустико-эмиссионного комплекса A-Line 32. Комплекс A-Line 32 представляет собой многоканальную систему регистрации АЭ событий и позволяет проводить параллельно до 8 экспериментов. Частотный диапазон используемых пьезодатчиков составлял 100–500 кГц. Общий экспериментальный комплекс для исследования процесса импрегнирования разработан и запатентован [7] по принципу, представленному на рис. 2. Образец помещался в стеклянную емкость с исследуемой жидкостью. Форма емкости выбиралась таким образом, чтобы обеспечить усиление индуцируемого АЭ сигнала. Образец в процессе пропитки не соприкасался со стенками емкости, поэтому регистрируемые акустические сигналы не были паразитными и являлись результатом исключительно физико-химического процесса импрегнирования.

Рис.2. Схема проведения эксперимента по изучению сигналов АЭ при импрегнировании

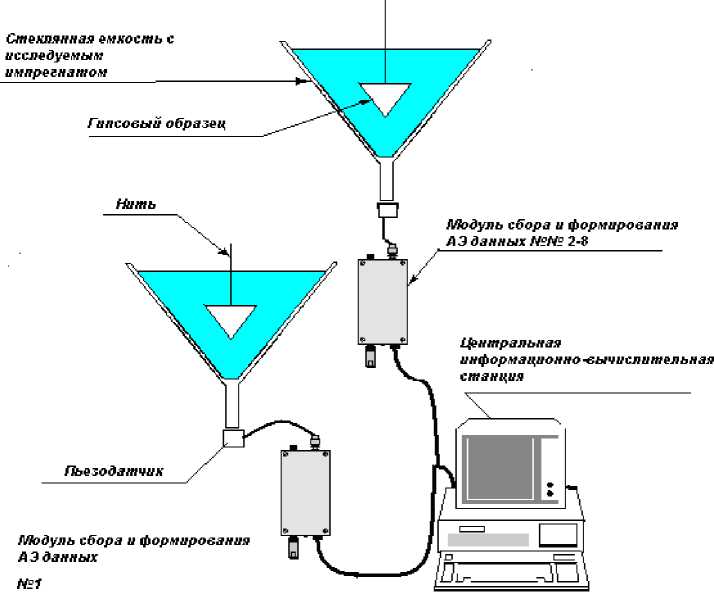

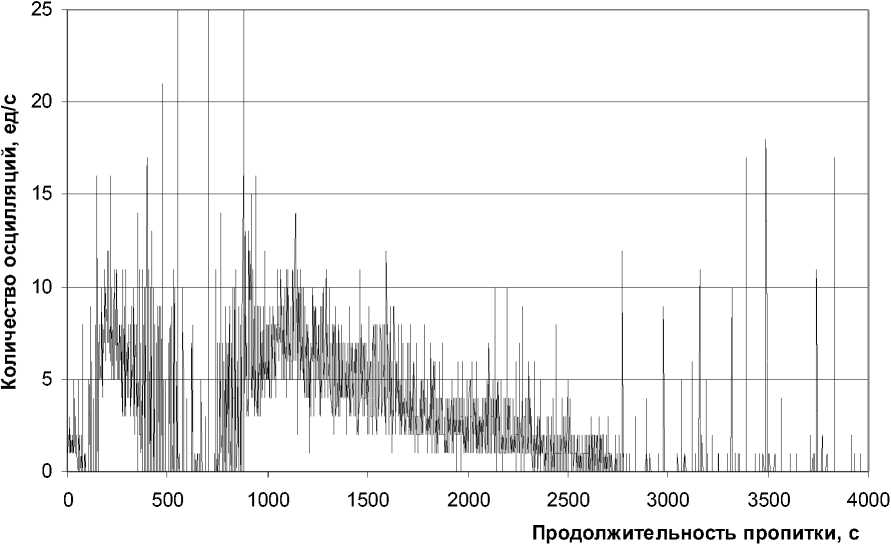

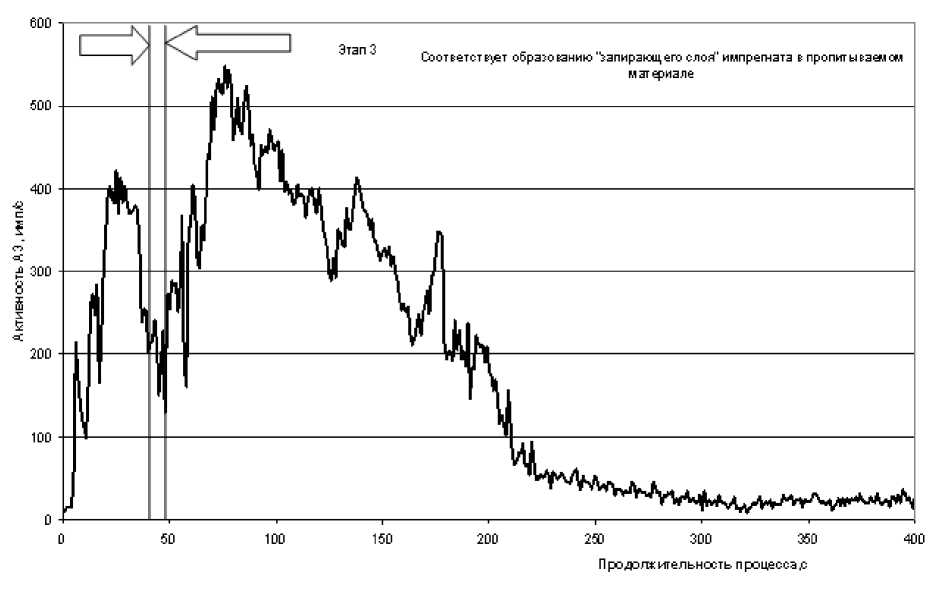

Проведение эксперимента и анализ полученных результатов. С момента погружения им-прегнируемого образца в жидкость зарегистрировано индуцирование акустических сигналов, причем их характеристики, в частности амплитуда, энергия и длительность, с самого начала свидетельствовали об интенсивности процесса (рис.3, 4). По мере пропитывания образца наблюдалась динамика изменения всех параметров АЭ. Так, зарегистрировано наличие двух пиков активности АЭ, причем максимальная активность АЭ зависит от вязкости жидкости. С ростом вязкости жидко- сти величина активности снижается. На рис.3 представлены данные по изменению активности АЭ и суммарного счета сигналов в случае пропитки керамического образца трансформаторным маслом, а на рис.6 – в случае пропитки аналогичного образца водой. На рис.4 показана динамика выбросов АЭ.

Рис.3. Изменение активности и суммарного счета сигналов АЭ при пропитке керамического образца вязкой жидкостью

Рис.4. Изменение количества осцилляций АЭ при пропитке керамического образца вязкой жидкостью

При пропитке керамического образца относительно вязкой (кинематическая вязкость при 20 °С – 15,5·10–6 м2/с) жидкостью достаточно четко выделяются несколько этапов.

Этап 1 (с начала процесса до 400 с) – непрерывная АЭ с четко выраженным максимумом активности АЭ в интервале от 180 до 220 с.

Этап 2 (с 400 до 600 с) – дискретная АЭ с постепенно снижающейся активностью сигналов АЭ и высоким уровнем амплитуды (выше 35 дБ).

Этап 3 (с 600 до 740 с) почти полное прекращение АЭ. Единичные импульсы характеризуются малой амплитудой и почти нулевым временем нарастания.

Этап 4 (с 740 до 900 с) – дискретная АЭ с высоким значением длительности импульсов АЭ.

Этап 5 (с 900 до 2400 с) – непрерывная АЭ с постепенно нарастающей активностью сигналов АЭ и максимумом на 1030–1090 с), а затем с ниспадающей активностью АЭ.

Этап 6 (с 2400 до 2800 с) – дискретная АЭ с постепенно падающей до нуля активностью АЭ и минимальным количеством осцилляций.

Этап 7 (с 2800 до 3600 с) – единичные сигналы АЭ с относительно большим количеством осцилляций.

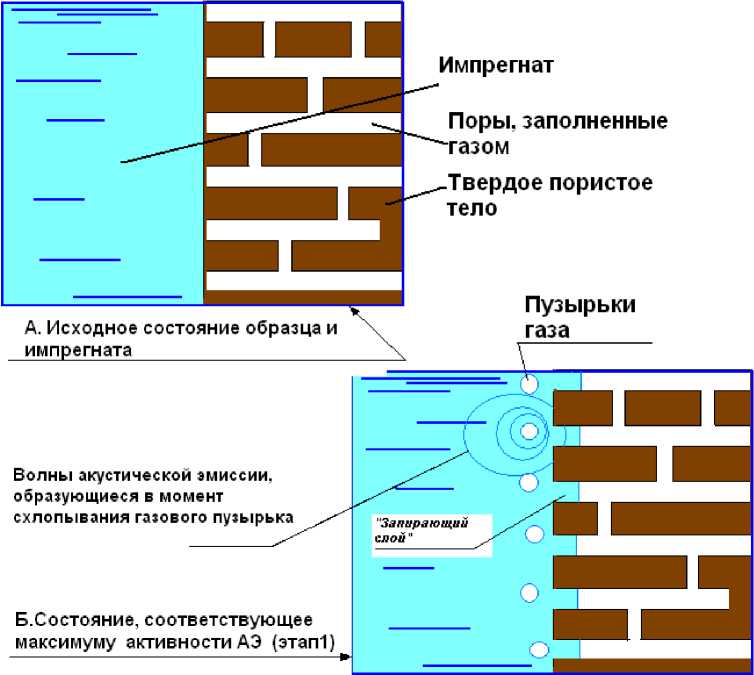

Выявленная сложная динамика акустико-эмиссионной картины предполагает и такую же сложную динамику процесса импрегнирования. Поскольку феноменология этого процесса находится вне рамок данной работы, остановимся только на общих стадиях. Безусловно, этап 1 обусловлен вытеснением газа из приповерхностных слоев импрегнируемого материала, схлопыванием и образованием газовых пузырьков и, как следствие, индуцированием волн напряжения в жидкости (рис.5). Высокая активность АЭ в этот период связана с достаточно массовым образованием газовых пузырьков, что легко наблюдается и визуально.

Рис.5. Образование «запирающего слоя» в приповерхностном слое пористого материала (этап 1)

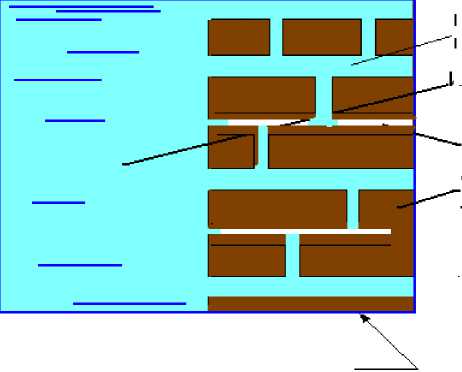

Почти полное прекращение генерации акустических сигналов на 3 этапе связано с образованием запирающего слоя в приповерхностном слое импрегнируемого материала. Вытесняемый архимедовой силой газ должен пройти через узкий канал пор, уже заполненных вязкой жидкостью, – «запирающий слой». На это требуется время, поэтому этап 3 для маловязких жидкостей мал (для воды – несколько секунд, см. рис.6), но, тем не менее, он также имеет место. Проведенные опыты показали, что наличие 3-го этапа характерно для любых жидкостей. После того как вытесняемый из мелких пор газ преодолеет гидравлическое сопротивление жидкости, заполнившей поры, процесс импрегнирования существенно ускоряется. В этой связи следует высказать предположение, что даже в случае использования высоковязких жидкостей и микропористых материалов эффект импрегнирования все равно будет присутствовать. Различие будет наблюдаться лишь в продолжительности этапа 3, именно этот этап будет лимитирующим при пропитке.

Рис.6. Изменение активности акустической эмиссии при пропитке керамического образца водой

Этап 5 так же, как и 1-й этап, может быть объяснен вытеснением газа из приповерхностных слоев импрегнируемого материала, схлопыванием и образованием газовых пузырьков и индуцированием волн напряжения в жидкости. Но в отличие от первого этапа количество каналов открытой пористости уже значительно меньше, и их количество по мере вытеснения газа жидкостью непрерывно уменьшается, что объясняет и меньшую активность АЭ и выраженную картину постепенного снижения активности АЭ.

Шестой этап можно характеризовать как завершающий в процессе импрегнирования. Тот факт, что вместо непрерывной АЭ наблюдается дискретная АЭ, свидетельствует уже не о множественности процесса образования газовых пузырьков, а об их единичном характере. По завершении шестого этапа суммарный счет сигналов АЭ становится неизменным, что можно использовать как параметр, характеризующий завершение процесса. В случае проведения дополнительных исследований по выявлению корреляционной связи «глубина пропитки – суммарный счет сигналов АЭ» появляется возможность дистанционного мониторинга процесса импрегнирования.

Импрегнат

Поры, заполненные импрегнатом

Твердое пористое тело

Поры, заполненные газом

А. Состояние, соответствующее минимуму активности АЭ (Этап 3)

Пузырьки газа

Б. Состояние, соответствующее росту активности АЭ (Этап 5}

Рис.7. Прорыв «запирающего слоя» импрегната газом и испускание сигналов акустической эмиссии на пятом этапе

Волны акустической эмиссии, образующиеся в момент отрыва и схлопывания газового пузырька

Приведенные выше данные показывают эффективность использования метода АЭ для анализа процессов импрегнирования. Полученная картина динамики сигналов АЭ определяется размерами и пористостью пропитываемого материала, вязкостью жидкости, а также углом смачивания. В любом случае образование газовой фазы в жидкости приводит к индуцированию сигналов АЭ. Исчезновение явления АЭ при пропитке свидетельствует о прекращении образовании газовой фазы, что, в свою очередь, означает завершение пропитки. Таким образом, метод акустической эмиссии может быть с успехом применен для неразрушающего контроля полноты и завершенности процесса. В настоящее время контроль глубины и качества пропитки зачастую является сложной задачей, в ряде случаев приходится применять разрушающие методы контроля.

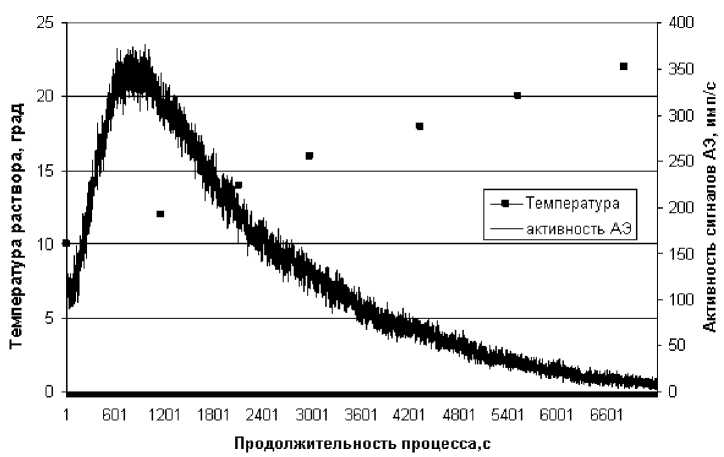

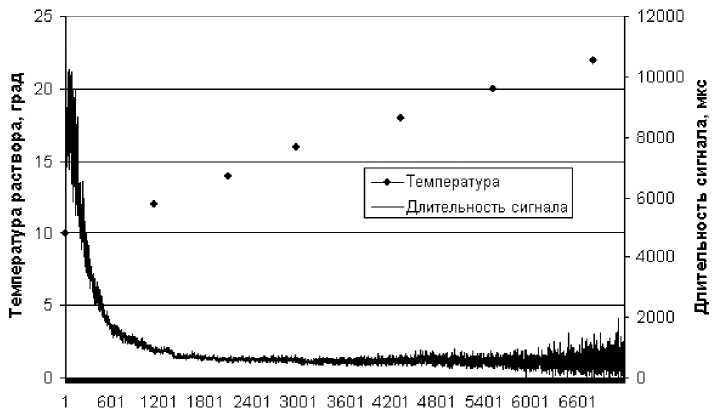

В рассмотренном процессе импрегнирования газовые пузырьки образуются за счет архимедовой силы, но такие процессы могут иметь место и в других случаях. Например, повышение температуры снижает растворимость газа в жидкости, и это также приводит к выделению газовой фазы. На рис.8 и 9 приведены акустико-эмиссионные данные (активность АЭ и длительность сигнала), полученные при изучении нагревания разбавленного раствора угольной кислоты. Известно, что при нагревании раствора угольной кислоты последняя полностью распадается с выделением газообразного CO 2 и воды. Этот процесс достаточно легко идентифицируется по сигналам акустической эмиссии.

Рис.8. Изменение активности сигналов АЭ при нагревании раствора угольной кислоты

Продолжительность процесса, с

Рис.9. Изменение длительности сигналов АЭ при нагревании раствора угольной кислоты

В описанном выше случае, а также при выделении растворенных газов из жидкости образование акустических сигналов обусловлено не только разрушением газовых пузырьков на поверхности жидкости. Источником акустических колебаний в жидкости является любое колеблющееся тело, выведенное из устойчивого состояния какой-либо внешней силой. Движение пузырьков газа к поверхности вовлекает в колебательный процесс частицы жидкости, которые смещаются около своего положения равновесия, переходя в состояние периодического уплотнения и разряжения. Этот процесс в силу упругости среды распространяется последовательно на смежные частицы в виде волны. Ввиду малого размера таких пузырьков и наличию жесткой физической связи между длиной волны и размера источника колебаний движение таких пузырьков также приводит к генерации ультразвуковых волн, регистрируемых используемым пьезодатчиком.

Заключение. Проведенные эксперименты показали высокую информативность метода АЭ применительно к процессам дегазации жидкости. Выделение растворенных газов в жидкости или химический распад системы c образованием газовой фазы приводит к индуцированию акустических сигналов, прежде всего в ультразвуковом диапазоне частот.

Полученные данные позволяют спрогнозировать сферу применения метода АЭ не только для изучения процесса импрегнирования, но для разработки надежного и неразрушающего метода контроля глубины и полноты пропитки.

Список литературы Исследование процесса импрегнирования методом акустической эмиссии

- Трипалин А.С. Акустическая эмиссия/А.С. Трипалин, С.И. Буйло. -Ростов н/Д: Изд-во Рост. гос. ун-та, 1986. -160 с.

- Кузнецов Д.М. Акустическая эмиссия в жидкости при физико-химических процессах дегазации [Электрон. ресурс]. -Режим доступа: http://www.chemphys.edu.ru/pdf/2006-11-13-001.pdf.

- Смирнов А.Н. Генерация акустических колебаний в химических реакциях и физико-химических процессах/А.Н. Смирнов//Рос. хим. журн. -2001. -Т.45. -С.29-34.

- Акустико-эмиссионная диагностика конструкций/А.Н. Серьезнов [и др.]/под ред. Л.Н. Степановой. -М.: Радио и связь, 2000. -280 с.

- Acoustic Emission Response of 18% Ni Maraging Steel Weldment with Inserted Cracks of Varying Depth to Thickness Ratio/T. Chelladuari [et al.]//Materials Evaluations. -1995. -№6. -P.742-746.

- Акустическая эмиссия в экспериментальном материаловедении/Н.А. Семашко [и др.]; под общ. ред. Н.А. Семашко. -М.: Машиностроение, 2002. -240 с.

- Патент PU 2383016 С1, Российская Федерация, С01 №29/14. Способ контроля качества пропитки изделия/В.Л. Гапонов, Д.М. Кузнецов, Т.В. Моргунова, Е.С. Черунова. -№2008138518/28; заявл. 26.09.2008; опубл. 27.02.10. Бюл. №14..