Исследование процесса изготовления литой плиты методом планируемого эксперимента

Автор: Ердаков Иван Николаевич, Ткачев Владимир Михайлович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 34 (210), 2010 года.

Бесплатный доступ

Рассмотрен процесс построения регрессионной модели для нового технологического процесса изготовления литых плит из стали Гадфильда для Челябинского электрометаллургического комбината.

Литниковая система, плита, отливка, сталь гадфильда, дефект, прибыль, метод планируемого эксперимента, регрессионная модель

Короткий адрес: https://sciup.org/147156667

IDR: 147156667 | УДК: 621.74

Текст научной статьи Исследование процесса изготовления литой плиты методом планируемого эксперимента

Анализ исследований в области изготовления литых плит к дробильным установкам показывает, что наилучшие показатели отливок данного типа достигаются при использовании высокомарганцовистой стали марки 110Г13Л, известной еще как сталь Гадфильда. Технологический процесс изготовления плит из данной стали изучался многими исследователями [1-3], однако до сих пор отсутствуют технологические решения, обеспечивающие простоту, ресурсосбережение и стабильность процесса.

В условиях действующего литейного производства ОАО «ЧЭМК» (г. Челябинск) была разработана новая технология литья плит, которая устранила указанные выше недостатки процесса [4].

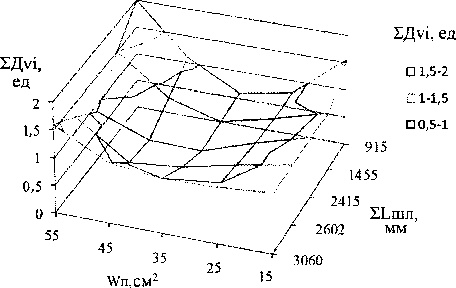

В технологических картах оценивали такие дефекты, как степень коробления, м; наличие трещин (общая протяженность трещин, мм) и наличие песочных раковин, см3/дм2. Для оценки суммарного безразмерного показателя дефектности отливки (2Д V,- = ДУ] + Ду2 + Ду3 ) значения каждого из показателей привели к нормированному виду (максимальному значению дефекта присвоили индекс «1»): Ду]"™ = 8 мм, Ду^ = 915 мм, Ду^ = = 0,2 см3/дм2. Температура заливки стали поддерживалась постоянной и составляла 1400... 1450 °C. Варьируемыми параметрами были суммарная площадь питателя Wn , протяженность шлакоуловителя ЕЬцу, (суммарные площади шлакоуловителя и стояка были фиксированными и составляли -SWmn= 28,0 см2 и SWCT = 28,3 см2). Поверхность значений 2 Ду, показана на рис. 1.

Рис. 1. Минимум поверхности суммарного безразмерного показателя дефектов в зависимости от параметров технологического процесса изготовления литой плиты

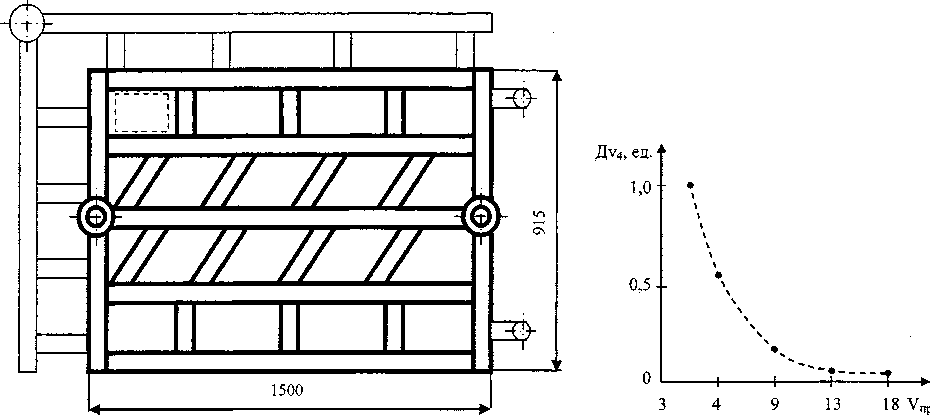

Из рис. 1 видно, что наименьшим показателям дефектности отвечает литниковая система с параметрами Wn =35 см2, ЕЬШЛ =2415 мм, имеющая стояк в месте изгиба шлакоуловителя и по четыре питателя на каждой ветви (Г-образная литниковая система). Для устранения образования утяжины (в нормированном виде дефект Ду^ = 0,8 см7дм2) в плите было изучено влияние местоположения прибыли и ее объем. Установлено, что наилучшее питание для Г-образной литниковой системы обеспечивает «угловая» прибыль, местоположение которой показано на рис. 2. Полученная экспериментальным путем графическая зависимость (рис. 3) показывает эффективный объем такой прибыли, который должен быть не ниже 9000 см3.

В целях изучении особенностей процесса формирования плиты по разработанной техноло-

Рис. 2. Местоположение прямой «угловой» прибыли на плите- Рис. 3. Значения утяжины в плите для раз-отливке с Г-образной литниковой системой (обозначено пунктир- ных объемов «угловой» прибыли ной линией)

гии необходимо было создать математическую модель и изучить влияние параметров процесса на качество изготовления отливок.

Поставленная задача решалась методом планируемого эксперимента [5].

Была проведена серия опытов, в которой по определенному плану (матрице) исследовали новый технологический процесс литья плит. Пределы варьирования параметров технологии выбирали в соответствии с данными, представленными на рис. 1 и 2.

В связи с тем, что новая конструкция литниковой системы обеспечивает меньший температурный градиент и минимальные значения коробления плит, то в качестве варьируемых параметров были взяты Wn, Vnp и Тзал. В ходе экспериментов в технологических картах фиксировали значения таких дефектов, как степень коробления (Sk), утяжина (Пт) и песочная раковина (Рг). Уровни варьирования представлены в табл. 1.

Из каждой плавки заливалось по восемь литейных форм с замером температуры заливки расплава. Всего было изготовлено 24 плиты. В табл. 2 и 3 приведены реализованные матрицы планирования для дробного факторного эксперимента и показаны результаты опытов.

Математическую модель технологического процесса, характеризующую зависимость между параметрами новой технологии и свойствами плиты, выразим полиномом I степени:

Уровни варьирования переменных

Таблица 1

|

Параметр |

Уровни |

||

|

-1 |

0 |

+1 |

|

|

Xj (W„), см2 |

22 |

36 |

50 |

|

х2 (Vnp), cmj |

6500 |

11000 |

15500 |

|

Хз (T^), °C |

1380 |

1420 |

1460 |

Таблица 2

Матрица планирования ДФЭ2

|

№ плана |

Уровень фактора |

Исследуемые свойства* |

||||||||

|

Х1 |

х2 |

Хз |

Х1Х2 |

Х1Х3 |

х2х3 |

Х1Х2Х3 |

Sk |

Ut |

Pr |

|

|

1 |

-1 |

-1 |

-1 |

1 |

1 |

1 |

-1 |

2 |

0,10 |

0,040 |

|

2 |

-1 |

-1 |

1 |

1 |

-1 |

-1 |

1 |

0 |

0,04 |

0,050 |

|

3 |

-1 |

1 |

-1 |

-1 |

1 |

-1 |

1 |

1 |

0,06 |

0,030 |

|

4 |

-1 |

1 |

1 |

-1 |

-1 |

1 |

-1 |

0 |

0,01 |

0,040 |

|

5 |

1 |

-1 |

-1 |

-1 |

-1 |

1 |

1 |

3 |

0,33 |

0,013 |

|

6 |

1 |

-1 |

1 |

-1 |

1 |

-1 |

-1 |

3 |

0,19 |

0,016 |

|

7 |

1 |

1 |

1 |

1 |

-1 |

-1 |

-1 |

4 |

0,08 |

0,013 |

|

8 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

2 |

0,02 |

0,020 |

* Указаны средние значения.

Результаты проведенных экспериментов

где у - исследуемое свойство отливки; х, Xj - закодированные значения параметров технологии; bj by — коэффициенты регрессии, характеризующие степень влияния параметров технологического процесса на исследуемое свойство; Ьо — свободный член, характеризующий величину исследуемого свойства при удержании значений параметров технологии на нулевом уровне.

Коэффициенты регрессий определялись из выражения

N / bi =^xiyn/N, где п - число параллельных операций (не менее трех); N - количество реализованных опытов.

Коэффициент регрессии считается значимым, если его значение выходит за границы доверительного интервала АД:

Ab, =±tTA/D{bJ , где tj - табличное значение критерия Стьюдента; D{bi} - оценка дисперсии, связанной с определением коэффициентов модели, представляющая собой отношение общей дисперсии воспроизводимости выхода (D{y}) к произведению числа реализованных (N) и параллельных опытов (П).

Параметры рассчитанных моделей показаны в табл. 4.

Полученные результаты можно записать в виде уравнений регрессии:

У1 = 1,875 + l,125xi - 0,625х3;

у2 = 0,103 + 0,051х, - 0,061х2 - 0,038х3 - 0,043х12;

у3 = 0,027 - 0,012хь

Анализ полученных результатов позволяет сделать следующие выводы:

-

1. На степень коробления оказывает значительное влияние суммарное сечение питателей (bi = 1,125), а также температура заливки стали (Ь3 = -0,625). При этом деформация плиты происходит тем меньше, чем меньше суммарное сечение питателей и больше температура заливки сплава. Данное влияние можно объяснить конструктивной особенностью Г-образной литниковой системы, обеспечивающей заполнение полости литейной формы с меньшим температурным градиентом по направлению фронта затвердевания. Для данной литниковой системы (Г-образной) значение температурного градиента имеет тенденцию к снижению при повышении температуры заливки стали.

-

2. На образование утяжины оказывает положительное влияние Wn (bi = 0,051), а отрицательное - Тзал (Ь2 = -0,061). Естественно, чем больше объем прибыли и температура расплава в ней ( Тзал —> max ), тем эффективней она работает. При Wn —> min создаются условия для более быстрого затвердевания плиты. Моделью зафиксировано отрицательное совместное влияние Wn и Тзал (bi2 =-0,043).

-

3. На образование песочной раковины оказывает влияние только Wn (bi = -0,012). Такое влияние объясняется увеличением скорости заливки расплава при снижении значений Wn, а значит создаются условия с повышенной вероятностью размыва формы.

Таблица 4

Параметры рассчитанных моделей

|

Исследуемое свойство |

Коэффициенты регрессии* |

°ад |

F |

|||||||

|

Ьо |

bi |

ь2 |

ь3 |

bi2 |

ь13 |

^23 |

bi23 |

|||

|

У1 |

1,875 |

1,125 |

(-0,125) |

-0,625 |

(0,125) |

(0,125) |

(-0,125) |

(-0,375) |

0,975 |

0,975 |

|

У2 |

0,103 |

0,051 |

-0,061 |

-0,038 |

-0,043 |

(-0,011) |

(0,011) |

(0,008) |

0,0026 |

1,918 |

|

Уз |

0,027 |

-0,012 |

(-0,002) |

(0,003) |

(-0,011) |

(0,002) |

(0,0004) |

(0,0004) |

0,0001 |

1,317 |

* Незначимые коэффициенты взяты в скобки.

Полученные регрессионные модели новой технологии изготовления литых плит из стали Гадфильда позволят в дальнейшем осуществить оптимизацию параметров процесса и объяснить механизм формирования качественной отливки.

Список литературы Исследование процесса изготовления литой плиты методом планируемого эксперимента

- Скарбинский М. Конструирование отливок/М. Скарбинский. -М.; Л.: ГНТИ Ленингр. отд. Машгиза, 1961. -575 с.

- Василевский П.Ф. Технология стального литья/П.Ф. Василевский. -М.: Машиностроение, 1974. -408 с.

- Нехендзи Ю.А. Стальное литье/Ю.А. Нехендзи. -М.: Металлургиздат, 1974.-525 с.

- Ердаков И.Н. Новая технологи литья стальных плит дробильных установок ферросплавного производства/И.Н. Ердаков, В.М. Ткачев//Современные проблемы электрометаллургии стали: материалы XIV Междунар. конф. -Челябинск: Издательский центр ЮУрГУ, 2010.

- Адлер А.Ю Планирование эксперимента при поиске оптимальных условий/Ю.П. Адлер, Е.В. Маркова. -М.: Наука, 1971. -258 с.