Исследование процесса смешивания волокон при производстве многокомпонентной льносодержащей пряжи

Автор: Звездочкина Оксана Валерьевна, Рыклин Дмитрий Борисович, Ринейский Константин Николаевич

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 1 (18), 2010 года.

Бесплатный доступ

Статья посвящена эффективности процессов смешивания на различных этапах технологического процесса и сравнительной оценки качества смешивания компонентов в смесях различного состава.

Смешивание компонентов, многокомпонентные пряжи, льносодержащая пряжа, качество смешивания, смешивание волокон, волокна, прядение, производство пряж, оценка качества, сравнительная оценка, физико-механические показатели, многокомпонентные льносодержащие пряжи, показатели пряж

Короткий адрес: https://sciup.org/142184631

IDR: 142184631

Текст научной статьи Исследование процесса смешивания волокон при производстве многокомпонентной льносодержащей пряжи

Одной из важнейших задач теории и практики прядения является выявление причин и закономерностей возникновения неровноты смешивания при производстве многокомпонентной пряжи. Организация процесса смешивания оказывает существенное влияние на качественные характеристики пряжи: ее разрывную нагрузку и неровноту по свойствам. В зависимости от разрабатываемого ассортимента текстильных материалов к составу льносодержащей пряжи могут предъявляться различные требования. Вложение каждого из компонентов в хлопкольнополиэфирную пряжу позволяет изменить в требуемом направлении потребительские свойства текстильных материалов, полученных с ее использованием. Однако совместная переработка волокон, характеризующихся различными свойствами, имеет ряд особенностей по сравнению с переработкой однородных волокнистых материалов.

Прежде чем приступить к смешиванию компоненты льносодержащей пряжи проходят подготовку на приготовительном оборудовании, которая заключается в разрыхлении и удалении сорных примесей.

Полиэфирное волокно из-за отсутствия в нем сорных примесей перед поступлением в камеру смесовой машины пропускается только через разрыхлитель.

Льняное волокно, в свою очередь, проходит линию котонизации, изготовленную немецкой фирмой «Темафа».

Достоинствами современного приготовительного оборудования являются:

-

— бережное разрыхление и очистка волокна в свободном состоянии, исключающее повреждение волокон и образование узелков;

-

— предварительная подготовка льняного волокна с использованием линии котонизации фирмы «Темафа» при производстве льносодержащей пряжи совместно с хлопком и химическими волокнами;

-

— раздельная обработка каждого из компонентов с учетом свойств перерабатываемых волокон;

-

— точное дозирование компонентов при их смешивании.

Технология многокомпонентной льносодержащей пряжи позволяет вырабатывать пряжу линейной плотности 25-50 текс следующих составов:

-

1) трехкомпонентная льносодержащая пряжа:

— льняное волокно – 10-25 %;

-

— химическое волокно (суровое или цветное полиэфирное волокно 0,17 текс, полиэфирное микроволокно 0,082 текс, вискозное волокно 0,17 текс ) – 10-40 %;

— хлопок – 40-70 %.

-

2) двухкомпонентная пряжа:

— льняное волокно – 10-25 %;

— хлопок –75 – 90 %.

Равномерность смешивания разнородных волокон повышается при переработке многокомпонентных волокнистых продуктов на переходах технологического процесса. Поэтому при разработке технологии было проведено исследование неровноты по составу и линейной плотности лент с чесальных и ленточных машин с использованием прибора UsterTester.

Для исследования неровноты смешивания необходимо правильно выбрать критерий ее оценки. Одним из главных критериев для оценки качества смешивания, предлагаемых А.Г. Севостьяновым, является квадратическая неровнота смешивания, определяемая по следующей формуле [1]:

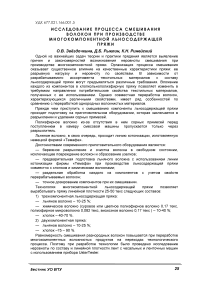

k 212 ССМ = ∑ Сβi ki=1

где k – количество смешиваемых компонентов.

С i – квадратическая неровнота по доле i-того компонента.

Формула (2) позволяет определить неровноту смешивания реального многокомпонентного волокнистого продукта, а также может быть использована для сравнения между собой нескольких продуктов с целью выявления рациональной технологии их производства.

Теоретически установлено, что при числе компонентов k для равномерного по составу идеального продукта неровнота смешивания может быть определена следующим образом [2]

с =

СМ =

Т

где Т – линейная плотность многокомпонентного продукта, текс;

Т Вi – линейная плотность волокна i-того компонента, текс;

i – массовая доля волокон i-того компонента;

K i – коэффициент, зависящий от неровноты волокон i-того компонента по диаметру, который равен для хлопка 1,06, для льна – 1,3, для полиэфирных волокон – 1,02.

В статье [3] описан емкостной способ определения оценки неровноты смешивания. Однако в случае применения емкостного метода могут быть использованы только критерии, учитывающие различия массы образца и емкости конденсатора. В связи с этим в качестве основных критериев оценки смешивания были предложены следующие:

-

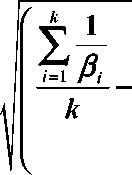

- отношение коэффициента вариации по изменению емкости конденсатора (C VC ) к коэффициенту вариации по массе образца (C VM )

Y 1 =

с

VC

с

VM

- показатель, характеризующий погрешность, которую вносит неровнота смешивания при оценке массы волокнистого материала емкостным методом

В соответствии с предложенной методикой, описанной в статье [3], было проведено исследование эффективности смешивания компонентов на ленточных машинах при переработке хлопкольнополиэфирной ленты (хлопок – 40 %, ПЭ – 40 %, лен – 20 %), полученной на ОАО «Гронитекс».

Результаты исследований представлены в таблице 1.

Таблица 1 – Результаты экспериментальных исследований процесса смешивания компонентов льносодержащей смеси

|

Вид полуфабриката |

Чесальная лента |

Лента со второго перехода ленточных машин |

|

Коэффициент вариации по массе образца, % |

0,81 |

0,73 |

|

Коэффициент вариации по изменению емкости конденсатора, % |

15,4 |

8,3 |

Расчетные значения критериев для оценки качества смешивания для чесальной ленты составили Y 1 = 19, Y 2 = 15,4 %; а для ленты со второго перехода ленточных машин Y 1 = 11,4, Y 2 = 8,3 %.

Таким образом, экспериментально подтверждается смешивающее действие процесса сложения на ленточных машинах.

Предложенный метод позволяет также оценить влияние состава полуфабриката и пряжи на неровноту смешивания волокон. В таблице 2 приведены результаты исследований меланжевых льносодержащих лент со второго перехода ленточных машин, полученных из разных сортировок по одной технологической цепочке. Линейная плотность лент составляет 3250 текс.

Таблица 2 – Результаты экспериментальных исследований процесса смешивания компонентов в лентах разного состава

|

Состав |

Коэффициент вариации по массе C VМ , % |

Коэффициент вариации по емкости C VС , % |

Значение критериев оценки смешивания |

Гипотетическая неровнота смешивания волокон, % |

|

|

Y 1 |

Y 2 , % |

||||

|

хлопок – 70 %; лен - 15 %; полиэфирное волокно -15 % |

1,08 |

4,14 |

3,83 |

4,00 |

2,14 |

|

хлопок – 70 %; лен - 20 %; полиэфирное волокно - 10 % |

0,54 |

4,51 |

8,35 |

4,48 |

2,48 |

Анализируя полученные результаты, можно отметить, что с увеличением процентного вложения льняного волокна неровнота смешивания существенно повышается. Другим важным выводом является то, что для исследованных лент значение критерия Y 2 практически пропорциональна гипотетической неровноте смешивания, рассчитанной по формуле (3). Этот факт является подтверждением теоретического обоснования применения данного критерия для оценки неровноты смешивания. В то же время можно отметить более высокую чувствительность критерия Y 1 к изменению неровноты смешивания. В связи с этим критерий Y 1 может быть рекомендован при проведении исследований полуфабрикатов и пряжи, близких по составу, полученных по одной технологии, или при исследованиях продуктов одного состава, перерабатываемых по различным схемам технологического процесса.

Наработка многокомпонентной льносодержащей пряжи производилась на пневмомеханической прядильной машине BD 200 RN. Физико-механические показатели исследуемых составов пряжи представлены в таблице 3.

Для определения потребительских свойств льносодержащей пряжи разного состава в условиях ОАО «Бобруйсктрикотаж» была осуществлена ее переработка в ассортимент трикотажных изделий.

Таблица 3 – Физико-механические показатели пряжи

|

Наименование показателя |

Значение показателя |

||||

|

Хлопок – 70 %, лен – 10 %, полиэфирное волокно – 20 % |

Хлопок – 70 %, лен – 20 %, полиэфирное волокно – 10 % |

Хлопок – 40 %, лен – 20 %, полиэфирное волокно – 40 % |

Хлопок – 70 %, лен – 20 %, полиэфирное волокно – 10 % |

Хлопок – 70 %, лен – 15 %, полиэфирное волокно – 15 % |

|

|

Линейная плотность пряжи, текс |

29 |

29 |

25 |

29 |

29 |

|

Сорт пряжи |

1 |

1 |

1 |

1 |

1 |

|

Относительная разрывная нагрузка, сН/текс |

9,7 |

9,3 |

10,7 |

10 |

9,6 |

|

Коэффициент вариации по разрывной нагрузке, % |

9,53 |

8,94 |

9,8 |

7,8 |

6,5 |

|

Коэффициент вариации по линейной плотности, % |

15,42 |

17,02 |

15,3 |

16,35 |

16,35 |

|

Крутка фактическая, кр/м |

761 |

847 |

818 |

830 |

820 |

|

Разрывное удлинение, % |

5,62 |

5,8 |

6,4 |

6,8 |

6,6 |

|

Коэффициент вариации по разрывному удлинению, % |

9 |

7,4 |

7,2 |

7,5 |

6 |

Физико-механические показатели пряжи в целом соответствуют требованиям, предъявляемым к льносодержащей пряже трикотажного назначения. Пряжа отличается равномерностью, чистотой и меньшей засоренностью, по сравнению с пряжей того же состава, полученной кольцевым способом формирования. При вязании замечаний не было. Таким образом, опытная переработка новых видов многокомпонентной льносодержащей пряжи в трикотажные изделия показала возможность ее использования для расширения ассортимента текстильных материалов.

Список литературы Исследование процесса смешивания волокон при производстве многокомпонентной льносодержащей пряжи

- Севостьянов, А. Г. Методы и средства исследования механико-технологических процессов текстильной промышленности: учебник для вузов/А. Г. Севостьянов. -Москва: Легкая индустрия, 1980. -392 с.

- Рыклин, Д. Б. Гипотетическая неровнота смешивания волокон в идеальном многокомпонентном продукте/Д. Б. Рыклин//Известия вузов. Технология текстильной промышленности. -2006. -№ 3. -С. 41 -44.

- Рыклин, Д. Б. Обоснование возможности использования емкостного метода для оценки эффективности процесса смешивания волокон/Д. Б. Рыклин, О. В. Звёздочкина, К. Н. Ринейский//Вестник Витебского государственного технологического университета». -2008. -№ 15.-С. 99 -102.