Исследование процесса СВС в системе W-TI-C для получения карбидов вольфрама WC и W 2C. Применение смеси карбидов для модифицирования чугуна

Автор: Полубояров В.А., Жданок А.А., Коротаева З.А., Кузнецов В.А.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 5 т.7, 2014 года.

Бесплатный доступ

Методом самораспространяющегося высокотемпературного синтеза (СВС) из смеси вольфрама, титана и сажи с использованием механохимической обработки (МО) были получены порошки карбидов вольфрама и титана. Для синтеза карбидов вольфрама был использован СВС карбида титана в смеси «вольфрам-титан-сажа», который далее инициировал синтез карбида(ов) вольфрама. Найдены оптимальные условия для получения состава с максимальным содержанием вольфрама. Получены порошки (смесь карбидов вольфрама и титана) с минимальным размером частиц порядка 30 нм. Обнаружено, что выход карбидов вольфрама WC и W2C существенно зависит от состава смеси «вольфрам титан-сажа» и времени ее МО. На основе продуктов СВС и порошков металлов с использованием МО получены модификаторы, которые были исследованы для процессов внутриформенного модифицирования чугуна. Применение модификаторов состава 3540 % WC ÷ 10-15 % TiC ÷ 50 % Zr позволило увеличить твердость по Бринеллю на 13,1 %, предел прочности на растяжение - на 19,8 %, относительную износостойкость - на 69 %, коррозионную стойкость в соляной кислоте - на 28 % образцов чугуна при концентрации активных частиц модификатора 0,038 %.

Модифицирование, износостойкость, карбиды вольфрама и титана, коррозионная стойкость, металл-протектор, механохимическая обработка, предел прочности на растяжение, свс, чугун, твердость

Короткий адрес: https://sciup.org/146114876

IDR: 146114876 | УДК: 546.78;

Текст научной статьи Исследование процесса СВС в системе W-TI-C для получения карбидов вольфрама WC и W 2C. Применение смеси карбидов для модифицирования чугуна

В настоящее время методы модифицирования металлов и сплавов нанодисперсными частицами тугоплавких соединений разрабатываются достаточно интенсивно. Для этих целей нашли применение и порошки карбидов вольфрама в ультрадисперсном состоянии.

Широко известно получение методом СВС карбида титана, но, к сожалению, из-за термодинамических ограничений так же получать карбид вольфрама невозможно. Получение карбида вольфрама (WC) взаимодействием вольфрама с углеродом в среде водорода, триоксида вольфрама, вольфрамовой кислоты или пара-вольфрамата аммония с водородом и метаном, разложением карбонила вольфрама W(CO) 2 при температурах 900-1630 °С рассмотрено

Известны способы получения чистых W2C или WC или их смесей с использованием меха-нохимических методов [4, 5].

Для синтеза карбидов вольфрама нами был предложен метод СВС карбида титана в смеси «вольфрам-титан-сажа». СВС карбида титана разогревает смесь и инициирует синтез карбидов вольфрама. Для достижения заданной цели необходимо решить следующие задачи: выяснить условия, при которых идет синтез карбидов вольфрама WC и W2C в системе W-Ti-C; проследить влияние механохимической обработки на продукты реакции; совместной механохимической обработкой смеси карбидов с металлами-протекторами получить модификаторы, которые далее исследовать для процессов внутриформенного модифицирования чугуна.

Материалы и методы исследования. Для проведения синтеза использовали порошки титана ПТОМ-2, вольфрама ПВТ и сажи ПМ-15. Смесь готовили совместной механохимической обработкой в планетарном центробежном активаторе АГО-2 при 60 g. Механическую обработку проводили в течение 1-5 мин. Смесь сжигали в виде порошка. Инертную атмосферу обеспечивали продувкой аргона. Фазовый состав продуктов реакции исследовали методом РФА. На основании РФА оценивали средний размер кристаллитов (ОКР).

Составы содержали стехиометрическое количество углерода, необходимое для образования WC и TiC, и избыточное - в 2 и 2,5 раза. В пересчете на карбиды WC и TiC составы композитов были следующие:

-

1) 20 % WC ^ 80 % TiC (МО 1 мин, стехиометрическое количество сажи);

-

2) 40 % WC ^ 60 % TiC (МО 1 мин, стехиометрическое количество сажи);

-

3) 60 % WC ^ 40 % TiC (МО 1, 2, 3 мин, стехиометрическое количество сажи);

-

4) 70 % WC ^ 30 % TiC (МО 1 мин, количество сажи - избыток в 2 и 2,5 раза);

-

5) 75 % WC ^ 25 % TiC (МО 1 мин, количество сажи - избыток в 2 раза);

-

6) 80 % WC ^ 20 % TiC (МО 5 минут, количество сажи - избыток в 2 раза);

-

7) 50 % WC ^ 50 % TiC (без МО, стехиометрическое количество сажи).

Выплавку синтетического серого чугуна марок СЧ20 и СЧ25 проводили в индукционной печи ОКБ-281 со следующими характеристиками: емкость тигля 750 кг, футеровка кислая (кварц и 3%-ная борная кислота). Заливку в литейные формы проводили при температуре 1350-1380 °С. В ходе экспериментов литейная форма была модернизирована. В нее устанавливали два керамических фильтра, между которыми помещали модификатор. Такое решение препятствовало всплыванию модификатора. В качестве материала для изготовления литейных форм использовали сухую песчано-глинистую смесь (ПГС). В ходе эксперимента производилась заливка из одного ковша одновременно десяти образцов (девять образцов – с различными модификаторами, завернутыми в алюминиевую фольгу, один - без модификатора, на нижний фильтр помещали пустую алюминиевую фольгу), вес одного образца чугуна примерно 20 кг.

Экспериментами было показано, что модификатор не задерживается между фильтрами и равномерно распределяется по всему объему литейной формы.

Заготовки для одноосного статического растяжения были выточены на токарном станке по ГОСТ 1497-84. Среднее значение предела прочности на растяжение получали по шести измерениям, что обеспечивало корректность получаемых данных.

Измерения твердости по Бринеллю проводили на приборе типа ТШ-2. На каждом анализируемом образце делали не менее пяти отпечатков. Полученные данные сравнивали со значениями, зафиксированными на контрольном образце.

Относительную износостойкость определяли по ГОСТ 17367-71 в процессе испытания на абразивное изнашивание при трении о закрепленные абразивные частицы.

Коррозионную стойкость исследовали по ГОСТ 9.908-85. Испытания проводили в 25%-ной соляной кислоте и в 25%-ной серной кислоте.. Количество кислот было достаточным для взаимодействия образцов (рассчитано по реакции и взято с избытком около 10 %). Образцы помещали в растворы кислот при комнатной температуре (20 °С). Через 24 ч образцы вынимали из растворов, промывали водой и измеряли потерю массы модифицированного и контрольного образцов.

Результаты исследования процесса СВС. СВС идет во всех составах. Визуально отмечено, что при снижении количества титана в смеси реакция идет с меньшей скоростью.

В смеси состава «1» (20 % WC ^ 80 % TiC, МО 1 мин) карбид вольфрама WC не образуется. Образуется только W2C и остается немного вольфрама. Вероятнее всего, температура в смеси была более 3200 °С, так как вольфрам остается в металлическом состоянии.

В смесях состава «2» (40 % WC ÷ 60 % TiC) и «3» (60 % WC ÷ 40 % TiC) и времени МО 1 мин также наблюдаются W2C и вольфрам, но в небольших количествах добавляется WC.

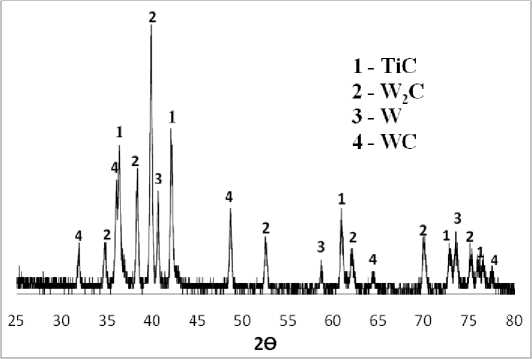

Для состава «3» (60 % WC ^ 40 % TiC) было увеличено время МО до 2 и 3 мин. Обнаружено, что увеличение времени предварительной МО смеси приводит к увеличению количества фазы WC в продуктах СВС, но также присутствуют фазы W2C и вольфрама (рис. 1).

Далее была исследована возможность прохождения СВС в системах с минимальным содержанием титана. Смесь состава «6» (80 % WC - 20 % TiC), обработанную в механо-

Рис. 1. Рентгенограммы продуктов СВС смеси состава «3» (60 % WC ÷ 40 % TiC), предварительная МО 3 мин

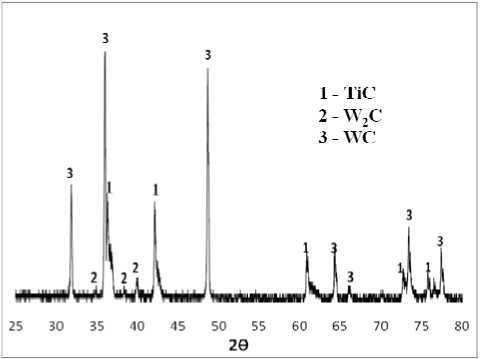

Рис. 2. Рентгенограммы продуктов СВС смеси состава «5» (75 % WC ÷ 25 % TiC), количество сажи в 2 раза больше стехиометрического, предварительная МО 1 мин химическом активаторе от 1 до 3 мин, зажечь не удалось. При увеличении времени обработки смеси до 5 мин и содержании сажи в 2 раза больше стехиометрического количества в продуктах реакции обнаружен WC, а W2C отсутствует. В смеси состава «5» (75 % WC ^ 25 % TiC) удается провести СВС после предварительной МО в течение 1 мин. После СВС в продуктах реакции обнаружено небольшое количество фазы W2C помимо основных фаз WC и TiC (рис. 2).

Образцы состава «4» (70 % WC ^ 30 % TiC) с количеством сажи в 2 и 2,5 раза больше стехиометрического количества были обработаны в АГО-2 в течение 1 мин. На рентгенограммах продуктов СВС присутствуют фазы WC, W2C и W Обнаружено, что увеличения количества сажи более чем в два раза не требуется, так как это не приводит к большему выходу фазы карбида вольфрама WC.

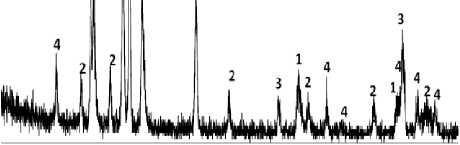

Без механической обработки смесь W-Ti-C загорелась только при соотношении И, соответствующем составу «7» (50 % WC ÷ 50 % TiC). После СВС в смеси остается много вольфрама и большое содержание фазы W2C (рис. 3).

В таблице 1 приведены данные по удельной поверхности и размерам кристаллитов, рассчитанные по рентгенограммам для продуктов СВС: WC, W2C и TiC. Максимумы пиков, на основании которых рассчитывали ОКР, 29, градусов: 41,85 для TiC, 39 для W2C, 35 и 48 для WC.

Получение модификаторов . Для модифицирования сплавов в основном использовали составы с содержанием вольфрама 70-80 % в пересчете на WC.

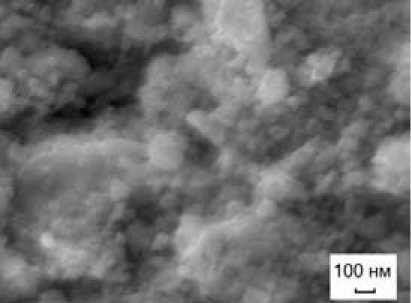

Размер частиц смеси карбидов титана и вольфрама, полученных методом СВС, на основании данных сканирующей электронной микроскопии составляет менее 100 нм (рис. 4).

Для получения модификаторов смеси содержащие продукты СВС далее подвергали обработке в планетарных активаторах совместно с различными металлами (Сr, Ni, Fe, Zr). Состав, условия МО даны в табл. 2. Средний размер частиц модификаторов (указанных в табл. 2), рассчитанный по данным удельной поверхности, составляет 44-139 нм. Все представленные моди- – 582 –

1 - Tie

2 - W2C

-

3 - w

-

4 - WC

25 30 35 40 45 50 55 60 65 70 75 80

2(3

Рис. 3. Рентгенограммы продуктов СВС смеси состава «7» (50 % WC ÷ 50 % TiC), количество сажи в 2 раза больше стехиометрического, без МО

Рис. 4. SEM-изображение образца, полученного методом СВС (смесь состава 30 % TiC ÷ 70 % WC)

Таблица 1. Размер кристаллитов продуктов СВС

|

№ |

Состав |

Количество сажи |

C я S s я о m ff ч U |

§ 2 & < о ^ |

§ ti У о н |

С щ — г ' О |

5 Ъ с я й2 ю2 |

|

1 |

20 % WC/80 % TiC |

Стехиометрия |

1 |

30,16 |

32,72 |

- |

- |

|

2 |

40 % WC/60 % TiC |

Стехиометрия |

1 |

36,69 |

38,65 |

- |

- |

|

3 |

60 % WC/40 % TiC |

Стехиометрия |

1 |

31,24 |

32,68 |

- |

- |

|

4 |

60 % WC/40 % TiC |

Стехиометрия |

2 |

26,39 |

29,34 |

29,05 |

- |

|

5 |

60 % WC/40 % TiC |

Стехиометрия |

3 |

26,39 |

25,02 |

25,62 |

- |

|

6 |

70 % WC/30 % TiC |

Избыток в 2 раза |

1 |

28,16 |

28,37 |

33,52 |

6,12 |

|

7 |

75 % WC/25 % TiC |

Избыток в 2 раза |

1 |

- |

34,03 |

34,85 |

- |

|

8 |

80 % WC/20 % TiC |

Избыток в 2 раза |

5 |

— - |

28,35 |

33,50 |

18,45 |

|

9 |

100 % TiC |

Стехиометрия |

1 |

- |

35,42 |

- |

9,59 |

Таблица 2. Состав, условия МО и свойства модификаторов

Результаты исследования процессов внутриформенного модифицирования чугуна модификатором состава (WC-TiC) с металлом-протектором цирконием представлены в табл. 3. Наибольшее увеличение твердости (13,1 %) и предела прочности на растяжение (19,8 %) наблюдается в чугуне при концентрации активных частиц модификатора 0,038 % (образец 1). При снижении концентрации активных частиц в три раза (образец 2, концентрация 0,013 %) увеличение твердости составило 4,9 %, а предела прочности на растяжение – 8,5 % относительно контрольного образца (3).

Относительная износостойкость чугуна, обработанного модификатором при концентрации активных частиц модификатора 0,038 %, увеличилась на 69 %, коррозионная стойкость в соляной кислоте – на 28 % по сравнению с контрольным (немодифицированным) образцом (3). Коррозионная стойкость в серной кислоте не изменилась.

При увеличении концентрации активных частиц модификатора до 0,1 % предел прочности снизился на 5,2 % (образец 4), а коррозионная стойкость – на 18 % относительно контрольного образца (5). Это говорит о том, что эффективная концентрация данного модификатора (активных частиц) находится в области ниже 0,1 %.

Следует отметить, что твердость по Бринеллю не изменилась, но у модифицированного образца (4) наблюдается наибольшая изотропность по сечению отливки – 197 единиц во всех измеренных точках, в отличие от контрольного образца (5), где наблюдается разброс значений в пределах 197-201 ед.

Выводы

-

1. Найдены условия получения фаз карбидов вольфрама WC и W 2 C. В составах «1» (20 % WC ÷ 80 % TiC), «2» (40 % WC ÷ 60 % TiC), «3» (60 % WC ÷ 40 % TiC), предварительно обработанных в течение 1 мин и содержащих стехиометрическое количество сажи, образуется фаза W2C, а в составах, обработанных 2, 3 мин, появляется фаза WC. В составах (70 % WC ÷ 30 % TiC), содержащих количество сажи больше стехиометрического в 2 и 2,5 раза, наблюдаются оба карбида. В составе (80 % WC ÷ 20 % TiC), обработанном 5 мин, и количестве сажи в 2 раза большем, чем стехиометрическое, образуется только WC.

-

2. Подобраны экспериментальные условия получения методом СВС смеси с максимальным содержанием карбида вольфрама WC в системе W-Ti-C, соответствующей составу: «6» 80 % WC ÷ 20 % TiC (5 мин МО), если время предварительной МО составляет 1 мин, то максимальное содержание карбида вольфрама для прохождения СВС снижается до 75 % (состав «5», 75 % WC ÷ 25 % TiC).

-

3. Найдены условия получения смеси карбидов вольфрама и титана с минимальным размером частиц порядка 30 нм.

-

4. Обнаружено, что выход карбидов вольфрама зависит от состава смеси «вольфрам-титан-сажа» и времени ее механохимической обработки.

-

5. Обработкой смеси продуктов СВС с порошком циркония в активаторе получен модификатор для внутриформенной обработки чугуна, который позволяет увеличить твердость по Бринеллю на 13,1 %, предел прочности на растяжение – на 19,8 %, относительную износостойкость – на 69 %, коррозионную стойкость в соляной кислоте – на 28 % при концентрации активных частиц модификатора 0,038 %.

Таблица 3. Свойства образцов чугуна

|

Образец чугуна |

Модификатор |

Свойства образцов чугуна |

|||||||

|

№ |

сЗ сЗ |

сЗ & 5 Н S о ч О о U 2 |

3 S ^ v § S 5 |

о С Е л o' н S о 5 о ч & S со & Н И |

Я С н |

сЗ S S 4 О й

О о С с & |

Ч сз 0s- & S S н 5 5 ° S S К н & сз С с & |

S о S « К 5 S 8 |

S и о | ДО S »К К И СО |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

1 |

СЧ-20 |

(WC-TiC) + Zr |

0,038 |

207,0 |

13,1 |

280,5 |

19,8 |

69 |

28 |

|

2 |

(WC-TiC) + Zr |

0,013 |

192 |

4,9 |

254,0 |

8,5 |

|||

|

3 |

Контрольный |

0 |

183 |

0 |

234,2 |

||||

|

4 |

СЧ-25 |

(WC-TiC) + Zr |

0,1 |

197 |

264,7 |

-5,2 |

-18 |

||

|

5 |

Контрольный |

198,3 |

279,2 |

||||||

Исследование процесса СВС в системе W-TI-C для получения карбидов вольфрама WC и W2C.