Исследование процесса тепломассообмена в пре-скруббере системы мокрой газоочистки доменного газа проекта компании Paul Wurth

Автор: Юшков Николай Владимирович, Губарев Василий Яковлевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Теплоэнергетика

Статья в выпуске: 1 т.18, 2018 года.

Бесплатный доступ

Доменный газ является побочным продуктом выплавки чугуна. Сегодня на многих металлургических предприятиях России и Европы широко используются системы газоочистки доменного газа проекта люксембургской компании Paul Wurth. С точки зрения эффективности и затрат энергии на очистку колошникового газа в данных системах газоочисток очень важен процесс тепло- и массообмена в пре-скруббере. В данной работе представлены результаты расчета тепломассообмена в пре-скруббере при различных диаметрах капель диспергированной технической воды. В основе данного расчета лежит уравнение теплового баланса для капли распыленной технической воды, движущейся в потоке запыленного доменного газа. Для определения значения величин коэффициентов тепло- и массоотдачи используется аналогия процессов переноса тепловой энергии и массы.

Доменный газ, пре-скруббер, среднее значение диаметра капель, испарение, конденсация

Короткий адрес: https://sciup.org/147232669

IDR: 147232669 | УДК: 669.162.252 | DOI: 10.14529/power180101

Текст научной статьи Исследование процесса тепломассообмена в пре-скруббере системы мокрой газоочистки доменного газа проекта компании Paul Wurth

Доменный газ является побочным продуктом процесса выплавки чугуна в доменной печи. Выход доменного газа с печи составляет 300–800 тыс. м3/ч. При отводе из колошника доменной печи, особенно в период ее загрузки, доменный газ захватывает мелкие фракции шихтовых материалов. При использовании на современных доменных печах для загрузки кокса и шихтовых материалов бесконусного засыпного аппарата содержание пыли в грязном колошниковом газе составляет 1–5 г/м3 [1, 2].

Физико - химический состав и параметры грязного доменного газа зависят от режима работы доменной печи, качества шихтовых материалов и кокса, способа интенсификации доменного процесса и многих других факторов [3].

На металлургических предприятиях доменный газ используется в качестве газообразного топлива для воздухонагревателей доменных печей, котельных агрегатов ТЭЦ и на различных типах нагревательных печей прокатных производств. Кроме того, энергия избыточного давления доменного газа используется в газовых утилизационных бескомпрессорных турбинах (ГУБТ) для выработки электроэнергии. Для нормальной работы данных агрегатов значение запыленности доменного газа после аппаратов газоочистки должно быть не более 4 мг/м3 [4].

В настоящее время на многих металлургических предприятиях России и Европы в качестве газоочистного оборудования доменных печей используются системы мокрой газоочистки проекта люксембургской компании Paul Wurth [5].

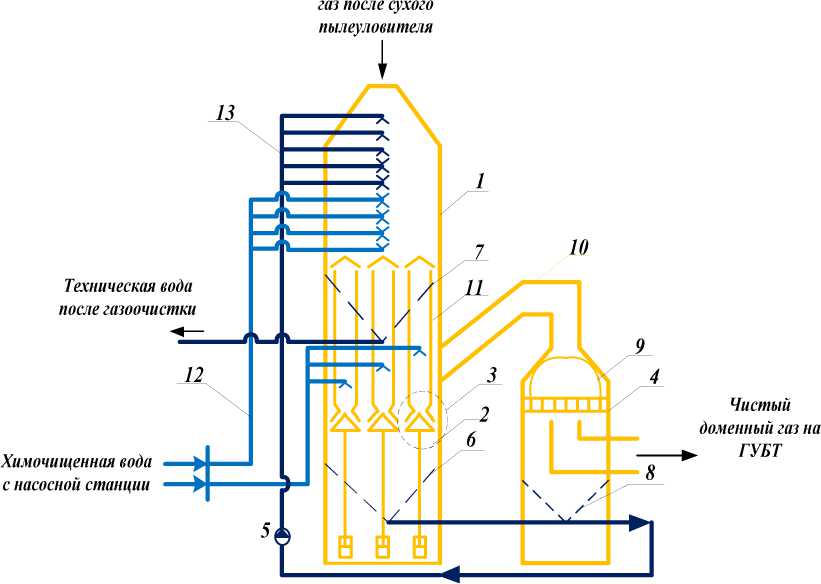

Принципиальная схема системы газоочистки доменного газа проекта компании Paul Wurth (рис. 1) состоит из скруббера и каплеотделителя 4 . Скруббер состоит из двух частей: пре - скруббера 1 и скруббера 2 с элементами регулируемых кольцевых зазоров (ЭРКЗ) 3 , обеспечивающих определенное значение давления доменного газа под колошником доменной печи и перепад давлений на газоочистке. В пре - скруббере установлено девять эвольвентных форсунок, размещенных по центру вертикально в линию.

Пре - скруббер и скруббер с ЭРКЗ соединены между собой коническим зумфом 7 и тремя газопроводами подвода доменного газа к ЭРКЗ 11 . Внутри газопроводов подвода доменного газа установлено три эвольвентных форсунки, орошающие ЭРКЗ.

Данная система газоочистки имеет двухконтурный замкнутый цикл водоснабжения. Очищенная техническая вода 12 поступает на четыре нижних форсунки пре - скруббера и три форсунки, орошающие ЭРКЗ. Кроме того, техническая вода после орошения элементов регулируемых кольцевых зазоров собирается в конический зумф скруббера с ЭРКЗ 6 и по соединительному водоводу поступает в конический зумф каплеотделителя 8 . Далее с помощью рециркуляционного насоса 5 техническая вода 13 подается на пять верхних форсунок пре - скруббера.

После контакта с газом техническая вода собирается в коническом зумфе пре - скруббера 7 и поступает на очистку и охлаждение в оборотный цикл водоснабжения газоочистки.

Грязный доменный

Рис. 1. Принципиальная схема мокрой газоочистки доменного газа проекта компании Paul Wurth: 1 – пре-скруббер; 2 – скруббер с ЭРКЗ; 3 – элементы регулируемых кольцевых зазоров; 4 – капле-отделитель; 5 – рециркуляционный насос; 6 – конический зумф скруббера с ЭРКЗ; 7 – конический зумф пре-скруббера; 8 – конический зумф каплеотделителя; 9 – завихритель; 10 – газопровод, соединяющий скруббер с каплеотделителем; 11 – газопроводы подвода доменного газа к ЭРКЗ; 12 – тракт химически очищенной технической воды; 13 – тракт рециркуляционной технической воды

Пре - скруббер является аппаратом полутонкой очистки доменного газа. За счет постоянного движения потока доменного газа и капель диспергированной технической воды происходит интенсивный процесс перемешивания, что, во - первых, приводит к улавливанию частиц колошниковой пыли, и, во - вторых, к эффективному процессу тепло- и массообмена, что обеспечивает необходимое охлаждение доменного газа [6].

Принцип очистки доменного газа в пре скруббере, как и во многих других аппаратах мокрой очистки доменного газа, основан на свойстве увлажненных частиц колошниковой пыли коагулировать (слипаться). При этом частицы становятся более крупными и тяжелыми, в результате чего выпадают из потока газа [7].

С учетом высокой теплоемкости воды и относительно высокого значения температурного напора между доменным газом и каплями в пре скруббере доменный газ теряет значительное количество тепловой энергии. Доменный газ, входящий в пре - скруббер в количестве 650–750 тыс. м3/ч и с температурой 120–180 °С, охлаждается до 60–70 °С при относительно небольшом расходе технической воды 1000–1200 м3/ч.

Процесс тепло- и массообмена в пре-скруббере неразрывно связан с процессом очистки до- менного газа. Данный процесс чувствителен к условиям, его определяющим: качеству распыла технической воды (среднее значение диаметра капель), расходу технической воды, параметрам потока доменного газа (давление, плотность, температура, удельное влагосодержание) [8].

С учетом вышеперечисленного, с точки зрения повышения эффективности и снижения затрат энергии на очистку доменного газа весьма важным является исследование и моделирование процесса тепло- и массообмена в пре-скруббере.

Для проведения расчета тепломассообмена объем данного аппарата полутонкой очистки доменного газа был разделен на девять равных участков в соответствии с количеством и расположением эвольвентных форсунок в пре-скруббере.

Данный расчет проведен для четырех различных значений диаметра капель диспергированной технической воды (2; 3; 4; 5 мм). Выбранные значения соответствуют распределению по диаметрам капель при распыле рециркуляционной и химически очищенной технической воды эвольвентными форсунками с данными конструктивными параметрами и при номинальных режимах работы системы газоочистки (давление и расход доменного газа, расход и давление рециркуляционной и химически очищенной технической воды) [9].

Для учета времени движения капли на каждом расчетном участке в соответствии с выбранными средними значениями диаметра капель, получаемых в эвольвентных форсунках, используется значение полной (абсолютной) скорости их движения в пре-скруббере – wdBr.oFp.G. [10], которая определяется по следующей формуле wBOFp G' - wB. F. G. + wdrop , (1) где wdBr.oFp.G. – полная (абсолютная) скорость движения капли диспергированной технической воды на конкретном расчетном участке пре-скруббера, м/с;

wdrop – скорость движения капли диспергированной технической воды в неподвижном газе, м/с;

w B . F . G . – скорость движения потока запыленного доменного газа в пре-скруббере, м/с (данная величина определяется с учетом диаметра сечения пре-скруббера и объемного расхода влажного доменного газа на каждом расчетном участке).

Среднее значение диаметра капель при условии постоянных значений расхода и давления технической (рециркуляционной и химически очищенной) воды определяет величину площади контакта запыленного доменного газа и технической воды (площадь тепло- и массообмена).

В качестве граничных условий для первого расчетного участка использованы параметры грязного доменного газа на входе в газоочистку (температура – 150 °С, избыточное давление – 2,5 бар, удельное влагосодержание – 18,5 г/кг сухого газа, массовый расход влажного доменного газа – 209 кг/с, массовый расход рециркуляционной технической воды, поступающей на форсунку № 1 – 31 кг/с, температура рециркуляционной технической воды – 50 °С).

Граничные условия для второго и последующих расчетных участков: параметры доменного газа (давление, температура, массовый расход с учетом содержания водяных паров, удельное вла-госодержания), температура капли на выходе из предыдущего расчетного участка пре-скруббера и значения расходов и температур рециркуляционной и химически очищенной технической воды для эвольвентных форсунок № 2–9.

Целью расчета является нахождение величин температуры и удельного влагосодержания доменного газа на выходе из каждого расчетного участка пре - скруббера, коэффициентов теплоотдачи и массотдачи при различных средних значениях диаметра капель.

В основе расчета тепло- и массообмена лежит уравнение теплового баланса для капель технической воды, распыленной каждой форсункой. Данное уравнение составляется для капель каждой форсунки, взаимодействующих с доменным газом в конкретном расчетном участке пре - скруббера [11, 12]:

Q i -a S ( 9 mid t MiD ) -

= M WEt ^FG ( 9 Z —9W ), (2)

где Q 1 – величина теплового потока от запыленного доменного газа к каплям диспергированной технической воды, кВт ;

a - значение коэффициента теплоотдачи при передаче тепловой энергии от доменного газа каплям технической воды, кВт/(К • м2);

S – суммарная площадь тепло- и массообме-на (суммарная площадь поверхности капель), м 2 ;

9 MID - средняя температура доменного газа в рассматриваемом расчетном участке, ° С;

t MID – средняя температура капель диспергированной технической воды в рассматриваемом расчетном участке, ° С;

с B pm . F . G – значение удельной массовой изобарной теплоемкости влажного доменного газа, кДж/(кг • К);

9 i - температура доменного газа на входе в рассматриваемый расчетный участок, ° С;

9 i + 1 - температура доменного газа на выходе из рассматриваемого расчетного участка, ° С.

Тепловой поток от доменного газа идет на нагрев и частичное испарение капель диспергированной технической воды (конденсацию водяных паров из потока очищаемого газа) [13, 14]:

Q i - Q 2 + Q 3 -

T . W . T . W . T . W . Т . W . evap ( cond )

1V1 cpm ( t i + 1 t i 1 + ivi r , (-,)

где Q 2 – величина теплового потока, идущего на нагрев капель диспергированной технической воды, кВт ;

Q 3 – величина теплового потока, идущего на частичное испарение капель диспергированной технической воды (конденсацию водяных паров из потока очищаемого газа), кВт ;

M T . W . – массовый расход технической воды, поступающий на форсунку, кг/с ;

c T pm . W . – величина удельной массовой изобарной теплоемкости технической воды, кДж/(кг • К);

t T + W . - температура капли технической воды на входе в рассматриваемый расчетный участок, ° С ;

t i + W . - температура капли технической воды на выходе из рассматриваемого расчетного участка, ° С;

М evap ( cond ) – массовый расход испарившейся технической воды (конденсировавшихся водяных паров), кг/с ;

r – удельная теплоты парообразования (конденсации), кДж/кг

Массовый расход испарившейся технической воды (конденсирующихся водяных паров) определяется по следующей формуле [15, 16]:

M ea ( cond ) = p 5 ( p 5 - p H FG . ), (4)

где p - значение коэффициента массотдачи, кг/с ;

p 5 - значение плотности насыщения водяных паров (при температуре капель диспергированной технической воды), кг/м 3 ;

p H. ^ОG . - значение плотности водяных паров, содержащихся в доменном газе, кг/м 3 .

Для определения значений коэффициентов тепло- и массоотдачи при контакте потока запыленного доменного газа с каплями диспергированной технической воды с учетом аналогии процессов переноса тепловой энергии и массы принимаем равенство теплового и диффузионного чисел Нуссельта [17]:

Nu = Nu м , (5)

где Nu – значение теплового критерия Нуссельта;

Nu М – значение диффузионного критерия Нуссельта.

С учетом значений критерия Рейнольдса для капли, движущейся в потоке доменного газа в пре скруббере, для определения величины диффузионного критерия Нуссельта используется следующее критериальное уравнение [18]:

Nu М = 2 + 0,55Re0,55 Sc0,33, (6)

где Re – значение величины критерия Рейнольдса;

Sc – значение величины критерия Шмидта.

При определении критерия Рейнольдса в качестве значения характерного размера использовалась величина среднего значения диаметра капель, а в качестве значения характерной скорости использовалась относительная скорость движения капли в потоке запыленного доменного газа. В дан- ном случае относительная скорость – это скорость витания (скольжения) капли в потоке доменного газа [19].

Скорость витания (скольжения) капли диспергированной технической воды в потоке запы- лённого доменного газа на конкретном расчетном участке пре-скруббера определяется по следующей расчетной формуле:

W, = vit

B . F . G .

4 d drop (p T . W . p WET )

B . F . G .

p WET S B

,

где w vit – скорость витания капли диспергированной технической воды в потоке запыленного доменного газа на конкретном расчетном участке пре-скруббера, м/с ;

ddrop – среднее значение диаметра капли диспергированной технической воды, мм ;

p TW - значение плотности капли диспергированной технической воды на конкретном расчетном участке пре-скруббера, кг/м 3 ;

pwEFTG. - значение плотности влажного до- менного газа на конкретном расчетном участке пре-скруббера, кг/м3 ;

Sв - коэффициент лобового столкновения шара, Sв = 0,5.

Значение температуры доменного газа на вы- ходе из каждого расчетного участка определяется с учетом уравнения теплового баланса для капли диспергированной технической воды:

9 + 1 =9 / —

Q 1

B . F . G . B . F . G . M WET с pm

Величина удельного влагосодержания запыленного доменного газа на выходе из каждого расчетного участка определяется по следующей фор- муле:

B . F . G . i + 1

M H +f

■ 1000 =

M H 2 O

+ ( - ) М

evap ( cond )

M

B . F . G .

DRY

■ 1000,

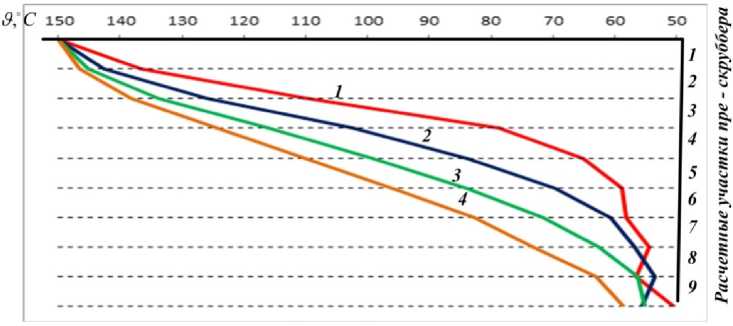

Рис. 2. График изменения температуры доменного газа по высоте пре - скруббера. Среднее значение диаметра капель: 1 – 2 мм; 2 – 3 мм; 3 – 4 мм; 4 – 5 мм

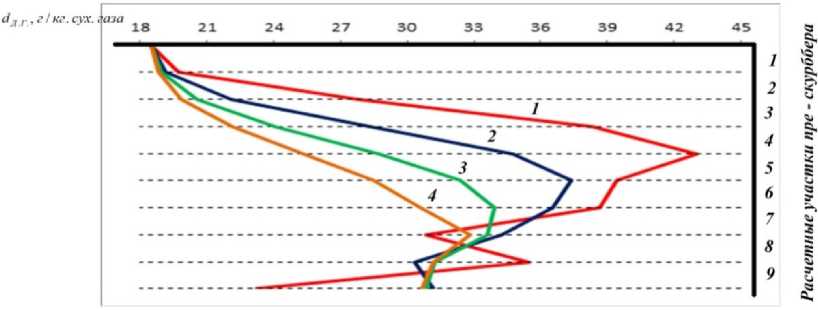

Рис. 3. График изменения удельного влагосодержания доменного газа по высоте пре-скруббера. Среднее значение диаметра капель: 1 – 2 мм; 2 – 3 мм; 3 – 4 мм; 4 – 5 мм

На нижних участках пре-скруббера впрыскивается химически очищенная техническая вода с температурой 35 °С, тогда как температура капель предыдущих форсунок около 60 °С. При этом одновременно идут процессы конденсации на «холодных» каплях и испарения «горячих» капель. Для капель с малой тепловой инерционностью (среднего диаметра 2 мм) это приводит к преобладанию процесса испарения на восьмом участке и повышению величины удельного влагосодержания очищаемого газа. Такой же эффект имеет место и для капель со средним диаметром 3 мм на девятом участке (рис. 2 и 3).

Выводы

-

1. В соответствии с характером процессов тепло- и массообмена объем пре-скруббера можно условно разделить на две зоны:

– зона преимущественного испарения капель диспергированной технической воды, в которой протекают процессы интенсивного охлаждения доменного газа и насыщения его водяными парами;

– зона преимущественной конденсации водяных паров из потока запыленного доменного газа.

-

2. При уменьшении величины среднего значения диаметра капель диспергированной технической воды имеет место увеличение зоны кон-

- денсации и, соответственно, повышение эффективности очистки доменного газа (см. график изменения величины удельного влагосодержания по высоте пре-скруббера – рис. 3).

Процесс конденсации водяных паров из потока доменного газа обеспечивает улавливание мелкодисперсной фракции колошниковой пыли, так как влага из доменного газа конденсируется на пылинках, которые являются центрами конденсации. В результате данного процесса повышается эффективность очистки доменного газа, так как увлажненные пылинки приобретают способность коагулировать, становясь более крупными и тяжелыми, что обеспечивает их выпадение из потока очищаемого газа [20].

Список литературы Исследование процесса тепломассообмена в пре-скруббере системы мокрой газоочистки доменного газа проекта компании Paul Wurth

- Geerdes, M. Modern blast furnace ironmaking / М. Geerdes. - Dusseldorf: Verlag Stahleisen GmbH, 2004. - 118 с.

- Biswas, A. Principles of blast furnace ironmaking: Theory and practice / A. Biswas. - Brisbane: Cootha Publishing House, 1981 - 528 p.

- Babich, A. Ironmaking. Textbook / A. Babich. - Aachen: RWTH Aachen University Department of Ferrous Metallurgy, 2006. - 402 p.

- Старицкий, В.И. Газовое хозяйство заводов черной металлургии / В.И. Старицкий. - М.: Металлургия, 1973. - 496 с.

- Белоусов, В.В. Теоретические основы процессов газоочистки / В.В. Белоусов. - М.: Металлургия, 1988. - 256 с.

- Сталинский, Д.В. Решение проблем очистки доменного газа и энергосбережения / Д.В. Сталинский, Г.М. Каненко, В.В. Алхазов // Сталь. - 2008. - № 6. - С. 85-90.

- Сперкач, И.Е. Новые технологические и технические решения по газоочистной системе доменной печи / И.Е. Сперкач // Сталь. - 2007. - № 3. - С. 97-103.

- Сталинский, Д.В. Результаты испытания новой системы очистки доменного газа / Д.В. Сталинский, Г.М. Каненко, В.В. Алхазов // Сталь. - 2009. - № 5. - С. 73-75.

- Хавкин, Ю.И. Центробежные форсунки / Ю.И. Хавкин. - Л.: Машиностроение, 1976. - 168.

- Старк, С.Б. Пылеулавливание и очистка газов в металлургии / С.Б. Старк. - М.: Металлургия, 1977. - 328 с.

- Лобасова, М.С. Тепломасcообмен. Электронный учебно-методический комплекс / М.С. Лобасова, К.А.Финников, Т.А. Миловидова. - Красноярск: ИПК СФУ, 2009. - 292 с.

- Телегин, А.С. Тепломассоперенос: учеб. пособие для вузов / А.С. Телегин, В.С. Швыдкий, Ю.Г. Ярошенко. - М.: Металлургия, 1995. - 400 с.

- Nise, N.S. Control System Engineering / N.S. Nise. - 3rd ed. - USA: Jonh Wiley & Sons, Inc., 2000. - 970 p.

- Incropera, F.P. Fund mentation of heat and mass transfer / F.P. Incropera. - USA: Jonh Wiley & Sons, Inc., 2011. - 999 p.

- Holman, J. Heat Transfer / J. Holman. - USA: McGraw-Hill Science, 1986. - 702 p.

- Theodore, L. Transfer Applications for the Practicing Engineer / L. Theodore. - USA: Wiley, 2011. - 664 p.

- Han, J-C. Analytican Heat Transfer / J-C. Han. - USA: CRC Press, Taylor & Francis Group, 2012. - 303 p.

- Karwa, R. Heat and Mass Transfer / R. Karwa. - USA: Springer, 2017. - 1039 p.

- Leal, L.G. Advanced Transport Phenomena: Fluid Mechanics and Convective Transport Processes / L.G. Leal. - United Kingdom: Cambridge University, 2007. - 934 p.

- DOI: 10.1017/CBO9780511800245

- Юдашкин, М.Я. Пылеулавливание и очистка газов в черной металлургии / М.Я. Юдашкин. - М.: Металлургия, 1984. - 320 с.