Исследование процесса воздействия электромагнитного поля СВЧ на нагрев цинксодержащих продуктов

Автор: Рязанов Андрей Геннадьевич, Казбекова Камилла Камилевна, Барышев Иван Сергеевич, Сенин Анатолий Владимирович, Михайлов Геннадий Георгиевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металлургия чёрных, цветных и редких металлов

Статья в выпуске: 2 т.21, 2021 года.

Бесплатный доступ

Цинк является одним из востребованных материалов в мире. По объемам использования цинк занимает третье место после алюминия и меди среди цветных металлов. Нехватка рудных запасов, увеличение объема производства и потребления цинка ведут к увеличению доли перерабатываемого вторичного цинксодержащего сырья. Вельц-окись от переработки вторичного цинксодержащего сырья является перспективным источником металлического цинка. Вовлечение в переработку вельц-окиси требует ее предварительной обработки для удаления хлоридов и фторидов. Для удаления галогенов применяются технологии отмывки вельц-окиси в водных и в водно-щелочных растворах. Альтернативным способом удаления галогенов является технология пирометаллургической прокалки вельц-окиси. Микроволновый нагрев является перспективным методом для термической обработки вельц-окиси. Микроволновый нагрев имеет ряд преимуществ, среди которых передача электромагнитной энергии, а не тепла, высокая скорость нагрева, селективный нагрев материалов, объемный нагрев материалов. Выполнен термодинамический анализ химических и фазовых превращений компонентов вельц-окиси при нагреве. Установлены температуры, при которых достигается требуемое содержание хлоридов и фторидов из цинксодержащих продуктов. Экспериментально подтверждена возможность нагрева цинксодержащих веществ при воздействии на них электромагнитного поля сверхвысокой частоты. В лабораторных условиях изучена зависимость увеличения температуры цинксодержащего продукта от длительности обработки микроволновым излучением. Продолжительность нагрева продуктов до температуры 1000 °С составила 128-188 с. Рассчитаны тепловой и материальный балансы нагрева образцов в лабораторных условиях. Показано, что коэффициент полезного действия преобразования мощности, подаваемой на лабораторную установку, в тепловую энергию нагрева цинксодержащего материала составил 60-64 %. Достигнуто остаточное содержание хлорид-ионов в продуктах прокалки менее 0,05 мас. %.

Вельц-окись, цинксодержащие техногенные продукты, хлориды, термодинамическое моделирование, микроволновое прокаливание

Короткий адрес: https://sciup.org/147233982

IDR: 147233982 | УДК: 669.049 | DOI: 10.14529/met210201

Текст научной статьи Исследование процесса воздействия электромагнитного поля СВЧ на нагрев цинксодержащих продуктов

Цинк является одним из востребованных материалов в мире. По объемам использования цинк занимает третье место после алюминия и меди среди цветных металлов. Цинк в основном применяется для защиты от коррозии стальных поверхностей и производства цинковых сплавов [1]. Мировые запасы цинка, подсчитанные в 2019 г., составляют 187 млн т. Объем мирового производства металлического цинка, с учетом полученного из вторичного сырья, составил 13,5 млн т. В России в 2019 г. добыча цинка из недр составила 445,6 тыс. т, а производство цинка в концентрате составило 275 тыс. т. При этом на добычу цинка из техногенных продуктов (медьсодержащих шлаков) пришлось 49,7 тыс. т. Около половины добычи цинка (194 тыс. т) в России приходится на ОАО «УГМК», еще четверть приходится на зарубежные компании. Средняя обеспеченность запасами добычи руды проектов УГМК и зарубежных компаний составляет 20 и 14 лет соответственно. В России производство металлического цинка осуществляется на Челябинском цинковом заводе (АО «ЧЦЗ»). В 2019 году объем выпуска цинка и сплавов на его основе составил 207 тыс. т. Объем потребления вторичного цинксодержащего сырья составил 12 % от общей мощности [2].

Истощение рудных запасов цинка приводит к тому, что вторичное цинксодержащее и техногенное сырье становится эффективным средством для компенсации нехватки ресурсов и регенерации цинка. Техногенное сырье, содержащее цинк, образуется в основном как сопутствующие отходы при производстве первичной меди и свинца [3]. Вторичное цинковое сырье в основном формируется из лома оцинкованных стальных изделий и цинковых сплавов. Оцинкованный лом чаще всего переплавляют в дуговых сталеплавильных печах. От одной тонны выплавленной стали образуется порядка 15–25 кг цинксодержащей пыли с содержанием цинка около 20 мас. % [4]. Вторичную цинксодержащую пыль перерабатывают по известным технологиям вельцева-ния с получением цинксодержащей вельц-окиси [5–7]. Вельц-окись от пыли ДСП содержит 50–60 мас. % цинка и незначительные количество железа (около 5 мас. %) и свинца (2–5 мас. %). Прямое сернокислотное выщелачивание вельц-окиси от пыли ДСП ограничено содержанием в ней галогенов, таких как хлорид-ион (до 5 мас. %) и фторид-ион (до 0,1–0,5 мас. %) [8]. Галогены приводят к технологическим отклонениям в процессе электролиза цинка [9, 10], наблюдается эффект «трудной сдирки» и повышенная коррозия электродного хозяйства [11–13].

Для удаления галогенов применяются технологии отмывки вельц-окиси в водном растворе или в водно-щелочном растворе [14, 15]. Также применяются технологии отмывки при высоких температурах и давлении в автоклаве [8, 14]. Метод отмывки основан на взаимодействии хлоридов и фторидов металлов со щелочью для перевода галогенов в раствор. При этом металлы в основном остаются в целевом продукте – отмытой вельц-окиси. Технологии отмывки требует утилизации значительного количество сточных вод. Альтернативным способом удаления галогенов является технология пирометаллургической прокалки вельц-окиси. Метод удаления галогенов из вельц-окиси основан на разности температур испарения хлоридов и фторидов металла по сравнению с температурами испарения оксидов цинка и свинца. Температура прокалки поддерживается на уровне 750–1100 °С и создается за счет горения природного газа [9, 16, 17].

Микроволновый нагрев является перспективным методом для термической обработки вельц-окиси. Микроволновый нагрев широко применяется в пищевой, резинотехнической и текстильной промышленности, а также в процессах высушивания древесины и пиломатериалов [18, 19]. Ведутся исследования применения микроволнового нагрева в металлургических процессах, таких как восстановление металлов из пиролюзита и пыли электродуго-вых печей, и ряда гидрометаллургических процессов выщелачивания [20–25].

Микроволновый нагрев является уникальным и имеет следующие преимущества [24]: высокая скорость нагрева, передача электромагнитной энергии, а не тепла, селективный нагрев материалов, объемный нагрев материалов.

Электромагнитное поле сверхвысокой частоты воздействует на материалы на молекулярном уровне. Диэлектрические свойства обрабатываемых материалов являются ключевыми параметрами, которые влияют на показатели нагрева материалов под действием электромагнитных волн. Взаимодействие микроволн с молекулярными диполями приводит к их вращению и разогреву за счет внутреннего сопротивления. Взаимодействие материалов с электромагнитным полем сверхвысокой частоты можно описать двумя важными параметрами: удельной поглощенной мощностью P , Вт / м 3 , и глубиной проникновения микроволн D , м. Они определяют равномерность нагрева материала. Величина Р рассчитывается по формуле

Р — а |^|2 = 2л/еое'tan5 |5|2, (1)

где σ – электропроводность материала, Ом –1 м –1 ; Е – напряженность электрического поля, В/м; f – частота электромагнитного излучения, Гц; е ' - действительная диэлектрическая проницаемость; ео - диэлектрическая постоянная, Ф/м; tan δ – тангенс угла диэлектрических потерь.

Тангенс угла диэлектрических потерь (tan δ), описывающий способность материала поляризоваться, поглощать электромагнитную энергию и нагреваться, может быть рассчитан по формуле "

tan5 = ^ , (2)

где е" - мнимая диэлектрическая проницаемость.

Поглощенная микроволновая энергия в материале преобразуется в тепло и приводит к повышению его температуры [26]. Скорость

Взаимодействие микроволн с различными материалами

Таблица 1

ДГ _ 2^/eoe ' tan 5|Ь'|2

At pCp ,

где Т – температура, К; t – время, с; ρ – плотность материала, кг/м 3 ; С Р – теплоемкость, Дж/(кг·К).

Глубина проникновения D определяет рас-

стояние от поверхности материала, при кото-

ром падающая мощность снижается наполовину. Глубина проникновения характеризует равномерность нагрева материала. Глубину проникновения можно рассчитать по формуле

D _

3^ o

^8,686л tan 5

C

^2л/72е7 (Vl+tan2 5-1)

Как видно из уравнения (4), чем больше значения тангенса угла потерь и действительной диэлектрической проницаемости, тем меньше глубина проникновения для определенной длины волны. Низкие значения часто-

ты электромагнитной волны и диэлектрической проницаемости материала будут приводить к объемному разогреву материала, а при увеличении значений этих параметров будет наблюдаться обратная зависимость.

Таким образом, физика взаимодействия

микроволн с материалами имеет первостепенное значение в процессе нагрева материалов. Проникновение микроволн в объем материала зависит от магнитной и диэлектрической проницаемости, частоты излучения, объема, температуры, мощности и размера частиц. Также необходимо учитывать, что микроволны взаимодействуют с разными материалами по-разному. В табл. 1 представлена общая сводка с описанием взаимодействия микроволн с различными материалами [27, 28].

Прозрачные материалы представляют собой материалы с низкими диэлектрическими

потерями, через которые микроволны проходят без каких-либо потерь. От непрозрачных материалов (электрических проводников) микроволны отражаются и не могут проникнуть внутрь (это свойство используется в радиолокационном обнаружении). Поглощающие материалы представляют собой материалы с высокими диэлектрическими потерями. В таких материалах микроволны поглощаются в различной степени в зависимости от значения коэффициента диэлектрических потерь. Поглощающие материалы имеют большое значение тангенса угла диэлектрических потерь, что способствует интенсивному нагреву таких материалов.

Целью работы является изучение воздействия электромагнитного поля сверхвысокой частоты на нагрев смесей цинксодержащих материалов, состоящих из оксида цинка, хлорида цинка и хлорида свинца.

Материалы и оборудование

Для термодинамического моделирования фазовых и химических превращений компонентов вельц-окиси при нагреве в окислительной среде использовали программный комплекс HSC Chemistry.

Цинксодержащие смеси готовили из следующих материалов: оксид цинка ZnO качества ЧДА по ГОСТ 10262; хлорид цинка ZnCl 2 качества ЧДА по ГОСТ 4529. В качестве дополнительного вещества, присущего вельц-окиси, добавляли хлорид свинца (II) PbCl 2 качества ИМП по CAS 7758-95-4. Долю каждого хлорида в смеси задавали на основании данных о содержании хлорид-ионов в вельц-окиси вельц-печей [16, 28].

Нагрев цинксодержащего продукта электромагнитным полем сверхвысокой частоты проводили с использованием модернизированной микроволновой печи Samsung, с потребляемой мощностью 1400 Вт, рабочей

частотой 2450 МГц и объемом камеры 28 л. Для улавливания газообразных и пылевидных возгонов, состоящих из хлоридов и оксидов, печь оснастили циклоном и санитарным водным скруббером. Для сохранения тепловой энергии внутри печи объем камеры футерован стекловолокном. Нагрев цинксодержащих продуктов осуществляли в корундовом тигле, расположенном в нижней части по центру камеры. Корундовый тигель выбран как огнеупорный материал, который имеет низкое поглощение электромагнитных волн СВЧ.

Химический состав образцов определяли на растровом электронном микроскопе Jeol JSM-7001F с энергодисперсионным анализатором Oxford Instrument.

Методика проведения эксперимента

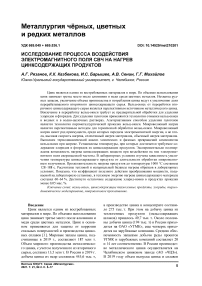

Модельную смесь (образец) готовили из оксида цинка, хлорида цинка и хлорида свинца и загружали в микроволновую печь согласно схеме на рис. 1.

Для контроля температуры образца в ходе нагрева применяли термопару типа КХА.

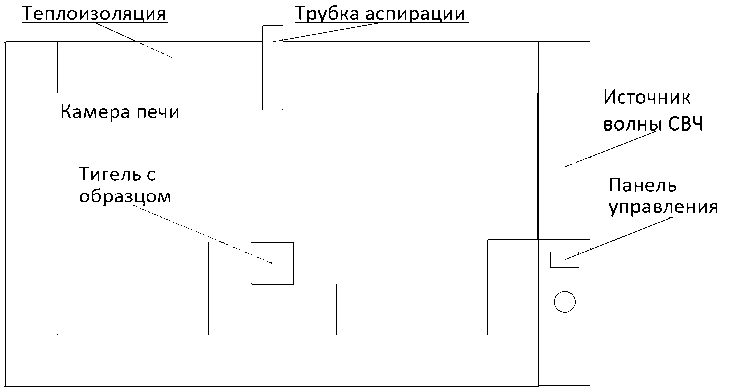

Расчет материальных балансов выполняли на основании результатов химического состава образцов до и после микроволнового прокаливания в электромагнитном поле. Для расчета теплового баланса нагрева цинксодержащих смесей использовали справочные данные по теплоемкости и массе веществ и данные о температурах нагрева материалов в экспериментальной установке. На рис. 2 представлена приближенная к реальности те-

Рис. 1. Схема расположения образца в печи при прокаливании

Рис. 2. Приближенная температурная модель нагрева составных частей и материалов в экспериментальной установке: Т 1 – температура образца; Т 2 – температура тигля; Т 3 – температура теплоизоляции; Т 4 – температура отходящего газа

пловая модель нагрева цинксодержащей смеси, температурные градиенты на рисунке отображают визуальный характер нагрева.

Условия проведения экспериментов определены по предварительным результатам ранее выполненных исследований [30]: мощность микроволновой печи 1400 Вт; исходная масса образца 20 г.

Термодинамический анализ химических и фазовых превращений в модельной смеси ZnO–ZnCl 2 –PbCl 2 –PbO

Целью термодинамического анализа является изучение изменения состава твердой и газообразной фаз в результате нагрева модельной смеси веществ.

В табл. 2 представлены данные об исходном составе системы для термодинамического расчета. Суммарная масса твердых веществ составила 68,9 кг. Количества воздуха и природного газа взяты по тепловому расчету для обеспечения температуры процесса на уровне 1000–1100 °С.

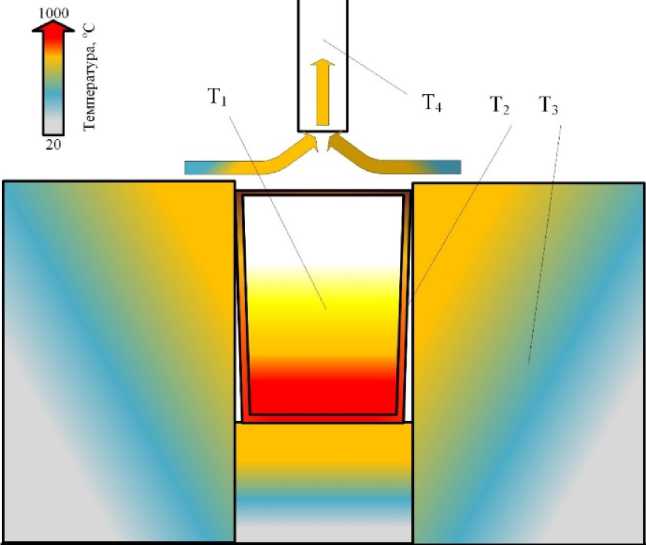

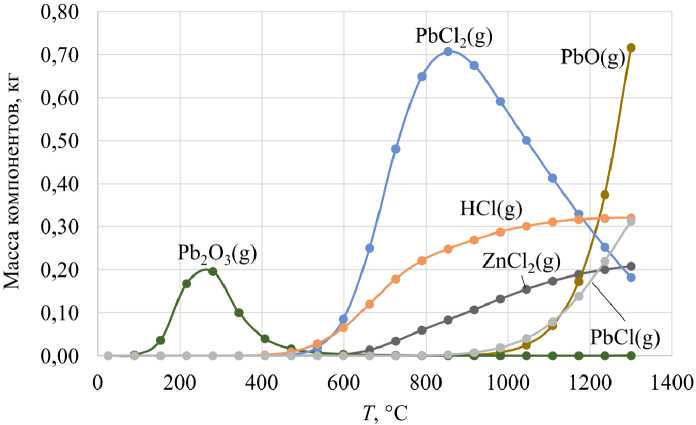

Результаты расчетов приведены в графической форме на рис. 3 и 4. Содержание доминирующих веществ, таких как ZnO в конденсированной части системы и CO 2 и H 2 O в газовой фазе, на графиках условно не показаны.

Видно, что уже при комнатной температуре хлорид свинца является более стабильным, чем хлорид цинка.

В твердой фазе основным компонентом, количество которого не изменяется при нагреве, является оксид цинка ZnO (на рис. 3 условно не показан). Хлориды цинка и свинца при нагреве постепенно переходят в газовую

Таблица 2

Исходные данные для термодинамического расчета

|

№ |

Вещество |

Содержание |

Доля, мас. % |

|

|

моль |

кг |

|||

|

1 |

Твердая фаза, в том числе: |

8160 |

69,4 |

100 |

|

1.1 |

ZnO (оксид цинка) |

791,5 |

64,4 |

92,86 |

|

1.2 |

ZnCl 2 (хлорид цинка) |

6,5 |

0,9 |

1,28 |

|

1.3 |

PbO (оксид свинца) |

17,3 |

3,9 |

5,58 |

|

1.4 |

PbCl 2 (хлорид свинца) |

0,7 |

0,2 |

0,29 |

|

2 |

Газовая фаза, в том числе: |

9375 |

264,8 |

100 |

|

2.1 |

N 2 + O 2 (воздух) |

8928,6 |

257,6 |

97,3 |

|

2.2 |

CH 4 (природный газ) |

401,8 |

6,4 |

2,4 |

|

2.3 |

H 2 O (пар) |

44,6 |

0,8 |

0,3 |

Рис. 3. Влияние температуры на массу веществ в твердой фазе

Рис. 4. Влияние температуры на массу веществ в газовой фазе

фазу. Интенсивное испарение хлорида свинца начинается в интервале температур 500– 600 °С, хлорида цинка – в интервале температур 700–800 °С. На графиках эти процессы проявляются как уменьшение массы соответствующих веществ в конденсированной фазе и увеличение их массы в газовой фазе. При температуре 1045 °С остаточное содержание хлорида свинца (II) и хлорида цинка (II) в конденсированной части системы составляет 0,03 и 0,001 мас. % соответственно.

Основными компонентами газовой фазы являются диоксид углерода СО 2 и водяной пар H 2 O, образующиеся от сгорания природного газа. Пар взаимодействует с хлоридами, образуя хлороводород HCl в газовой фазе.

При температурах выше 1000 °С в газовую фазу начинает переходить оксид свинца (II).

Из расчётов следует, что в результате прокалки содержание хлорид-иона в твердом продукте может быть снижено до 0,01 мас. %.

Влияние электромагнитного поля СВЧ на нагрев образцов

Температуру образцов цинксодержащих смесей во время нагрева электромагнитным полем СВЧ контролировали с помощью термопары типа КХА и высокоомного электронного мультиметра (рис. 5).

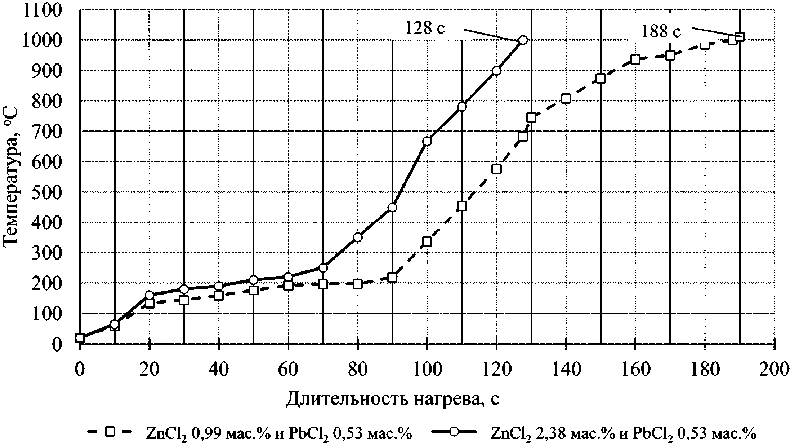

Выполнено измерение температуры в двух образцах, отличающихся содержанием хлорида цинка: образец № 1 – 0,99 мас. %

Рис. 5. Внешний вид тигля с образцом и термопарой в момент завершения прокаливания

Рис. 6. Температура образцов в зависимости от длительности нагрева электромагнитным полем СВЧ

ZnCl 2 ; образец № 2 – 2,38 мас. % ZnCl 2 . Концентрация хлорида свинца 0,53 мас. % в обоих образцах, остальное – оксид цинка. Зависимости температуры нагрева образцов от времени представлены на рис. 6.

Температурные зависимости имеют одинаковый характер для разных образцов. При этом начало интенсивного нагрева образца № 1 с меньшим содержанием хлорида цинка начинается на 30 с позже, чем образца № 2 с большим содержанием хлорида цинка. На интервале интенсивного увеличения температуры от 300 до 800 °С разница между линиями нагрева образцов № 1 и № 2 сохраняется на уровне 30 с.

По результатам контроля температуры рассчитана средняя скорость нагрева образцов цинксодержащих смесей до температуры 1000 °С: образец № 1 – 5,3 °С/с; образец № 2 – 7,8 °С/с. Образец № 2 с большим содержанием хлорида цинка имеет более высокую скорость нагрева. Хлорид цинка имеет большую степень преобразования энергии электромагнитной волны СВЧ в тепловую энергию, поэтому, чем больше хлорида цинка в смеси, тем более интенсивно нагревается образец.

Материальный баланс процесса прокалки цинксодержащих смесей

В табл. 3 и 4 приведены результаты расчёта материальных балансов на основании

Таблица 3

Материальный баланс СВЧ-прокаливания образца № 1

|

№ |

Наименование |

Ед. изм. |

Знач. |

Масса, г |

Содержание Cl, % |

|||

|

Zn |

Pb \ |

Cl \ |

O |

|||||

|

ЗАГРУЖЕНО: |

||||||||

|

1 |

ZnO |

г |

19,64 |

15,78 |

– |

– |

3,86 |

– |

|

2 |

ZnCl 2 |

г |

0,19 |

0,09 |

– |

0,10 |

– |

– |

|

3 |

PbCl 2 |

г |

0,11 |

– |

0,08 |

0,03 |

– |

– |

|

Итого загружено |

г |

19,94 |

15,87 |

0,08 |

0,13 |

3,86 |

0,65 |

|

|

ПОЛУЧЕНО: |

||||||||

|

1 |

Прокаленный продукт, в т. ч.: |

г |

19,13 |

15,35 |

0,02 |

0,01 |

3,76 |

0,04 |

|

ZnO |

г |

19,10 |

15,35 |

– |

– |

3,76 |

– |

|

|

ZnCl 2 |

г |

0,0 |

0,0 |

– |

0,0 |

– |

– |

|

|

PbCl 2 |

г |

0,03 |

– |

0,02 |

0,01 |

– |

– |

|

|

2 |

Возгоны, в т. ч.: |

г |

0,81 |

0,52 |

0,06 |

0,12 |

0,11 |

15,12 |

|

ZnO (пылеунос) |

г |

0,54 |

0,43 |

– |

– |

0,11 |

– |

|

|

ZnCl 2 |

г |

0,19 |

0,09 |

– |

0,10 |

– |

– |

|

|

PbCl 2 |

г |

0,08 |

– |

0,06 |

0,02 |

– |

– |

|

|

Итого получено |

г |

19,94 |

15,87 |

0,08 |

0,13 |

3,86 |

– |

|

Таблица 4

Материальный баланс СВЧ-прокаливания образца № 2

Концентрация хлорид-иона в прокаленных образцах составила менее 0,05 мас. %.

Тепловой баланс нагрева цинксодержащих продуктов

Расчет теплового баланса нагрева цинксодержащих смесей электромагнитным полем СВЧ позволяет определить ключевые параметры микроволнового процесса: выходную мощность микроволн и коэффициент полезного действия. Выходная мощность микроволновой печи – это энергия, которая поглощается из электромагнитного поля СВЧ и преобразуется в тепловую энергию. В исследованиях с цинксодержащими смесями энергия расходуется на: процессы прокаливания (нагрев оксида и хлоридов, плавление и испарение хлоридов); нагрев тигля; нагрев тепло- изоляционного материала; нагрев аспирационного газа.

Коэффициент полезного действия рассчитывается по уравнению n = ^, (5) г печи где Pпечи – установленная мощность микроволновой печи, Вт; P – выходная мощность микроволновой печи, Вт.

Результаты расчёта теплового баланса для образцов цинксодержащих смесей № 1 и № 2 приведены в табл. 5 и 6 соответственно.

Из результатов расчетов тепловых балансов следует, что образец № 2, содержащий большее количество хлорида цинка, имеет больший выход мощности. Также это подтверждается более интенсивным нагревом образца № 2. Коэффициенты полезного действия преобразования энергии электромагнитного поля в тепловую имеют следующие значения: для образца № 1 – 60 %; для образца № 2 – 64 %.

Таблица 5

Тепловой баланс для образца № 1 (содержит 0,99 мас. % ZnCl 2 )

|

ПРИХОД |

Вт |

РАСХОД |

Вт |

% |

|

Выходная мощность. Поглощение электромагнитной волны СВЧ и её преобразование в тепловую энергию |

834 |

Тепло на процесс прокалки |

76 |

9,1 |

|

Потери на нагрев тигля |

596 |

71,5 |

||

|

Потери на нагрев теплоизоляции |

31 |

3,7 |

||

|

Потери тепла с отходящим газом |

131 |

15,7 |

||

|

Итого приход |

834 |

Итого расход |

834 |

100,0 |

Таблица 6

Тепловой баланс для образца № 2 (содержит 2,38 мас. % ZnCl 2 )

|

ПРИХОД |

Вт |

РАСХОД |

Вт |

% |

|

Выходная мощность. Поглощение электромагнитной волны СВЧ и её преобразование в тепловую энергию |

902 |

Тепло на процесс прокалки |

115 |

12,7 |

|

Потери на нагрев тигля |

686 |

76,1 |

||

|

Потери на нагрев теплоизоляции |

36 |

4,0 |

||

|

Потери тепла с отходящим газом |

65 |

7,2 |

||

|

Итого приход |

902 |

Итого расход |

902 |

100,0 |

Заключение

С использованием программного комплекса HSC Chemistry выполнен термодинамический анализ изменения состава цинксодержащих модельных смесей системы ZnO–ZnCl 2 –PbCl 2 –PbO при нагреве до 1300 °С. Установлено, что интенсивное испарение хлорида свинца начинается в интервале температур 500–600 °С, хлорида цинка в интервале температур 700–800 °С. При температуре выше 1000 °С содержание хлорид-иона в конденсированных продуктах прокалки может быть снижено до 0,01 мас. %.

В лабораторных условиях исследованы процессы нагрева электромагнитным полем сверхвысокой частоты образцов цинксодержащих смесей системы ZnO–ZnCl2–PbCl2, со- держащих 0,99 и 2,53 мас. % ZnCl2. Средняя скорость нагрева составила 5,3 и 7,8 °С/с соответственно.

По результатам экспериментальных исследований выполнены расчеты материального и теплового балансов. Установлено, что при длительности прокаливания 600 с в прокаленных продуктах остаточное содержание хлорид-иона составило менее 0,05 мас. %. Коэффициент полезного действия установки по преобразованию энергии электромагнитного поля в тепловую энергию составил 60–64 %.

Исследование выполнено при финансовой поддержке РФФИ в рамках научного проекта № 19-38-90260.

Список литературы Исследование процесса воздействия электромагнитного поля СВЧ на нагрев цинксодержащих продуктов

- U.S. Geological Survey, 2020, Mineral commodity summaries 2020: U.S. Geological Survey. – 200 p. DOI: 10.3133/mcs2020

- Государственный доклад «О состоянии и использовании минерально-сырьевых ресурсов Российской Федерации в 2019 году». – http://www.mnr.gov.ru/docs/o_sostoyanii_i_ispolzovanii_mineralno_syrevykh_resursov_rossiyskoy_federatsii/gosudarstvennyy_doklad_o_sostyanii_i_ispolzovanii_mineralno_syrevykh_resursov_rossiyskoy_federatsii/ (дата обращения: 04.05.2021).

- Ковязин, А.А. Серонкислое выщелачивание медеплавильных пылей / А.А. Ковязин, С.В. Гимгин, С.А. Краюхин // Пром-Инжиниринг. – 2018. – С. 138–140.

- Dust formation in electric arc furnace: birth of the particles / A.G. Guézennec et al. // Powder technology. – 2005. – Vol. 157, no. 1-3. – P. 2–11. DOI: 10.1016/j.powtec.2005.05.006

- Ryazanov, A.G. The Effect of Temperature and Roasting Time on the Conversion of Zinc Ferrite to Zinc Oxide in the Electric Arc Furnace Dust / A.G. Ryazanov, A.V. Senin, N.A. Kornilov // IOP Conference Series: Materials Science and Engineering. – IOP Publishing, 2020. – Vol. 969, no. 1. – P. 012–040. DOI: 10.1088/1757-899X/969/1/012040

- Технология переработки пыли электродуговых печей ОАО «Северсталь» в вельц-комплексе ОАО «ЧЦЗ» / А.М. Паньшин, Л.И. Леонтьев, П.А. Козлов и др. // Экология и промышленность России. – 2014. – № 11. – С. 4–6. DOI: 10.18412/1816-0395-2012-11-4-6

- Queneau, P.B. Recycling lead and zinc in the United States / P.B. Queneau, R. Leiby, R. Robinson // World of Metallurgy-ERZMETALL. – 2015. – Vol. 68. – P. 149.

- Gamroth, M. SDHL waelz technology: state of the art for recycling of zinccontaining residues / M. Gamroth, K. Mager // Proceedings LEAD-ZINC ‘2010, TMS, Vacouver, Kanada. – 2010. – С. 861.

- Снурников, А.П. Гидрометаллургия цинка / А.П. Снурников. – М.: Металлургия, 1981. – 384 с.

- Кляйн, С.Э. Извлечение цинка из рудного сырья: учеб. / С.Э. Кляйн, П.А. Козлов, С.С. Набойченко. – Екатеринбург: Изд-во: УГТУ-УПИ, 2009. – 491 с.

- Buarzaiga M. An investigation of the failure mechanisms of aluminum cathodes in zinc electrowinning cells: dis. – University of British Columbia, 1999. DOI: 10.14288/1.0078757

- Егоров, В.В. Исследование и разработка технологии очистки растворов цинкового производства от фторид-ионов: дис. … канд. техн. наук: 05.16.02 / В.В. Егоров. – Екатеринбург, 2018.

- Lashgari, M. Lead-silver anode degradation during zinc electrorecovery process: chloride effect and localized damage / M. Lashgari, F. Hosseini // Journal of Chemistry. – 2013. – Vol. 2013. DOI: 10.1155/2013/538462

- Nyberg, J. Challenges for non-ferrous industry – less waste and recovering more metals / J. Nyberg // World of Metallurgy – ERZMETALL. – 2019. – Vol. 72, no. 3. – P. 158–166.

- Working Experience on the New WOX Washing and Leaching Plant at ZGH Boleslaw SA, Poland / A. Selke, L. Stencel, M. Fatyga et al. // Proceedings of the 3rd Pan American Materials Congress. – Springer, Cham, 2017. – P. 661–668. DOI: 10.1007/978-3-319-52132-9_66

- Асадулин, Р.Р. Освоение в ПАО «ЧЦЗ» технологии прокалки вельц-оксида / Р.Р. Асадулин, А.Е. Павлюк, О.В. Беляков // Цветные металлы. – 2020. – No. 5. – P. 43–50. DOI: 10.17580/tsm.2020.05.07

- Comparison of oxidative roasting and alkaline leaching for removing chloride and fluoride from brass ashes / J.M. Martins, A.J.B. Dutra, M.B. Mansur, A.S. Guimarães // Hydrometallurgy. – 2021. DOI: 10.1016/j.hydromet.2021.105619

- Промышленное применение СВЧ-нагрева / О. Морозов, А. Каргин, Г. Савенко и др. // Электроника: наука, технология, бизнес. – 2010. – № 3 (101). – С. 110–113.

- Рахманкулов, Д.Л. Применение микроволнового излучения для сушки дерева и пиломатериалов / Д.Л. Рахманкулов, С.Ю. Шавшукова, И.Н. Вихарева // Башкирский химический журнал. – 2008. – Т. 15, № 1.

- Microwave-assisted reduction of electric arc furnace dust with biochar: an examination of transition of heating mechanism / Q. Ye, Z. Peng, G. Li et al. // ACS Sustainable Chemistry & Engineering. – 2019. – Vol. 7, no. 10. – P. 9515–9524. DOI: 10.1021/acssuschemeng.9b00959

- Investigation on microwave carbothermal reduction behavior of low-grade pyrolusite / G. Chen, Y. Ling, Q. Li et al. // Journal of Materials Research and Technology. – 2020. – Vol. 9, no. 4. – P. 7862–7869. DOI: 10.1016/j.jmrt.2020.05.097

- Pilot-scale study on enhanced carbothermal reduction of low-grade pyrolusite using microwave heating / K.Q. Li, J. Chen, J.H. Peng et al. // Powder Technology. – 2020. – Vol. 360. – P. 846–854. DOI: 10.1016/j.powtec.2019.11.015

- Ушаков, А.О. Исследование процесса воздействия СВЧ-излучения на оксиды урана в воздушной и восстановительной атмосферах / А.О. Ушаков, О.А. Ожерельев // Известия высших учебных заведений. – 2021. – Т. 64, № 2-2.

- Рыбаков, К.И. Эффекты воздействия электромагнитного поля в процессах высокотемпературной микроволновой обработки материалов: дис. … д-ра физ.-мат. наук / К.И. Рыбаков. – Н. Новгород: Институт прикладной физики Российской академии наук, 2013.

- The Effects of Microwave-Assisted Leaching on the Treatment of Electric Arc Furnace Dusts (EAFD) / M. Laubertova, T. Havlik, L. Parilak et al. // Archives of Metallurgy and Materials. – 2020. – Vol. 65. DOI: 10.24425/amm.2020.131733

- Bykov, Y.V. High-temperature microwave processing of materials / Y.V. Bykov, K.I. Rybakov, V.E. Semenov // Journal of Physics D: Applied Physics. – 2001. – Vol. 34, no. 13. – P. R55. DOI: 10.1088/0022-3727/34/13/201

- Microwave processing of materials and applications in manufacturing industries: a review / S. Singh, D. Gupta, V. Jain, A.K. Sharma // Materials and Manufacturing Processes. – 2015. – Vol. 30, no. 1. – P. 1–29. DOI: 10.1080/10426914.2014.952028

- Быков, Ю.В. Микроволновая высокотемпературная обработка материалов / Ю.В. Быков, К.И. Рыбаков, В.Е. Семенов // Вакуумная СВЧ электроника: сборник обзоров. – 2002. – С. 26–33.

- Освоение технологии прокалки вельц-оксида в трубчатой вращающейся печи / А.М. Дегтярев, Д.А. Ивакин, Ю.П. Шумилин, С.П. Майоров // Цветные металлы. – 2015. – № 5. – С. 31–35. DOI: 10.17580/tsm.2015.05.06

- Ryazanov, A.G. Purification of Zinc Oxide from Chlorides Using Microwave Radiation / A.G. Ryazanov, A.V. Senin, D.M. Galimov // Key Engineering Materials. – Trans Tech Publications Ltd, 2021. – Vol. 887. – P. 172–177. – https://www.scientific.net/Paper/Preview/575577 (дата обращения: 08.04.2021).