Исследование процесса вытягивания ленты из длинноволокнистого хлопка на ленточных машинах

Автор: Катович Оксана Михайловна, Медвецкий Сергей Сергеевич, Скобова Наталья Викторовна

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 1 (16), 2009 года.

Бесплатный доступ

В статье рассматриваются вопросы оптимизации технологических параметров работы ленточной машины RSB-D30 при переработке ленты из длинноволокнистого хлопка. Проведен анализ кривых утонения ленты, полученной при различных скоростях выпуска, в результате которых определены оптимальные режимы работы ленточной машины, обеспечивающие равномерный сдвиг волокон в процессе вытягивания. По результатам оптимизации разработаны технологические режимы работы ленточной машины и представлены качественные характеристики ленты, выработанной при этих режимах.

Параметры работы, текстильные материалы, ленточная машина, оптимизация технологических процессов, линейная плотность лент, длинноволокнистый хлопок, волокнистые ленты, характеристики лент, распрямленность волокон, неровнота лент, утонение лент, кривые утонения, rsb-d30 (машина)

Короткий адрес: https://sciup.org/142184567

IDR: 142184567

Текст научной статьи Исследование процесса вытягивания ленты из длинноволокнистого хлопка на ленточных машинах

При производстве пряжи малой линейной плотности (7.5-15.6 текс) из длинноволокнистого хлопка одной из наиболее важных задач является получение полуфабрикатов с малой неровнотой по линейной плотности и хорошей распрямленностью волокон. Данные характеристики полуфабрикатов обеспечиваются правильным выбором параметров работы вытяжных приборов. Назначение пряжи данного ассортимента - производство экологически чистых гардинных изделий из натурального сырья.

На кафедре «ПНХВ» совместно со специалистами ОАО «Гронитекс» проведена работа, целью которой являлась разработка режимов работы ленточной машины RSB-D30 (ф. Rieter), позволяющих получать ленту из длинноволокнистого хлопка 1 типа I сорта, селекционного сорта Аш-25 с высокой степенью распрямленности волокон и малой неровнотой по линейной плотности. В условиях ОАО «Гронитекс» ранее проводились исследования по выбору оптимальных параметров работы ленточной машины RSB-D30 при переработке средневолокнистого хлопка.

Одним из методов анализа процесса вытягивания является исследование кривых утонения, на основании которых можно определить оптимальные параметры заправки вытяжного прибора. По виду кривой утонения можно судить о характере движения волокон в вытяжном приборе. На вид кривой утонения влияет состав входящего продукта по длине волокон, структура и неровнота входящего продукта, распрямлённость волокон перед вытягиванием, вытяжка и разводка.

Проводился анализ кривых утонения для лент, полученных при различных частных вытяжках в предварительной зоне вытягивания и при скорости выпуска ленты V=450 м/мин, 550 м/мин и 650 м/мин. Кривая утонения для каждого опытного варианта ленты сравнивалась с теоретической кривой утонения.

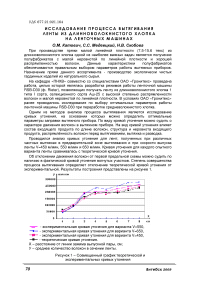

Об отклонении движения волокон от первой предельной схемы можно судить по наличию в фактической кривой утонения вогнутых участков. Степень совершенства процесса вытягивания определяет отклонение теоретической кривой утонения от экспериментальной. Результаты построения представлены на рисунке 1.

- экспериментальная кривая утонения для варианта V=550, —♦— - экспериментальная кривая утонения для варианта V=650, -*- - экспериментальная кривая утонения для варианта V=450, —■— - теоретическая кривая утонения.

Х – расстояние от линии зажима выпускной пары, см;

У – среднее количество волокон в сечении ленты.

Рисунок 1 – Совмещенный график теоретической и экспериментальных кривых утонения

В качестве критерия для оценки отклонения экспериментальной кривой утонения от теоретической предлагается использовать среднее значение относительного отклонения масс сантиметровых отрезков, значение которого рассчитывается по формуле:

S = 100% Z I тТi - тФi

S = ∑ (1)

Z i =1 тТi

, где mТi и mФi – соответственно, теоретическая и фактическая массы i-того отрезка волокнистой мычки; Z – количество отрезков, на которые нарезается волокнистая мычка.

Если параметр S меньше 10%, то протекание процесса вытягивания можно считать удовлетворительным. В противном случае необходимо изменить параметры работы вытяжного прибора.

Установлено, что при скорости V=450 м/мин - S=8,82%; при скорости V=550 м/мин - S=9,2%; при скорости V=650 м/мин - S=17,01%.

Таким образом, при теоретическом анализе кривых утонения установлено, что лента с наилучшими характеристиками формируется при скорости выпуска 450 м/мин и 550 м/мин. При этом относительное отклонение масс не превышает 10%. При большей скорости отклонение увеличивается, т.к. при увеличении скорости выпуска ленты увеличивается биение вытяжных цилиндров, соответственно повышается неровнота.

Для определения качественных характеристик ленты с учётом рекомендаций полученных в результате построения и анализа кривой утонения на ленточной машине RSB-D30 проведён двухфакторный эксперимент по матрице Коно с 9 опытами по 2 повторности в каждом. В качестве входных факторов были приняты частная вытяжка в задней зоне вытягивания (Х 1 ) и скорость выпуска ленты (Х 2 ). В качестве выходных параметров исследовали распрямленность волокон, неровноту ленты на коротких и на метровых отрезках. Уровни варьирования факторов представлены в таблице 1.

В качестве выходных параметров исследовали распрямленность волокон ленты, неровноту ленты на коротких и метровых отрезках по прибору Устер.

Полученные данные эксперимента обрабатывались с помощью прикладных программ на ЭВМ. Зависимости входных факторов от выходного параметра описывались полиномом второго порядка.

Таблица 1 - Уровни варьирования факторов

|

Параметр |

Уровни варьирования факторов |

||

|

-1 |

0 |

1 |

|

|

Частная вытяжка в первой зоне вытягивания, Х 1 |

1,16 |

1,28 |

1,41 |

|

Скорость выпуска ленты, м/мин, Х 2 |

450 |

550 |

650 |

Полученные регрессионные модели зависимости выходных параметров от входных факторов имеют вид:

-

- распрямленность волокон ленты

R=0.84+0.015 ⋅ X 1 -0.035 ⋅ X 12

-

- неровнота ленты на метровых отрезках

CV 1 =0.55+0.076 ⋅ X 1 -0.13 ⋅ X 2 +0.105 ⋅ X 12 ⋅ X 2

-

- неровнота ленты на коротких отрезках

CV KOR =2.54+0.213 ⋅ X 1 -0.193 ⋅ X 2 -0.07 ⋅ X 1 ⋅ X 2 +0.079 ⋅ X 12

При анализе регрессионных уравнений установлено, что наибольшее влияние на все выходные параметры оказывает частная вытяжка в предварительной зоне вытягивания.

При минимальной вытяжке (1,16) распрямленность волокон в ленте составляет 0,79, неровнота на метровых отрезках 0,474%, неровнота на коротких отрезках – 2,4%. При увеличении вытяжки до 1,41 распрямленность увеличивается до 0,82, неровнота на метровых отрезках увеличивается до 0,626 , на коротких отрезках до 3,45%. Это объясняется тем, что, увеличивая вытяжку в предварительной зоне вытягивания, уменьшается вытяжка в основной зоне вытягивания. При этом происходит резкий сдвиг волокон в предварительной зоне, обеспечивая появление дополнительной неровноты от вытягивания. Наиболее оптимальным вариантом является установление вытяжки на нулевом уровне – 1,28, это позволит постепенно подготовить продукт к основному вытягиванию. Тогда распрямленность волокон составит 0,84, неровнота на метровых отрезках – 0,42%, неровнота на коротких отрезках – 2,54%. Математическая оптимизация результатов эксперимента проведена в программе компьютерной алгебры «Maple 9.5». Рекомендуемые параметры наработки ленты на ленточной машине RSB-D30 представлены в таблице 2. Характеристики ленты, полученной по данным технологическим режимам, представлены в таблице 3.

Таблица 2 - Рекомендуемые режимы работы ленточной машины RSB-D30

|

Технологические параметры |

Величина |

|

Частная вытяжка в предварительной зоне вытягивания |

1,28 |

|

Скорость выпуска, м/мин |

550 |

|

Частная вытяжка в активной зоне вытягивания |

4,68 |

|

Общая вытяжка |

6 |

|

Масса ленты в тазу, кг |

19 |

|

Диаметр таза, мм |

450 |

|

Число сложений |

6 |

Таблица 3 - Качественные характеристики ленты со второго ленточного перехода

|

Технологические параметры |

Величина |

|

Распрямленность волокна |

0,82 |

|

Неровнота ленты по линейной плотности на метровых отрезках, % |

0,45 |

|

Неровнота ленты по линейной плотности на коротких отрезках, % |

2,31 |

|

Линейная плотность выпускаемой ленты, ктекс |

4 |

Таким образом, данные, полученные при анализе кривых утонения, подтверждаются экспериментальными исследованиями по оптимизации параметров работы ленточной машины RSB-D30: оптимальной скоростью выпуска является 550 м/мин и частная вытяжка в предварительной зоне вытягивания – 1,28.

ВЫВОДЫ

Рассмотрены вопросы оптимизации технологических параметров работы ленточной машины RSB-D30 при переработке ленты из длинноволокнистого хлопка. Проведен анализ кривых утонения ленты, полученной при различных скоростях выпуска, в результате которых определены оптимальные режимы работы ленточной машины, обеспечивающие равномерный сдвиг волокон в процессе вытягивания. Полученные при анализе кривых утонения данные подтверждены экспериментально, путем оптимизации технологического процесса. По результатам оптимизации разработаны технологические режимы работы ленточной машины и представлены качественные характеристики ленты, выработанной при этих режимах.

Список литературы Исследование процесса вытягивания ленты из длинноволокнистого хлопка на ленточных машинах

- Прядение хлопка и химических волокон (проектирование смесей, приготовление холстов, чесальной и гребенной ленты): учебник для втузов/И. Г. Борзунов [и др.]. ─ 2-е изд., перераб. и доп.-Москва: Легкая и пищевая промышленность, 1982. ─ 376 с.

- Рыклин, Д. Б. Технология и оборудование для производства волокнистой ленты: учебное пособие/Д. Б. Рыклин.-Витебск: УО «ВГТУ», 2008. -267 с.

- Севостьянов, А. Г. Методы и средства исследований механико -технологических процессов текстильной промышленности: учебник для вузов текстильной промышленности/А. Г. Севостьянов.-Москва: Легкая индустрия, 1980. -392 с.

- Коган, А. Г. Новое в технике прядильного производства: учебное пособие/А.Г. Коган, Д. Б. Рыклин, С. С. Медвецкий. -Витебск: УО «ВГТУ», 2005. -195 с.