Исследование процессов резания при обработке глубоких отверстий в полимерах

Автор: Соловьев Александр Александрович, Наумов Александр Владимирович, Стукач Александр Васильевич

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Диагностика и ремонт

Статья в выпуске: 1 (23), 2013 года.

Бесплатный доступ

Проведены исследования процессов резания полимеров при сверлении глубоких отверстий. Определены силы резания, деформации сверла и полимерного материала в среде Solidworks.

Сверление, глубокое отверстие, сила резания, деформации

Короткий адрес: https://sciup.org/148186050

IDR: 148186050 | УДК: 621.002.3

Текст научной статьи Исследование процессов резания при обработке глубоких отверстий в полимерах

В практике сервисного обслуживания сложной бытовой техники, промышленного технологического оборудования и разнообразных станков необходимо выполнять такие операции, как сверление отверстий в пластмассах. Особенность обработки термопластических полимеров, в частности полиамидов, заключается в том, что они обладают повышенной адгезией к металлам при повышенных температурах. Это накрадывает свои отпечатки на технологию выполнения операций лезвийной обработки отверстий. Особую сложность представляет обработка глубоких отверстий. Сверло по сравнению с другими режущими инструментами работает в довольно тяжелых условиях, так как при сверлении затрудняется отвод стружки и подвод смазочно-охлаждающей жидкости.

В справочной литературе по выбору режимов резания даются рекомендации для выбора подачи и скорости резания для сверл диметром более 5 мм. В тоже время в современном оборудовании часто встречаются конструкции деталей имеющих глубокие отверстия от 2 до 5 мм. На практике приходится подби- рать режимы резания экспериментально, что приводит к появлению брака и снижению срока службы изделий.

Обработка отверстий лезвийным инструментом вызывает в обрабатываемой детали повышение температуры и как следствие возникновение напряжений и соответствующих перемещений. В современной литературе имеются работы посвященные возникновению термических напряжений в термопластах [1,2,3]. Эти работы посвящены изучению и влиянию остаточных напряжений в тонких антифрикционных покрытиях из наполненных и модифицированных полиамидов. Приводятся методики расчета величины напряжений. В научных трудах [4,5,6] приводятся методика экспериментального исследования износостойкости щеточного ворса выполненного из полипропиленового материала и сделана попытка определения силового взаимодействия щеток коммунальных машин с дорожным покрытием. Общим для этих работ является то, что они показывают, насколько сложные процессы проис- ходят в полимерных материалах под воздействием силовых факторов и температуры.

Исследование процессов резания при лезвийной обработке глубоких отверстий осуществлялось на модернизированной установке, описанной в работе [7]. Для исследований были подобраны следующи е материалы: полиамид 6 – блочный; полиамид, модифицированный порошковыми металлами и углеродным наноматериалом С 60 и фторопластом. Фторопласт интересен тем, что он обладает стабильными значениями коэффициента сухого трения в широком диапазоне температур. Это позволяет более точно определить работу, связанную с резанием полимера и силы трения ленточек о боковую поверхность отверстий.

Основными элементами резания при сверлении являются: скорость и глубина резания, подача, толщина и ширина стружки. В процессе эксп еримента фиксировалась температура сверла, полимера и величина тока, потребляемая электродвигателем. Величина напряжения, подаваемая к электродвигателю, для каждого опыта оставалась постоянной на протяжении всего эксперимента. Это обеспечивалось источником постоянного тока со встроенным стабилизатором. Усилие подачи было 47, 5 Н.

Во время экспериментов регистрировались значения тока, потребляемого электродвигателем. Показания оцифровывались мультиметром, совместимым с персональным компьютером и записывались в виде Excel – файла. Одновременно записывалась осциллограмма, представленная на рис.1.

Рисунок 1. Осциллограмма сил резания

Опыты проводились со сверлами диаметром - 2 мм. Глубина сверления составляла 12 мм. Частота вращения шпинделя была фиксированной и имела следующие обороты: 180, 420, 780, 1020 и 1380 об/мин.

Скорость резания V - путь перемещения режущей кромки сверла относительно обрабатываемой заготовки в единицу времени - опре-деля ется по формуле:

_ nDn V , 1000

где: V – скорость резания, м/мин; D – диаметр сверла, мм; n – частота вращения сверла, об/мин.

Опыт условно разделяли на два этапа. На первом происходило заглубление сверла за счет создаваемого осевого усилия, и осуществлялся процесс сверления главными образующими режущими кромками сверла. Режимы резания поддерживались такими, при которых удаленный материал имел форму сливной стружки. На втором этапе осевое перемещение сверла прекращалось, и в работе участвовали боковые ленточки сверла. За счет рения ленточек о боковые стенки отверстия происходил нагрев сверла и материала.

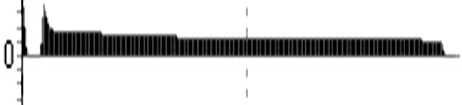

В установке для исследований привода шпинделя осуществляется электродвигателем постоянного тока . Это позволяет определить мощность затрачиваемую непосредственно на резание полимерного материала. Зная длину стружки можно определить величину работы затрачиваемой на резание и как результат силу резания. На рис. 2. представлена зависимость изменения силы резания от частоты вращения шпинделя.

Рисунок 2. Зависимость силы резания для фторопласта 4Д от частоты вращения шпинделя

А.А. Соловьев ,А.В.Наумов, А.В.Стукач

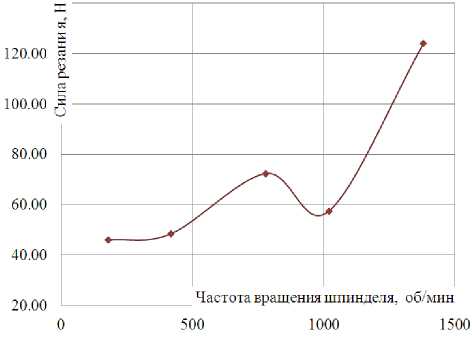

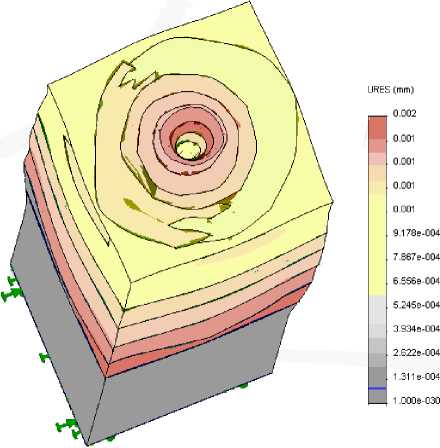

Результаты проведенных экспериментов позволили в среде в Solidworks получить картину де формации сверла, представленную на рис.3, и полимерного материала показанного на рис.4.

Рисунок 2. Деформация сверла

Рисунок 3. Деформация полимерного материала

Анализ полученных результатов позволяет сделать вывод о том, что наибольшим деформациям подвержена формообразующая часть сверла и область поверхности начала сверления.