Исследование прочности оптических волокон после удаления первичного защитного упрочняющего покрытия разными методами

Автор: Дашков М.В., Евтушенко А.С., Никулина Т.Г., Яблочкин К.А.

Журнал: Инфокоммуникационные технологии @ikt-psuti

Рубрика: Линии связи и волоконно-оптические технологии телекоммуникаций

Статья в выпуске: 3 (91) т.23, 2025 года.

Бесплатный доступ

На сегодняшний день наблюдается широкое применение телекоммуникационного оптического волокна в сенсорных системах. Применение оптического волокна в ряде приложений требует удаления защитного упрочняющего покрытия. Существуют разные способы очистки оптического волокна, но очевидно, что любой способ снятия покрытия приводит к снижению его прочности. В работе представлены результаты исследования прочности оптического волокна на разрыв после удаления защитного покрытия тремя наиболее распространенными способами. Исследованы образцы волокон после удаления покрытия стандартным механическим способом – при помощи стриппера, химическим способом – при помощи метилена хлористого и лазерной очисткой на установке с числовым программным управлением. Показано, что наименьшее снижение прочности телекоммуникационного оптического волокна обеспечивает химический способ удаления защитного покрытия.

Оптическое волокно, прочность при разрыве, распределение Вейбулла, защитное упрочняющее покрытие, метилен хлористый, стриппер, лазер

Короткий адрес: https://sciup.org/140313579

IDR: 140313579 | УДК: 621.391:621.315:681.7.068 | DOI: 10.18469/ikt.2025.23.3.02

Текст научной статьи Исследование прочности оптических волокон после удаления первичного защитного упрочняющего покрытия разными методами

На сегодняшний день наблюдается широкое применение волоконно-оптических технологий в передовых областях техники, в том числе, и в сенсорной фотонике. Телекоммуникационные оптические волокна (ОВ) применяются при изготовлении различных волоконно-оптических датчиков и устройств.

Конструкция современных телекоммуникационных оптических волокон предусматривает применение полимерного защитного упрочняющего покрытия (ЗУП), которое наносится на ОВ сразу после вытяжки волокна. Для телекоммуникационных ОВ преимущественно используются эпоксиакрилатные покрытия. ЗУП обеспечивает первичную защиту оптического волокна от внешних воздействий и состоит из двух слоев – внутреннего более мягкого слоя, непосредственно соприкасающегося с поверхностью ОВ и минимизирующего микроизгибные потери и более жесткого внешнего слоя, защищающего ОВ от механических повреждений (рисунок 1) [1]. На внешний слой в дальнейшем наносятся чернила для цветовой идентификации волокон.

Сердцевина ОВ (б=8...10мкм)

Оболочка OB (d= 125 мкм)

Внутренний слой ЗУП (d=190 мкм)

Внешний слой ЗУП (d=250 мкм)

Окрашенный внешний слой OB (t=3...5 мкм)

Рисунок 1. Сечение одномодового ОВ в ЗУП

В процессе производства волоконно-оптических датчиков и их компонентов может потребоваться удаление ЗУП оптического волокна, например, при изготовлении поляризаторов, брэгговских решеток, сенсоров на плазмонном резонансе, датчиков химических веществ и т.д. При этом могут использоваться различные методы удаления ЗУП, отличающиеся степенью воздействия на ОВ [2–10]. Механическая прочность ОВ является одной из важных эксплуатационных характеристик оптических компонентов, влияющих на их надежность и срок службы. Представляет интерес исследование влияния метода снятия ЗУП на механическую прочность ОВ.

Сравнительный анализ методов удаления защитного упрочняющего покрытия оптического волокна

Можно выделить следующие общепринятые методы снятия ЗУП ОВ:

– механическое удаление [2–4];

– химические способы, предполагающие применение различных химических реагентов, для растворения, размягчения или отслоения ЗУП [5; 7–10];

– разновидности термических способов, включая удаление ЗУП воздействием лазерного излучения [9].

Механическое удаление выполняется специализированным инструментом для снятия ЗУП – стриппером. Принцип действия стрипперов основан

на механической зачистке ЗУП металлическим лезвием. Такой способ не позволяет удалить ЗУП полностью, и для удаления остатков ЗУП с поверхности ОВ применяют протирку волокна безворсовой салфеткой, смоченной изопропиловым спиртом. Данный способ получил наиболее широкое применение, в особенности в «полевых» условиях, например при выполнении работ по сварке оптических волокон на волоконно-оптических линиях связи (ВОЛС). Однако механический способ не лишен недостатков. В работе [2] авторами показано, что удаление ЗУП стриппером приводит к повреждению поверхности ОВ вследствие неизбежного соприкосновения с ним металлического лезвия. Помимо этого, растягивающие нагрузки, воздействующие на ОВ при протирке, зависят от выполняющего протирку монтажника и могут быть различны. Любое механическое воздействие на ОВ может привести к росту микротрещин на его поверхности.

Исследование прочности ОВ, очищенного механическим способом, было выполнено авторами в работах [3–5]. Было показано, что прочность ОВ после удаления ЗУП и протирки безворсовой салфеткой и спиртом снижалась. Авторами в работе [3] было отмечено, что распределение прочности на разрыв образцов ОВ со снятым ЗУП не подчиняется распределению Вейбулла. Аналогичные результаты были получены авторами в более поздних исследованиях [4; 5]. При этом график распределения Вейбулла вероятности обрыва ОВ от приложенного напряжения в сравнении с первоначальным графиком волокна в ЗУП становился двухмодальным – на графике появлялась область с более пологим наклоном характеристики, которому соответствовало более низкое значение параметра Вейбулла ( m = 2) [5].

Химическое удаление ЗУП обычно выполняется путем погружения части волокна, с которой необходимо удалить покрытие в растворитель (ацетон, метилен хлористый, серную кислоту и др.) и выдержкой в течение определенного времени до размягчения или отслоения ЗУП [6; 7].

При снятии покрытия с ОВ серной кислотой, волокно погружают в горячую (~200°С) серную кислоту на 15–20 с, после чего очищенная длина промывается в ацетоне, а затем в деионизированной воде для удаления остатков кислоты [6]. На сегодняшний день данный способ считается наилучшим способом снятия ЗУП для исследования поверхности состаренного волокна методом силовой атомной микроскопии (ACM), поскольку серная кислота снимает не только ЗУП, но и часть гидратированного поверхностного слоя кварца, обнажая шероховатость поверхности волокна [6]. Отсутствие дополнительного механического воздействия на ОВ при удалении ЗУП также является существенным преимуществом этого метода, так как вероятность повреждения значительно снижается. Анализ поверхности ОВ атомно-силовым микроскопом, выполненный в работах авторов [6; 7] показал, что при данном способе удаления покрытия не происходит повреждения структуры волокна. Недостатком метода является сложность его применения не в лабораторных условиях из-за необходимости работы с серной кислотой, нагретой до высоких температур.

В качестве альтернативы серной кислоте для химического удаления покрытия используют метилен хлористый. В этом случае ОВ погружается в метилен хлористый при комнатной температуре на несколько секунд, что позволяет размягчить ЗУП, которое затем удаляется механически, например протиркой безворсовой салфеткой или при помощи стриппера. Еще один способ снятия покрытия с использованием метилена хлористого – это более длительная выдержка в нем ОВ, приводящая к набуханию ЗУП, так что покрытие теряет свою целостность и легко может быть удалено без прикосновения к поверхности волокна [7]. Однако и в этом случае на поверхности ОВ могут присутствовать остатки покрытия для удаления, которых может потребоваться протирка [7].

В работе [8] ЗУП снималось гелем на основе метилена хлористого и метанола, который наносился на поверхность волокна на 20 часов, после чего очищался салфеткой из целлюлозной бумаги, смоченной мылом и этанолом. Авторами работы на основании результатов анализа очищенной поверхности ОВ методами атомно-силовой микроскопии было показано, что состав геля не приводил к химической реакции молекул SiO2 кварцевой поверхности волокна за время воздействия геля. Также было показано, что удаление покрытия, таким способом, не приводило к существенному снижению прочности волокна относительно его изначальной прочности (прочность снижалась на 10%) [8]. Медианное значение напряжения разрушения волокна в ЗУП, полученное при испытаниях на разрыв, составляло 5,48±0,1 ГПа, а для волокна со снятым ЗУП 4,96±0,13 ГПа. При этом динамический параметр коррозии под напряжением nd не претерпевал существенных изменений и составлял для ОВ в ЗУП n d = 20,28 и для ОВ без ЗУП n d = 18,61 .

Другой способ химического удаления ЗУП – это воздействие на волокно пропиленгликоля при высокой температуре [9]. Очищаемый от покры- тия участок ОВ погружают в пропиленгликоль при температуре 160°С на 30 с, затем покрытие механически удаляется с помощью зажимов, удерживающих покрытие при выводе волокна из резервуара. Данный метод основан на уменьшении взаимодействия между кварцевой поверхностью волокна и ЗУП и последующем механическом удалении покрытия.

В работе [10] предложен способ снятия ЗУП, сочетающий химическое и звуковое воздействия на поверхность ОВ. Для химического удаления покрытия используются два растворителя, соединённых в заданных пропорциях. В качестве первого растворителя могут применяться: трихлор-метан, метилен хлористый, этилендихлорид, 1,3-пропилендихлорид, 1,4-дихлорбутан, хлороформ. В качестве второго растворителя могут применяться: ацетон, бутанон, пентанон, гексанон, октанон. Оба растворителя смешиваются в соответствии с молярным соотношением от 1:10 до 1:1. Поверхность ОВ пропитывается приготовленной смесью. Температура процесса может лежать в пределах от 20 до 80 ° С, а время воздействия от 30 до 90 мин. После выдержки в растворе ОВ помещается в ультразвуковую канавку со спиртом для удаления остатков акрила. В конце применяется сушка очищенной поверхности ОВ чистым азотом. Не смотря на высокую эффективность по очистке ЗУП данным методом, он является малоприменимым в «полевых» условиях.

Термические способы удаления предполагают нагрев в ЗУП печи, электрической дугой, горячим воздухом или газом [9]. Одна из практических реализаций подходящая для применения в «полевых» условиях заключается в кратковременном (~30 с) нагреве поверхности волокон специализированным инструментом (термостриппером) до температуры порядка 100 ° С и последующем удалении ЗУП механическим способом, что также не исключает повреждения поверхности ОВ [9]. Еще одним способом является очистка горячим газом. При данном способе волокно нагревается до 900 ° С, а затем покрытие выталкивается потоком газа [9]. Весь процесс очистки при этом занимает 20 секунд. Важно отметить, что температура нагрева ОВ не должна превышать 1000 ° С, так как при данных температурах оптические свойства волокна из кварцевого стекла изменяются. Данный способ очистки ОВ горячим газом позволяет полностью удалять ЗУП без механического воздействия.

Для удаления ЗУП воздействием лазерного излучения обычно применяют лазеры на диоксиде углерода с импульсным выходом (СО2), работающие в инфракрасном диапазоне длин волн из- лучения 9,4–10,6 мкм и относящиеся к лазерам 4 класса опасности из-за высокой мощности излучения, достигающей несколько киловатт [9]. Излучение лазера для снятия ЗУП обычно направляется на ОВ в трех плоскостях, для чего используют систему зеркал [9].

Тем не менее, необходимо отметить сложность реализации в «полевых» условиях перечисленных выше термических методов очистки ЗУП как горячим газом, так и лазерным излучением.

Методика испытания на прочность оптического волокна без защитного упрочняющего покрытия

В данной работе исследовалась прочность ОВ на разрыв после удаления ЗУП следующими способами:

– механическим способом при помощи стриппера;

– химическим способом с использованием метилена хлористого;

– лазером на установке с числовым программным управлением (ЧПУ).

Исследования прочности оптического волокна на разрыв проводились до и после удаления покрытия с использованием трех вышеуказанных методов. Все образцы волокон были взяты с одной и той же заводской длины. Для каждого исследования было протестировано 30 образцов одномодовых телекоммуникационных оптических волокон. Геометрические и механические характеристики исследуемого волокна представлены в таблице 1 [11].

Таблица 1. Характеристики исследуемого ОВ

|

Геометрические характеристики |

|

|

Диаметр сердцевины ОВ |

8,2 мкм |

|

Диаметр оболочки ОВ |

125±0,7 мкм |

|

Диаметр ОВ в ЗУП |

245±0,5 мкм |

|

Механические характеристики |

|

|

Растягивающее напряжение при контрольном тесте (proof-test) |

0,7 ГПа |

|

Динамический параметр коррозии под напряжением nd |

20 |

|

Усилие снятия покрытия после нахождения в сухой среде |

3 Н |

|

Усилие снятия покрытия после нахождения во влажной среде 14 дней при комнатной температуре |

3 Н |

Прочность на разрыв тестируемого оптического волокна в технических условиях производителем не указана [11], однако согласно требованиям ГОСТ Р МЭК 60793-2-50-2018 и IEC 60793-2-50:2018 [12; 13] медианное значе- ние предела прочности для образца длиной 0,5 м должно быть не менее 3,8 ГПа.

Тестирование выполнялось на разрывной машине «Table Top Tensile Tester T4» FiberSigma с измерительной базой = 0,5 м в соответствии с методикой, изложенной в ГОСТ Р МЭК 60793-131-2010 и IEC 60793-1-31:2019 [14; 15]. С учетом длины, необходимой для закрепления образца ОВ на барабанах (кабестанах) разрывной машины, длина каждого образца составляла 2 м.

Скорость растяжения ОВ во всех испытаниях на разрывной машине выбиралась минимальной из рекомендуемых ГОСТ Р МЭК 60793-1-31-2010 и IEC 60793-1-31:2019 и составляла 2,5%/мин (12,5 мм/мин) [14; 15].

При удалении ЗУП лазером на установке с ЧПУ покрытие со всех образцов снималось на заданную длину, составлявшую 5 мм. Для двух других способов удаления ЗУП длина участка без покрытия могла варьироваться в пределах среднего значения, составлявшего 5 мм.

Испытания каждого образца ОВ на разрыв осуществлялись непосредственно после удаления покрытия для минимизации времени нахождения незащищенного волокна в окружающей среде до его тестирования. Время проведения процедуры подготовки образца ОВ составляло:

– при удалении покрытия механическим способом 30 с;

– при удалении покрытия метиленом хлористым 180 с;

– при удалении покрытия лазером на установке с ЧПУ 120 с.

Время протирки ОВ и крепления его на кабестаны составляло 3 мин.

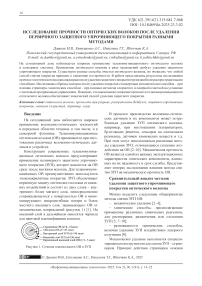

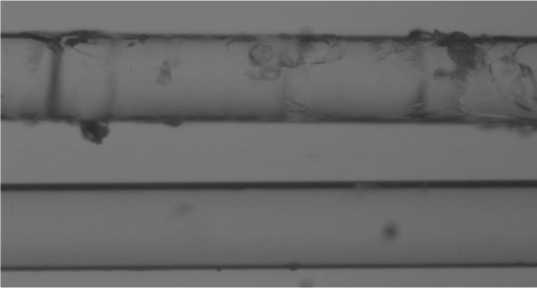

Анализ поверхности ОВ оптическим микроскопом после удаления ЗУП показал, что при всех трех исследуемых способах снятия покрытия покрытие удалялось не полностью. На поверхности ОВ оставались остатки ЗУП (рисунки 2–4), которые удалялись путем протирки поверхности ОВ безворсовой салфеткой, смоченной спиртом. Оценка растягивающей нагрузки на ОВ при его протирке, выполненная с применением датчика разрывной машины, показала, что на волокно при протирке воздействуют растягивающие нагрузки в пределах от 0,2 до 0,6 Н.

Механическое удаление ЗУП проводилось при помощи стриппера Miller FO 103-S. Перед снятием покрытия на образцы волокон маркером наносились метки для контроля длины очищаемого от ЗУП участка волокна. После снятия ЗУП поверхность волокна очищалась от остатков покрытия безворсовой салфеткой, смоченной изопропило- вым спиртом. На рисунке 2 показаны фотографии поверхности ОВ до протирки и после.

Рисунок 2. Фотографии поверхности ОВ после удаления ЗУП механическим способом до и после протирки

При химическом удалении защитного покрытия образец световода выдерживали в среднем 3 мин в закрытом контейнере в парах метилена хлористого, нагретого до температуры кипения. За это время ЗУП набухало и начинало отслаиваться от поверхности ОВ. Затем остатки ЗУП удалялись салфеткой с изопропиловым спиртом. Фотографии поверхности ОВ до протирки и после приведены на рисунке 3.

Рисунок 3. Фотографии поверхности ОВ после удаления ЗУП химическим способом до и после протирки

Удаление ЗУП лазером выполнялось с использованием установки модульной конструкции с ЧПУ от компании SnapMaker. В данной работе использовался маломощный лазер (мощностью 1,6 Вт) с размером пучка 0,2 мм × 0,3 мм и длиной волны излучения 450 нм. Воздействие лазера на поверхность волокна осуществлялось в одной плоскости. Образец ОВ располагался перпендикулярно основной траектории движения лазерной головки, так что воздействие лазерного излучения на участок ОВ в момент снятия ЗУП осуществлялось в зоне порядка 250 мкм × 250 мкм. Общее время снятия ЗУП с участка ОВ протяженностью 5 см занимало 2 мин. Фотографии поверхности ОВ до протирки и после приведены на рисунке 4.

Рисунок 4. Поверхность ОВ после удаления ЗУП лазером на установке с ЧПУ до и после протирки

Результаты испытаний

В результате испытаний были получены статистические данные о значениях растягивающих нагрузок, при которых наблюдалось разрушение образцов ОВ. Обработка результатов выполнялась согласно методике ГОСТ Р МЭК 60793-131-2010 и IEC 60793-1-31:2019 [14; 15].

Пересчет нагрузки в разрушающее напряжение выполнялся без учета компенсации влияния покрытия ОВ, по формуле:

F a =-------7

п • ( d /2 ) 2

,

где F – растягивающая нагрузка, при которой происходил обрыв оптического волокна;

d – диаметр оптического волокна без покрытия.

Согласно методике, полученные данные могут описываться распределением Вейбулла:

F = 1 — exp

где F – вероятность обрыва ОВ;

S 0 и md – параметры Вейбулла.

Параметры S 0 и md определялись методом максимального правдоподобия по экспериментальным данным.

Далее были построены графики логарифма распределения Вейбулла вероятности обрыва оптического волокна от логарифма разрушающего напряжения для вех проведенных тестов, для чего:

-

1. Значения разрушающих напряжений ^ k располагались в порядке возрастания.

-

2. Принималось, что k = 1,2,... N представляет собой ряд значений разрушающего напряжения ak .

-

3. Определялись значения:

-

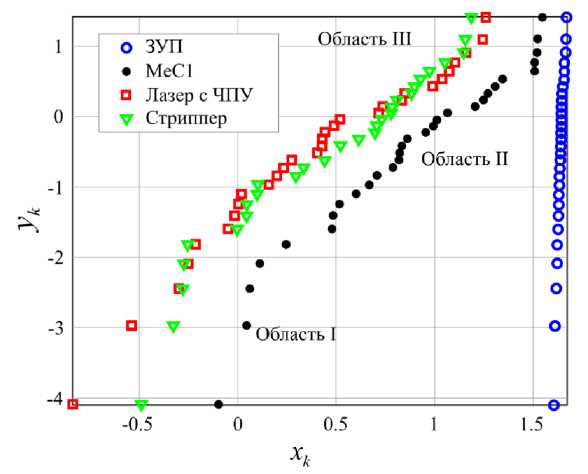

4. Выполнялось построение графиков зависимости yk от xk , представленных на рисунке 5.

xk = ln(^k ) , Ук = lnI 1 - k — 0,5 A

N ) ,

где N = 30 - число тестируемых ОВ в каждом эксперименте.

Рисунок 5. Графики логарифма вероятности обрыва оптического волокна yk от логарифма разрушающего напряжения xk

Анализируя полученные графики, можно сделать следующие выводы:

-

1. Для оптического волокна в ЗУП: в результате проверки по критерию Пирсона было подтверждено соответствие экспериментальных данных закону распределения Вейбулла с параметрами md = 67,6 и S 0 = 5,2. При этом медианное значение напряжения разрушения ОВ составило а 50 = 5,15 ГПа.

-

2. Для всех способов снятия защитного покрытия экспериментальные данные не соответствуют распределению Вейбулла по результатам проверки по критерию Пирсона. Что подтверждается наличием характерных областей с разным наклоном на графиках рисунка 5.

Область с наименьшей прочностью (называемая «Область I») соответствует состоянию волокна с катастрофическими дефектами. Так:

-

– для метода удаления ЗУП лазером на установке с ЧПУ данная область соответствует разрушающим напряжениям от 0,43 до 0,81 ГПа;

– для метода удаления ЗУП механическим способом при помощи стриппера данная область соответствует разрушающим напряжениям от 0,61 до 0,78 ГПа;

– для метода удаления ЗУП химическим способом с использованием метилена хлористого данная область соответствует разрушающим напряжениям от 0 0,91 до 1,12 ГПа.

Статистический анализ «области I» невозможно произвести из-за недостаточного объема выборки.

«Область III» – область, соответствующая наибольшей прочности оптического волокна для каждого метода.

Оставшиеся данные (обозначим как «область II») характеризуют оптическое волокно с наличием дефектов разной степени критичности (глубины микротрещин). Обработка результатов тестирования ОВ без ЗУП для случаев, когда учитываются только разрушающие напряжения «области II», показала, что данные выборки соответствуют закону распределения Вейбулла с параметрами:

– для метода удаления ЗУП лазером на установке с ЧПУ m d = 2,87 и S 0 = 1,75 ;

– для метода удаления ЗУП механическим способом при помощи стриппера m d = 3,39 и s 0 = 1,85;

– для метода удаления ЗУП химическим способом с использованием метилена хлористого m d = 3,47 и S 0 = 2,7.

Таким образом, для описания полученных данных необходим сегментный анализ с использованием нескольких вариантов законов распределения. Для накопления статистических данных также необходимо выполнить больший объем тестирований образцов волокон без покрытия.

Медианные значения напряжений разрушения ОВ а 50 и средние значения а ср , полученные при анализе полной выборки приведены в таблице 2.

Таблица 2. Значения напряжений разрушения ОВ для разных способов снятия покрытия

|

Способ снятия покрытия |

а 5 , ГПа |

σ ср , ГПа |

|

ОВ с ЗУП |

5,15 |

5,14±0,08 |

|

Химический способ |

2,48 |

2,67±1,19 |

|

Лазер с ЧПУ |

1,53 |

1,74±0,9 |

|

Механический способ |

1,76 |

1,79±0,8 |

В целом анализ полученных результатов показал, что прочность ОВ меньше снижается при химическом способе удаления покрытия метиленом хлористым. Удаление покрытия лазером на установке с ЧПУ и удаление покрытия механическим способом приводят к сопоставимым результатам по снижению прочности ОВ.

Широкий разброс значений разрушающего напряжения, характерный для всех методов удаления ЗУП в «области II», предположительно связан с процедурой протирки волокна ручным способом и вариации прикладываемых усилий и условий воздействия. К дополнительным факторам, способствующим снижению прочности, относятся: приложенные растягивающие нагрузки, химическое воздействие спирта и абразивное воздействие при протирке.

Заключение

По результатам исследования можно сделать следующие выводы: среди исследованных методов химический метод удаления защитного покрытия оказывает наименьшее влияние на прочность оптического волокна; этот метод можно использовать в «полевых» условиях при соблюдении правил безопасности; процесс протирки волокна существенно влияет на прочность.

Этот фактор необходимо учитывать при оценке надежности волоконно-оптических устройств, изготовление которых требует удаления защитного покрытия. Для повышения надежности целесообразно разработать способ удаления остаточного защитного покрытия с минимальным дополнительным воздействием на оптическое волокно.