Исследование прочности сцепления частиц в модифицирующей присадке для сварки мостовых конструкций под флюсом

Автор: Болдырев Александр Михайлович, Григораш Владимир Васильевич, Гущин Дмитрий Александрович, Гребенчук Виктор Георгиевич

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Статья в выпуске: 2 т.4, 2012 года.

Бесплатный доступ

Для оценки прочности сцепления модифицирующих частиц с проволочной крошкой, применяемой при сварке мостовых конструкций, предложено исполь- зовать величину привеса после механохимической обработки смеси. Разработана методика этой оценки. Исследовано влияние технологических параметров приго- товления металлохимической присадки на прочность сцепления модифицирую- щих частиц TiO2 с проволочной крошкой.

Металлохимическая модифицирующая присадка, сварка мо- стовых конструкций, прочность сцепления модифицирующих частиц с проволоч- ной крошкой

Короткий адрес: https://sciup.org/14265613

IDR: 14265613 | УДК: 621.791.042

Текст научной статьи Исследование прочности сцепления частиц в модифицирующей присадке для сварки мостовых конструкций под флюсом

пецифические условия кристаллизации металла в сварочной ванне (высокий перегрев расплава, большие градиенты температуры в зоне кристаллизации и большая линейная скорость роста кристаллитов) обуславливают формирование в шве и околошовной зоне неблагоприятной крупнозернистой столбчатой структуры с более низкими, чем основной металл, прочностными свойствами. Поэтому вопросам улучшения структуры металла шва в процессе кристаллизации сварочной ванны уделяется постоянное внимание исследователей. Во второй половине прошлого века в СССР и за рубежом при сварке металлопроката большой толщины начали применять сварку с дополнительной присадкой в виде металлического порошка, что позволило снизить перегрев расплава в сварочной ванне, улучшить структуру, технологические и служебные свойства сварных соединений, существенно повысить производительность процесса сварки [1,2]. Получение мелкозернистой структуры путем ввода в сварочную ванну дополнительных центров кристаллизации в виде тугоплавких частиц (модификаторы II рода) является перспективным направлением дальнейшего повышения качества сварных соединений [3]. Однако сохранение зародышеобразующей способности модификаторов – из-за высоких температур в зоне сварки – является серьезной проблемой. Одним из способов повышения эффективности модификаторов II рода при сварке плавлением является их введение в сварочную ванну в комбинации с охлаждающи-

А.М.БОЛДЫРЕВ и др. Исследование прочности сцепления частиц в модифицирующей присадке...

ми макрочастицами (микрохолодильниками) [4]. Подобный присадочный материал из проволочной крошки (гранулята), получивший название «металлохимическая присадка» (МХП), нашел применение при сварке стальных мостовых конструкций [5, 6, 7]. В настоящее время в качестве химической добавки в МХП используется двуокись титана TiO2 (Тпл = 1843 оС) [6, 7]. Перспективно также применение нанопорошков для модифицирования металла сварных швов. Однако их использование, кроме указанных выше факторов, осложняется способностью к комкованию и окислению при сравнительно низкой температуре [8]. Поэтому применение в модифицирующем комплексе макрочастиц, на поверхности которых оседают наночастицы, позволяет предотвратить процесс их комкования.

Одним из непременных условий постоянства получения высококачественных сварных соединений с применением МХП является стабильность ее состава на всех этапах – от смешивания до укладки в зазор свариваемого стыка. Главным показателем этого постоянства является прочность сцепления частиц химической добавки с поверхностью гранулята. Она зависит от многих факторов: чистоты и рельефа этой поверхности, конструкции смесителя и режимов смешивания, соотношения компонентов при загрузке в смеситель и др. Насколько нам известно, в настоящее время не существует способов непосредственной или косвенной оценки прочности сцепления частиц химической добавки с поверхностью гранулята. Это не позволяет объективно оценить качество МХП, постоянство ее состава, влияние технологии приготовления МХП на это постоянство и т.п. Целью настоящей работы является разработка методики количественной оценки прочности сцепления химической добавки TiO2 с поверхностью проволочной крошки в процессе их смешивания и исследование влияния технологических параметров приготовления металлохимической присадки на эту прочность.

Разработка методики исследования

Прочность сцепления добавки с гранулятом предложено косвенно оценивать по увеличению массы крошки после смешивания (по привесу). Проволочную крошку изготавливали из сварочной проволоки Св-10НМА на специальном рубочном станке, размер частиц крошки 2 х 2 мм. В качестве химической добавки использовали двуокись титана

А.М.БОЛДЫРЕВ и др. Исследование прочности сцепления частиц в модифицирующей присадке...

TiO2 с индексом «Ч» по ГОСТ 9808 с размером частиц не более 15 мкм. Перед смешиванием компоненты прокаливали при температуре 150 оС. Смешивание производили в цилиндрическом смесителе емкостью 4 литра со смещенной осью – в дальнейшем смеситель. После смешивания слабосвязанные частицы TiO2 с крошкой удаляли встряхиванием на вибросите с частотой около 100 встряхиваний в минуту. Взвешивание компонентов перед смешиванием и полученной МХП после смешивания и встряхивания осуществляли на аналитических весах «Libra HT-220» с точностью до 0,0001 г.

Воспроизводимость результатов привеса проверяли посредством проведения двух серий экспериментов по приготовлению МХП одинакового состава, на одинаковых режимах смешивания и встряхивания: скорость вращения смесителя 60 об/мин., время обработки 10 минут, время встряхивания 1 минута. Результаты экспериментов представлены в табл. 1.

Таблица 1

Результаты экспериментов

|

№ серии |

№ смеси |

До обработки в цилиндрическом смесителе |

После обработки в цилиндическом смесителе |

||||

|

Масса крошки, m 1, г |

Масса порошка, m 2, г |

Масса смеси, m 3, г |

Масса смеси после смешивания, m 4, г |

Масса смеси после вибросита m 5, г |

Привес, ∆ mi = m 5– m 1, г |

||

|

I |

1 |

100,0008 |

5,0018 |

105,0026 |

101,9721 |

101,2780 |

1,2772 |

|

2 |

100,0218 |

5,0012 |

105,0230 |

101,9362 |

101,1900 |

1,1682 |

|

|

3 |

100,0014 |

5,0003 |

105,0017 |

101,8550 |

101,2183 |

1,2169 |

|

|

4 |

100,0039 |

5,0022 |

105,0061 |

101,7985 |

101,4011 |

1,3972 |

|

|

5 |

100,0208 |

5,0013 |

105,0221 |

101,8627 |

101,2558 |

1,2350 |

|

|

II |

1 |

100,0003 |

5,0022 |

105,0025 |

102,0080 |

101,2023 |

1,2020 |

|

2 |

100,0025 |

5,0025 |

105,0050 |

101,8402 |

101,1463 |

1,1438 |

|

|

3 |

100,0057 |

5,0001 |

105,0058 |

101,7225 |

101,2631 |

1,2574 |

|

|

4 |

100,0212 |

5,0029 |

105,0241 |

101,8613 |

101,2314 |

1,2102 |

|

|

5 |

100,0019 |

5,0024 |

105,0043 |

101,8224 |

101,0245 |

1,0226 |

|

А.М.БОЛДЫРЕВ и др. Исследование прочности сцепления частиц в модифицирующей присадке...

Опыты производили в следующей последовательности: смесь № 1 из I-й серии обрабатывали в смесителе, затем полученную МХП выгружали и взвешивали до и после встряхивания, кроме того, взвешивали оставшуюся в смесителе добавку TiO2. Затем, после очистки смесителя, по такой же технологии производили эксперимент со смесью № 1 из серии II.

По каждому опыту вычисляли дисперсию привеса:

Z^ = (Amz Am)2, (1)

где ∆ mi, Am – привес в i -том опыте и его среднее значение для данной серии.

Вычисляли также средние значения привеса в двух параллельных опытах с последующим расчетом дисперсии (табл. 2).

Таблица 2

Обработка результатов эксперимента

|

№ смеси |

Серия I, привес TiO2, ∆ mi 1, г |

Серия II, привес TiO2, ∆ mi 2, г |

Среднее значение привеса TiO2 в двух сериях, Am |

Дисперсия D ∆ m (среднее из двух серий) |

Примечание |

|

1 |

1,2772 |

1,2020 |

1,239600 |

0,002828 |

D = ∆ m max 0,022557 |

|

2 |

1,1682 |

1,1438 |

1,156000 |

0,000298 |

|

|

3 |

1,2169 |

1,2574 |

1,237150 |

0,000820 |

N ^ ^Anij = 0,044 Z = 1 |

|

4 |

1,3972 |

1,2102 |

1,303700 |

0,017484 |

|

|

5 |

1,2350 |

1,0226 |

1,128800 |

0,022557 |

К Э = 0,5128 |

На основании полученных данных вычисляли экспериментально полученный критерий Кохрена:

TZ _ "^Am max /ОХ

10 , (2)

/=1 10

где D ∆ m max – значение максимальной дисперсии; IX – сумма всех дисперсий в 10 опытах.

к содержанию2)

А.М.БОЛДЫРЕВ и др. Исследование прочности сцепления частиц в модифицирующей присадке...

Вычисленный по результатам экспериментов критерий Кохрена КЭ сравнивали с табличным значением К Т по таблице 8 [9]. Если К Э < К Т , то опыты воспроизводимы, и чем меньше КЭ, тем надежнее воспроизводимость. Экспериментальный критерий КЭ = 0,5128 на 40% меньше табличного КТ = 0,841 (для n = N•m = 5•2 = 10 измерений, N = 5 – количество опытов, m = 2 – число повторений опытов). Полученные результаты свидетельствуют о хорошей воспроизводимости измерений привеса по предложенной методике. Опыты воспроизводимы с высокой

, 1 N степенью точности ( ).

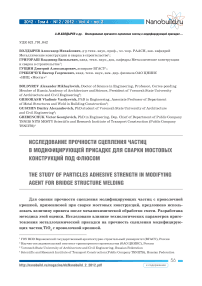

Влияние времени встряхивания на величину привеса

Стабильность состава МХП, очевидно, в значительной мере зависит от операций встряхивания после обработки в смесителе (величины ячейки и времени встряхивания). Согласно нормативным требованиям, после смешивания рубленой проволоки с химической добавкой опу-дренную крупку необходимо просеять на сите с ячейкой 1 х 1мм с целью удаления излишней химической добавки [7]. Однако режимы (время и частота) встряхивания в нормативах не оговорены. В связи с этим возникла необходимость исследовать влияние технологии встряхивания на стабильность состава МХП.

Таблица 3

Масса химической добавки TiO2, оставшейся на поверхности гранулята (привес), в зависимости от времени встряхивания

|

Время встряхиваний, мин. |

0 |

0,5 |

1,0 |

1,5 |

2,0 |

2,5 |

3,0 |

3,5 |

4,0 |

4,5 |

5,0 |

7,5 |

10,0 |

|

Привес TiO2, г |

2,0269 |

1,3352 |

1,0508 |

0,8703 |

0,7230 |

0,6322 |

0,5472 |

0,4711 |

0,4288 |

0,4032 |

0,3750 |

0,2962 |

0,2592 |

|

Относительный привес, А т/ А т0 |

1 |

0,65 |

0,52 |

0,43 |

0,357 |

0,31 |

0,27 |

0,23 |

0,21 |

0,198 |

0,185 |

0,146 |

0,13 |

А.М.БОЛДЫРЕВ и др. Исследование прочности сцепления частиц в модифицирующей присадке...

Для решения этой задачи была подготовлена смесь массой 105,0093 г (100,0078 г крошки и 5,0015 г TiO2), которая прошла обработку в смесителе (60 об/мин., время – 10 мин.). Полученную смесь взвешивали сразу после выгрузки из смесителя, затем производили встряхивание на вибросите (100 встряхиваний в минуту) со взвешиванием МХП через каждые 30 секунд встряхивания. Полученные результаты представлены в табл. 3.

Если величину привеса принять за единицу ∆ m0 = 1, то отношение привеса смеси после i -того времени встряхивания к ∆ m0 (относительный привес) показывает, какая доля TiO2 осталась от начального значения в составе МХП: ε = ∆ mi / ∆ m 0. На рис. 1 представлена зависимость величины относительного привеса от времени встряхивания.

Полученные результаты свидетельствуют о том, что в течение 4–5 минут встряхивания опудренной смеси в ней резко уменьшается количество TiO2 (теряется более 80% TiO2). Затем интенсивность потерь резко снижается. Следовательно, для стабилизации состава МХП встряхивание после смешивания на указанных режимах должно длиться не менее 4–5 минут.

Рис. 1. Относительная величина привеса в зависимости от времени встряхивания (сито с ячейкой 0,5 х 0,5 мм, частота встряхивания 1,6 Гц)

А.М.БОЛДЫРЕВ и др. Исследование прочности сцепления частиц в модифицирующей присадке...

Исследование факторов, влияющих на прочность сцепления частиц химической добавки TiO2 с гранулятом, и степени их влияния на эту прочность

Прочность соединения добавки с гранулятом определяется следующими факторами:

– качеством поверхности гранулята: шероховатостью, продуктами взаимодействия с окружающей средой;

– химическим сродством гранулята и химической добавки;

– соотношением масс компонентов МХП;

– энергией смешивания;

– временем обработки в смесителе.

Каждый из перечисленных факторов может меняться в определенном диапазоне. Например, качество поверхности гранулята можно изменять путем пескоструйной, дробеструйной обработки на стадии получения крупки. Возможно также травление поверхности макрочастиц и пр. Химическая добавка в МХП определяется составом свариваемого материала и требованиями, предъявляемыми к свариваемому соединению (химической стойкостью, хладоломкостью, прочностными свойствами, износостойкостью и др.). Изменение соотношения масс компонентов МХП можно варьировать в широком диапазоне. Тип оборудования для смешивания и режимы его работы определяют величину энергии, вводимой в МХП. В низкоэнергетических установках (смесителях) частицы смешиваются, падая с одной стенки сосуда на другую под действием силы тяжести. В этом случае гравитационное ускорение частиц не превышает 1 g. Энергию смешивания можно изменять также введением в смеситель дополнительной массы в виде мелящих шаров, а также посредством изменения скорости и времени вращения барабана.

В высокоэнергетических планетарных мельницах размольные стаканы вращаются вокруг собственных осей и, в то же время, по круговой траектории вокруг центральной оси планетарного диска. В результате смешиваемый материал и мелющие шары двигаются с ускорением до 60 g через размольный стакан и соударяются с противоположной его стенкой. В процессе такой обработки компонентов смеси происходит измельчение химической добавки до нанодиапазона и пластическая деформация гранулята, кроме того, возможно химическое взаимодействие гранулята и химической добавки – механическое легирование.

А.М.БОЛДЫРЕВ и др. Исследование прочности сцепления частиц в модифицирующей присадке...

Для определения наиболее значимых факторов, влияющих на прочность сцепления химической добавки с гранулятом, использован полный факторный эксперимент.

В качестве входных были выбраны следующие факторы:

-

1. X 1 – соотношение масс исходных компонентов МХП: m 2/ m 1•100%, где m1– масса гранулята, загружаемого в смеситель, а m 2 – масса порошка химической добавки TiO2;

-

2. X 2 – вводимая в смесь энергия. Этот фактор мы косвенно оценивали величиной скорости вращения смесителя;

-

3. X 3 – время обработки смеси в смесителе.

Выходным фактором эксперимента был выбран привес Y 1. Факторы и уровни их варьирования приведены в табл. 4.

Таблица 4

Обработка результатов эксперимента

|

Факторы |

Уровни варьирования |

Интервал варьирования |

|||

|

Натуральный вид |

Кодированный вид |

–1 |

0 |

+1 |

|

|

Соотношение масс исходных компонентов МХП: m ^•100,% |

Х 1 |

0,1 |

0,3 |

0,5 |

0,2 |

|

Энергия смешивания, об/мин. |

Х 2 |

10 |

35 |

60 |

25 |

|

Время обработки смеси в смесителе, мин. |

Х 3 |

10 |

20 |

30 |

10 |

Были проведены 2 серии экспериментов по получению МХП: по 8 опытов в каждой серии. В процессе опытов поочередно менялись входные факторы X 1, X 2, X 3 в выбранных интервалах варьирования. Результаты экспериментов представлены в табл. 5.

Полученные результаты подвергали статистической обработке. Рассчитывали средние значения привеса, оценивали величину дисперсии. Результаты статистической обработки свидетельствуют о высокой воспроизводимости и точности экспериментов (экспериментальное значение коэффициента Кохрена КЭ = 0,373 меньше табличного КТ = 0,68).

( к содержанию 3

А.М.БОЛДЫРЕВ и др. Исследование прочности сцепления частиц в модифицирующей присадке...

Таблица 5

Результаты полнофакторного эксперимента

|

Точки плана |

Факторы |

Величина привеса |

||

|

Х 1 |

Х 2 |

Х 3 |

Y 1 |

|

|

1 |

–1 |

–1 |

–1 |

0,4955 |

|

2 |

+1 |

–1 |

–1 |

0,8673 |

|

3 |

–1 |

+1 |

–1 |

0,2152 |

|

4 |

+1 |

+1 |

–1 |

1,1611 |

|

5 |

–1 |

–1 |

+1 |

0,6017 |

|

6 |

+1 |

–1 |

+1 |

1,1406 |

|

7 |

–1 |

+1 |

+1 |

0,2214 |

|

8 |

+1 |

+1 |

+1 |

1,0598 |

|

9 |

–1 |

–1 |

–1 |

0,4749 |

|

10 |

+1 |

–1 |

–1 |

1,0185 |

|

11 |

–1 |

+1 |

–1 |

0,2482 |

|

12 |

+1 |

+1 |

–1 |

0,9691 |

|

13 |

–1 |

–1 |

+1 |

0,5915 |

|

14 |

+1 |

–1 |

+1 |

0,8619 |

|

15 |

–1 |

+1 |

+1 |

0,2063 |

|

16 |

+1 |

+1 |

+1 |

1,3228 |

Были вычислены коэффициенты и получено уравнение регрессии:

Y 1 = 0,7160+0,3342 X 1–0,0405 X 2+0,0348 X 3+0,1186 X 12+

+0,0114 X 13+0,0077 X 23. (4)

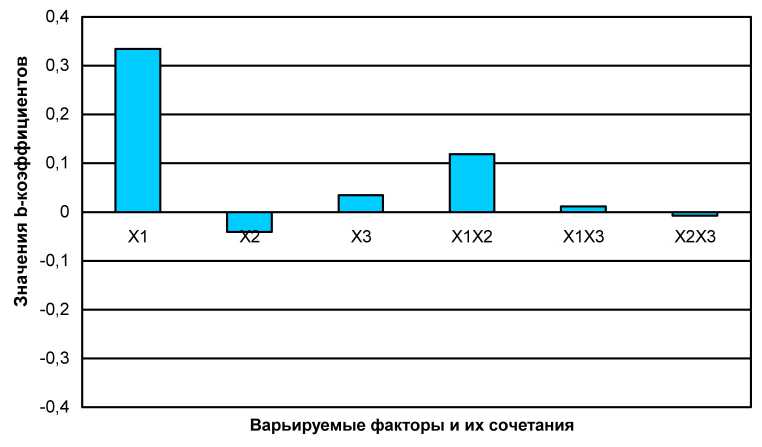

На рис. 2 приведена гистограмма ранжирования факторов и комбинаций по b-коэффициентам для привеса при получении МХП в цилиндрическом смесителе.

Согласно полученному уравнению регрессии (4) величина привеса (прочность связей между частицами) увеличивается с возрастанием концентрации химической добавки Х 1. Менее значимым фактором в исследуемых пределах является время механической обработки

А.М.БОЛДЫРЕВ и др. Исследование прочности сцепления частиц в модифицирующей присадке...

Рис. 2. Гистограмма ранжирования факторов и их комбинаций по b-коэффициентам для привеса при получении МХП в цилиндрическом смесителе

МХП в смесителе (фактор Х 3). Фактор Х 2 (скорость вращения барабана) в уравнении регрессии имеет знак минус. Это можно объяснить тем, что с увеличением скорости вращения барабана смесителя химическая добавка под действием центробежных сил отбрасывается и оседает на стенках смесителя, что приводит к уменьшению величины привеса. Увеличение фактора взаимного влияния Х 12 – энергии смешивания Х 2 и концентрации исходных компонентов Х 1 – приводит к возрастанию величины привеса.

После проверки значимости коэффициентов регрессии с помощью Критерия Стьюдента было получено итоговое уравнение регрессии:

Y 1 = 0,7160+0,3342 X 1+0,1186 X 12.

Максимальный привес (TiO2 = 1,3228 г) получен при 30 минутах смешивания на 60 об/мин, и при концентрации исходных компонен- m 5 0004

тов: ^•100% = ^^ 100% = 5%.

m1 100,0016

А.М.БОЛДЫРЕВ и др. Исследование прочности сцепления частиц в модифицирующей присадке...

Выводы

-

1. Показано, что для оценки прочности сцепления модифицирующих частиц с микрохолодильниками при их совместной механо-химической обработке с достаточной степенью воспроизводимости и удовлетворительной ошибкой эксперимента можно использовать величину привеса (массу модифицирующих частиц, связанных с гранулятом).

-

2. Исследование влияния соотношения масс гранулята и добавки TiO2, скорости вращения смесителя и времени смешивания на прочность сцепления частиц в металлохимической присадке на основании регрессионного анализа показали, что прочность сцепления увеличивается с возрастанием массы TiO2 в присадке, времени и энергии смешивания.

-

3. Применение гранулята из проволоки совместно с нанопорошковы-ми модификаторами позволяет предотвратить комкование наночастиц.

Уважаемые коллеги!

При использовании материала данной статьи просим делать библиографическую ссылку на неё:

Болдырев А.М., Григораш В.В., Гребенчук В.Г. Исследование прочности сцепления частиц в модифицирующей присадке для сварки мостовых конструкций под флюсом // Нанотехнологии в строительстве: научный Интернет-журнал. М.: ЦНТ «НаноСтроительство». 2012, Том 4, № 2. C. 56–69. URL: (дата обращения: __ ____________).

Dear colleagues!

The reference to this paper has the following citation format:

Boldyrev A.M., Grigorash V.V., Guschin D.A., Grebenchuk V.G. The study of particles adhesive strength in modifying agent for bridge structure welding. Nanotechnologies in Construction: A Scientific Internet-Journal, Moscow, CNT «NanoStroitelstvo». 2012, Vol. 4, no. 2, pp. 56–69. Available at: http://www. (Accessed _____________).

(In Russian).

А.М.БОЛДЫРЕВ и др. Исследование прочности сцепления частиц в модифицирующей присадке...