Исследование пускового момента и механической характеристики асинхронного двигателя для электропривода безредукторного волочильного стана

Автор: Мугалимов Риф Гарифович, Косматов Валерий Иванович, Мугалимова Алия Рифовна, Кретов Сергей Васильевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Электромеханические системы

Статья в выпуске: 1 т.19, 2019 года.

Бесплатный доступ

Объектом исследования является асинхронный двигатель для электропривода редукторного n-блочного волочильного стана поводкового типа, применяемого для производства стальной проволоки из горячекатаной заготовки диаметром 8-12 мм. Показано, что современные волочильные станы оснащены регулируемыми автоматизированными электроприводами на основе традиционных асинхронных двигателей, частотных преобразователей или устройств плавного пуска. Приведены технологические особенности процесса волочения и главные требования к электроприводу волочильного стана, одним из которых является величина пускового момента двигателя. Отмечено, что вращающий момент асинхронного двигателя, пусковой момент которого в 1,6-2,2 раза больше номинального момента, передается на вал тянущего барабана блока через многоступенчатый редуктор, понижающий скорость и повышающий момент двигателя в 3,5-16,5 раза. Наличие редуктора уменьшает КПД электропривода минимум на 13-20 %, что снижает энергоэффективность процесса волочения и конкурентную способность продукции. В работе поставлена задача исследования момента асинхронного двигателя с целью создания безредукторного волочильного стана и его электропривода путем разработки объектно-ориентированного асинхронного двигателя с увеличенной кратностью пускового момента. Задача решается с учетом насыщения магнитной системы двигателя и эффекта вытеснения тока в обмотке ротора. Решение задачи выполнено методом математического анализа и моделирования механической характеристики двигателя с использованием специализированной программы для ЭВМ. Показана возможность создания асинхронного двигателя с пусковым моментом, достаточным для обеспечения процесса волочения без использования механического редуктора. Применение безредукторного тянущего барабана волочильного блока позволит упростить его конструкцию, повысить надежность, снизить эксплуатационные расходы, уменьшить удельный расход электроэнергии на процесс волочения на 17-20 %. Результаты исследований рекомендуются специалистам по разработке электрических машин, электромашиностроительных предприятий, технологам и конструкторам механического оборудования для метизной промышленности.

Асинхронный двигатель, пусковой момент, электропривод, волочильный стан, редуктор, моделирование, энергоэффективность

Короткий адрес: https://sciup.org/147232724

IDR: 147232724 | УДК: 621.313.333 | DOI: 10.14529/power190111

Текст научной статьи Исследование пускового момента и механической характеристики асинхронного двигателя для электропривода безредукторного волочильного стана

Объект исследования. Объектом исследования в данной работе является электротехнический комплекс, состоящий из волочильного стана и его электроприводов. Волочильный стан предназначен для преобразования исходной металлической (стальной, медной, алюминиевой и др.) заготовки определенного диаметра в проволоку меньшего диаметра путем ее протаскивания (волочения) сквозь волоку.

Конструктивно волочильный стан состоит из n волочильных блоков, расположенных последовательно друг за другом на определенном расстоянии. Между волочильными блоками установлены волоки, представляющие собой устройства, изготовленные из твердого материала. Волока содержит калиброванное отверстие определенной формы. Каждый волочильный блок состоит из стального барабана, приводимого во вращение электроприводом через силовой многоступенчатый редуктор. Стальной барабан является главным тяговым элементом, посредством которого тяговое усилие двигателя через редуктор передается на обрабатываемую заготовку.

В Российской Федерации имеется 15–20 крупных предприятий (ОАО «Северсталь-метиз», ОАО «ММК-МЕТИЗ», ОАО «Мечел-МЕТИЗ» и др.), выпускающих проволоку и метизную продукцию – гвозди, винты, арматуру, сетку, канаты, электроды для сварки и т. д. Объем выпускаемой метизной продукции не менее 2,4–2,6 млн т в год. Производство проволоки методом волочения является энергоемким процессом. Из обзора научнотехнической литературы и экспериментальных исследований известно, что удельный расход электроэнергии, затрачиваемый на волочение проволоки, составляет 71–95 кВт·ч/т [1]. С учетом объемов производства проволоки средний годовой расход электроэнергии на ее изготовление в РФ ориентировочно составляет 170–237 млн кВт ⋅ ч. При средней стоимости электроэнергии 4 руб. за 1 кВт ⋅ ч стоимость электроэнергии, затрачиваемой на волочение, составляет 680–948 млн руб. в год. Нали-

Электромеханические системы чие в электротехническом комплексе редуктора снижает энергоэффективность процесса волочения на 17–20 %.

Состояние проблемы. Для расширения рынка метизной продукции российских предприятий необходимо снижение себестоимости готовой продукции. Решение этой задачи возможно несколькими путями:

-

– разработкой и созданием новых инновационных технологий и оборудования для производства проволоки;

-

– модернизацией существующих волочильных станов путем создания для них энергосберегающих электроприводов;

-

– созданием безредукторных волочильных станов, оснащенных энергосберегающими, высокомоментными электрическими двигателями;

– снижением потерь электрической энергии на предприятиях метизной промышленности методами компенсации реактивной мощности.

Первый путь снижения себестоимости продукции является ресурсозатратным, и по разным причинам немногие предприятия следуют им. Пути снижения себестоимости продукции за счет уменьшения потерь электрической энергии средствами энергосберегающего, проблемно-ориентированного электропривода являются предпочтительными [1].

Известны несколько основных типов волочильных станов: петлевые, прямоточные, «мокрого волочения», поводковые и др. [2–4]. Наиболее энергоемкими волочильными станами являются станы поводкового типа, на которых горячекатаная стальная проволока диаметром 8–12мм методом волочения преобразуется в проволоку меньшего диаметра.

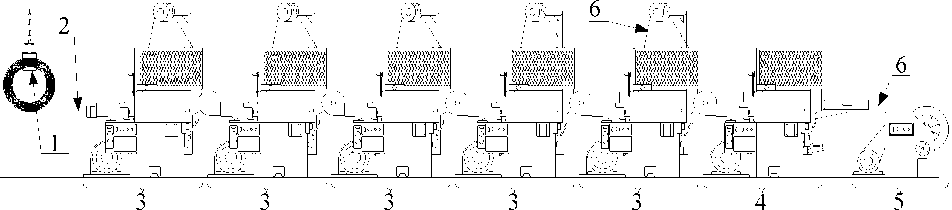

Волочильные станы поводкового типа могут быть выполнены на основе нескольких волочильных блоков. На рис. 1 приведена схема 6-кратного волочильного стана.

Каждый волочильный блок снабжен электродвигателем, с вала которого через ременную передачу вращающий момент передается на входной вал многоступенчатого редуктора, и тянущим барабаном, входной вал которого соединен с выходным валом редуктора. Барабаны волочильных станов поводкового типа играют двойную роль: собственно тянущего барабана и приспособления, с которого проволока свободно снимается поводковым устройством и подводится к волоке следующего волочильного блока. Проволока, полученная на этих волочильных станах, поступает на волочильные станы среднего и тонкого волочения.

Электроприводами волочильных станов поводкового типа отечественного и зарубежного производства являются, как правило, асинхронные двигатели с фазным или короткозамкнутым ротором. Мощности асинхронных электродвигателей этих станов лежат в диапазоне от 30 до 90 кВт [5, 6]. Доля станов поводкового типа, которые на практике называют станами крупного волочения, составляет порядка 65 % от общего парка волочильных станов. В Российской Федерации используются станы 3–7-кратного волочения, например, станы фирмы Sket UDZSA 2500-3, UDZSA 2500-5, UDZSA 2500-7 и т. п. В качестве электропривода этих станов используются асинхронные двигатели с фазным ротором типа SMR250-4 или АК2-82-4 мощностью 55 кВт, частотой вращения 1350 об/мин. В табл. 1 приведены режимы работы стана UDZSA 2500-3 [6].

В табл. 2 приведены передаточные числа многоступенчатого редуктора и скорости блоков волочильного стана UDZSA 2500-3.

Анализ табл. 2 показывает, что редуктор позволяет дискретно изменять скорость вращения тянущего барабана от 81 до 300 об/мин при ско-

Рис. 1. Волочильный стан поводкового типа: 1 – устройство для размотки бунтов заготовки проволоки; 2 – заготовка проволоки; 3 – блок предварительного волочения проволоки; 4 – блок для волочения готовой проволоки;

5 – намоточное устройство; 6 – проволока

Таблица 1

Режимы работы волочильного стана UDZSA2500-3

|

Режим работы |

Скорость протяжки, м/с |

Длительность, с |

|

Толчковый |

0,5–0,85 |

14–24 |

|

Разгон |

0,0–1,0 |

2–10 |

|

Волочение |

2,0–9,0 |

– |

Таблица 2

Передаточные числа многоступенчатого редуктора и скорости работы блоков стана UDZSA 2500-3

|

Блок № 1 |

|||

|

№ ступени |

i бл |

n б , об/мин |

ν в , м/с |

|

1 |

0,06 |

81,04 |

2,33 |

|

2 |

0,10 |

151,27 |

4,35 |

|

3 |

0,11 |

158,47 |

4,56 |

|

4 |

0,15 |

220,42 |

6,34 |

|

Блок № 2 |

|||

|

№ ступени |

i бл |

n б , об/мин |

ν в , м/с |

|

1 |

0,07 |

95,31 |

2,74 |

|

2 |

0,12 |

177,91 |

5,12 |

|

3 |

0,13 |

186,38 |

5,36 |

|

4 |

0,18 |

259,24 |

7,46 |

|

Блок № 3 |

|||

|

№ ступени |

i бл |

n б , об/мин |

ν в , м/с |

|

1 |

0,08 |

110,94 |

3,19 |

|

2 |

0,14 |

207,09 |

5,96 |

|

3 |

0,15 |

216,95 |

6,24 |

|

4 |

0,21 |

301,76 |

8,69 |

Примечание: i бл – передаточное число ступени редуктора; n б – скорость вращения тянущего барабана; ν в – скорость волочения проволоки.

рости вращения вала двигателя 1350 об/мин и дискретно увеличивать вращающий момент барабана в зависимости от скорости волочения в 4,5–16,6 раза.

Линейная скорость волочения, технологическая вытяжка, характеризующая степень деформации проволоки, кинематические вытяжки, характеризующие возрастание линейных скоростей тяговых барабанов, определяются выражениями [2–5]:

v в = n б - n ' d б ; ц = d 02/ d i 2; y = v n + i/ v n , (1) где d 0 , d 1 – диаметры заготовки до и после протяжки соответственно; ν n +1 , ν n – линейные скорости тянущих барабанов.

Отношение скоростей двух смежных барабанов и обжатий проволоки на них должно отвечать условию:

F n > v n +1, F n + 1 v n ’

где F n , F n +1 – площади поперечного сечения проволоки после предыдущей и последующей протяжек; ν n , ν n +1 – соответствующие скорости наматывания проволоки на барабан.

Процесс волочения заключается в протягивании заготовки через сужающееся отверстие матрицы (волоки). При протягивании заготовки сквозь волоку площадь ее поперечного сечения уменьшается и приобретает форму поперечного сечения отверстия матрицы. Схема протяжки проволоки на стане UDZSA 2500-3 представлена на рис. 2. Заготовка поступает с бунта 1 на волоку 2. Во время вращения промежуточного барабана 3 проволока протягивается через волоку и наматывается на барабан. При помощи поводкового уст-

Электромеханические системы ройства 4 и верхнего направляющего ролика 5 проволока снимается с барабана и передается через нижний направляющий ролик 6 на волоку следующего блока. Последний – чистовой барабан 7 – не имеет поводкового устройства, готовая проволока 8 проходит устройство для правки 9 и наматывается непосредственно на шпулю намоточного аппарата 10.

Волочильные машины относятся к механизмам с высоким пусковым моментом и реактивным характером нагрузки. Известно, что на преодоление сил трения, даже при условии применения удовлетворительной смазки, затрачивается 30–50 % от общей силы волочения, а в начальный момент волочения – до 80 % [5]. На практике отношение момента начала волочения М 0 к моменту статическому М с принимают равным М 0 / М с = 80/50 = 1,6.

Расчет усилия волочения проволоки осуществляется по формул е Л.А. К расильникова [5, 6]:

F b = 0,6 ■ d 0 ■ d d .[я во^ j , (3) V d о к 2 )

где F в – сила, необходимая для протаскивания проволоки через волоку; σ в0 – предел прочности до протяжки; σ в1 – предел прочности после протяжки; d 0 , d 1 – диаметры заготовки до и после протяжки соответственно.

Мощность волочения, мощность электродвигателя и его вращающий момент определяются:

-

1 в 2 в v e ; 2дв в/ Ч бл ; 2^2дв 2 в 'б *бл , (v где η бл = 0,8…0,87 – КПД волочильного блока с редуктором; r б – радиус тянущего барабана.

Для реализации процесса волочения электроприводы станов и системы управления волочильных станов должны удовлетворять определенным требованиям, сформулированными, например, в [2, 3, 6, 7]. К силовой части электропривода предъявляются требования: мощность двигателя, его вращающий момент, частота вращения должны удовлетворять условиям:

v рдв ^рв/Пбл; M^fb ■ гб ■ iбл; ®дв ^ , (5) 'бл ■ iбл

К системам управления электроприводами предъявляются следующие известные требования: возможность совместного и раздельного управления волочильными блоками; обеспечение толчкового режима работы; обеспечение плавного пуска и торможения отдельных блоков и стана в целом; обеспечение рабочего режима; торможение и останов стана, в том числе для снятия заполненной и установки пустой катушки; обеспечение аварийного отключения стана [6, 7].

Постановка задачи. В данной работе поставлена задача исследования пускового момента асинхронного двигателя в функции параметров его электромагнитной системы с целью создания энергоэффективного электропривода с тяговой механической характеристикой для безредуктор-ного волочильного стана. При решении задачи принимаются следующие условия, ограничения и допущения:

-

1. Конструктивные, массогабаритные параметры электрической машины приняты равными параметрам традиционного асинхронного двигателя, используемого в электроприводах волочильного стана.

-

2. При исследовании используется общепринятая Т-образная электрическая схема замещения асинхронного двигателя.

-

3. Учитываются насыщение магнитной системы машины и эффект вытеснения тока в обмотке ротора.

-

4. Не учитывается изменение активных сопротивлений обмоток статора и ротора от повышения температуры, обусловленной токами.

-

5. Исследуются пусковые моменты традиционного асинхронного двигателя (ТАД) и асинхронного двигателя с индивидуальной компенсацией реактивной мощности (АД с ИКРМ) типа SMR250-4, применяемые для волочильных станов UDZSA 2500. Отметим, что АД с ИКРМ в отличие от ТАД содержит статор с двумя трехфазными обмотками и ротор с короткозамкнутой или фазной обмоткой. Одна из обмоток статора называется рабочей. Другая трехфазная обмотка называется компенсационной. АД с ИКРМ снабжен также трехфазным конденсатором определенной емкости [1, 6, 8].

Критерием решения задачи является величина кратности пускового момента асинхронного двигателя, определяемого отношением K п = M п М Н н.

Задача решается методом математического анализа и моделирования функциональных зависимостей, описывающих величину пускового момента и механическую характеристику асинхронного двигателя.

Основная часть. Одним из главных требований к электроприводам волочильных станов является обеспечение необходимой величины пускового момента, М п . Для асинхронного двигателя эта величина может быть определена из известного отношения

М п = m 1 ■ I п2 ■ ^О - » н ) (6)

М Р, нн где m1 – число фаз двигателя; Iп''2 – пусковой ток ротора, приведенный к обмотке статора; r2'' – активное сопротивление ротора, приведенное к обмотке статора; sн – скольжение двигателя номинальное; Рн – номинальная мощность двигателя; Мн – момент двигателя номинальный.

Из отношения (6) видно, что пусковой момент пропорционален квадрату тока ротора, который может быть выражен зависимостью вида [9]:

I • _______________U1_____________ п2 Vrk + (Хпост + 0,0825 • Хпер)2

—

1,24 • 10 3 • 5 • ах • Х пер ( Х посг + 0,0825 • Х пер) N П1 [ Г 2 + ( Х пост + 0,0825 • Х пер )2]

, (7)

где U 1 – фазное напряжение двигателя; r к – ак-

тивное сопротивление короткого замыкания двигателя; δ – воздушный зазор между статором и ротором; а 1 – число параллельных ветвей обмотки статора; N П1 – число эффективных проводников в пазу статора; Х пост – индуктивное сопротивление рассеяния двигателя, не зависящее от насыщения магнитной системы; Х пер – индуктивное сопротивление рассеяния двигателя, зависящее от насыщения магнитной системы.

После подстановки выражения (7) в отношение (6) получим

М п m l U 1

---—--— __ — М н Р н [ V ' к + ( Х пост + 0,0825 • Х пер ) 2

—

1,24 • 10 3 • 5 • ах • Х пер ( Х пост + 0,0825 • Х пер )

N П1 [ r k 2 + ( Х пост + 0,0825 • Х пер )2] X r 2' (1 — S н ).

X

7

Для двигателей с овальными полузакрытыми и закрытыми, а также с прямоугольными открытыми пазами короткозамкнутого ротора:

|Х 1

Х пост _ Х 1 I

—

Х 1пер

X

V \Х 2

+ Х 2 I --

— х.

Х 2

' 2пер 1

I ;

Y пер

_ Х 1 п ер ' Х 2 п ер

Х Г Х

1 Х 1 2 х 2

где Х 1 , Х 2' – индуктивные сопротивления обмоток статора и ротора; λ 1 , λ 2 – коэффициенты проводимости рассеяния обмоток статора и ротора, не зависящие от насыщения; λ 1пер , λ 2пер – коэффициенты проводимости рассеяния обмоток статора и ротора, зависящие от насыщения.

Проанализируем равенство (8) относительно пускового момента в функции реактивных и активных сопротивлений электромагнитной системы для двух типов асинхронных двигателей: ТАД и АД с ИКРМ.

Итак, пусть общепромышленные ТАД и АД с ИКРМ уже спроектированы и изготовлены. При этом условии все параметры обмоток двигателя, входящие в выражения (6), (7), можно считать условно не изменяемыми, кроме напряжения питания U 1 и сопротивления Х пер , зависящего от насыщения магнитной системы. Полагая, что U 1 = const, а магнитная система не насыщена, можно утвер-

ждать, что кратность пускового момента может быть определена известным отношением

Мн 5 r2(1 — 5н) (9)

Из выражения (9) видно, что пусковой момент двигателей пропорционален активному сопротивлению ротора r 2'' . То есть регулирование величины пускового момента при U 1 = const и f 1 = const возможно только увеличением r 2'' . На практике это достигается только в асинхронных двигателях с фазным ротором при реостатном пуске или регулировании скорости путем включения последовательно с обмоткой ротора пускового сопротивления. Реостатный способ пуска и регулирования скорости позволяет получить известные механические характеристики, опубликованные, например, в [10]. Этот способ пуска и регулирования скорости является простым, но энергозатратным. Для электроприводов современных волочильных станов этот способ в настоящее время не применяется.

В электроприводах, созданных на основе многоскоростных асинхронных двигателей с короткозамкнутым ротором, представляется возможность изменять пусковой момент переключением числа пар полюсов. Изменение числа пар полюсов двигателя ведет к пропорциональному изменению пускового момента, при этом получаются известные механические характеристики, опубликованные в [10].

Современные электроприводы волочильных станов, как правило, создаются по системе ПЧ-АД. В этих системах регулирование пускового момента и скорости вращения возможно изменением отношения U 1 / f 1 . При частотном регулировании формируются механические характеристики двигателя, известные по [11].

Проанализируем возможность увеличения пускового момента для модернизированных ТАД и АД с ИКРМ. В отличие от ТАД особенностью конструирования АД с ИКРМ является применение нового критерия проектирования – получение максимального энергетического КПД, что возможно при коэффициенте мощности, равном единице. Последнее достигается при создании условия возникновения феррорезонанса токов в электромагнитной системе двигателя. В АД с ИКРМ индуктивные сопротивления рабочей и компенсационной обмоток пропорциональны занимаемым площадям паза статора [1]. С учетом особенностей конструкции и электромагнитного расчета АД с ИКРМ представляется возможность путем подбора соотношений параметров обмоток статора, ротора и конденсатора ( r 1 , Х 1 , r 2'' , X 2'' , Х с ) увеличивать величину пускового момента. Задаваясь желаемой величиной пускового момента или его кратностью, определяем рациональные соотноше-

Электромеханические системы ния между активными и реактивными сопротивлениями обмоток двигателей.

Для подтверждения изложенного обоснования с помощью программы для ЭВМ [12] и по электрическим схемам замещения ТАД и АД с ИКРМ [13] выполнено моделирование рабочих и механических характеристик четырехполюсного двигателя типа SMR250-4 мощностью Р н = 55 кВт, М н = 370 Н·м, U 1 = 220 В, с параметрами электрических схем замещения:

ТАД – R 1 = 0,0438 Ом; L 1 = 0,000417 Гн; R m = 1 Ом; L m = 0,0225 Гн, R 2' = 0,0648 Ом; L '2 = 0,0005 Гн;

АД с ИКРМ, созданного методом модернизации из ТАД типа SMR250-4, с параметрами – R 1 = 0,055 Ом; L 1 = 0,0003127 Гн; R m = 1 Ом; L m = 0,06525 Гн; R 2' = 0,065 Ом; L '2 = 0,0005 Гн; R 3' = 0,042 Ом; L '3 = 0,00002606 Гн; C 3' = 290 мкФ.

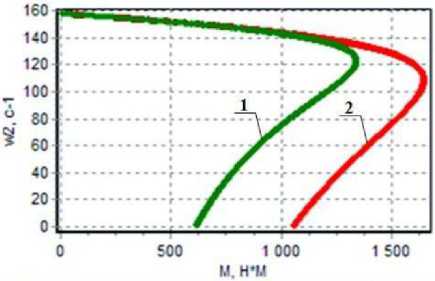

На рис. 3 приведены естественные механические характеристики общепромышленных ТАД и АД с ИКРМ, полученные методом моделирования по приведенным выше параметрам.

Рис. 3. Естественные механические характеристики общепромышленных ТАД (1) и АД с ИКРМ (2)

Из анализа характеристик следует: пусковой момент общепромышленного ТАД составляет 625 Н·м; пусковой момент общепромышленного АД с ИКРМ равен 1050 Н·м; критическая частота вращения ТАД равна 120 с–1; критическая частота вращения АД с ИКРМ равна 110 с–1. Кратность пусковых моментов общепромышленных двигателей соответственно составляет: ТАД – 1,68, АД с ИКРМ – 2,83.

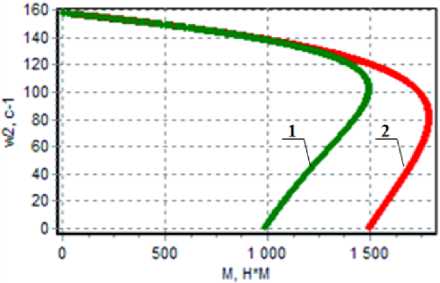

Рассмотрим возможность увеличения пускового момента асинхронных двигателей путем модернизации их электромагнитных систем изменением соотношений между реактивными и активными сопротивлениями обмоток статора и ротора. Если конструктивно уменьшить индуктивные сопротивления от потоков рассеяния обмоток ротора в 1,5 раза и увеличить их активные сопротивления в 1,25 раза (вариант 1), можно получить естественные механические характеристики модернизированных двигателей, представленные на рис. 4.

Рис. 4. Естественные механические характеристики тяговых ТАД (1) и АД с ИКРМ (2), вариант 1

Изменение соотношения параметров обмотки ротора позволяет увеличить пусковой момент ТАД до 980 Н·м, а АД с ИКРМ – до 1500 Н·м, при этом критическая частота вращения ТАД снижается до 100 с–1, а АД с ИКРМ – до 85 с–1. Кратности пусковых моментов двигателей при указанных соотношениях параметров электромагнитной системы составляют: ТАД – 2,64, АД с ИКРМ – 4,05. Увеличение пусковых моментов свидетельствует о возможности создания тяговых асинхронных двигателей изменением соотношения активных и реактивных сопротивлений обмоток электрической машины.

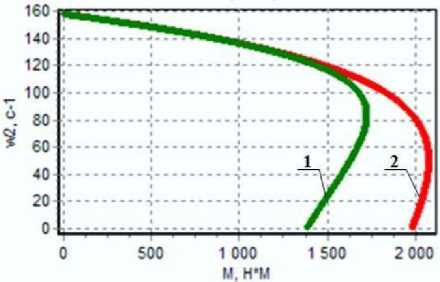

Аналогичные исследования модернизированных двигателей, проведенные при уменьшении индуктивных сопротивлений обмоток ротора в 2 раза и увеличении их активных сопротивлений в 1,5 раза (вариант 2), позволяют получить естественные механические характеристики модернизированных ТАД и АД с ИКРМ, приведенные на рис. 5.

Рис. 5. Естественные механические характеристики тяговых ТАД (1) и АД с ИКРМ (2), вариант 2

Полученные механические характеристики модернизированных двигателей (вариант 2) свидетельствуют об увеличении пускового момента ТАД до 1375 Н·м, а АД с ИКРМ – до 2000 Н·м, критическая частота вращения ТАД снижается до 90 с–1, а АД с ИКРМ – до 55 с–1. Кратность пусковых моментов (вариант 2) двигателей составляет: у ТАД – 3,71, у АД с ИКРМ – 5,4.

Сравнительный анализ механических характеристик модернизированных ТАД и АД с ИКРМ типа SMR250-4, применяемых на волочильных станах UDZSA2500, позволяет сделать следующие выводы.

-

1. При изменении соотношения параметров реактивных и активных сопротивлений роторов двигателей пусковой момент АД с ИКРМ по сравнению с аналогичным моментом ТАД существенно увеличивается. При этом в области нагрузок от момента холостого хода до номинального (370 Н·м) жесткость механических характеристик не изменяется.

-

2. Существенное повышение пускового момента асинхронных двигателей (ТАД и АД с ИКРМ) возможно путем уменьшения индуктивных сопротивлений от потоков рассеяния при одновременном увеличении активных сопротивлений обмоток электрической машины.

-

3. Уменьшение индуктивного и увеличение активного сопротивлений при модернизации двигателей возможно конструктивными решениями, в частности, за счет изменения формы и геометрических размеров паза стали статора и ротора, а также увеличения активного сопротивления и магнитной проницаемости специального сплава для стержней короткозамкнутой обмотки ротора. Кроме того, изменения параметров обмотки статора АД с ИКРМ в нужную сторону можно достичь за счет изменения площадей пазов стали статора, занимаемых рабочей и компенсационной обмотками, а также емкости компенсирующего конденсатора.

-

4. Применение модифицированных вариантов асинхронных двигателей с измененными параметрами электромагнитной системы, обеспечивающими увеличение кратности пусковых моментов для ТАД с 1,68 до 3,71, а для АД с ИКРМ с 2,83 до 5,4, совместно с частотными преобразователями, работающими в режиме регулирования мощности, позволяет обеспечить необходимую для волочения кратность пускового момента.

-

5. В системе электропривода ПЧ-АД при использовании модифицированных вариантов асинхронных двигателей пусковой момент на тянущем барабане безредукторного волочильного блока определяется произведением

-

6. Применение модифицированных асинхронных двигателей с увеличенным пусковым моментом в системе ПЧ-АД для безредукторного тянущего барабана волочильного блока позволит

-

7. Результаты исследований рекомендуются специалистам по разработке электрических машин, электромашиностроительных предприятий, технологам и конструкторам механического оборудования для метизной промышленности.

Мп = Kп ■ fl/fin, где Kп – кратность пускового момента двигателя; f1 – частота питающего напряжения ПЧ; f1п – частота выходного напряжения ПЧ. При fjf1п = = 1 iбл = 4,5-16,6 волочильный блок может быть выполнен без многоступенчатого редуктора.

упростить его конструкцию, повысить надежность, снизить эксплуатационные расходы, уменьшить удельный расход электроэнергии на процесс волочения до 17–20 % и повысить конкурентную способность продукции метизных предприятий.

Список литературы Исследование пускового момента и механической характеристики асинхронного двигателя для электропривода безредукторного волочильного стана

- Мугалимов, Р.Г. Асинхронные двигатели с индивидуальной компенсацией реактивной мощности и электроприводы на их основе: моногр. / Р.Г. Мугалимов. - Магнитогорск: Изд-во Магнитогорск. гос. техн. ун-та им. Г.И. Носова, 2011. - 250 с.

- Юхвец, И.А. Волочильное производство: учеб. / И.А. Юхвец. - 2-е изд. - М.: Металлургия, 1965. - 374 с.

- Каюков, А.С. Барабанные волочильные машины: учеб. пособие / А.С. Каюков, И.Г. Шубин, С.В. Пыхтунова С.В. - Магнитогорск: МГТУ, 2004. - 98 с.

- Крупович, В.И. Справочник по проектированию автоматизированного электропривода и систем управления технологическим процессом / В.И. Крупович. - 3-е изд. - М.: Энергоиздат, 1982. - 416 с.

- Красильников, Л.А. Волочильщик проволоки: учеб. пособие для СПТУ / Л.А. Красильников, А.Г. Лысенко. - 3-е изд. - М.: Металлургия, 1987. - 320 с.

- Мугалимов, Р.Г. Энергоэффективный электропривод на основе асинхронных двигателей с индивидуальной компенсацией реактивной мощности для волочильного стана: моногр. / Р.Г. Мугалимов, А.Р. Губайдуллин. - Магнитогорск: Изд-во Магнитогорск. гос. техн. ун-та им. Г.И. Носова, 2016. - 149 с.

- Радионов, А.А. Автоматизированный электропривод станов для производства стальной проволоки / А.А. Радионов. - Магнитогорск: ГОУ ВПО «МГТУ», 2007. - 311 с.

- Пат. 2112307 RU, МКИ 6 Н02 к 17/28. Асинхронная компенсированная электрическая машина / А.Л. Савицкий, Р.Г. Мугалимов, Л.Д. Савицкая // Открытия. Изобретения. - 1998. - № 15.

- Гурин, Я.С. Проектирование серий электрических машин / Я.С. Гурин, Б.И. Кузнецов. - М.: Энергия, 1978. - 480 с.

- Ковчин, С.А. Теория электропривода: учеб. для вузов / С.А. Ковчин, Ю.А. Сабинин. - СПб.: Энергоатомиздат, 1994. - 496 с.

- Костенко, М.П. Электрические машины / М.П. Костенко, Л.М. Пиотровский. - М.: Энергия, 1974. - Ч. 2.

- Свидетельство о государственной регистрации программы для ЭВМ 2009615464 Российская Федерация. Программа для синтеза параметров схем замещения, рабочих и механических характеристик энергосберегающих асинхронных двигателей с индивидуальной компенсацией реактивной мощности при их создании путем реконструкции традиционных асинхронных двигателей / Р.Г. Мугалимов, А.Р. Мугалимова, А.Р. Губайдуллин.

- Мугалимов, Р.Г. К определению параметров схемы замещения компенсированного асинхронного двигателя при его создании путем реконструкции из традиционного двигателя / Р.Г. Мугалимов, В.И. Косматов, А.Р. Мугалимова // Электротехнические системы и комплексы: межвуз. сб. науч. тр. / под ред. А.А. Радионова. - Магнитогорск: МГТУ, 2009. - Вып. 15. - С. 67-76.