Исследование рабочего процесса измельчителя перговых сотов

Автор: Бышов Д.Н., Каширин Д.Е., Ермаченков Н.В., Павлов В.В.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Ветеринария и зоотехния

Статья в выпуске: 8, 2015 года.

Бесплатный доступ

Описана методика исследования конструктивно-технологических параметров измельчителя перговых сотов. Установлена адекватная эмпирическая зависимость влияния параметров исследуемого процесса на массовый выход перговых гранул, очищенных от восковой оболочки. Выявлено оптимальное сочетание факторов, позволяющее максимизировать массовый выход перговых гранул, очищенных от восковой оболочки.

Перга, восковое сырье, очистка перги, измельчение

Короткий адрес: https://sciup.org/14084407

IDR: 14084407 | УДК: 631.363.258/638.178

Текст научной статьи Исследование рабочего процесса измельчителя перговых сотов

Чтобы не наносить ущерба пчелиной семье, традиционно для нужд человека пергу извлекают из старых выбракованных пчеловодом пчелиных сотов, являющихся сырьем для получения воска.

Для извлечения перги из сотов нами предложен ряд способов [1–3], основной операцией каждого из которых является измельчение сотов. В процессе измельчения сотов возникает ряд технологических трудностей, так как для эффективного последующего отделения гранул перги из измельченной массы восковая основа сота должна быть полностью разрушена до частиц, гранулометрический состав которых должен быть существенно меньше перговых гранул, при этом наибольшее количество перговых гранул должно остаться целыми.

В настоящее время для измельчения сотов используют различные измельчители, изначально предназначенные для использования в других отраслях сельского хозяйства, что приводит к переизмельчению перги и, как следствие, к ее потерям, превышающим 40 % [4, 5].

Для решения обозначенной выше задачи нами предложен измельчитель перговых сотов штифтового типа [6].

Цель и задачи исследования. Установление оптимального сочетания конструктивнотехнологических параметров штифтового измельчителя перговых сотов, позволяющего обеспечить максимальный выход целых перговых гранул, очищенных от восковой оболочки.

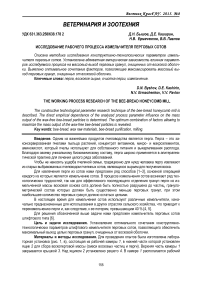

Материалы и методы исследования. Для проведения опытов была изготовлена лабораторная установка (рис. 1, в), состоящая из рабочей камеры 1, в нижней части которой установлен ящик 2 для сбора воскоперговой массы (смеси восковых частиц и перги). Верхняя часть камеры 1 закрывается крышкой 3. Над ящиком 2 установлено решето 4. В камере 1 располагается рабочий вал 5 с зафиксированными при помощи втулок 7 штифтами 6. Расстояние между плоскостями вращения штифтов выдерживается распорными втулками 8.

Работа установки осуществляется следующим образом. Куски перговых сотов массой от 50 до 70 г, очищенные от меда и содержащие пергу, высушенную до влажности 14 %, и охлажденные до температуры -15С° загружаются в рабочую камеру 1, где под ударным воздействием вращающихся штифтов 6 они измельчаются до отдельных перговых гранул и восковых частиц. После прохождения через решето 4 измельченная масса поступает в ящик 2. Привод рабочего вала 5 осу- ществляется от патрона сверлильного станка.

б

а

Рис. 1. Лабораторная установка для извлечения перги из сотов:

а – общий вид (без рабочего вала); б – вид сверху (крышка снята); в – схема установки;

1 – рабочая камера; 2 – ящик для сбора вороха; 3 – крышка; 4 – решето; 5 – рабочий вал;

6 – штифт; 7 – втулка фиксации штифта; 8 – распорная втулка

Полученная в результате измельчения кусков сотов воскоперговая масса подвергалась гранулометрическому анализу. Для этого из измельченной массы формировали навески весом 50±1г. Сформированные навески просеивали на ситовом классификаторе, сформированном из сит с диаметром отверстий 5; 3,75; 3; 2; 1 мм. Образовавшиеся фракции взвешивали, после чего из каждой фракции выделяли пергу. Полученную пергу взвешивали повторно.

Критерий оптимизации (количество целых гранул перги, очищенных от восковых оболочек W) определяли по формуле:

W = — ^100%, (1)

Мо где т- - масса целых перговых гранул, очищенных от восковых оболочек, г;

Мо - общая масса перги, г.

Факторами, исследуемыми в процессе опытов, являлись:

-

- диаметр штифтов;

-

- расстояние между плоскостями вращения штифтов;

-

- линейная скорость штифтов.

Для оценки влияния исследуемых факторов на критерий оптимизации (процент получаемых целых перговых гранул, очищенных от восковых оболочек) был поставлен трехфакторный трехуровневый эксперимент второго порядка, близкий к D-оптимальному по плану Бокса-Бенкина.

В таблице представлены факторы эксперимента в натуральном и кодовом обозначении и уровни их варьирования.

Основные факторы и уровни их варьирования

|

Фактор |

Кодовое обозначение |

Нижний уровень (-1) |

Основной уровень (0) |

Верхний уровень (+1) |

|

Диаметр штифтов, мм |

X1 |

8 |

10 |

12 |

|

Расстояние между плоскостями вращения штифтов, мм |

X2 |

25 |

40 |

55 |

|

Линейная скорость штифтов, м/с |

X3 |

6,124 |

9,186 |

12,248 |

Результаты и их обсуждение. В результате статистической обработки экспериментальных данных после оценки коэффициентов полиномиального уравнения регрессии и его проверки на адекватность по критерию Фишера, а также на относительную точность была получена следующая функция отклика для описания массового выхода целых перговых гранул, очищенных от восковых оболочек:

w ( X 1, X 2, X 3) = -342,184 + 90,821 ∙ X 1-14,114∙ X 3-0,105∙ X 1∙ X 2+

+0,098 ∙ X 2∙ X 3-4,323∙ X 12+0,775∙ X 32 ․ (2)

Критерий Фишера составил 1,62, что меньше критического значения, равного 2,764 для данной серии опытов, т.е. полученная математическая модель является адекватной. Критерий Кох-рена составил 0,18, критическое значение данного критерия для проведенной серии опытов составляет 0,99, что говорит об однородности дисперсий в полученной модели и о ее точности. Относительная ошибка полиномиального уравнения составила 10,4 %, предельно допустимым значением является ошибка 15 %, т.е. его точность достаточно высока.

Произведена оптимизация полученной математической модели, функция отклика принимает максимальное значение при Х1 = 9,836 мм, Х2 = 55 мм и Х3 = 12,248 м/c. При данном сочетании факторов массовый выход перговых гранул, очищенных от восковых оболочек, достигает 86,787 %.

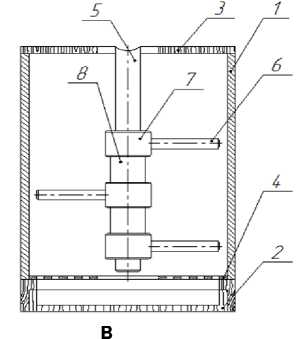

Получен ряд поверхностей путем фиксации одного из факторов. На рисунке 2 представлена зависимость критерия оптимизации от расстояния между плоскостями вращения штифтов и их линейной скорости при фиксированном диаметре штифтов 9,836 мм.

Рис. 2. Зависимость критерия оптимизации от расстояния между плоскостями вращения штифтов и их линейной скорости

Из рисунка 2 следует, что при фиксированном диаметре штифтов критерий оптимизации достигает максимальных значений при увеличении расстояния между плоскостями вращения штифтов и их линейной скорости.

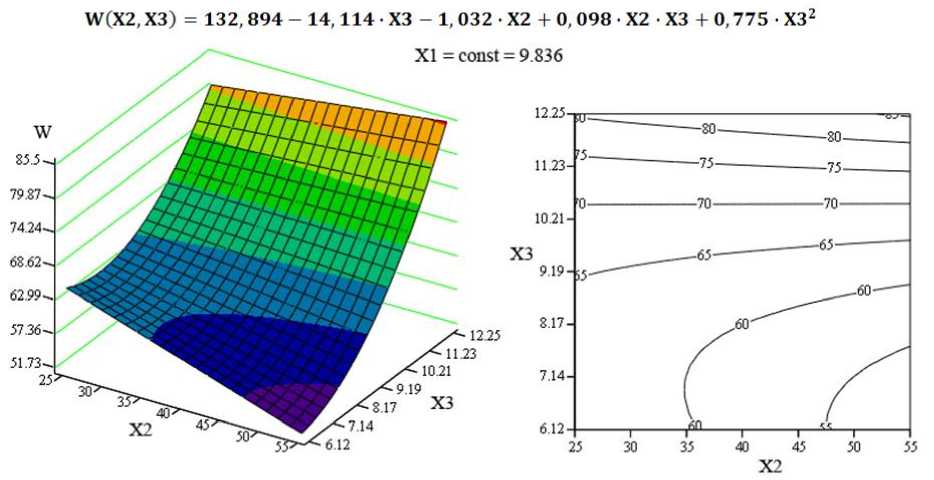

На рисунке 3 представлена зависимость критерия оптимизации от диаметра штифтов и их линейной скорости при фиксированном расстоянии между плоскостями вращения 55 мм.

W(X1,X3) = -342,184 + 85,046 -XI -8,724 ■ ХЗ -4,323 XI2 + 0, 775•ХЗ2

Рис. 3. Зависимость критерия оптимизации от диаметра штифтов и их линейной скорости

Из рисунка 3 следует, что при фиксированном расстоянии между плоскостями вращения штифтов критерий оптимизации достигает максимальных значений при увеличении линейной скорости штифтов и при значениях их диаметров в пределах от 9,2 до 10,8 мм.

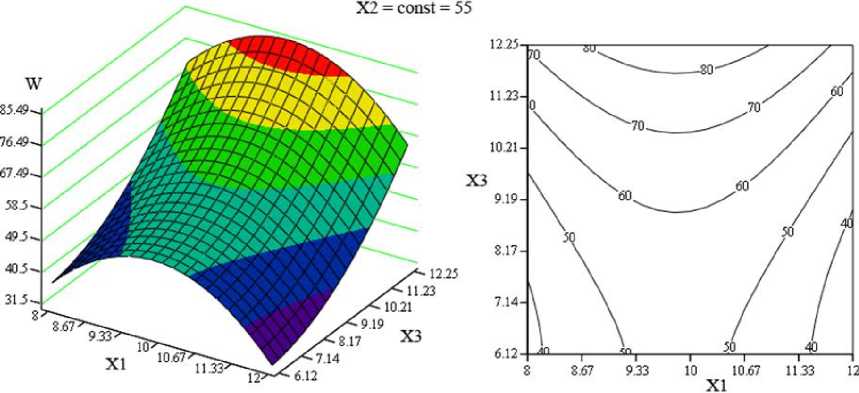

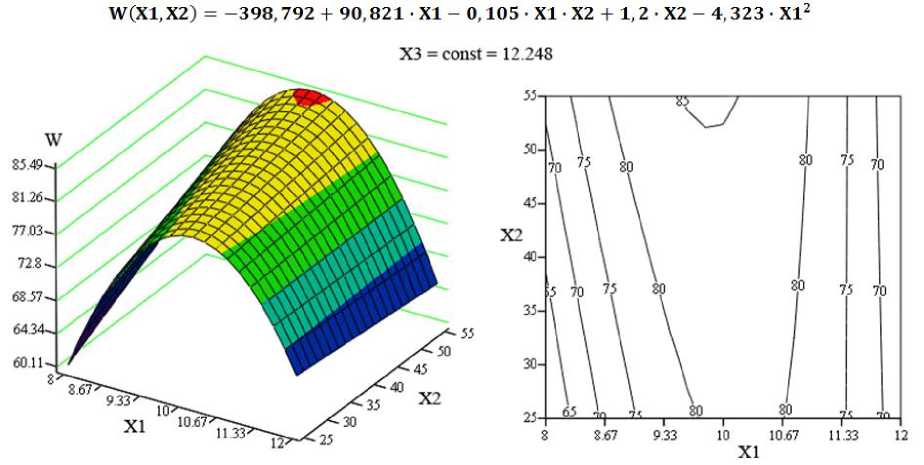

На рисунке 4 представлена зависимость критерия оптимизации от диаметра штифтов и расстояния между плоскостями их вращения при фиксированной линейной скорости штифтов 12,248 м/с.

Рис. 4. Зависимость критерия оптимизации от диаметра штифтов и расстояния между плоскостями их вращения

Из рисунка 4 следует, что при фиксированной линейной скорости штифтов критерий оптимизации достигает максимальных значений при увеличении расстояния между плоскостями вращения и при диаметре штифтов от 9,2 до 10,8 мм.

Выводы. В результате статистической обработки результатов эксперимента по определению влияния конструктивно-технологических параметров измельчителя на массовый выход перговых гранул, очищенных от восковых оболочек, было получено полиномиальное уравнение регрессии (2).

При оптимизации уравнения было выявлено, что функция отклика достигает максимума при следующем сочетании факторов: Х1 = 9,836 мм, Х2 = 55 мм и Х3 = 12,248 м/c. При данном сочетании факторов массовый выход перговых гранул, очищенных от восковых оболочек, достигает 86,787 %.

Список литературы Исследование рабочего процесса измельчителя перговых сотов

- Пат. № 2297763 РФ. МПК А01К 59/00. Способ извлечения перги из сотов/Д.Е. Каширин. -Заявл. 05.12.2005; опубл. 27.04.2007, Бюл. № 12. -4 с.

- Пат. № 2з2б531 РФ. МПК А01К 59/00. Способ извлечения перги из сотов/Д. Е. Каширин, А.В. Ларин, М.Е. Троицкая. -Заявл. 19.12.2006; опубл. 20.06.2008, Бюл. № 17. -4 с.

- Пат. № 2360407 РФ. МПК А01К 59/00. Способ извлечения перги из сотов/Д. Е. Каширин. -Заявл. 02.04.2008; опубл. 10.07.2009, Бюл. № 19. -5 с.

- Каширин Д.Е. Способ и устройство для извлечения перги//Вестник Саратов. гос. аграр. ун-та им. Н.И. Вавилова. -2010. -№ 5. -С. 34-36.

- Каширин Д.Е. Обоснование параметров установки для извлечения перги из сотов//Механизация и электрификация сельского хозяйства. -2009. -№ 11. -С. 26-27.

- Пат. № 93302 РФ. МПК В02С 13/02. Измельчитель перговых сотов/Д.Е. Каширин. -Заявл. 26.01.2010; опубл. 27.04.2010, Бюл. № 12. -2 с.