Исследование работы стыков и узлов пространственного стержневого покрытия из предварительно напряженных рамных элементов

Автор: Филиппов В.А.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Статья в выпуске: 4 (31), 2010 года.

Бесплатный доступ

Рассматривается конструкция опытного фрагмента пространственного стержневого покрытия и методика его испытания. Приводятся результаты работы элементов и узлов рам под нагрузкой, методика расчета усилия обжатия стыков и методика расчета опорных узлов.

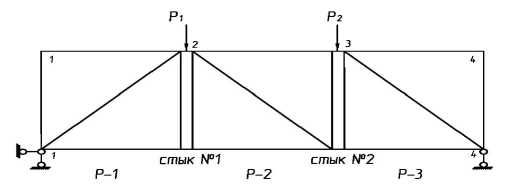

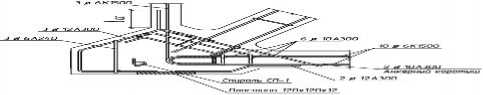

Расчетная схема

Короткий адрес: https://sciup.org/142142255

IDR: 142142255 | УДК: 624.012.46

Текст научной статьи Исследование работы стыков и узлов пространственного стержневого покрытия из предварительно напряженных рамных элементов

Исследование проводилось на плоском фрагменте контурной фермы пространственного стержневого покрытия [1, 2]. Основными задачами исследований являлись:

-

- работа узлов, стыков и элементов рам;

-

- влияние величины обжатия стыка на совместную работу стоек смежных рам;

-

- деформативность и несущая способность нижнего и верхнего стыков рам;

-

- трещиностойкость и несущая способность предварительно напряженных растянутых элементов рам.

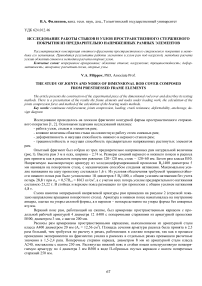

Опытный фрагмент был собран из трех предварительно напряженных рам натуральной величины (рис.1). Высота рам 3 м в осях, ширина – 2,74 м. Размеры сечений верхнего и нижнего поясов и раскоса рам приняты как в реальном покрытии равными 120×120 мм, стоек – 120×60 мм. Бетон рам класса В50. Напрягаемую высокопрочную арматуру из холоднодеформированной проволоки В р 1400 диаметром 5 мм навивали на поворотном столе, с механическим способом создания натяжения. Максимальное усилие натяжения на одну проволоку составляло 1,6 т. Из условия обеспечения требуемой трещиностойко-сти нижнего пояса рам было установлено 18 диаметров 5 В р 1400, с общим усилием натяжения без учета потерь 28,8 т при σ sp = 0,57 R s,n = 8163 кг/см2, а с учетом всех потерь усилие предварительного натяжения составило 23,22 т. В стойках и верхнем поясе размещено по три проволоки с общим усилием натяжения 4,8 т.

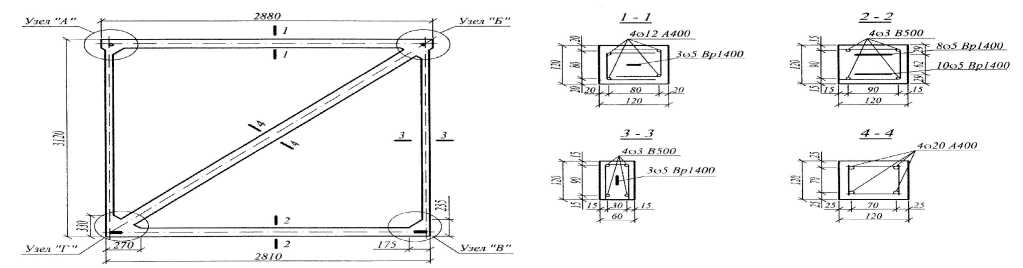

Схема намотки непрерывной напрягаемой арматуры рам приведена на рисунке 2 (стрелкой показано направление вращения поворотного стола). Арматура в нижнем поясе наматывалась на внутренние анкеры, одетые на упоры силовой формы, а в верхнем – непосредственно на упоры формы без анкерных втулок.

Верхний пояс рам, работающий на сжатие, был армирован пространственным каркасом с продольной рабочей арматурой 4 диаметра 12 А400 с поперечными стержнями из арматурной проволоки В500, диаметром 3 мм, с шагом 200 мм.

Раскосы рам армированы пространственными каркасами, выполненными из арматурной стали класса А400 диаметром 20 мм (A s = 12,56 см2). Площадь сечения арматуры раскоса была принята в 2,5 раза большей, чем требуется по расчету в рамах, работающих в составе покрытия, так как в процессе проведения экспериментов на фрагментах усилия в раскосах в отдельных рамах превышали расчетные значения в 1,5-2,4 раза. Поперечные стержни каркаса, диаметром 8 мм из арматурной стали класса А240, поставлены с шагом 250 мм. Растянутые нижний пояс и стойки имели конструктивную ненапря-гаемую арматуру по 4 диаметра 3 мм В500 в виде П-образных гнутых каркасов с шагом поперечных стержней 250 мм.

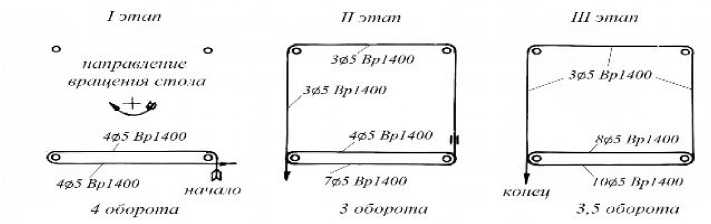

Вуты рам были армированы в соответствии с рисунком 3. Закладные детали верхнего пояса рам были выполнены из швеллера № 12 и не имели анкерных стержней в стойке, что привело в дальнейшем к образованию в них трещин на ранних стадиях нагружения (при изготовлении рам для других фрагментов этот недостаток был исправлен – анкерные стержни 2 диаметра 12 А400 завели в стойку на 500 мм).

Большое количество напрягаемой арматуры (18 проволок диаметра 5 мм вместо 13 канатов К1500 диаметром 6 мм) не позволило установить поперечные сетки косвенного армирования в опорной зоне внутренних анкеров для восприятия концентрации напряжений в бетоне.

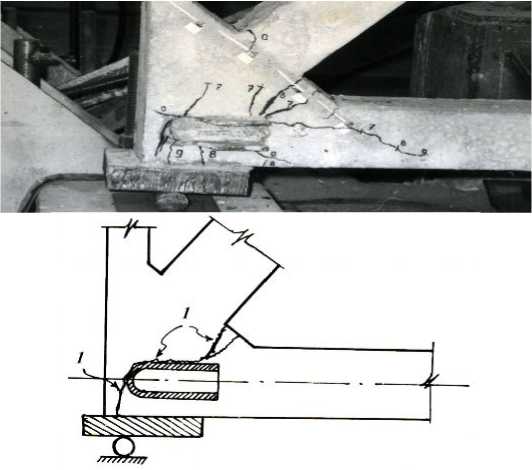

Опытный фрагмент был собран из трех рам (рис. 4), представляющих часть контурной фермы покрытия. Стыки рам по верхнему поясу были выполнены с помощью сварки закладных деталей, по нижнему – с помощью натяжных стыковых болтов диаметром 20 мм из стали 40Х.

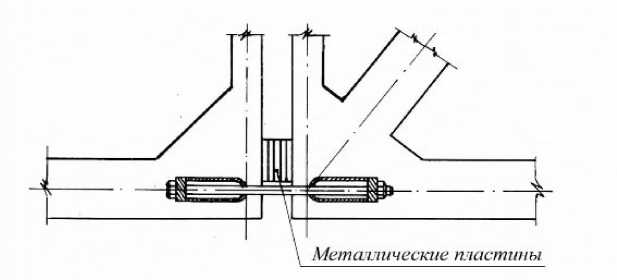

Рамы в первых опытных фрагментах не имели нижних наружных выступов, с помощью которых они должны упираться друг в друга при обжатии стыка, и вместо них были поставлены металлические пластины (рис. 5). Уровень натяжения болтов контролировали с помощью тензорезисторов, наклеенных на болты. Величина усилия обжатия стыков принималась равной усилию в поясах первой и второй рам покрытия. Усилие в болтах стыка № 1 составило 9,045 т, а в болтах стыка № 2 – 9,04 т. К моменту испытаний, вследствие потерь напряжения, обжатие стыка № 1 составило 8,85 т (95 %), а стыка № 2 – 8,62 т (95,7 %). Фрагмент был оперт на катковые опоры, одна из которых была неподвижной.

Рис. 1. Конструкция предварительно напряженных рам

Рис. 2. Схема намотки арматуры

Рис. 3. Армирование узлов рам

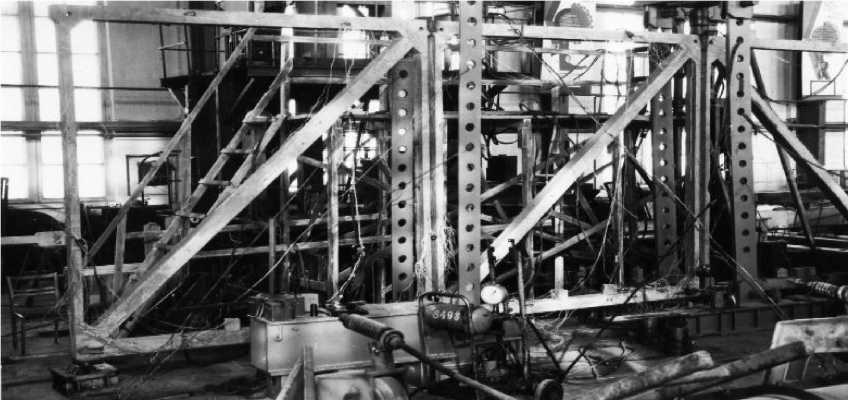

Рис. 4. Плоский фрагмент покрытия перед испытанием

Рис.5. Нижний стык рам плоского фрагмента

Для оценки трещиностойкости и несущей способности элементов рам и работы стыков фрагмент загружался двумя силами Р 1 и Р 2 , в соотношении 1/0 при первом загружении и в соотношении 0,7/1,0 при втором загружении (рис.6).

Рис.6. Схема загружения плоского фрагмента

При первом испытании фрагмент загружался только одной силой в узле № 2. По этой схеме за-гружения проверялась работа смежных стоек узла № 2 и влияние деформативности стыков на прогибы фрагмента. При нагрузке 11,2 т в стойке V 2 пр (рис. 7) у основания верхнего вута в зоне анкеровки напрягаемой арматуры появилась трещина. На следующем этапе загружения аналогичная трещина появи- лв лась и в стойке V 2 .

Выше упоминалось, что напрягаемая непрерывная арматура наматывалась непосредственно на упоры верхнего пояса без внутренних анкеров, и анкеровка арматуры осуществлялась через сцепление арматуры с бетоном.

При дальнейшем нагружении величина раскрытия трещины начала резко возрастать, так как напрягаемая арматура стала проскальзывать в бетоне, в отверстие из-под упора формы. На этом этапе испытания приостановили, нагрузку довели до нуля и отверстия из-под упоров в верхнем поясе во всех рамах заделали бетоном на напрягающемся цементе. После этого испытания продолжили.

При нагрузке 15,0 т в верхнем поясе средней рамы от узла № 2 появилась продольная трещина (трещина 8, см. рис. 7). Суммарное усилие в смежных стойках узла № 2 при этом составило 5,0 т. На этом этапе нагрузку сбросили до 2,0 т, узел верхнего пояса стянули хомутами, которые приварили к закладным деталям верхнего пояса фрагмента (см. рис. 7). После усиления пояса нагрузку поэтапно дове- ли до 22,4 т, при которой начал раскалываться верхний пояс средней рамы. Эта нагрузка погасила полностью обжатие стыка № 1 и выключила из работы левую стойку.

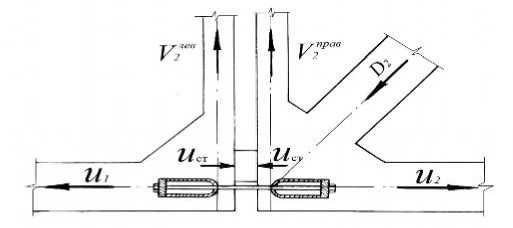

Работа смежных стоек V 2 пр и V 2 лв . На рисунке 8 приведена схема работы нижнего растянутого узла № 2 под воздействием внешней нагрузки, приложенной в верхнем узле № 2. На схеме U 1 и U 2 – усилия, возникающие в нижних поясах рам Р-1 и Р-2; U ст – усилие обжатия стыка; D 2 – усилие в раскосе рамы Р-2; V лв и V пр - усилия в смежных стойках. При внешней нагрузке, равной нулю, усилие обжатия стыка составляло 8,85 т.

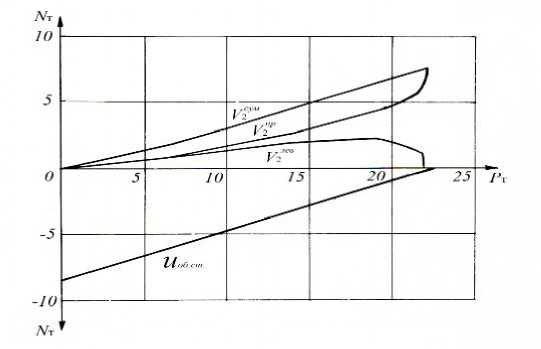

На основании данных испытаний построена диаграмма работы стоек и изменения усилия обжатия стыка в зависимости от внешней нагрузки (рис. 9). По оси абсцисс откладывается испытательная нагрузка, а по оси ординат – усилие обжатия стыка Uоб. ст. и усилия в стойках V2пр и V2лв .

Рис.7. Усиление стойки в процессе испытания

Рис.8. Схема усилий в узле №1

Рис. 9. Диаграмма работы стоек в стыке №1

Из графика видно, что до испытательной нагрузки 7 т (обжатие стыка при этом составило 6 т, или 71 % от первоначального) стойки V 2 пр и V 2 лв работали совместно, и усилие растяжения в каждой составляло по 1 т. Начиная с нагрузки 7 т, усилие в правой стойке возрастало интенсивней, чем в левой.

Это указывает на то, что силы трения бетона по металлической прокладке между рамами, при усилии обжатия стыка менее 6 т, недостаточны для совместной работы стоек. Начиная с нагрузки 16 т (обжатие стыка при этом было равно 2,55 т, или 30 % от первоначального усилия) и до 18,5 т усилие в левой стойке практически стабилизировалось и составляло порядка 2,0 т. Прирост усилия в стойках при дальнейшем нагружении воспринимался только правой стойкой. При нагрузке 19,2 т (обжатие стыка составило 1,5 т, или 18 % от первоначального усилия обжатия) усилие в левой стойке стало падать, и при нагрузке 21,8 т она выключилась из работы, и все усилие в стойках стала воспринимать правая стойка, к которой примыкает сжатый раскос. Обжатие стыка при этом составило 0,45 т, или около 0,05 % от пер- воначального значения.

Минимальное усилие обжатия стыка, при котором левая стойка была еще включена в работу, равнялось 1,5 т. Суммарное усилие в стойках при этом было равно 6,4 т, причем на левую стойку приходилось 34,5 %, а на правую - 65,5 % всего усилия. Очевидно, в реальной конструкции, где усилие в обжатом стыке будет передаваться через бетонные выступы (коэффициент трения в этом случае будет выше), усилие между стойками будет распределяться равномернее. Для увеличения силы трения поверхности выступов рам должны иметь рифление.

Величину обжатия стыка для обеспечения совместной работы стыка можно определить из усло- вия его нераскрытия

(1) ст f /ст £ , где Ncm - усилие обжатия стыка; f - коэффициент трения в стыке; Yem — коэффициент надежности работы стыка, в рассматриваемых соединениях его можно принять равным 1,25; — - максимальное усилие в смежных стойках.

При минимальном значении коэффициента трения бетона по бетону 0,45 и коэффициенте Y ™ = 1,25 усилие обжатия стыка, обеспечивающее совместную работу стоек, может быть определено из условия (1).

(2) Ncm = = 2,8 V .

ст £

Трещиностойкость элементов. Первая трещина в стойке — пр появилась в месте ее примыкания к вуту в зоне анкеровки напрягаемой арматуры при нагрузке 11,0 т. Усилие растяжения в ней в этот момент равнялось 2,0 т. Аналогичная трещина в стойке — 2л появилась при нагрузке 13,3 т при усилии растяжения в ней 1,9 т (см. рис. 7, трещины 5, 6).

Рис. 10. Схема образования трещин в опорном узле

С повышением нагрузки величина раскрытия трещин увеличивалась, и при нагрузке 19,4 т со ставила 1,5-2 мм в стойке —пр и 1-1,65 мм в стойке —2л. В момент выхода из работы левой стойки усилие растяжения в правой составило 7,3 т, или 95 % от теоретического усилия трещинообразования, но по длине стоек трещин не появилось.

Первые трещины в опорном узле появились в раме Р-3 при нагрузке Р 2 = 19,4 т и Р 1 = 13,6 т (рис. 10, трещина 7), при этом усилие в прилегающем раскосе составило 23,5 т. При дальнейшем загружении фрагмента трещина, возникшая вдоль стенки анкера, вышла к опорной грани пояса, образовав плоскость, по которой, при нагрузке Р 2 = 22,4 и Р 1 = 15,7 т, произошло разрушение фрагмента. Усилие в прилегающем раскосе было равно 27,1 т, что на 19 % больше, чем в опорном раскосе блока 24×12 м от расчетной нагрузки и на 7 % больше, чем в покрытии 18×18 м. Остальные элементы остались неповрежденными.

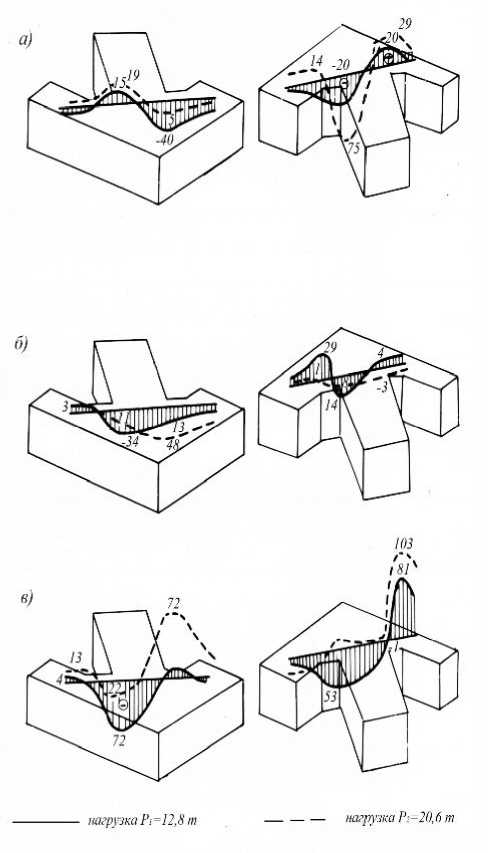

Работа узлов рам фрагмента . На рисунке 11 приведены эпюры деформаций бетона вутов рам, построенные на основании показаний тензорезисторов, для двух уравнений нагрузки. До нагрузки Р 2 =19,4 т бетон вутов работал упруго, а при Р 2 =19,4 т во многих вутах появились трещины и произошло перераспределение усилий.

В опорной раме Р-1 и промежуточной раме Р-2 (рис.11, а, б ) характер деформаций бетона при обоих уровнях нагрузки одинаков, но деформации при нагрузке Р 2 =12,8 т в узлах рамы Р-2 больше, чем при нагрузке 20,8 т. Это объясняется тем, что после образования трещин произошло перераспределение усилий. То же самое можно сказать и о вутах другой рамы. Разрушение произошло от среза раскоса рамы Р-3 вдоль нижнего пояса, вернее вдоль внутреннего анкера по плоскости, образованной наклонной трещиной от угла вута к внутреннему анкеру и вдоль него (см. рис. 10). Усилие в нижнем поясе в момент разрушения было равно 27,1 т.

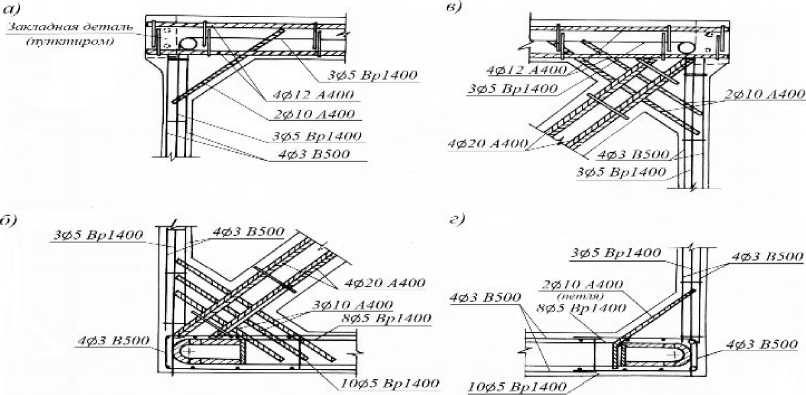

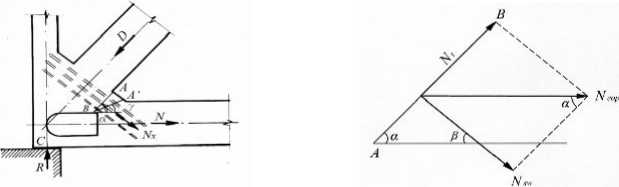

Опорный вут рамы Р-3 был армирован 6 диаметрами 10 А400 с общей площадью A s = 4,72 см2. Расчетная схема узла приведена на рисунке 12.

Срез произошел по линии АВС (рис. 12, а ), но первоначально образовалась плоскость среза АIВС. Угол наклона линии АВ к оси нижнего пояса равен α = 480, а линии АIВ – γ = 300. Арматура вута расположена перпендикулярно плоскости среза и под углом β = 900-480 = 420 к оси нижнего пояса.

Плоскость среза пересекает только арматуру вута и напрягаемую арматуру стойки. При расчете считаем, что все усилие среза воспринимает арматура вута, а бетон и напрягаемая арматура стойки участие в работе не принимают. Эти расчетные предпосылки направлены в запас прочности опорного узла.

За основу принимаем методику, изложенную в «Рекомендациях по проектированию ферм».

Рис. 11. Эпюры деформаций бетона вутов: ― нагрузка 12,8 т; ---- нагрузка 20,8 т

Суммарное усилие наклонных стержней вута N sw разложим на два направления (см. рисунок 12, б ): наклонное – вдоль плоскости среза и горизонтальное N гор .

Nгор = N sw /sin a . (3)

Из условия прочности узла определим усилие в хомутах

N < N sw / sin a

Nsw = N sin a .

Площадь поперечного сечения одного стержня

A = N w = N sin a sw nRsw nRsw ,

где N – усилие в прилегающем нижнем поясе.

Учитывая, что угол a =48°, формула (5) для установленных параметров рам примет следующий вид:

N w = N . sin48 o = 0,743 N .

Рис. 12. Расчетная схема опорного узла

Формула для определения необходимой площади одного стержня наклонной арматуры вута примет вид

Asw

0,743 N nRsw

.

Для обеспечения надежной анкеровки наклонных стержней в нижнем поясе и стойке к их концам необходимо приваривать анкерующие стержни.

Выводы

-

1. Для повышения трещиностойкости зон анкеровки напрягаемой арматуры бетона стоек, необ-

- ходимо напрягаемую арматуру в верхнем поясе наматывать на внутренние анкеры, или устанавливать анкерные стержни закладной детали верхнего пояса на длину анкеровки напрягаемой. Внутренние анкеры минимальной толщины необходимы только для восприятия усилия предварительного обжатия в мо-

- мент снятия рамы с поддона.

-

2. Величину обжатия стыка N ст , обеспечивающую совместную работу смежных стоек, рекомендуется определять при уточненном коэффициенте трения по формуле

N ст

-

3. В опытном фрагменте из-за отсутствия соответствующих форм в качестве опорных рам были использованы рядовые (промежуточные) рамы. Опорные узлы опорных рам имеют более развитые вуты с более надежной анкеровкой наклонных стержней. Разрушение опытного фрагмента произошло по опорному узлу рамы Р-3 из-за недостаточной анкеровки наклонных стержней вута. Несущая способность наклонных стержней должна определяться с учетом их фактической длины анкеровки по форму-

- ле:

При изготовлении рам желательно в качестве напрягаемой арматуры применять семипроволочные канаты К1500, что снизит насыщенность арматурой нижнего пояса.

Y Vy i ст 1

f

A sw

0,743 N . l an

nR

I sw s

где lan – требуемая расчетная длина анкеровки, необходимая для передачи усилия в арматуре с полным расчетным сопротивлением;

l s – расстояние от конца анкеруемого стержня до плоскости разрушения.

Рис. 13. Схема армирования опорного узла

Форму опорного узла и его армирование необходимо выполнять по рисунку 13. Для обеспечения надежной анкеровки наклонных стержней вута необходимо приварить коротыши к нижним концам наклонных стержней.