Исследование радиального разгара отверстий в титановых оболочках емкостей высокого давления с кислородсодержащим газом

Автор: Тупицын Николай Николаевич

Журнал: Космическая техника и технологии @ktt-energia

Рубрика: Контроль и испытание летательных аппаратов и их систем

Статья в выпуске: 2 (29), 2020 года.

Бесплатный доступ

В работе представлены результаты экспериментального исследования радиального разгара отверстий в титановых образцах, имитирующих фрагмент оболочки емкости высокого давления, заполненной газообразным кислородом или кислородсодержащим газом. Испытания выявили возможность большого увеличения площади проходного сечения отверстия (в 140-2 250 раз по сравнению с начальным значением) в результате разгара малых сквозных отверстий при истечении через них кислородсодержащего газа с повышенным давлением и позволили определить кажущуюся скорость радиального разгара при различных концентрациях кислорода. Предложенная математическая зависимость размера отверстий в титановой оболочке после их радиального разгара от параметров процесса может представлять интерес для анализа процессов, протекающих в технических системах при некоторых нештатных и аварийных ситуациях.

Радиальный разгар отверстий, титановая емкость, кислородсодержащий газ, нештатные и аварийные ситуации

Короткий адрес: https://sciup.org/143174711

IDR: 143174711 | УДК: 620.193.14:669.295 | DOI: 10.33950/spacetech-2308-7625-2020-2-92-99

Текст научной статьи Исследование радиального разгара отверстий в титановых оболочках емкостей высокого давления с кислородсодержащим газом

В ракетно-космической технике широко применяются титановые баллоны высокого давления, служащие для размещения в них бортовых запасов сжатого газа [1].

В ряде случаев сжатым газом является кислородсодержащий газ — воздух, который в некоторых нештатных и аварийных ситуациях может воспламенять и поддерживать начавшееся горение титановых сплавов, используемых для изготовления емкостей.

Более того, титан — один из немногих металлов, которые «горят» в газообразном азоте. Разогретый до температуры плавления титан так бурно реагирует с азотом (и при этом с таким большим выделением тепла), что по внешним признакам реакция полностью схожа с горением в кислороде [2].

Инициатором воспламенения оболочки емкости могут служить объемный пожар в ней; прогар гермовводов в емкость при пожаре; напряжение в микротрещинах на внутренней поверхности титановой оболочки емкости; удары о внутренние стенки ее расходного штуцера мелких посторонних частиц, которые случайно оказались в емкости и выносятся истекающим из нее газом, а также прочие причины.

Исследованию процессов горения различных конструкционных материалов в кислороде и обогащенном им воздухе посвящен ряд работ, в частности, Б.А. Иванова и др. [3, 4], однако в них изучалось внешнее горение образцов. Разгар отверстий при истечении из них кислородсодержащей среды не исследовался.

В связи с этим для изучения возможности возникновения и закономерностей радиального разгара титановой емкости после воспламенения внутренней поверхности ее расходного штуцера (или другого малого отверстия), в т. ч. влияния на окончательные размеры прожженного отверстия толщины стенок емкости и ее объема, т. е. начального запаса газа в ней, концентрации кислорода в газе и других параметров процесса, потребовались специальные исследования.

В данной статье представлены результаты проведенного РКК «Энергия» первого этапа экспериментальных работ по исследованию радиального разгара малых отверстий титановых образцов, имитировавших фрагменты оболочки титановых емкостей.

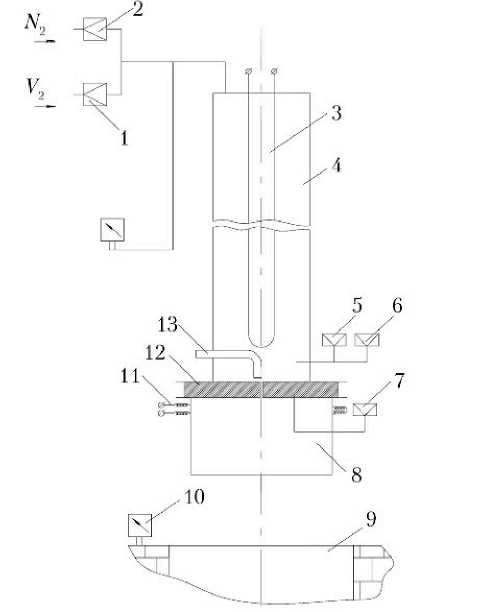

объекты испытаний

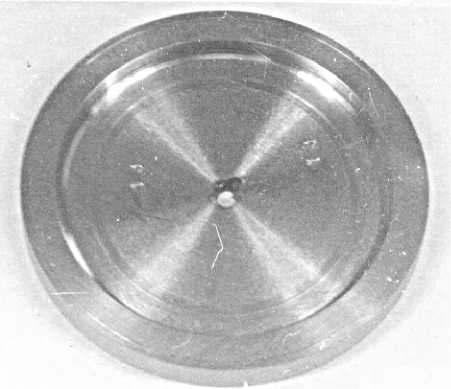

Объектами испытаний (рис. 1) являлись диски из титанового сплава ВТ5 (Ti+5% Al) ∅110 мм, толщиной 4…60 мм, имевшие одно сквозное отверстие ∅2 мм (сверлилось либо по центру, либо по периферии диска). Испытывались также образцы и без сквозного отверстия. Состав сплава и толщина образцов имитировали материал и толщину стенок различных титановых емкостей.

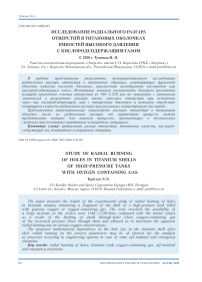

экспериментальная установка для проведения исследований процесса радиального разгара отверстий в титановых образцах

Для исследования огнестойкости титановых образцов в стендовых условиях, имитирующих условия радиального разгара малых отверстий в титановых оболочках емкостей высокого давления, в экспериментально-испытательном отделении РКК «Энергия» была спроектирована, изготовлена и смонтирована специальная экспериментальная установка ЭН 4063-371 (рис. 2).

Рис. 1. Модельный образец до испытания

Примечание. Наружный диаметр образца 110 мм. Толщина образца 4 мм. Диаметр центрального отверстия 2 мм. Сплав ВТ5.

Рис. 2. Схема экспериментальной установки ЭН 4063-371:

1 — кислородный редуктор; 2 — азотный редуктор;

3 — электронагреватель газовой смеси; 4 — имитатор емкости; 5 — датчик давления; 6 — датчик температуры газовой смеси; 7 — датчик температуры образца;

8 — выхлопной патрубок; 9 — шахта стенда; 10 — фотодатчик; 11 — электронагреватель образца; 12 — титановый образец; 13 — инициатор воспламенения

В состав установки входила вертикально установленная в стальном защитном кожухе толстостенная стальная труба объемом 30 л с внутренним ∅120 мм и предельно

допустимым давлением 50 кгс/см2, являющаяся имитатором внутреннего объема титановой емкости высокого давления.

Для безопасности при испытаниях кольцевой зазор между имитатором емкости и защитным кожухом ∅400 мм продувался нейтральным газом (азотом). Перед испытанием имитатор через свою верхнюю часть заполнялся рабочим газом — смесью азота и кислорода заданного состава, которая с помощью расположенных внутри имитатора электронагревателей могла нагреваться до требуемого уровня начальной температуры. Была также предусмотрена возможность электронагрева испытуемого образца.

На последующих этапах работ предусматривалась подача в имитатор вместе с рабочим газом продуктов сгорания масла, фреона и других веществ.

Содержание кислорода в азотнокислородной газовой смеси задавалось и обеспечивалось в диапазоне 30…100% по объему, контроль осуществлялся с помощью газоанализатора МН05122.

В нижней части имитатора емкости размещался герметичный разъем, в котором закреплялся испытуемый сменный диск — образец из титанового сплава.

К поверхности сквозного отверстия в испытуемом образце с внутренней стороны имитатора подводился инициатор зажигания титана — электрическая дуга. Для питания дуги, возбуждаемой между образцом и вольфрамовым электродом ∅1–3 мм, использовался сварочный аппарат постоянного тока ПС-1000 с напряжением холостого хода 60 В. Длительность подачи напряжения составляла 0,07…0,20 с.

На последующем этапе работ для проверки правильности предлагаемой математической зависимости конечного размера прожигаемого в титановой оболочке отверстия от объема и обеспечения возможности пересчета на явления разгара малого отверстия в емкости значительно большего масштаба предусматривалось подключение к исходной трубе — имитатору дополнительного объема в виде стендового баллона высокого давления объемом 400 л.

Рассмотрение полного объема и сложности намечаемых экспериментальных работ привело к выводу о необходимости поэтапного проведения исследований, при этом на первом этапе предусматривалось проведение испытаний без подогрева титановых образцов и кислородсодержащего газа и с использованием лишь одного, наиболее удобного способа инициирования начального воспламенения образца — с помощью кратковременной электрической дуги. В данной статье приводятся результаты первого этапа экспериментальных исследований, проведенных в РКК «Энергия» на установке ЭН 4063-371.

В целом установка ЭН 4063-371 позволяла впервые исследовать малоизученный вид горения титановых сплавов — радиальный разгар сквозных отверстий и первоначально несквозных кратеров горения на внутренней поверхности титановых емкостей.

основные результаты проведенных испытаний на экспериментальной установке эн 4063-371

При проведении первого этапа испытаний использовались титановые образцы толщиной 4, 8 и 16 мм. В качестве кислородсодержащей газообразной среды применялись кислородно-азотная смесь (с содержанием кислорода 30–50% по объему), а также чистый кислород.

Электронагрев образцов и газовой среды в имитаторе не использовался. Давление газа в имитаторе перед поджигом образцов составляло 15 кгс/см2 абс.; температура составляла приблизительно -40 °С (это объясняется размещением стендовых баллонов со сжатыми газами вне помещений стенда, морозной погодой при испытаниях, а также охлаждением газов при их дросселировании в газовых редукторах установки). Начальная температура испытуемых образцов перед подачей газовой смеси в имитатор соответствовала температуре в помещении стенда (20 °С), но после длительной продувки имитатора холодной кисло-родно-азотной смесью образцы принимали минусовую температуру.

Включение дуги производилось командно-измерительным комплексом стенда, выключение — по команде от фотодатчика, фиксировавшего вспышку и начало горения титанового образца; по этой же команде прекращалась подпитка имитатора емкости кислородсодержащим газом.

Всего было проведено 28 испытаний с использованием 22 образцов. Несколько испытаний из-за стендовых причин и неотработанности электродугового инициатора воспламенения были признаны некондиционными.

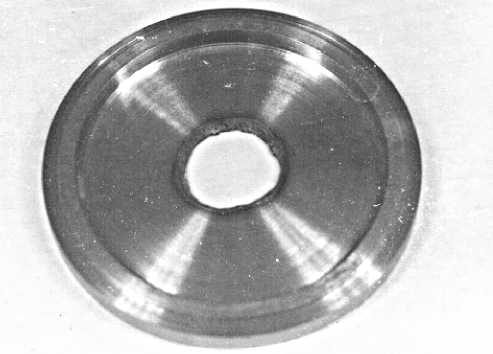

Результаты 12 кондиционных испытаний представлены в таблице и на рис. 3–5.

а)

б)

в)

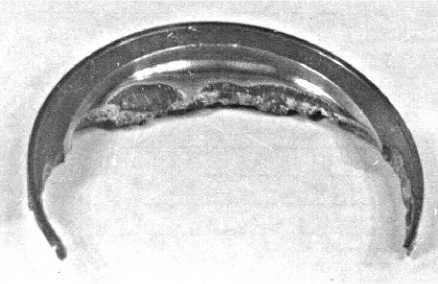

Рис. 3. Образцы № 7 (а), № 18 (б), 11 (в)

Примечание. Наружный диаметр образца 110 мм. Испытания проводились на кислородно-азотной смеси с 50 %-ным содержанием кислорода. Время воздействия электродуги на образец № 7 — 0,15 с; образец № 18 — 0,2 с; образец № 11 — 0,15 с. Прочие параметры — см. табл.

основные результаты кондиционных испытаний образцов из сплава вт5 при отладке установки эн 4063-371

|

№ |

Параметры образца и режимы испытаний |

Номер образца |

|||||||||||

|

7 |

9 |

10 |

18 |

19 |

11 |

12 |

17 |

1 |

22 |

2 |

3 |

||

|

1. |

Объемная концентрация кислорода в газовой смеси, % |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

100 |

100 |

100 |

100 |

100 |

|

2. |

Толщина образца, мм |

4 |

4 |

4 |

8 |

8 |

16 |

16 |

4 |

4 |

4 |

16 |

16 |

|

3. |

Диаметр начального сквозного отверстия, мм |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

0 |

2 |

2 |

2 |

2 |

|

4. |

Начальное давление в емкости высокого давления, кгс/см2 абс. |

14,6 |

14,3 |

13,3 |

15,2 |

15,6 |

14,1 |

14,7 |

15,9 |

16,4 |

16,0 |

16,4 |

16,5 |

|

5. |

Начальная температура газовой смеси в емкости высокого давления, ° С |

< 0 |

–40 |

–38 |

< 0 |

< 0 |

–38 |

–38 |

< 0 |

< 0 |

< 0 |

< 0 |

< 0 |

|

6. |

Исходная температура образца, ° С |

20 |

20 |

20 |

20 |

20 |

20 |

20 |

20 |

20 |

20 |

20 |

20 |

|

7. |

Температура образца перед началом разгара, °С |

< 0 |

< 0 |

< 0 |

< 0 |

< 0 |

< 0 |

< 0 |

< 0 |

< 0 |

< 0 |

< 0 |

< 0 |

|

8. |

Время разгара образца, определенное по спаду давления в емкости до 2,0 кгс/см2 абс., с |

2,00 |

1,60 |

1,70 |

2,00 |

2,00 |

1,20 |

1,20 |

0,23 |

0,23 |

0,25 |

0,30 |

0,30 |

|

9. |

Эффективный (по площади) диаметр прогоревшего отверстия в образце, мм |

27 |

25 |

24 |

24 |

24 |

25 |

25 |

95 |

92 |

95 |

82 |

80 |

|

10. |

Отношение площади прогара к площади начального отверстия в образце |

180 |

160 |

140 |

140 |

140 |

160 |

160 |

— |

2 120 |

2 250 |

1 680 |

1 600 |

|

11. |

Кажущаяся (средняя за процесс) скорость радиального разгара образца, мм/с |

7 |

8 |

7 |

6 |

6 |

10 |

10 |

205 |

200 |

240* |

135 |

135 |

|

12. |

Масса металла, сгоревшего и унесенного при разгаре отверстия, на 1 кг кислорода в емкости высокого давления, г |

26 |

25 |

27 |

44 |

43 |

105 |

100 |

170 |

160 |

195 |

480 |

460 |

Примечание. * — для образца № 22 в связи с нецентральным расположением исходного отверстия скорость радиального разгара определялась не по эффективному диаметру прогоревшего отверстия, а по расстоянию от края несгоревшего сегмента образца в плоскости его симметрии (см. рис. 4) и точкой расположения исходного отверстия.

Анализ результатов испытаний, проведенных на установке ЭН 4063-371, показал следующее:

-

• экспериментально подтверждена возможность большого увеличения площади проходного сечения отверстия (в 140–2 250 раз) в результате разгара малых сквозных отверстий в дискообразных плитах из титанового сплава при истечении кислородсодержащей газовой среды;

-

• было установлено, что довольно значительное увеличение толщины титановых образцов (с 4 до 16 мм) мало сказывается на окончательном размере разгорающихся отверстий, который оказался существенно зависящим от концентрации кислорода в истекающем газе (таблица, п. 2, 9 и 10);

-

• разгоравшиеся образцы самопроизвольно затухали перед прекращением истечения газа из имитатора из-за снижения давления в нем в процессе разгара до значения, близкого к атмосферному, и, как следствие, из-за прекращения уноса из зоны горения окислов титана, препятствующих окислению новых порций титана;

-

• одиночный кратер горения на внутренней поверхности непросверленного титанового образца при определенных условиях может давать такой же сквозной прогар образца, что и разгар малого начального отверстия (данные п. 9 таблицы для образцов № 17, 1 и 22);

-

• впервые удалось экспериментально определить кажущуюся (т. е. среднюю за процесс разгара) скорость

радиального горения сквозных отверстий в титановых образцах. Для сплава ВТ5 при 50%-ной концентрации кислорода в газовой смеси с начальным давлением 15 кгс/см2 абс. она составляла 6–10 мм/с, при испытаниях на чистом кислороде — уже 135–240 мм/с (п. 11 таблицы).

Знание скорости радиального разгара является необходимым для построения адекватной математической зависимости размера отверстий после их радиального разгара применительно к анализу разгара отверстия в оболочке титановой емкости с истекающей из нее кислородсодержащей газовой средой.

Простейшая модель разгара отверстия предполагает постоянство скорости радиального горения металла по времени

а)

(с начала разгара до его затухания) и ее независимость от толщины и кривизны оболочки емкости, а также критический режим истечения газа через разгорающееся отверстие в ее оболочке, при котором текущее значение расхода газа пропорционально оставшемуся давлению в емкости и квадрату текущего диаметра отверстия.

Пренебрегая влиянием на температуру газа в ядре потока внутри отверстия горения титана в пограничном слое потока, получаем следующую расчетную оценку:

w

D = c 3 V a ln

P н

P к

a)

б)

Рис. 4. Образцы № 3 (а) и № 22 (б)

Примечание. Наружный диаметр 110 мм. Для образца № 22 начальное отверстие располагалось в 30 мм от оси симметрии образца. Испытания проводились на чистом кислороде. Образец не подогревался. Время воздействия электродуги на образец № 3 — 0,07 с; образец № 22 — 0,1 с. Высота сегмента несгоревшей части поля образца № 22 — 15 мм. Расстояние от начального отверстия до кромки сегмента образца № 22 — 60 мм. Прочие параметры — см. табл.

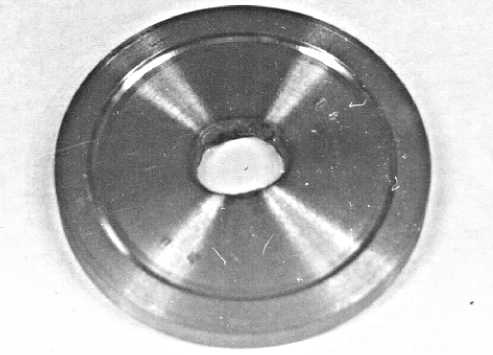

б)

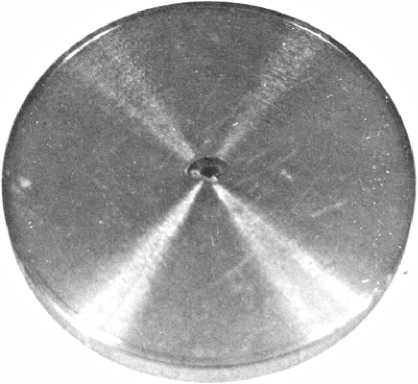

Рис. 5. Образец № 13. Внутренняя (а) и внешняя (б) стороны

Примечание. Испытания проводились при 30%-ном содержании кислорода. Образец и газовая смесь не подогревались. Испытание некондиционное, но разгар металла имел место. Время разгара 0,4 с. Эффективный диаметр сквозного прогара 6 мм.

где D — конечный диаметр разгоревшегося малого отверстия, м; V — внутренний объем емкости, м3; w — радиальная скорость разгара отверстия в оболочке, м/с; a — скорость звука в газовой среде емкости, м/с; P н — начальное абсолютное давление в емкости, кгс/см2 абс.; P к — конечное давление в емкости (давление прекращения горения), кгс/см2 абс.;

n + 1

c = 3 24 n + 1 2 n – 2 ≈ 2,45 — безразмерный µπ 2

коэффициент пропорциональности; µ ≈ 0,9 — коэффициент расхода газа через отверстие при критическом режиме истечения; n ≈ 1,3 — коэффициент политропы расширения газа при его истечении через разгорающееся отверстие; π ≈ 3,14 — отношение длины окружности к ее диаметру.

Давление прекращения горения подлежит специальному определению; в первом приближении его можно принять равным 1,5 кгс/см2 абс., так как при дальнейшем снижении давления резко снижается скорость истечения газа из отверстия и, соответственно, унос продуктов сгорания титана с его стенок, обеспечивавших контакт с газом новых порций титана.

Исходя из полученной математической зависимости и фактических опытных данных, полученных при испытаниях на экспериментальной установке ЭН 4063-371 образцов из титанового сплава ВТ5, окончательный диаметр разгара загоревшегося кратера или малого отверстия в оболочке емкости с внутренним объемом 400 л с начальным давлением кислородно-азотной газовой смеси с 50%-ным содержанием кислорода (по объему), равным 300 кгс/см2 абс., даже при комнатной температуре газа и металла перед началом разгара (288 К) составит ~0,1 м.

При увеличении объема емкости диаметр разгоревшегося отверстия в титановой оболочке к моменту прекращения горения растет пропорционально корню кубическому ее объема. Для учета ожидаемого значительного возрастания скорости радиального разгара отверстия при более высокой температуре титана и кис-лородно-азотной газовой смеси необходимы экспериментальные данные по скорости радиального разгара при таких условиях.

Подобные оценки представляют интерес при анализе возможных нештатных и аварийных ситуаций при функционировании некоторых технических систем, хотя для более адекватного отображения особенностей процесса радиального разгара отверстий в титановой оболочке емкости необходимы дополнительные исследования по определению влияния толщины и температуры оболочки, содержания кислорода и различных примесей в газовой среде и прочих параметров процесса.

Проведенные в РКК «Энергия» на установке ЭН 4063-371 эксперименты по программе исследований первого этапа показали возможность использования такого рода испытаний для опытной проверки различных конструктивнотехнологических мероприятий и усовершенствований, направленных на полное исключение или на существенное уменьшение вероятности возгорания оболочек емкостей из титановых сплавов в реальных технических конструкциях (в т. ч. — для проверки при огневых испытаниях различного рода защитных эмалевых и стеклокерамических покрытий, разработанных и применяемых РКК «Энергия» для контактирующих с горячим и криогенным кислородом деталей жидкостных ракетных двигателей).

Эмалевые покрытия являются эффективным средством защиты титановых и никелевых сплавов от окисления. Некоторые из исследованных эмалей снижают скорость окисления титановых сплавов на три порядка [5]. Стеклокерамические и металлокерамические покрытия с успехом применяются для защиты деталей турбонасосных агрегатов жидкостных ракетных двигателей от возгорания [6] и могут быть рекомендованы для защиты от возгорания штуцеров в титановых емкостях и прогаре газовводов в них при объемном пожаре.

выводы

-

1. Проведенные в РКК «Энергия» на специально созданной экспериментальной установке ЭН 4063-371 испытания подтвердили предполагавшуюся возможность возникновения даже при «комнатных» температурах большого (в сотни раз по сравнению с начальным значением площади проходного сечения) радиального разгара малых сквозных отверстий в титановых оболочках емкостей высокого давления при истечении

-

2. Выявлена сравнительно слабая и неоднозначная зависимость скорости радиального разгара отверстий в титановых оболочках от ее толщины и очень значительная — от концентрации кислорода: при увеличении содержания кислорода в смеси с 50% по объему до 100% скорость разгара возросла с 6–10 до 135–240 мм/с.

-

3. Опытные данные по скорости радиального разгара отверстий в титановых образцах в сочетании с предложенной расчетной зависимостью размеров разгоревшихся отверстий от параметров процесса горения могут быть использованы при анализе аварийных ситуаций в технических системах, включающих в свой состав титановые емкости с кислородсодержащим газом повышенного давления.

-

4. Для дальнейшего изучения процесса радиального разгара отверстий в оболочках емкостей из титановых и других конструкционных сплавов при пониженном до 20–25% содержании кислорода в кис-лородно-азотной газовой смеси, а также для количественной оценки влияния на протекание процесса разгара повышения температуры оболочки и газа в ней до значений, характерных для объемного пожара, требуются дополнительные испытания.

-

5. Опыт РКК «Энергия» по созданию специализированной экспериментальной установки типа ЭН 4063-371 и проведению огневых испытаний для исследования возгорания и разгара отверстий

через них в атмосферу кислородно-азот-ной газовой среды, а также позволили впервые определить скорость радиального разгара титана.

в титановых оболочках может быть полезен для предотвращения нештатных ситуаций при эксплуатации емкостей с кислородсодержащими средами.

Автор признателен специалистам экспериментально-испытательного отделения РКК «Энергия» за создание установки ЭН 4063-371 и проведение испытаний на ней, В.И. Петрушину — за участие в разработке программы испытаний, О.В. Сухачевой — за большую помощь в оформлении настоящей публикации.

Список литературы Исследование радиального разгара отверстий в титановых оболочках емкостей высокого давления с кислородсодержащим газом

- Кобелев В.Н., Милованов А.Г. Средства выведения космических аппаратов. М.: Рестарт, 2009. 528 с.

- Новые материалы в технике / Под ред. Е.Б. Тростянской, Б.А. Колачева и С.А. Сильвестрович. М.: Химия, 1964. 372 с.

- Иванов Б.А. Безопасность применения материалов в контакте с кислородом. М.: Химия, 1984. 272 с.

- Иванов Б.А., Измайлов Е.М., Наркунский С.Е., Никонов А.П., Плешаков В.Ф. Горение и взрыв. М.: Наука, 1972. С. 148-153.

- Солнцев С.С., Туманов А.Т. Защитные покрытия металлов при нагреве. Справ. пос. М.: Машиностроение, 1976. 191 с.

- Денисова В.С. Высокотемпературные стеклокерамические покрытия для защиты никелевых сплавов, формируемые при температурах, близких к рабочим // Космическая техника и технологии. 2018. № 2(21). С. 24-33.