Исследование равномерности восстановленного слоя ротора турбокомпрессора для МТП сельскохозяйственных предприятий

Автор: Жижкина Наталья Александровна, Тесля Владимир Владимирович

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Технологии, средства механизации и энергетическое оборудование

Статья в выпуске: 1 (57), 2022 года.

Бесплатный доступ

Работа посвящена исследованию равномерности напыленного слоя на изношенную поверхность ротора турбокомпрессора для МТП. Установлено, что в процессе газопламенного напыления была выявлена неравномерность нанесения расплавленного порошка на изношенную поверхность ротора. Поэтому исследовали влияние технологических параметров (скорости вращения заготовки ротора и фракции флюсового порошка) на величину напыленного слоя с помощью метода планирования эксперимента. Оба технологических фактора в исследуемом интервале значений оказывают положительное влияние. Вместе с тем их действие независимо друг от друга. Действие диаметра частиц флюсового порошка превышает в 3 раза влияние вращения вала ротора на увеличение напыленного слоя. Результаты эксперимента показали, что в среднем его величина составила 13 мм. С другой стороны, исследования показали, что в процессе восстановления изношенной поверхности ротора возникают радиальный и осевой люфты, что влияет на формирование равномерно напыленного слоя и может привести к дефекту, также влияние оказывает метод фиксации. Для восстановления изношенных поверхностей роторов предложено специально разработанное приспособление для фиксации ротора в патроне токарного станка. Конструкция вновь разработанного приспособления состоит из секторов, которые позволяют фиксировать в зажимных кулачках патрона одного и того же токарного станка роторы для различных типов турбокомпрессоров. Кроме этого, конструкции вновь разработанных приспособлений отличаются наличием фиксирующего борта. Предложенные разработки позволили избежать возникновения люфта и деформации заготовки ротора в процессе газопламенного напыления его восстанавливаемой поверхности.

Турбокомпрессор, фиксирующее приспособление, газопламенное напыление, ротор, технологические параметры, скорость вращения, фракция флюсового порошка

Короткий адрес: https://sciup.org/140293540

IDR: 140293540 | УДК: 621.791.925:

Текст научной статьи Исследование равномерности восстановленного слоя ротора турбокомпрессора для МТП сельскохозяйственных предприятий

Введение. Эффективность эксплуатации машинно-тракторного парка (МТП) сельскохозяйственных предприятий в значительной степени зависит от уровня исправности составляющих его технических средств. Не смотря на развитую систему сервисного обслуживания, эффективность может быть повышена за счёт быстрого и качественного восстановления пришедших в негодность узлов, как внутри хозяйства, так и на специализированных предприятиях.

Анализ современного рынка МТП [1, 2, 3, 4, 5, 9] показал, что в настоящее время двигатели внутреннего сгорания (ДВС) должны характеризоваться высокими показателями мощности, экономичности и экологичности. Для обеспечения этих показателей был разработан и широко внедрён метод газотурбинного наддува с применением турбокомпрессоров (ТКР) различных видов и модификаций. Выявлено, что основным узлом ТКР, определяющим его долговечность, является рабочая пара трения подшипник – вал ротора.

Так, в работах [5, 10] показано, что в 9 случаях из 10 ТКР выходят из строя по причине изнашивания рабочих поверхностей подшипника и вала ротора. Последние подвержены значительным абразивным и гидроабразивным видам износа. При этом ротор дополнительно подвержен значительным изгибающим и крутящим моментам, что способствует формированию в его теле дополнительных напряжений. В работе [2] показано, что в результате такого воздействия существует возможность разрушения тела вала ротора. Следовательно, наиболее нагруженной деталью этой пары трения является вал ротора и его рабочая поверхность.

Вместе с тем производство или закупка нового ротора взамен вышедшему из строя по причине изнашивания достаточно дороги, что обусловило разработку и внедрение в производство различных методов восстановления изношенной рабочей поверхности ротора [8]. В результате анализа существующих технологий для восстановления изношенных поверхностей деталей установлено, что наиболее рациональной технологией является газопламенное напыление специального покрытия на нее, для чего применяют присадочные материалы в виде проволоки, прутков и порошка [1–6]. Результаты собственно проведенных исследований [2] показали, что наиболее эффективным присадочным материалом для формирования равномерного наплавляемого слоя являются металлические и полимерные порошки. Кроме этого газопламенное заготовки вала ротора в патроне, химический состав и диаметр частиц флюсового порошка, температура нагрева восстанавливаемой поверхности, массовая скорость формирования наплавленного слоя. Величины всех вышеперечисленных параметров определяют качество и равномерность наплавленного напыленного слоя ротора.

Таким образом, на формирование напыленного слоя оказывают влияние все технологические параметры. В связи с этим напыление металлического порошка на актуальным является исследование восстанавливаемую поверхность имеет и другие преимущества: обрабатываемая заготовка не деформируется, не ограничены размеры восстанавливаемой поверхности, низкая себестоимость, применение для реставрации в условиях любого ремонтного производства. Однако технология газопламенного напыления ротора имеет ряд технологических особенностей, что требует проведения дополнительных исследований по отработке технологии и разработке специального оборудования.

Основными технологическими влияния технологических параметров на качество и равномерность напыляемого слоя.

Целью настоящей работы явилось исследование равномерности напыленного слоя на изношенную поверхность ротора турбокомпрессора для МТП.

Методика исследований.

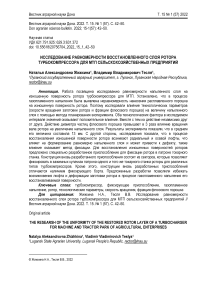

Проведение исследований [2] показало, что в процессе газопламенного напыления (рисунок 1) наблюдалась неравномерность нанесения расплавленного порошка на изношенную поверхность ротора в параметрами процесса газопламенного результате его отклонения под давлением напыления являются: скорость вращения струи газопорошковой смеси.

Рисунок 1 – Схема газопламенного напыления

Figure 1 – Scheme of flame spraying

Результаты собственных исследований [2] показали, что при восстановительном процессе изношенной поверхности скорость вращения ротора изменяется в интервале 0,41–1,05 с-1. При величине ωзаг. меньшей, чем 0,42 с-1, напыленный слой получается неравномерным, при превышении более 1,05 с-1 – напыляемый слой может стекать. В результате также формируется его неравномерность вдоль рабочей поверхности заготовки.

Скорость вращения вала ротора рассчитывается согласно зависимости ω = πn [7], (1)

где n – частота вращения ротора, об/мин.

Вместе с тем величина напыляемого слоя, его равномерность зависят от флюсового порошка (ПГ-СР-3ом на никелевой основе ГОСТ 21448–75), его фракции или диаметра частиц. Так, в результате собственных исследований [2] установлено, что диаметр частиц флюсового порошка dчастиц составляет 0,04–0,16 мкм. Использование флюсового порошка с диаметром частиц, значительно превышающим указанные величины, требует более высокой температуры его плавления и снижения скорости вращения заготовки ротора, что может вызвать ее перегрев и деформацию, а также формирование неравномерного слоя. При этом возможно неполное расплавление флюсового порошка, что приведет к скалыванию напыленного слоя. При использовании флюсового порошка с диаметром частиц, значительно меньшим по сравнению с указанными величинами, требует увеличения скорости вращения заготовки, поскольку возможно стекание напыленного слоя и формирование его неравномерности вдоль рабочей поверхности заготовки.

Для реализации эксперимента исследовали заготовки ротора (D′заг. = 14 мм, l′заг. = 130 мм) с фиксированными величинами: температуры и продолжительности наплавления. Изменяли скорость вращения заготовки ротора ωзаг. и фракцию (диаметр частиц dчастиц) флюсового порошка.

На основании анализа имеющихся сведений выбрали следующие уровни и интервалы варьирования факторов (таблица 1).

Для планирования эксперимента выбрали линейную модель с эффектом взаимодействия, который учитывает взаимозависимость факторов (скорость вращения и фракция флюсового порошка):

У = b0 + b l x l + b2 x 2 + b12 x 12 . (2)

Анализ показаний в исследуемом интервале значений позволил получить матрицу планирования для полного факторного эксперимента 22 с учетом эффекта взаимодействия (таблица 2).

Установлено, что предотвратить дефект обрабатываемой поверхности при вращении ротора можно путем повышения точности его положения относительно горизонтальной оси. Результатами исследований выявлено, что такое положение обрабатываемого вала достигается путем его жесткой фиксации в кулачках патрона токарного станка. В связи с этим актуальным для проведения технологических операций по восстановлению изношенной поверхности является разработка специального приспособления для фиксации ротора.

Таблица 1 – Условия эксперимента

Table 1 – Experimental conditions

|

Фактор Factor |

Скорость вращения заготовки вала ротора ωзаг. , с-1 Rotor shaft rotation speed ωзаг. , с-1 |

Диаметр частиц флюсового порошка dчастиц , × 10-6м Flux powder particle diameter dчастиц , × 10-6м |

|

Код Код |

X 1 |

X 2 |

|

Основной уровень ( x0 ) Main level ( x0 ) |

0,58 |

75 |

|

Интервал варьирования ( Axt ) |

0,16 |

25 |

|

Variation interval ( Дxi ) |

||

|

Верхний уровень (+1) Upper level (+1) |

0,73 |

100 |

|

Нижний уровень (-1) Lower level (-1) |

0,42 |

50 |

Таблица 2 – Матрица планирования полного факторного эксперимента 22 с эффектом взаимодействия

Table 2 – Planning matrix of the full factorial experiment 22 with interaction effect

|

№ опыта № experience |

x0 |

xi |

x2 |

x1x2 |

y , x 10 3м |

|

1 |

+1 |

+1 |

+ 1 |

+ 1 |

1,83 |

|

2 |

+1 |

-1 |

-1 |

+ 1 |

0,80 |

|

3 |

+1 |

-1 |

+ 1 |

-1 |

1,54 |

|

4 |

+1 |

+1 |

-1 |

-1 |

1,03 |

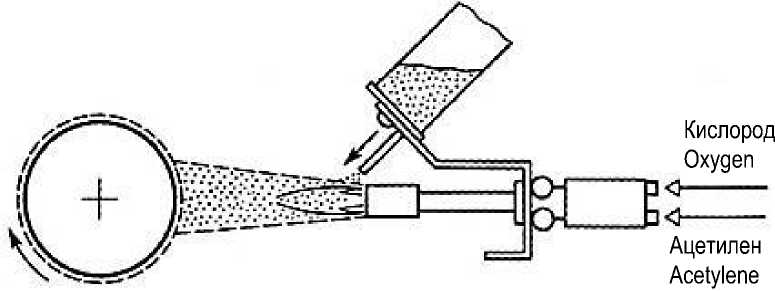

Для жесткой фиксации ротора в процессе вращения при его газопламенном напылении изношенной поверхности в работе предложено специально разработанное приспособление (рисунок 2).

Согласно рисунку 2 перед технологией восстановления изношенной поверхности вала, ротор крепится в специально разработанное приспособление за колесо турбины. Приспособление в сборе, представляющее собой разъёмную втулку со ступенчатой наружной поверхностью, устанавливается на колесо турбины для его фиксации в патроне токарного станка. При этом за счет секторов регулируется внутренний размер диаметра D приспособления. Регулирование положений секторов относительно лопаток колеса турбины проводится при помощи болтовых соединений до жесткой фиксации колеса турбины в фиксирующем приспособлении, предотвращая при этом деформацию лопаток колеса турбины. После этого приспособление с установленным ротором турбины помещается в патроне токарного станка и жестко фиксируется зажимными кулачками за ступенчатую наружную поверхностью фиксирующего приспособления.

Рисунок 2 – Общий вид крепления ротора в специально разработанном приспособлении для его фиксации в патроне токарного станка

Figure 2 – General view of the rotor mounting in a specially designed unit for fixing it in the lathe chuck

Результаты исследований и их обсуждение. Неравномерное напыление слоя на изношенную поверхность определяется фракцией (диаметром частиц) флюсового порошка и скоростью вращения ротора. Поэтому в работе были проведены исследования совместного влияния диаметра частиц и скорости вращения ротора на величину его наплавленного слоя hн.с. мм. Исследовали заготовки ротора ( D′ заг. = 14 мм , l′ заг. = 130 мм ) методом планирования эксперимента.

В результате было получено уравнение регрессии совместного влияния скорости вращения заготовки ротора и фракции флюсового порошка на величину напыленного слоя:

h н.с. = 1,30 + 0,13 ∙ ω заг. + 0,38 ∙ d частиц . (3)

Из уравнения (2) следует, что на величину напыленного слоя ротора оказывают влияние оба фактора: скорость его вращения и диаметр частиц флюсового порошка. Влияние факторов положительно: с их увеличением величина слоя увеличивается. Вместе с тем сила влияния второго фактора превышает действие первого фактора в

-

3 раза. При достижении второго фактора

верхнего уровня (+1) это повышение составляет 0,38 мм, тогда как при достижении первого фактора верхнего уровня (+1) величина напыленного слоя повышается всего лишь на 0,13 мм. При достижении факторов нижнего уровня (-1) величина напыленного слоя снижается на аналогичные величины.

Парное взаимодействие скорости вращения ротора и диаметра частиц флюсового порошка не значимо, т.е. в выбранном интервале варьирования эффекты исследуемых факторов не зависимы друг от друга. Среднее значение величины напыленного слоя вала ротора в исследуемом интервале факторов составило 1,30 мм.

Проверка модели с помощью критерия Фишера ( F < F табл. ) показала, что полученное уравнение адекватно и прогнозирует результаты эксперимента в выбранной области факторов с требуемой точностью.

Другой сдаточной характеристикой при контроле напыленного слоя является его твердость согласно требованиям к рабочей поверхности ротора. В связи с этим исследовали влияние основных технологических параметров газопламенного напыления на изменение уровня твердости наплавленного слоя.

Вместе с тем результатами исследований применения специально разработанного приспособления для фиксации ротора в патроне токарного станка при нагреве вала ротора было установлено увеличение радиального и осевого зазоров между турбинным колесом и приспособлением. Увеличение вышеназванных зазоров приводит к возникновению радиального и осевого люфтов соответственно. В свою очередь, возникновение радиального и осевого люфтов приводит к деформации ротора в процессе восстановления его изношенной поверхности и, как следствие, способствует неравномерному нанесению расплавленного флюсового порошка на восстанавливаемую поверхность. В результате формируется неравномерность напыленного слоя.

При этом проведенные исследования показали, что для различных моделей турбокомпрессоров необходимы разработка и изготовление фиксирующих приспособлений разных размеров, что в свою очередь требует дополнительных производственных затрат.

Для предотвращения возможных дефектов и исключения дополнительных технологических операций и расходов в работе предложена усовершенствованная конструкция приспособления для фиксации ротора в токарном станке. Конструкция вновь разработанного приспособления состоит из секторов, которые позволяют фиксировать в зажимных кулачках патрона одного и того же токарного станка роторы для различных моделей турбокомпрессоров. При этом она отличается от приспособления, представленного на рисунке 2, наличием фиксирующего борта, который служит для предотвращения возникновения возможных люфтов при нагреве вала ротора. В работе разработана система соединения секторов фиксирующего приспособления.

Заключение. Таким образом, на формирование равномерно напыленного слоя влияют скорость вращения и фракция флюсового порошка. Оба технологических фактора в исследуемом интервале значений оказывают положительное влияние. Вместе с тем их действие независимо друг от друга. Действие диаметра частиц флюсового порошка превышает в 3 раза влияние вращения ротора на увеличение напыленного слоя. Результаты эксперимента показали, что в среднем его величина составила 1,30 мм.

С другой стороны, для технологии восстановления изношенных поверхностей роторов для сельскохозяйственных машин в работе предложено специально разработанное приспособление для его фиксации в патроне токарного станка. Конструкция вновь разработанного приспособления состоит из секторов, которые позволяют фиксировать в зажимных кулачках патрона одного и того же токарного станка роторы для различных типов турбокомпрессоров.

Кроме этого конструкции вновь разработанных приспособлений отличаются нали-чием фиксирующего борта. Предложенные в работе разработки позволили избежать возникновения люфта и деформации заготовки ротора в процессе газопламенного напыления его восстанавливаемой поверхности.

Список литературы Исследование равномерности восстановленного слоя ротора турбокомпрессора для МТП сельскохозяйственных предприятий

- Жижкина Н.А., Тесля В.В., Изюмский В.А., Изюмский А.В. Анализ методов восстановления рабочего слоя вала ротора для турбокомпрессора ТКР-6.1 // Научный вестник ГОУ ЛНР "Луганский национальный аграрный университет". 2020. № 8. Т. 3. С. 16-22.

- Жижкина Н.А., Тесля В.В. Восстановление рабочей поверхности вала ротора для двигателей дизельного типа газопламенным напылением // Мiжнародна науково-технiчна конференцiя "Новi матерiали i технологiї в машинобудуваннi-2020". Київ: КПI iм. Iгоря Сiкорського, 2020. С. 66-67.

- Жижкина Н.А., Тесля В.В. Исследование процесса восстановления изношенных поверхностей деталей для двигателей дизельного типа // Аграрная наука в обеспечении продовольственной безопасности и развитии сельских территорий, Луганский государственный аграрный университет, 25 января - 8 февраля 2021 г. Луганск, 2021. С. 100-102.

- Харламов Ю.А., Жильцов А.П., Вишневский Д.А., Бочаров А.В. Размерный анализ технологических процессов восстановления деталей машин // Известия высших учебных заведений. Машиностроение. 2021. С. 37-46.

- EDN: GQDDUV

- Иванов В.П. Выбор способа восстановления деталей // Белорусский национальный технический университет. 2016. № 1. С. 10-17.

- Сенин П.В., Мачнев В.А., Комаров В.А., Овчинников А.Ю., Власкин В.В. Обоснование применения ремонтно-восстановительных воздействий для деталей турбокомпрессоров // Нива Поволжья: научно-теоретический и практический журнал для ученых и специалистов. 2017. № 1 (42). С. 91-98.

- Латыпов Р.А., Денисов В.А., Агеев Е.В. Исследование и разработка технологии восстановления вала ротора турбокомпрессора электроискровой обработкой электроэрозионными наноматериалами // Современные материалы, техника и технологии. Курск, 2016. № 2 (5). С. 141-146.

- Овчинников А.Ю., Власкин В.В., Князева Н.Ю. Применение метода установки дополнительной детали при ремонте турбокомпрессоров системы газотурбинного наддува двигателей внутреннего сгорания (на примере Ткр-6) // Инженерный вестник Дона. 2015. № 2-2 (36). С. 95.

- Плотвина А.О., Нешев А.В., Черкасов Т.Г. Исследование ёмкости рынка Ткр в Кузбассе, а также экономический эффект и возможность замещения ремкомплектов для ремонтов турбокомпрессоров спецтехники импортного производства // Вестник Кузбасского государственного технического университета. 2017. № 4. С. 212-126.

- Галимов А.Р., Галиев И.Г., Хафизов К.А., Галимов Э.Р. Определение и обеспечение работоспособности турбокомпрессора // Вестник НГИЭИ. 2021. № 4 (119). С. 42-50.

- EDN: SLPBSD