Исследование реологических свойств пластифицированных масс на основе карбидных систем

Автор: Нестеров Александр Александрович, Сиротенко Людмила Дмитриевна, Матыгуллина Елена Вячеславовна, Килина Полина Николаевна, Москалев Владимир Алексеевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Достижения физики, электроники и нанотехнологий

Статья в выпуске: 4-5 т.14, 2012 года.

Бесплатный доступ

Представлены результаты численного моделирования процесса экструзии полимерного композита с использованием программного комплекса Ansys. Показано влияние геометрических параметров фильеры на распределение скоростей и напряжений формуемой массы в процессе экструзии.

Экструзия, полимерный композит, распределение скоростей и напряжений, численная модель

Короткий адрес: https://sciup.org/148201411

IDR: 148201411 | УДК: 620.18:661.666.23

Текст научной статьи Исследование реологических свойств пластифицированных масс на основе карбидных систем

Основные требования к процессам формования пластифицированных порошковых композиций существенно отличаются от обычной технологии переработки пластических масс. Они заключаются в том, что пластифицированные порошковые композиции с объемным содержанием полимерного и неорганического связующего 30 -60% должны обеспечить формование изделий в широком интервале температур выгорания полимерного связующего и получение бездефектных изделий после спекания. Понимание сущности реологического поведения формуемого материала позволяет сформулировать условия, необходимые для проектирования технологической оснастки и получения конечного изделия с заданными прочностными и физико-механическими свойствами.

Формирование макроструктуры осуществляется на этапе экструзионного формования, актуальным становится выбор критериальной оценки структурно-механических характеристик пластифицированных масс, позволяющий получать бездефектные полуфабрикаты. Решение этого вопроса позволяет при использовании дисперсных систем, различных по химической природе твердой и жидкой фаз, дисперсности, характеру межфазного взаимодействия избежать большого объема экспериментальной работы, связанной с экструдированием образцов. Изучение реологических характеристик исследуемых составов предполагало рассмотрение вопросов, связанных с их формуемостью, определяющей принципиальную возможность получения из используемой массы изделий с заданными геометрическими параметрами.

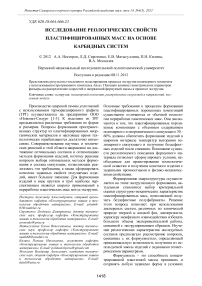

Формуемость – это способность концентрированной пластичной массы принимать и сохранять любую заданную форму в условиях сжатия со сдвигом без нарушения сплошности и дислокации первоначальной структуры. Чем больше диапазон давлений при деформации массы, в котором наблюдается это условие, тем лучше ее формуемость. Для каждого состава пластифицированной массы существует определенный интервал давлений, в области которого возможно получение материалов требуемого качества. Исходная смесь для получения полимерного композита и его дальнейшей переработки включает в качестве наполнителя терморасширенный графит с размером частиц 200-400 мкм с содержанием 50-70% и связующую композицию. Формование цилиндрических и трубчатых образцов производилось в соответствии со схемой, представленной на рис. 1.

Рис. 1. Принципиальная схема экструзии: а) – получение цилиндрических образцов; б) – получение трубчатых образцов: 1 – пуансон; 2 – цилиндр; 3 – экструзионная головка; 4 – исходная смесь; 5 – изделие; 6– нижний пуансон

Основные стадии процесса получения изделий из полимерного композита методом экструзии определены в результате ранее проведенных исследований [1-3]. К ним относятся: отсев и термообработка нужной фракции ТРГ-наполнителя; перемешивание связующего и наполнителя до однородного состояния во всем объеме; поэтапное брикетирование рабочей смеси в экструдере для получения компактной заготовки; формование изделия (экструзия); термообработка полученных изделий при температуре 200-400°С в муфельной печи в течение 1 часа с целью отверждения полимерной составляющей композита и снятия внутренних напряжений. Результаты экспериментальных исследований свидетельствуют о том, что основной проблемой формообразования пластифицированных композиционных масс является вызываемое сдвигом материала при течении через сложные геометрии расслоение, связанное с неоднородностью экструдата по диаметру и длине, а также в направлении, перпендикулярном к образующей корпуса, формирующего цилиндрический образец перед входом в узкий канал (рис. 2). Неоднородность формуемой массы обусловлена, в свою очередь, нестабильностью течения, вызванной, прежде всего, такими геометрическими параметрами канала, как конфигурация входа в канал и отношение длины канала к его диаметру. Правильный выбор угла входа в канал позволяет исключить «мертвые зоны» в экструдере с внешней стороны сходящегося потока во входовой канал, в то время как увеличение отношения длины канала к его диаметру позволяет уменьшить степень искажения геометрии экструдата.

а)

б)

Рис. 2. Расслоение образцов после экструзии: а) расслоение образцов по диаметру и длине; б) расслоение в направлении перпендикулярном к образующей конуса

Имеющиеся работы по экструдированию пластических масс посвящены главным образом экспериментальным исследованиям, связанным с определением технологических критериев качества материалов [4-6]. Содержание данных работ включает общие рекомендации, которые в каждом конкретном случае предполагают необходимость проведения значительного числа достаточно трудоемких экспериментов. Проектирование технологического процесса экструдирова-ния значительно упрощается при использовании численных методов, позволяющих количественно прогнозировать влияние конструктивных параметров формообразующей технологической оснастки на реологические процессы при экструзии. Задача течения пластифицированной массы через цилиндрические каналы решалась в осесимметричной постановке, предполагающей совместное решение уравнений непрерывности (1), физических уравнений (2) и уравнений На-вье-Стокса (3):

где V x , V y - компоненты вектора скорости на оси x, у соответственно.

Т~ = —Рд-

T ij j

+ P

д + ^ 1

дx ■ дx-

V j i )

8(Vx ) + f V} = 0 8 x д у

где T ij - тензор напряжений; P - давление; ц -динамическая вязкость; u i -ортогональная скорость ( u i = u x ; u2 =uy)

Px д 1

Ру д t

d( PVXVX ) д ( PV y Vx ) д( p¥zVx )

+---я----+---я----+---я----= Pgx дx ду дz

—

д P д д V

+ —I ц x I д x дx V д x )

ду

ду

+ ^[ p ^Vx

д( pVxVy ) д x

д( pV y Vy ) д( pVzVy )

++ ду дz

= Pg у

—

д p д ( д Vy )

+ ц^У ду дx I д x I

дГ д VУ )

+ — ц^- ду V ду )

дГ д Vy ) + — ц^- дz V дz )

где gx , gy - компоненты ускорения.

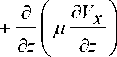

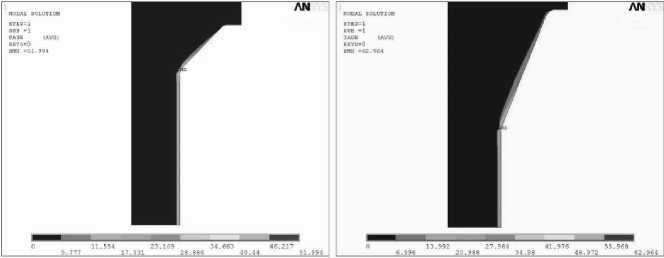

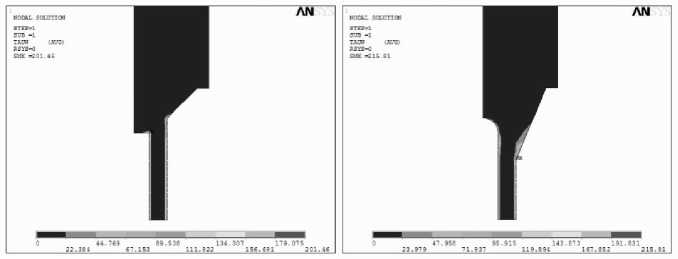

Характер течения пластифицированной массы при ее движении из области экструдера большого диаметра в канал малого диаметра при формовании цилиндрических образцов показан на рис. 3. При уменьшении конусного угла максимальная скорость ux в направлении, перпендикулярном центральной оси канала, уменьшается в 1,6 раза, стабилизируя течение пластифицированной массы в процессе экструзии. При этом незначительное уменьшение осевой скорости uy сопровождается уменьшением области «мертвой зоны» с внешней стороны сходящегося потока во входовой зоне. Незначительное увеличение сдвиговых напряжений на стенке канала при уменьшении конусного угла является результатом уменьшения длины узкой части канала в 1,6 раза.

а)

б)

в)

Рис. 3. Распределение скоростей υ x (а), υ y (б) и напряжений на стенке канала (в) при различных значениях конусного угла (90о и 45о) и длины узкой части канала

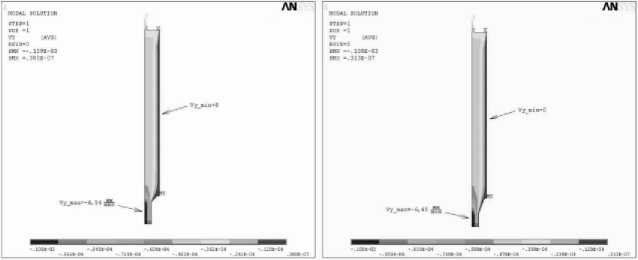

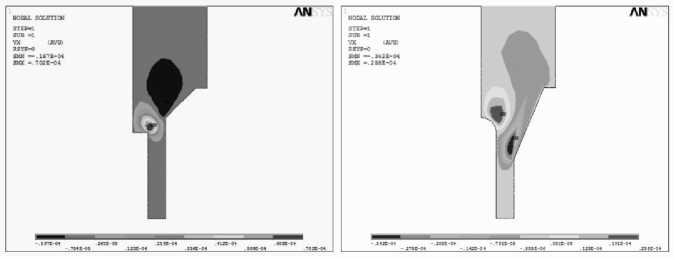

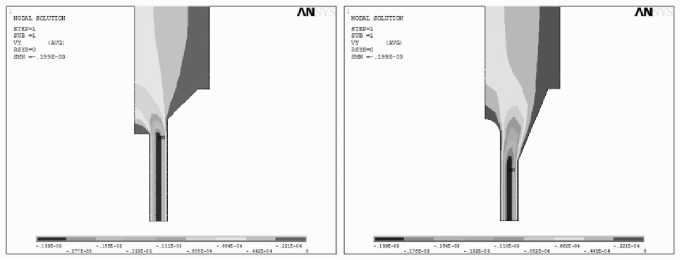

Серия численных экспериментов по изучению влияния конфигурации формообразующей области экструдера на реологические процессы была проведена также для экструди-рования трубчатых образцов, при этом варьировались геометрия конусного канала и элемента, формирующего полость трубчатых образцов, а также его размещение по ходу течения пластифицированной массы на реологические процессы в экструдере (рис. 4).

а)

в)

Рис. 4. Влияние геометрии формообразующего узла на реологические процессы экструзии при различных значениях конусного угла (90о и 45о): а) поля скоростей V x ; б) поля скоростей V y ; в) пристеночные сдвиговые напряжения

Сравнительный анализ параметров реологических процессов при различной геометрии элементов формообразующего узла свидетельствуют о том, что уменьшение конусного угла и смещение нижнего пуансона в направлении, обратном движению пластифицированной массы, приводит к уравниванию скоростей V x в противоположных направлениях: от центра к периферии около нижнего пуансона и от периферии к центру около конусного профиля формообразующего узла. Если в первом случае на рис. 4 (конусный угол 90о) положительная скорость υ x превосходит по абсолютной величине отрицательную скорость υ x в 4,2 раза, то во втором случае (конусный угол 45о) это соотношение близко к единице и составляет 0,73. Некоторое повышение пристеночного напряжения (7%) также, как и в случае, представленном на рис. 4, связано с уменьшением длины узкого канала.

Вывод: полученные результаты позволяют оптимизировать технологические параметры процесса экструдирования пластифицированных масс посредством изменения геометрических характеристик формообразующего узла.

Список литературы Исследование реологических свойств пластифицированных масс на основе карбидных систем

- Белова, М.Ю. Модифицированные уплотнения из терморасширенного графита/М.Ю. Белова, И.А. Малкова, А.С. Колышкин и др.//Арматуростроение. 2006. Вып. №3(42). С. 67-71.

- Белова, М.Ю. Эксплуатационные свойства изделий из терморасширенного графита с наноструктурными фазами/М.Ю. Белова, И.А. Малкова, О.Ю. Исаев//Углерод: фундаментальные проблемы науки, материаловедение, технология: сб. тез. докл. 6-й междунар. конф., 28-30 окт. 2009 г. -Троицк, 2009. С. 126-127.

- Исаев, О.Ю. Технология и аппаратурное оформление процесса производства уплотнительных материалов из терморасширенного графита/О.Ю. Исаев, Д.В. Смирнов, В.П. Лепихин и др.//Конструкции из композиционных материалов. 2006. Вып. 4. С. 76-79.

- Фишер, Э. Экструзия пластических масс. -М.: Химия, 1970. 288 с.

- Хан, Ч.Д. Реология в процессах переработки полимеров. Пер. с англ./Под ред. Г.В. Виноградова и М.Л. Фридмана. -М., Химия, 1979. 368 с.

- Широков, Ю.Г. Механохимия в технологии катализаторов. -Иваново, ИГХТУ, 2005. 350 с.