Исследование ресурса ножей рабочих механизмов для бестраншейного ремонта трубопроводов

Автор: Шайхадинов А.А., Карпов И.В., Ушаков А.В., Меновщиков В.А.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Техника

Статья в выпуске: 7, 2014 года.

Бесплатный доступ

Разработан и изготовлен стенд для экспериментального исследования ресурса дисковых ножей рабочих механизмов в лабораторных условиях. Получены зависимости износа дисковых ножей от их наработки и материала.

Ресурс, дисковый нож, рабочий механизм, бестраншейный ремонт, трубопровод, стенд

Короткий адрес: https://sciup.org/14083802

IDR: 14083802 | УДК: 628.143.004.67

Текст научной статьи Исследование ресурса ножей рабочих механизмов для бестраншейного ремонта трубопроводов

Введение. Более 70 % подземных трубопроводов России требуют ремонта или замены [1]. Аварийность на таких сетях с каждым годом растет, а утечки транспортируемой среды приносят нашей стране огромный экономический и экологический ущерб.

Выходом из сложившейся ситуации является снижение затрат, увеличение объемов и темпов ремонта изношенных сетей. Применяемый траншейный метод ремонта трубопроводов в одиночку осуществить вышеуказанное не в состоянии. Широкое внедрение более производительного и дешевого бестраншейного ремонта трубопроводов [2] по сравнению с траншейным является актуальным решением этой проблемы.

Применение способов бестраншейного ремонта трубопроводов [3] взамен траншейных позволит исключить указанные недостатки. В связи с этим необходима разработка и более широкое внедрение этих эффективных технологий и оборудования.

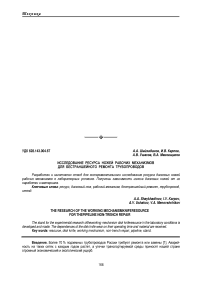

Сущность рассматриваемой базовой бестраншейной технологии заключается в раскопке двух приямков по трассе ремонтируемого трубопровода на расстоянии 50–100 м друг от друга, проталкивании из одного приямка в другой тягового элемента (составной штанги, троса), присоединении к нему рабочего механизма с предварительно сваренным в плеть новым пластмассовым трубопроводом большего диаметра и последующем протягивании рабочего механизма с новым трубопроводом через старый с одновременным его безударным разрушением и расширением образуемой скважины (рис. 1) [4].

Несмотря на перспективность этой технологии, анализ производственного опыта выявил ряд недостатков в конструкции ее рабочих механизмов.

Рис. 1. Технологическая схема бестраншейного ремонта старых трубопроводов с помощью их безударного разрушения гидравлическими установками и одновременного протаскивания новой пластмассовой трубы:

1, 2 – приямки; 3 – рабочий механизм; 4 – гидравлическая силовая установка; 5 – тяговый элемент;

6 – насосная станция; 7 – рукава высокого давления; 8, 9 – новый и старый трубопроводы;

10 – обломки старого трубопровода; 11 – упорный щит

В связи с этим имеющаяся конструкция рабочего механизма была усовершенствована [5] и запатентована авторами работы. Кроме того, по полученному патенту на изобретение и разработанной конструкторской документации предлагаемого технического решения был изготовлен опытный образец рабочего механизма для бестраншейного ремонта трубопроводов диаметром 200 мм (рис. 2).

5 1

3 4 6

Рис. 2. Рабочий механизм для бестраншейного ремонта трубопроводов диаметром 200 мм, изготовленный авторами работы по патенту РФ на изобретение №2426929:

1 – режущая головка; 2 – дисковый нож; 3 – ось; 4 – расширитель; 5, 6 – крюки для крепления соответственно тягового элемента и нового трубопровода

Очевидно, что при эксплуатации рабочего механизма режущая кромка его ножа изнашивается и затупляется, приводя к ухудшению резания старого трубопровода и возрастанию усилий, затрачиваемых на перемещение рабочего механизма. В случае сильного затупления ножа или нарушения его целостности происходит застревание и стопорение рабочего механизма в трубопроводе.

Устранение такой нештатной ситуации приводит к остановкам процесса бестраншейного ремонта трубопроводов, снижению производительности комплекса его оборудования и повышению стоимости работ. С целью недопущения этого следует знать величину критического затупления ножа и периодичность его заточки или замены. В связи с этим необходимо проведение экспериментального исследования ресурса ножей рабочих механизмов для бестраншейного ремонта трубопроводов.

Цель исследований . Разработка рабочего механизма для бестраншейного ремонта трубопроводов с повышенным ресурсом ножей.

Задачи исследований . Усовершенствовать конструкцию рабочего механизма для бестраншейного ремонта трубопроводов; разработать и изготовить стенд для экспериментального исследования ресурса ножей рабочих механизмов; получить зависимости износа ножей от различных параметров и дать рекомендации по их оптимальным значениям.

Методика и результаты исследований . Для уменьшения затрат труда, времени и денежных средств эксперименты было решено выполнять на стенде в лабораторных условиях с применением моделей ремонтируемого трубопровода. При этом сформулирован и учтен ряд технических требований к конструкции стенда. Для их удовлетворения конструкция стенда должна обеспечивать:

-

1) адекватность работы дискового ножа реальным (натурным) условиям;

-

2) соответствие материала и шероховатости моделей старого трубопровода на стенде материалу и шероховатости существующих трубопроводов;

-

3) возможность создания, измерения и изменения давления на нож (от 0 до 60 кг);

-

4) малые габариты (в пределах письменного стола);

-

5) возможность быстрой сборки и разборки без применения специальных средств;

-

6) питание электрооборудования от сети переменного тока напряжением 220 В с потреблением мощности не более 1 кВт;

-

7) безопасность проведения экспериментов;

-

8) возможность быстрой замены ножа и модели старого трубопровода.

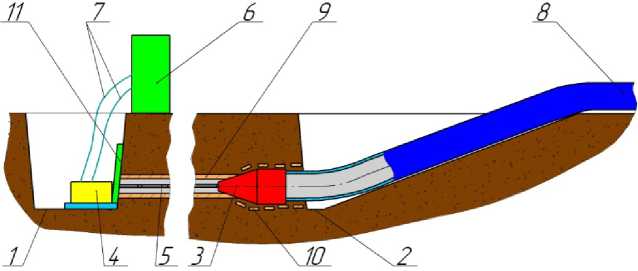

Патентный поиск и изучение научно-технической литературы показали, что стенды и установки рассматриваемого назначения сложны, габаритны и дороги в изготовлении. Поэтому в Сибирском федеральном университете был разработан и изготовлен стенд (рис. 3), удовлетворяющий исходным техническим требованиям.

Поскольку стандартов на испытания ножей рабочих механизмов для бестраншейного ремонта трубопроводов пока не разработано, но присутствует схожесть с испытаниями на износостойкость, то в связи с этим при разработке методики для таких испытаний использовались основные принципы и положения, заложенные в методиках на проведение триботехнических испытаний.

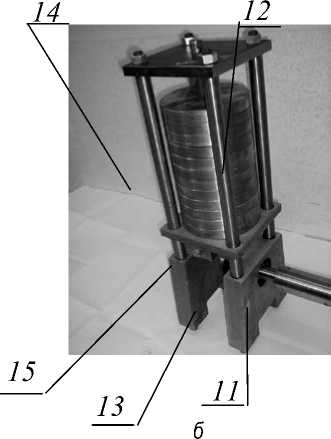

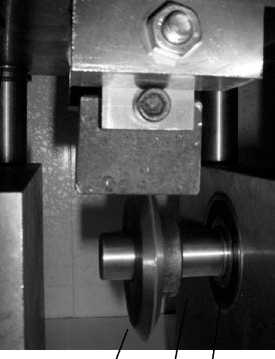

Предлагаемый стенд для исследования ресурса ножей рабочих механизмов для бестраншейного ремонта трубопроводов состоит из контробразца, испытательного образца и нагружающего устройства. Контробразец выполнен в виде сменной пластины 1 , закрепленной в держателе 2 фиксирующими винтами 3 (рис. 3). Сменная пластина 1 представляет собой модель стенки старого трубопровода с необходимыми геометрическими и физическими параметрами. Испытательный образец представляет собой дисковый нож 4 рабочего механизма для бестраншейного ремонта трубопроводов.

Дисковый нож 4 закреплен на валу 5 . Вал 5 соединен посредством муфт 6 и 7 соответственно с редуктором 8 и электродвигателем 9 и установлен в подшипнике 10 , запрессованном в опоре 11 . Нагружающее устройство включает в себя груз 12 переменного веса, размещенный на плите 13 , установленной с возможностью вертикального перемещения в четырех несущих стойках 14 . Несущие стойки 14 снизу закреплены в опорах 11 и 15 , а сверху с помощью гаек 16 в плите 17 . Под плитой 13 установлена нажимная коробка 18 . Внутри нажимной коробки 18 с возможностью фиксированного горизонтального перемещения с помощью регулировочного винта 19 установлен держатель 2 со сменной пластиной 1 .

Стенд для исследования ресурса ножей рабочих механизмов для бестраншейного ремонта трубопроводов работает следующим образом.

Перед началом проведения испытаний исследуемый дисковый нож 4 рабочего механизма для бестраншейного ремонта трубопроводов закрепляют на валу 5. Сменную пластину 1 с помощью фиксирующих винтов 3 закрепляют в держателе 2, установленном внутри нажимной коробки 18. Путем перемещения держателя 2 со сменной пластиной 1 внутри нажимной коробки 18 с помощью регулировочного винта 19 устанавливают необходимое его положение относительно исследуемого дискового ножа 4. Затем включают электродвигатель 9 с редуктором 8 и приводят во вращение вал 5 с закрепленным на нем исследуемым дисковым ножом 4. После чего устанавливают требуемый груз 12 переменного веса и приводят в движение нажимную коробку 18, установленную на несущих стойках 14. Держатель 2 со сменой пластиной 1 опускается вниз к вращающему иссле- дуемому дисковому ножу 4. В результате сменная пластина 1 прижимается к вращающемуся дисковому ножу 4 в точке контакта, которая задается перемещением держателя 2 внутри нажимной коробки 18. Величина усилия прижатия сменной пластины 1 к дисковому ножу 4 задается величиной груза 12 переменного веса.

Значительное влияние в процессе разрушения ремонтируемого трубопровода, пролегающего под землей, имеют параметры окружающего грунта, но на данном этапе исследования было принято решение отказаться от них (в связи с ограничениями по времени и материальным средствам). Также из исследуемых факторов исключили материал ремонтируемого трубопровода. В его качестве была принята сталь, так как она является самым распространенным материалом подземных трубопроводов системы водоснабжения в России [1]. Для увеличения производительности экспериментов было решено проводить ускоренные испытания.

При этом скорость резания в лабораторных условиях выше скорости резания в реальных (натурных) условиях. Следовательно, она тоже была исключена из исследуемых факторов.

8 9 7 6 17 16

а

18 4 5 10

в г

Рис. 3. Фото стенда для исследования ресурса ножей рабочих механизмов для бестраншейного ремонта трубопроводов: а – вид сверху; б – вид спереди; в – регулировка горизонтального расположения модели старого трубопровода относительно испытуемого ножа; г – контакт испытуемого ножа с моделью нового трубопровода; 1 – сменная пластина (модель старого трубопровода); 2 – держатель; 3 – фиксирующий винт; 4 – дисковый нож; 5 – вал; 6, 7 – муфты; 8 – редуктор; 9 – электродвигатель; 10 – подшипник; 11, 15 – опоры; 12 – груз переменного веса; 13, 17 – плиты; 14 – несущие стойки; 16 – гайки; 18 – нажимная коробка;

19 – регулировочный винт

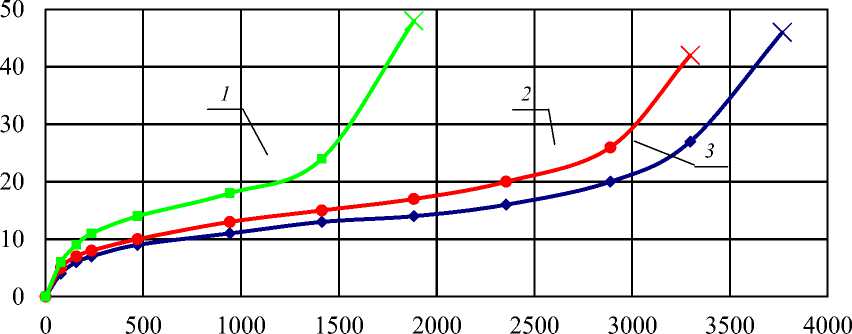

В ходе реализации экспериментального исследования на предлагаемом стенде были получены зависимости затупления ножа от его материала и величины наработки (длины разрезанного трубопровода) (рис. 4). При этом величина износа дискового ножа определялась путем вычислений разности его диаметров до испытаний и после по формуле (1), ресурс ножей – по формуле (2), их наработка – по формуле (3), а относительное затупление – измерением радиуса затупления ножа с последующим вычислением по формуле (4):

U = D д – D п , (1)

где D д , D п – диаметры исследуемого дискового ножа до и после испытаний соответственно, м.

T=

L 60 ⋅ϑ ,

где ϑ – максимальная скорость резания старых трубопроводов при их бестраншейном ремонте, м/мин ( ϑ = 2 м/мин); L – предельная наработка дискового ножа до его выкрашивания или полного затупления, м (погонные метры разрезанного трубопровода).

L = π · n · t · ( D д + D п )/2,

где n – частота вращения дискового ножа, мин-1; t – время испытания ножа до появления первых следов выкрашивания или полного затупления, мин.

∆= 2 R з ⋅ 100%, з

где R з , δ – радиус затупления и толщина стенки дискового ножа, м.

Значения параметров ножей и моделей старого трубопровода при проведении экспериментов: толщина стенки ножей δ = 0,01 м; материал ножей – сталь 40, У8 и ХВГ с твердостью после термообработки 50–60 HRC; толщина стенки модели старого трубопровода δ c = 0,004 м; материал модели старого трубопровода – незакаленная сталь Ст. 3 с твердостью 150–200 HB; частота вращения ножа при испытании n = 50 мин-1; усилие прижатия модели старого трубопровода к дисковому ножу P = 600 Н.

Наработка ножа (длина разрезанного трубопровода) L , м

Рис. 4. Зависимость относительного затупления дискового ножа ∆ з от его наработки L и марки стали, из которой он изготовлен: 1 – сталь 40; 2 – У8; 3 – ХВГ

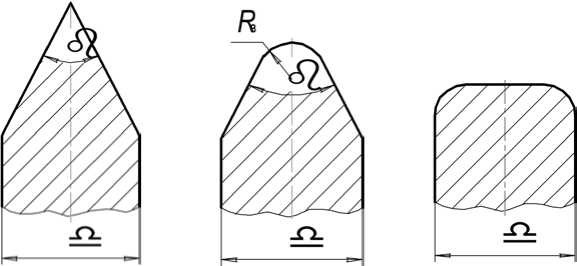

На рис. 5 показано условное теоретическое изменение профиля режущей кромки ножа при его затуплении в процессе эксплуатации.

а б в

Рис. 5. Ножи с различной степенью затупления: а - незатупленный ( А з = 0 %); б - частично затупленный (0 %< А 3< 100 %); в - полностью затупленный ( А з = 100 %)

В результате анализа полученных зависимостей было выявлено их соответствие теоретическим кривым изнашивания. В период приработки ножа эти зависимости сопровождаются уменьшением скорости изнашивания его режущей кромки, в период нормальной эксплуатации величина скорости изнашивания не изменяется, а в период катастрофического изнашивания возрастает, пока нож не разрушится (помечено крестиком на рис. 4). Разрушение ножей наступало вследствие интенсивного выкрашивания их режущей кромки, не достигая 50 % величины относительного затупления. При этом предельная наработка ножей из стали 40 составила 1800 м, из стали У8 – 3300, а из стали ХВГ – 3800 м. Следовательно, использование в качестве материала ножа рабочего механизма стали ХВГ более эффективно, чем стали 40 и У8.

Выводы

-

1. Усовершенствована и запатентована конструкция рабочего механизма, применяемая в перспективной технологии бестраншейного ремонта трубопроводов с их безударным разрушением гидравлическими силовыми установками и одновременным протаскиванием в образуемую скважину плети новой пластмассовой трубы, а также изготовлен его опытный образец.

-

2. Разработан, запатентован и изготовлен стенд для экспериментального исследования ресурса дисковых ножей рабочих механизмов в лабораторных условиях.

-

3. Получены зависимости износа дисковых ножей от их наработки и материала. Применение в качестве материала ножа рабочего механизма стали ХВГ более эффективно, чем стали 40 и У8. Предельная наработка такого ножа соответственно в 2,1 и 1,2 раза выше.