Исследование сил резания при точении сменными многогранными пластинами

Автор: Носов Н.В., Трофименко Н.Г.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-2 т.25, 2023 года.

Бесплатный доступ

В данной статье рассматривается методика исследования стойкости пластин токарных резцов, применяемых в процессе обработки на оборудовании с ЧПУ. Исследуется характер изменения усадки стружки в зависимости от периода обработки. Предлагается коэффициент поперечной усадки стружки принимать за критерий стойкости инструмента. В исследовании обращается внимание на взаимосвязь между ростом сил резания и разрушением передней поверхности резца. Результаты измерений сопоставлены с теоретическим расчетом, сделан вывод о характере влияния периода использования инструмента на параметры процесса резания.

Сменные многогранные пластины, точение, усадка стружки, стойкость инструмента

Короткий адрес: https://sciup.org/148327528

IDR: 148327528 | УДК: 621.951.1 | DOI: 10.37313/1990-5378-2023-25-4(2)-238-243

Текст научной статьи Исследование сил резания при точении сменными многогранными пластинами

Функционирование современного машиностроительного производства представляет собой одновременное протекание разноплановых мероприятий, целью которых, в конечном счете, является выпуск конкурентоспособной, востребованной продукции однородного, предсказуемо высокого качества. Говоря о металлообработке, в контексте применения оборудования с ЧПУ, а вместе с этим и других электронных систем, стоит понимать, что наибольшую ответственность за качество обработки принимает на себя металлорежущий инструмент. В этой связи, в особенности при поточном производстве, информация о состоянии режущего инструмента имеет решающее значение.

Для получения стабильно-качественной поверхности обрабатываемой заготовки, особенно при чистовых операциях, необходимо применять инструмент, с удовлетворяющей проводимой операции геометрией. При стружкообразо-вании, по мере износа инструмента, происходит изменение геометрии инструмента, что влечет за собой изменение физических характеристик процесса резания, и, соответственно сказывается на состоянии системы станок-заготовка. При износе резца, в частности, может произойти – ухудшение шероховатости поверхности, возникнуть наклеп, напряжения растяжения, или

сжатия, температурные деформации, изменения в микро-твердости [5]. Поэтому важен контроль состояния металлорежущего инструмента в процессе резания. Наиболее примитивным образом, вывод о состоянии инструмента, можно сделать путем анализа качества поверхности [3], можно руководствоваться нормами стойкости инструмента из каталога производителя, наиболее научным является подход, связанный с анализом состояния стружки, главным образом ее продольной и поперечной усадки [2] и построения кривых их значений, получаемых по времени [3].

Можно предположить, что изменение сил резания и параметры поперечного сечения стружки взаимосопоставимы и численно могут быть взаимовыражены. Таким образом, можно выдвинуть гипотезу о том, что установленный коэффициентом усадки период стойкости [2] будет соответствовать значению удельной силы резания. Зная допустимое значение силы резания [6], для выбранной инструментальной системы, доступно методами динамометрического контроля оперативно снимать изношенный инструмент с операции.

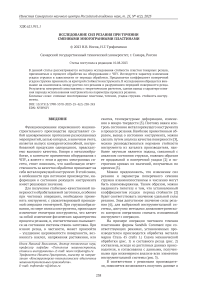

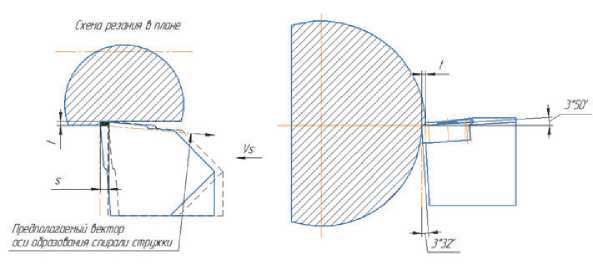

На примере операции чистового точения пластинами фирмы Sandvik Coromant при соответствующих режимах, установленных производителем производится обработка металла марки Сталь 45 (табл 1.) Схема механической обработки (рис. 1) и составного резца (рис. 2) составлена, исходя из доступных данных производителя, и согласованна с данными, полученными при инженерном анализе всех элементов инструментальной системы (рис. 3).

В соответствии с режимами производителя, появляется возможность получить данные о

Рис. 1. Схема обработки

Рис. 2. Схема СМП Sandvik Coromant CNMG 120812-49 в составе исследуемой инструментальной системы

Рис. 3. Схема СМП

Таблица 1. Режимы резания для СМП

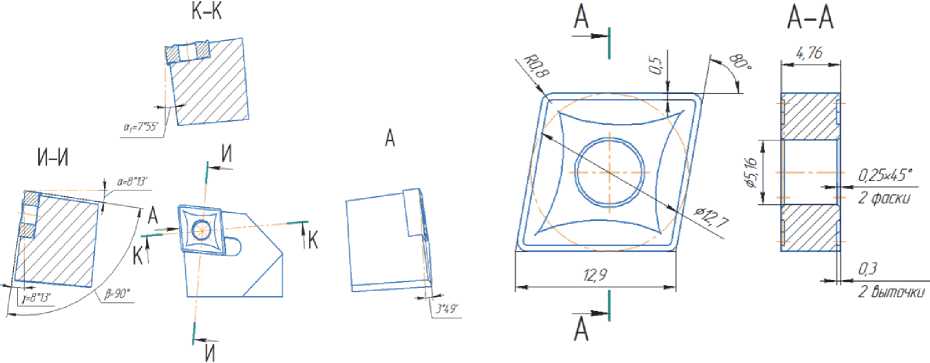

Данные о значениях площадей контактирующих поверхностей могут быть приближенно получены и по зависимости:

, где S – подача на оборот, мм/об, t – глубина резания, мм.

Заданная производителем для выбранного инструментального материала удельная сила резания в 2100 Н/мм2 может быть проверена и принята для дальнейших расчетов как досто-

Рис. 4. Схемы зависимости площадей поперечного сечения в зависимости от режимов резания

верная, исходя из упрощенного уравнения силы резания:

Упрощенное уравнение силы резания.

Р — Кр X ав X fn , где А'р – коэффициент резания, для углеродистых конструкционных сталей, принимается равным 2,5.

°в – предел прочности обрабатываемого материала на растяжение, МПа.

Л = ^ – площадь поперечного сечения срезаемого слоя, мм2.

Для учета влияния состояния износа инструмента на силу резания, примем для расчета следующую формулу:

где JCc – удельная сила резания, в соответствии с данными Sandvik Coromant.

А а – коэффициент усадки стружки.

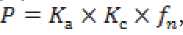

Исходя из этой зависимости, могут быть получены ориентированные на реальные, значения удельной силы резания и соответственно, силы резания в зависимости от площади контактной площадки инструмента. Для наглядности, приведен аппроксимированный график зависимости сил резания от усадки стружки для чистовых режимов резания, отражающий общий характер методики исследования и получаемой зависимости (рис. 5). График повторяет характерные скачки роста усадки, сообщающие о преодолении инструментом предела периода стойкости примерно в 5 и 9 минут соответственно пластине с покрытием и без него, с лучшим для СМП с покрытием результатом по стойкости. За период стойкости в исследовании принимались значения коэффициента поперечной усадки стружки, соответствующие лунке износа на передней поверхности СМП, после которой резко возрастает интенсивность износа. Превышение на чистовых режимах обработки составляет от 10 до 20%, что предположительно улавливает изменение силы резания в диапазоне 50-100 Н.

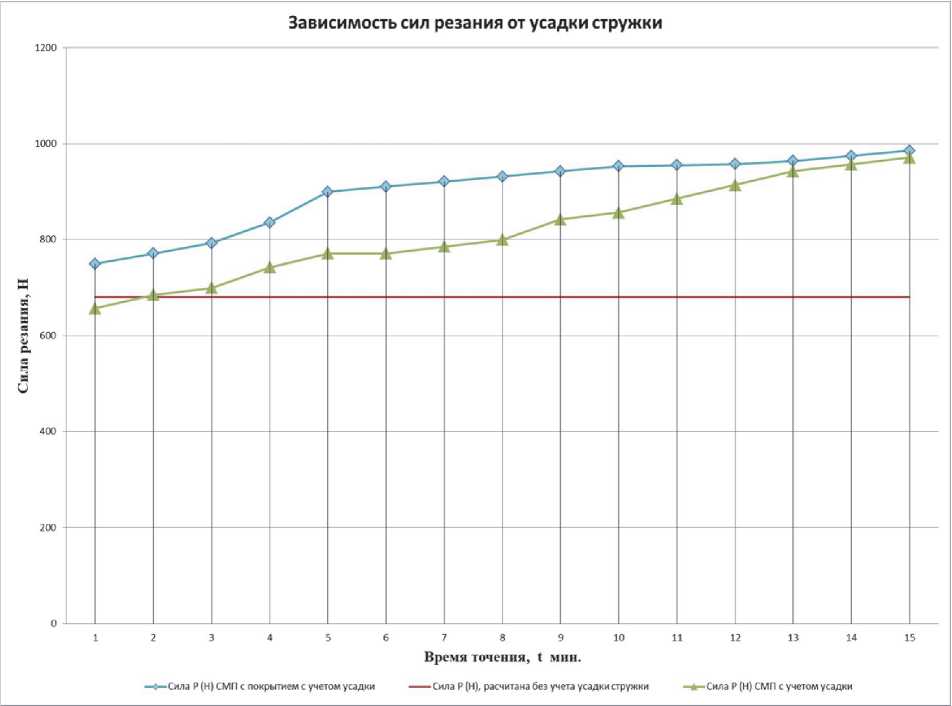

На основании всех имеющихся данных появляется возможность провести инженерный анализ прочности СМП под воздействием статической нагрузки, воздействующей на площадку контакта с обрабатываемой поверхностью методом МКЭ в пакете ANSYS Workbench

2022 R3 [5]. CAD-геометрия расчетных моделей была получена с помощью созданной предварительно геометрии СМП в среде Компас-3D. Моделировалась модель фрагмента (рис.6), составляющего 1/8 СМП, закрепленную по всем осям по внутренним поверхностям. Нагрузка задавалась давлением. Опыт повторялся для 36 конфигураций модели, соответствовавших контактным площадкам, устанавливаемых глубин и подач. Обобщенно, по результатам анализа можно сделать вывод, что пластины имеют как минимум трехкратный запас прочности при воздействии сжимающих нагрузок и устойчивы к работе на получистовых и черновых режимах с глубиной резания до 1 мм и подачами 0,5-1,0 мм. Тонкое и чистовое точение для пластин характерно концентрациями напряжений, превышающих предел прочности на изгиб и может иметь последствием – выкрашивание материала с поверхностей режущих кромок, быстрому затуплению режущей кромки инструмента.

ВЫВОДЫ

Предложена гипотеза соответствия роста усадки стружки, росту силы резания в зависимости от периода точения.

Обоснован способ определения стойкости инструмента путем контроля силы резания.

Рис. 5. Зависимость сил резания от поперечной усадки стружки

Рис. 6. Пример напряженно-деформированного состояния СМП при CAE- анализе

Методом конечно-элементного анализа проведен прочностной анализ нагруженного в соответствии с режимными параметрами резания инструмента. Предложена методика исследования СМП рассматриваемого типа.

Проведена проверка и оценка свойств инструмента производителя, рекомендованным режимным параметрам, получена картина стойкости инструмента.

Список литературы Исследование сил резания при точении сменными многогранными пластинами

- Грановский, Г.И. Резание металлов: учебник для машиностр. и приборостр. спец. вузов / Г.И. Грановский, В.Г. Грановский. - М.: Высшая школа, 1985. - 304 с. EDN: XVFLBN

- Трофименко, Н.Г. Исследование эффективности восстановленных многогранных неперетачиваемых пластин / Н.Г. Трофименко // Дни науки - 2020. 75-я научно-техническая конференция обучающихся СамГТУ Сборник тезисов. - С. 38-39.

- Носов, Н.В. Исследование усадки стружки при токарной обработке сталей восстановленными пластинами / Н.В. Носов, С.Н. Балакиров, Н.Г. Трофименко, Я.Р. Тихонов // Известия Самарского научного центра Российской академии наук, 2020. - Т.22. - № 3. - С.127-131.

- Балакиров, С.Н. Разработка технологии восстановления сменных твердосплавных пластин / С.Н. Балакиров, Н.В. Носов // Известия Самарского научного центра Российской академии наук, 2018. - Т. 20. - № 4(2). - С. 165-169.

- T. Kagnaya., L. Laurence., M. Lazard., C. Boher., T. Cutard. Investigation and FEA-based simulation of tool wear geometry and metal oxide effect on cutting process variables. Simulation Modelling Practice and Theory 42, 2014:84-97.

- T.Kagnaya., M. Lazard., L. Laurence., C. Boher., T. Cutard. Temperature evolution in a WC-6%Co cutting tool during turning machining: Experiment and finite element simulations. WSEAS Transactions on Heat and Mass Transfer 6(3), July 2011:71-8.