Исследование синтеза новых интерметаллических сплавов на подложке из белого высокохромистого чугуна

Автор: Крименецкий С.С., Демченко А.И., Довженко Н.Н.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Исследования. Проектирование. Опыт эксплуатации

Статья в выпуске: 4 т.17, 2024 года.

Бесплатный доступ

На горно-обогатительных предприятиях широко применяют шламовые насосы, рабочие детали которых работают в жёстких условиях износа. Основным материалом таких деталей служат белые чугуны. Детали из этого материала не подлежат восстановлению наплавкой, и предприятия вынуждены заменять их целиком. Изучен элементный состав и структура деталей проточной части шламового насоса WARMAN из белого высокохромистого чугуна марки ULTRACHROME®A05. Данные чугуны относятся к категории не свариваемых материалов. Данная проблема решена новым инновационным подходом - путём создания материалов со свойствами, специфичными для конкретного места MSP (materials with site-specific properties). Для её реализации путём наплавки мест износа предложено использовать технологию WAAM на базе способа TIG с двумя присадочными проволоками. Структурно технология построена следующим образом: подогрев детали, наплавка первого слоя из стали Х23Ю5Т и второго слоя из алюминиевого сплава 4043. Показано, что при такой технологии не образуются трещины на поверхности детали, а после кристаллизации второго слоя сформировался преимущественно слой интерметаллидов Fe3Al. Твёрдость слоя на 24 % выше, чем исходная твёрдость детали.

Наплавка, белый чугун, х23ю5т, интерметаллид fe3al, твердость

Короткий адрес: https://sciup.org/146282881

IDR: 146282881 | УДК: 621.791.927.5:54.19:621.745

Текст научной статьи Исследование синтеза новых интерметаллических сплавов на подложке из белого высокохромистого чугуна

Большинство горно-обогатительных предприятий расположены в отдалённых и труднодоступных территориях и удалены от заводов-изготовителей или от региональных центров, где могло бы быть необходимое оборудование для восстановительного ремонта сильно изношенных деталей [1]. Организация склада производителя либо поставщика оборудования увеличивает риск длительного простоя по причине отсутствия резерва запчастей [2]. Решением данной проблемы является создание технологии и материалов, обеспечивающих выполнение ремонта, восстановления и изготовления деталей «на месте». Сегодня в качестве таких технологий выступают аддитивные технологии [3].

В настоящее время горно-обогатительные предприятия широко используют крупные шламовые насосы импортного производства. Большинство проточных частей этих насосов работают в тяжёлых условиях следующих видов износа: абразивный, эрозионный, коррозионный и кавитационный [4]. Этим обусловлено и изготовление их из сплавов на основе белого высоко-хромистого чугуна марки Ultrachrome® A05 (27 % Cr) [5]. Данный материал является товарной маркой производителя, состоит из твердых эвтектических карбидов хрома в полностью закаленной мартенситной матрице [6]. Точный химический и фазовый состав производитель не раскрывает, в связи с чем это требует уточнения. Белые чугуны являются не сваривающимися [7], поэтому – 430 – для восстановления и ремонта не подвергаются наплавке, а заменяются целиком. Это приводит к необходимости решения данной проблемы новым инновационным подходом – путём создания материалов со свойствами, специфичными для конкретного места (MSP – materials with site-specific properties) [8] или функционально-градиентных металлических материалов (functionally graded metallic materials (FGMMs) [9].

Достижение разнообразия материалов в аддитивном производстве [10] является фундаментальным шагом на пути к производству компонентов из нескольких материалов, таких как MSP и FGMMs. Интерметаллические соединения [11] создаются посредством ковалентных связей между металлами или между металлоидами и металлами, характеризующимися высокоупорядоченным расположением атомов. Когда они присутствуют в металлических сплавах в виде мельчайших частиц, они повышают прочность и износостойкость сплава, особенно при повышенных температурах, что делает их ценными для высокотемпературного применения. Примечательно, что Ti3Al, TiAl, Ni3Al, NiAl, Fe3Al, FeAl и MoSi2 вызвали значительный интерес во всем мире [12]. Появление двухпроволочной аддитивной технологии WAAM (Wire Arc Additive Manufacturing) ещё больше продвинуло эту область. Текущие исследования в первую очередь сосредоточены на интерметаллических соединениях TiAl, NiAl, FeAl и NiTi в контексте многопроволочной WAAM.

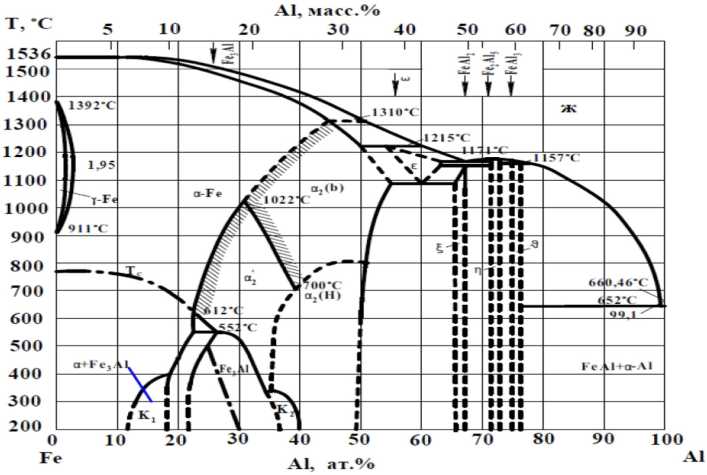

Как видно из диаграммы состояния железо – алюминий (рис. 1), для различного соотношения этих металлов возможно образование широкого спектра интерметаллидных соединений, в частности FeAl 3 , Fe 3 Al, Fe 2 Al 5 , FeAl 2 [13, 14], которые показывают отличные качества износостойкости. Получая такие соединения на поверхности восстанавливаемых деталей агрегатов

Рис. 1. Растворимость железа в алюминии при затвердевании. FeAl3(77,5 aт.% Al); Fe2Al5(71 ат.% Al); FeAl 2 (67,59 ат.% Al); Fe 3 Al (45,2 ат.% Al) [13, 14]

Fig. 1. Solubility of iron in aluminum during solidification. FeAl3(77,5 at.% Al); Fe2Al5(71 at.% Al); FeAl2 (67,59 at.% Al); Fe 3 Al (45,2 at.% Al)) [13, 14]

горно-обогатительного оборудования, как сказано в работе [15], в том числе из белого чугуна (например – шламовых насосов), можно добиться твердого износостойкого покрытия и, как следствие, значительного продления срока службы восстанавливаемых деталей.

Таким образом, главной задачей работы является создание технологии наплавки на места материалов MSP с высокой износоустойчивостью на местах износа деталей из белого чугуна. Для ее решения необходимо уточнить состав чугуна марки Ultrachrome® A05, подобрать материалы для восстановительной наплавки с необходимыми свойствами, провести экспериментальные работы по наплавке и исследовать полученные образцы.

Методы и оборудование

Для эксперимента по восстановлению изношенных деталей из белого чугуна были выбраны следующие сплавы: для переходного слоя использовался железо-хром-алюминий Х23Ю5Т, для поверхностного – алюминий-кремний 4043. Проволока Х23Ю5Т имеет в своем составе высокое количество хрома, как и в основном материале, более 27 %, наличие в присадочной проволоке хрома очень важно, так как он образует твердые карбидные фазы, необходимые для высокой износостойкости, присутствие в проволоке Х23Ю5Т алюминия позволяет наплавлять на переходный слой износостойкое интерметаллидное покрытие. Зная о высоких износостойких свойствах интерметаллидов системы Fe-Al, а также ввиду доступности данного присадочного материала на рынке, был выбран материал 4043, он служит в качестве поверхностного износостойкого слоя (табл. 1).

В базовый комплекс оборудования, необходимого для проведения эксперимента, входят: источник тока BIMArc TIG-200P AC/DC и муфельная печь.

Установка TIG-200P AC/DC BIMArc Standard Line предназначена для аргонодуговой сварки неплавящимся электродом на постоянном/переменном токе всех видов металлов и сплавов (TIG) и для ручной дуговой сварки покрытым электродом (ММА). В режиме TIG сварки возможно выполнение импульсной сварки.

Для проведения структурного анализа образцов применялось следующее оборудование:

-

– световой микроскоп «Carl Zeiss Axio Vision», оснащённый устройством визуализации изображения, для определения макроструктуры образцов;

-

– оптико-эмиссионный спектрометр FOUNDRY – MASTER модели LAB, для определения спектрально-химического анализа;

Таблица 1. Химический состав присадочной проволоки 4043 и подложки Х23Ю5Т, %

Table 1. Chemical composition of filler wire 4043 and X23Yu5T substrate in weight. %

|

4043 |

|||||||||||

|

Si |

Mn |

Zn |

Fe |

Al |

|||||||

|

5 |

0,01 |

0,02 |

0,2 |

94,77 |

|||||||

|

X23Ю5Т |

|||||||||||

|

Al |

C |

Ca |

Ce |

Cr |

Mn |

Ni |

P |

S |

Si |

Ti |

Fe |

|

4,5–5,5 |

0,08 |

0,1 |

0,1 |

13,5– 15,5 |

0,7 |

0,6 |

0,03 |

0,015 |

0,7 |

0,2–0,6 |

68 |

-

– растровый электронный микроскоп JEOL JSM 7001F , оснащённый энергодисперсионным спектрометром фирмы Oxford Instruments, для исследования энергодисперсионного и химического анализа.

Для измерения микротвёрдости полученных образцов использовался прибор ПМТ-3 в соответствии с ГОСТ 9450–91.

Подготовка материала

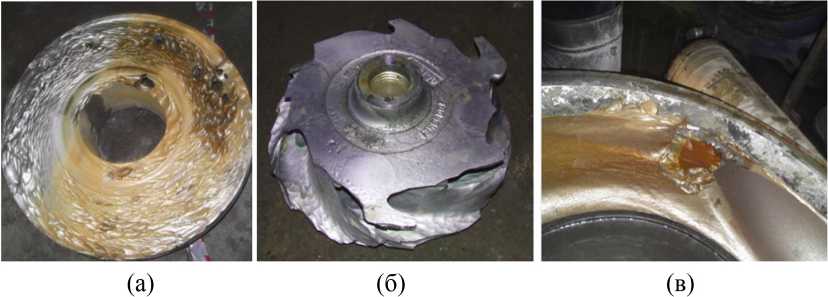

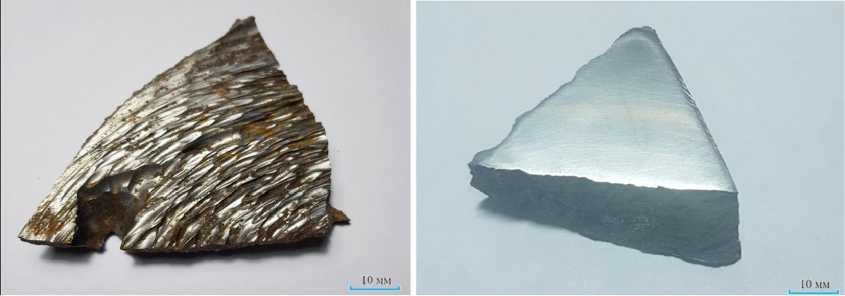

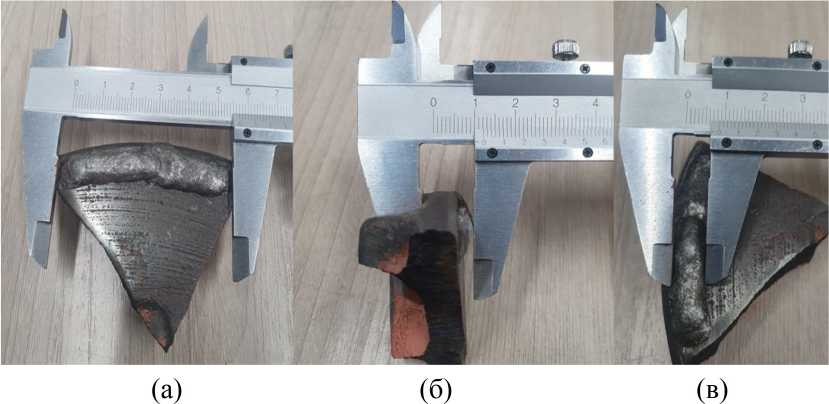

Перед проведением экспериментов по наплавке детально изучили химический состав материала проточной части шламового насоса импортного производства, под маркировкой производителя WARMAN Ultrachrome® A05. Из изношенных деталей (рис. 2) при помощи угловой шлифовальной машинки выпиливались образцы для исследования химического состава, представленного на рис. 3.

Полученные образцы материала белого чугуна марки Ultrachrome® A05 из проточных частей шламового насоса были подвержены микроструктурному анализу.

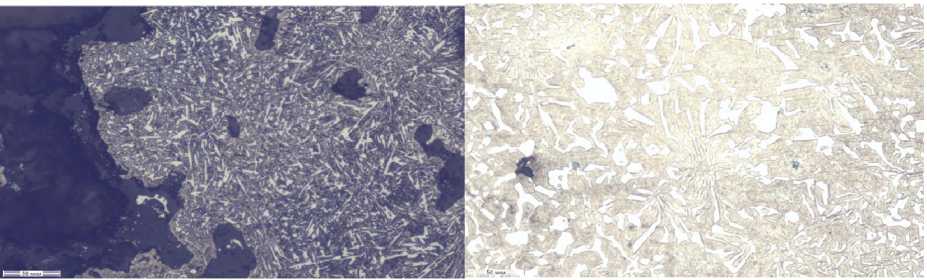

При подготовке к микроструктурному анализу из образцов готовились шлифы, которые для улучшения выявления микроструктуры протравлены раствором 5 % азотной кислоты в спирте. Анализ проводили на микроскопе AxiO Observer при увеличении 200 крат. Микроструктурный

Рис. 2. Изношенные детали насоса Warman: (а) передний бронедиск; (б) рабочее колесо; (в) улита насоса

Fig. 2. Worn parts of the Warman pump: (a) front armored disk; (b) impeller; (c) pump volute

Риc. 3 Вырезанные образцы из изношенных деталей проточных частей для исследования химического состава

Fig. 3. Cut out particles from worn parts of flow parts to study the chemical composition

Рис. 4. Структура материала Ultrachrome® A05 при увеличении ×200

Fig. 4. Structure of the Ultrachrome® A05 material at a magnification of ×200

анализ (рис. 4) показал, что структура материала соответствует структуре белого чугуна на металлической основе с эвтектикой состава А+Cr 23 C 7 .

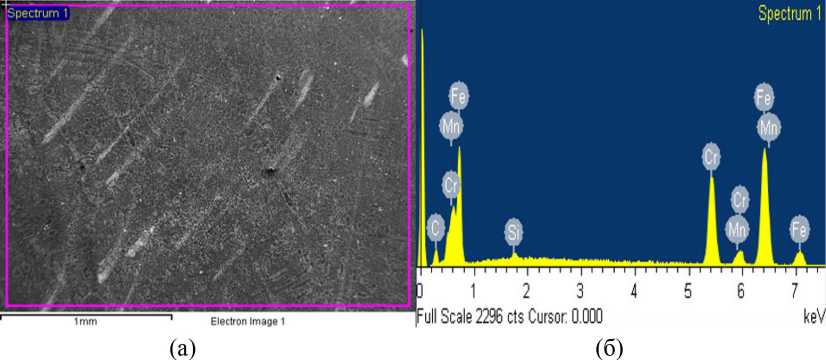

Элементный состав образцов, представленный в табл. 2, исследован на растровом электронном микроскопе JEOL JSM-7001F методом энергодисперсионного (ЭДС) микроанализа (рис. 5).

Полученные данные микроструктурного анализа позволяют сделать вывод о том, что материал, который предстоит восстанавливать, – это легированный высокохромистый чугун, в котором сочетаются повышенные прочностные, износостойкие качества с отличными коррозионно-стойкими свойствами за счет повышенного содержания хрома (до 27,89 %). Наи-

Рис. 5. Электронно-микроскопическое изображение (а) поверхности шлифа (б) ЭДС-спектра

Fig. 5. Electron microscopic image of (a) the surface of a thin section (b) EMF

Таблица 2. Элементный состав шлифа образца проточной части

Table 2. Elemental composition of a thin section of a sample of a flow-through part

Проведение эксперимента наплавки

В ходе проведения экспериментов были исследованы методы наплавки поверхностного слоя ручным дуговым способом TIG в среде защитного газа – чистого аргона, отвечающего требованиям ГОСТ 10157–2016.

Скорость перемещения горелки составляла от 0,1 до 2,0 см/с. Расход защитного газа 10 л/мин. Присадочный материал Х23Ю5Т и 4043 в виде проволок диаметром 2,0 мм подавался в сварочную ванну перед дугой, угол между наконечниками подачи проволоки составлял 50°, а угол подачи между наконечниками и подложкой составлял 25°.

Напряжение дуги сварочный источник регулировал автоматически таким образом, чтобы поддерживать величину сварочного тока постоянной в соответствии с заданной. Среднее значение напряжения варьировалось от 13 до 15 В.

Наплавка образцов производилась как с предварительным их подогревом, так и без него. Подогрев восстанавливаемой детали необходим для исключения горячих трещин во время сварки [16].

Выполнение наплавки без предварительного подогрева приводило к растрескиванию подложки вследствие большого температурного перепада в области наплавки на чугун. Для получения наплавленного слоя использовалась алюминийсодержащая проволока. На основании чего было принято решение не наносить поверхностный слой на деталь без предварительного подогрева.

Предварительный нагрев предотвращает образование трещин в основном металле из-за резкого перепада температурного поля отдельных групп материалов, а также необходим для уменьшения деформаций и коробления восстанавливаемого материала [17]; такая процедура необходима для чугунных деталей. Ряд исследований [18] доказал положительное влияние предварительного подогрева при наплавке металлических материалов на чугунные изделия.

В ходе следующих экспериментов деталь нагревали в печах до температуры высокого отжига чугуна (от 600 оС), что было необходимо для того, чтобы транспортировать деталь из печи до сварочного стола и начать процесс наплавки.

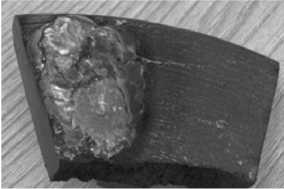

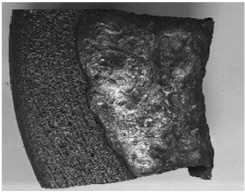

Первый слой, служащий в дальнейшем основой для синтеза «на месте» интерметаллида системы Al-Fe наплавляли присадочной проволокой Х23Ю5Т на материал белого чугуна марки Ultrachrome® A05 . Получили качественное формирование наплавленного валика, который не трескался и не откалывался в процессе медленного остывания. Вид наплавленного валика показан на рис. 6.

Второй слой формировался посредствам наплавки материала 4043 на первый валик из проволоки Х23Ю5Т. Это делается для того, чтобы при проплавлении первого слоя в ванне расплава после кристаллизации образовались интерметаллиды системы FeAl, которые по своей твердости превосходят высокохромистый белый чугун. Процесс наплавки выглядит следующим образом: на предварительно подогретую деталь подложки наплавляется проволока Х23Ю5Т, далее, пока деталь не остыла, наносят второй слой. В табл. 3. представлены режимы наплавки и образцы белого чугуна с наплавкой в два слоя, но образцы не превышают размеры 30х40 мм.

Рис. 6. Вид наплавленного валика проволокой Х23Ю5Т диаметром 2 мм: а) длина валика 57 мм; б) высота валика 12 мм, толщина подложки без валика 9 мм; в) ширина наплавленного валика 8,5 мм

Fig. 6. Characteristics of the deposited bead using wire X23Yu5T 2 mm: a) bead length 57 mm; b) bead height 12 mm, base substrate without bead 9 mm; c) deposited bead width 8.5 mm

Таблица 3. Режимы обработки и образцы белого чугуна с наплавкой в два слоя: 1 слой – Х23Ю5Т; 2 слой – 4043

Table 3. Modes of processing and pouring white cast iron with surfacing in two layers: 1st layer – X23Yu5T; 2nd layer – 4043

Режимы обработки: Х22Ю5Т + 4043, d проволоки = 1,2 мм

I = 75 А, время подогрева подложки 15 мин

Твёрдость HRC – 50

I = 80 А, время подогрева подложки 20 мин

Твёрдость HRC – 47

I = 80 А, время подогрева подложки 20 мин

Твёрдость HRC – 62

I = 90 А, время подогрева подложки 20 мин

Твёрдость HRC – 49

I = 100 А, время подогрева подложки 20 мин

Твёрдость HRC – 50

I = 120 А, время подогрева подложки 20 мин

Твёрдость HRC – 60

Результаты и обсуждения

Проведение металлографических исследований полученных образцов позволило определить влияние технологических режимов и толщины получаемого слоя на формирование структурно-фазового состава.

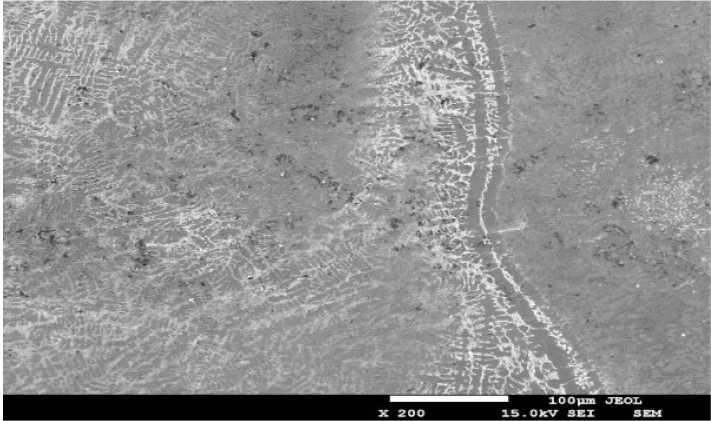

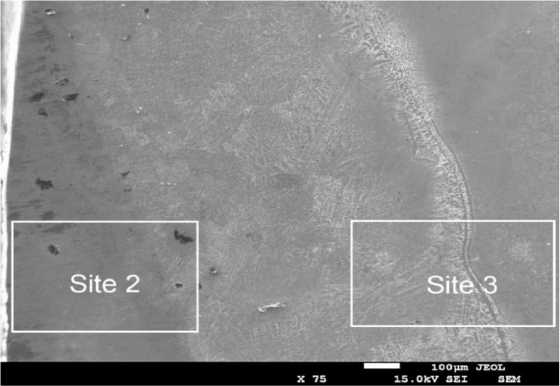

Исследование границы раздела слоистого материала металлографическим методом позволило определить влияние условий на формирование поверхностного слоя. На рис. 7 показана микроструктура белого чугуна с наплавленным слоем Х23Ю5Т и затем слоем 4043. На рис. 8 показаны границы раздела между подложкой и наплавленными слоями.

Рис. 7. Микроструктура полученных слоёв на белом чугуне с наплавленным слоем Х23Ю5Т и затем 4043, при увеличении ×200

Fig. 7. The microstructure is applied in layers to white cast iron with a deposited layer of X23Yu5T and then 4043, with an increase of ×200

Рис. 8. Граница и микроструктура полученных слоёв, при увеличении ×75 (Site 2 – граница между чугуном и Х23Ю5Т, Site 3 – между Х23Ю5Т и 4043

Fig. 8. Boundary and microstructure of the receiving layers, with an increase of ×75 (Section 2 – boundaries between cast iron and Х23Ю5Т, Section 3 – between X23Yu5T and 4043)

Из рис. 7 видно, что наплавленные слои имеют мелкозернистую структуру, что обеспечилось, согласно работе [19], низким тепловложением (в нашем случае 130 Дж/м). Аналогичным образом прочность на растяжение также увеличивалась с уменьшением тепловложения. Максимальное значение σ в 262 МПа регистрировалось при наименьшем тепловложении, а минимальное – при наибольшем тепловложении. Макроскопическое исследование показало, что ширина валика увеличивалась с повышением тепловложения. Размер зерна также показал тенденцию к уменьшению со снижением тепловложения. На границе раздела не наблюдалось видимых дефектов.

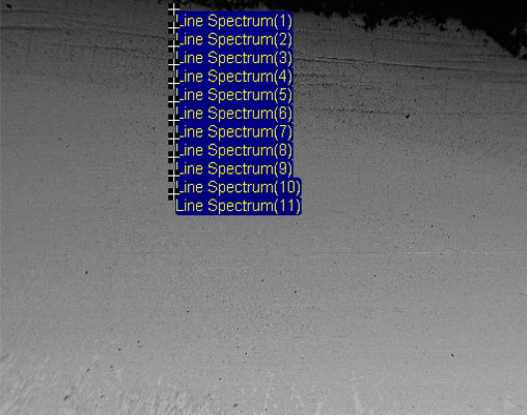

Энергодисперсионный анализ. Электронно-микроскопическое изображение наплавленного слоя Х23Ю5Т с точечными спектрами показано на рис. 9, химический состав данного спектра указан в табл. 4.

Electron Imaae 1

1mm

Рис. 9. Электронно-микроскопическое изображение с точечными спектрами, шаг сканирования состава – 150 mk

Fig. 9. Electron microscopic image with point spectra, component pitch is 150 microns

Таблица 4. Химический состав в районе границы сплавления Х23Ю5Т с 4043

Table 4. Chemical composition in the region of the fusion boundary of X23Yu5T with AlSi5 EP4043

|

Spectrum |

Al |

Fe |

Cr |

C |

|

Line Spectrum (1) |

24,70 |

49,11 |

12,97 |

5,61 |

|

Line Spectrum (2) |

12,36 |

54,35 |

25,63 |

5,07 |

|

Line Spectrum (3) |

7,27 |

59,37 |

23,17 |

4,82 |

|

Line Spectrum (4) |

1,69 |

45,56 |

42,23 |

7,35 |

|

Line Spectrum (5) |

1,41 |

56,30 |

31,07 |

6,82 |

|

Line Spectrum (6) |

0,80 |

61 |

30,16 |

5,78 |

|

Line Spectrum (7) |

0,52 |

64,67 |

26,32 |

5,26 |

Продолжение табл. 4

Table 4 Continued

|

Spectrum |

Al |

Fe |

Cr |

C |

|

Line Spectrum (8) |

- |

64,11 |

28,07 |

5,15 |

|

Line Spectrum (9) |

- |

65,67 |

27,26 |

4,47 |

|

Line Spectrum (10) |

- |

59,24 |

31,98 |

6,57 |

|

Line Spectrum (11) |

- |

59,22 |

34,45 |

6,33 |

Химический состав слоёв, при получении которых использовалась алюминиевая проволока 4043, соответствующий точечным спектрам (рис. 10), определен энергодисперсионным анализом. Результаты анализа приведены в табл. 5.

■^ 'КйЁЙЙЕЯЯ ’* - ””’

1 ЁООргп 1 Electron Image 1

Рис. 10. Электронно-микроскопическое изображение с точечными спектрами, шаг сканирования состава – 35 mk

Fig. 10. Electron microscopic image with point spectra, composition scanning step – 35 mk

Таблица 5. Химический состав наплавленного слоя 4043

Table 5. Chemical composition of the deposited layer 4043

|

Spectrum |

Al |

Cr |

Fe |

|

Line Spectrum (1) |

12,46 |

46,01 |

33,28 |

|

Line Spectrum (2) |

22,94 |

11,03 |

58,04 |

|

Line Spectrum (3) |

15,64 |

21,35 |

54,04 |

|

Line Spectrum (4) |

6,61 |

32,34 |

40,76 |

|

Line Spectrum (5) |

4,77 |

34,68 |

46,21 |

|

Line Spectrum (6) |

2,94 |

39,00 |

51,08 |

|

Line Spectrum (7) |

1,45 |

43,38 |

43,13 |

Продолжение табл. 5

Table 5 Continued

|

Line Spectrum (8) |

1,47 |

29,35 |

60,30 |

|

Line Spectrum (9) |

0,70 |

26,02 |

64,90 |

|

Line Spectrum (10) |

0,50 |

35,67 |

55,85 |

|

Line Spectrum (11) |

0,54 |

29,14 |

63,53 |

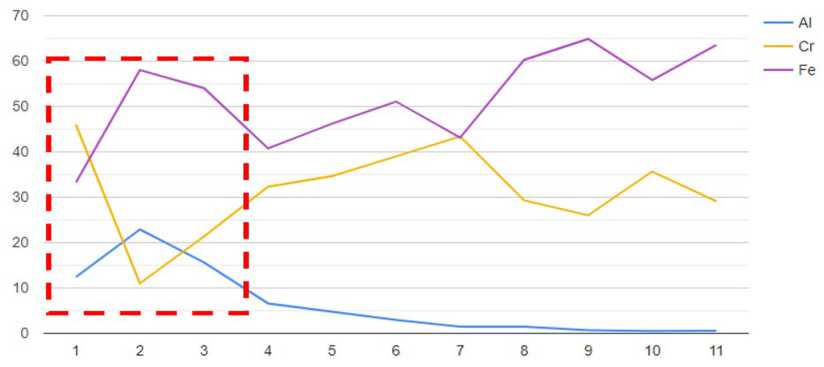

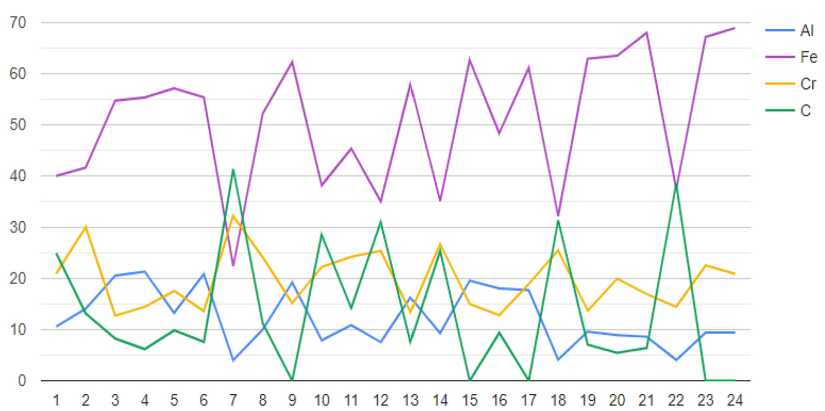

Графическое отображение поэлементного состава представлено на (рис. 11), из которого наглядно видно формирование интерметаллидов Al-Fe в 1–4 точках с замещением Fe-Cr (выделено красным прямоугольником).

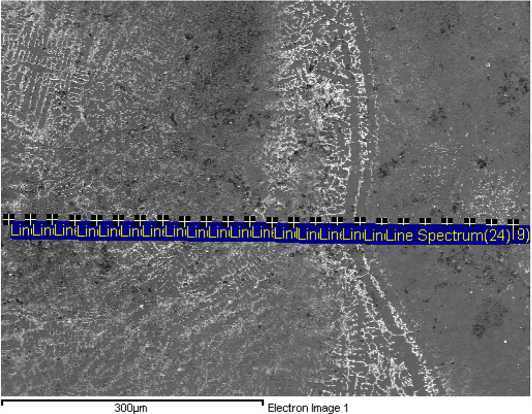

Электронно-микроскопическое изображение в районе границы сплавления Х23Ю5Т с 4043 показано на (рис. 12), а химический состав наплавленного слоя в табл. 6.

График зависимости химического состава от места исследования в районе границы сплавления Х23Ю5Т с ЕР 4043 приведён на рис. 13.

На рис. 13 наглядно видно, что рост содержания Fe сопровождался также повышенным содержанием Al, содержание Cr росло при снижении Fe, аналогично ведёт себя и C. Такой характер говорит о формировании и периодическом расположении интерметаллидных соединений. Поведение Cr и C говорит, скорее всего, о том, что образуются/содержатся карбиды (Cr, Fe) 7 C 3 и (Cr, Fe) 4 C. Al-Fe формирует интерметаллид Fe 3 Al.

В системе Fe-Si есть следующие соединения Fe2Si, Fe5Si3, FeSi, FeSi2-L и FeSi2-H, соответственно.

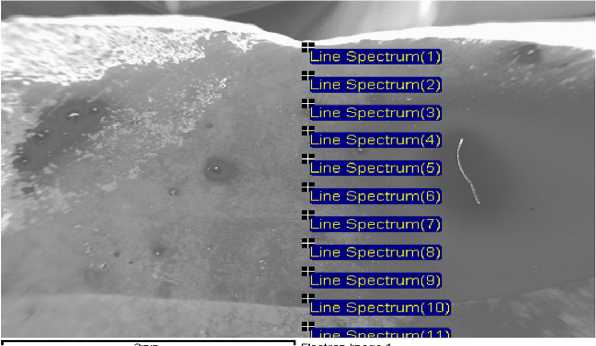

Электронно-микроскопическое изображение с точечными спектрами от поверхности наплавленного второго слоя Х23Ю5Т с ЕР 4043 в глубину показано на рис. 14, а химический состав наплавленного слоя в табл. 7.

Как следует из данных табл. 7, во втором слое сформировался преимущественно слой ин-терметаллидов Fe 3 Al. Это подтверждает концепцию процесса создания in situ интерметаллид-

Рис. 11. Поэлементный состав в точках исследования

Fig. 11. Elemental composition in point studies

Рис. 12. Электронно-микроскопическое изображение с точечными спектрами в районе границы сплавления Х23Ю5Т с 4043, шаг сканирования состава – 50 mk

Fig. 12. Electron microscopic image with point spectra in the region of the fusion boundary of Х23Ю5Т with 4043, random composition step – 50 μm

Таблица 6. Химический состав в районе границы сплавления Х23Ю5Т с 4043

Table 6. Chemical composition in the region of the fusion boundary of X23Yu5T with 4043

|

Spectrum |

Al |

Fe |

Cr |

C |

|

Line Spectrum (1) |

10,60 |

40,01 |

21,01 |

24,94 |

|

Line Spectrum (2) |

14,11 |

41,62 |

30,06 |

13,16 |

|

Line Spectrum (3) |

20,57 |

54,74 |

12,74 |

8,23 |

|

Line Spectrum (4) |

21,37 |

55,36 |

14,45 |

6,18 |

|

Line Spectrum (5) |

13,24 |

57,14 |

17,56 |

9,87 |

|

Line Spectrum (6) |

20,86 |

55,41 |

13,61 |

7,60 |

|

Line Spectrum (7) |

4,04 |

22,41 |

32,25 |

41,30 |

|

Line Spectrum (8) |

10,05 |

52,21 |

24,18 |

11,25 |

|

Line Spectrum (9) |

19,25 |

62,30 |

15,17 |

- |

|

Line Spectrum (10) |

7,92 |

38,14 |

22,27 |

28,54 |

|

Line Spectrum (11) |

10,89 |

45,38 |

24,27 |

14,25 |

|

Line Spectrum (12) |

7,54 |

35,00 |

2543 |

31,02 |

|

Line Spectrum (13) |

16,25 |

57,79 |

13,45 |

7,70 |

|

Line Spectrum (14) |

9,32 |

35,08 |

26,74 |

25,42 |

|

Line Spectrum (15) |

19,59 |

62,65 |

15,01 |

- |

|

Line Spectrum (16) |

18,07 |

48,37 |

12,83 |

9,41 |

|

Line Spectrum (17) |

17,72 |

61,15 |

18,91 |

- |

|

Line Spectrum (18) |

4,12 |

32,22 |

25,52 |

31,40 |

|

Line Spectrum (19) |

9,58 |

62,93 |

13,71 |

7,08 |

|

Line Spectrum (20) |

8,93 |

63,53 |

19,98 |

5,45 |

|

Line Spectrum (21) |

8,61 |

68,02 |

16,96 |

6,41 |

|

Line Spectrum (22) |

4,06 |

37,37 |

14,47 |

38,48 |

|

Line Spectrum (23) |

9,45 |

67,19 |

22,58 |

- |

|

Line Spectrum (24) |

9,42 |

68,95 |

20,90 |

- |

Рис. 13. Зависимость химического состава от места исследования в районе границы сплавления Х23Ю5Т с 4043

Fig. 13. Dependence of the chemical composition on the study within the boundaries of the fusion region of X23Yu5T with 4043

Рис. 14. Электронно-микроскопическое изображение с точечными спектрами от поверхности наплавленного второго слоя Х23Ю5Т с 4043 в глубину, шаг сканирования состава –250 mk

Fig. 14. Electron microscopic image with point spectra from the surface of the deposited second layer X23Yu5T with 4043 at the beginning, composition step –250 μm

Таблица 7. Химический состав точечных спектров от поверхности наплавленного второго слоя Х23Ю5Т с 4043 в глубину

Table 7. Chemical composition of point spectra from the surface of the deposited second layer X23Yu5T with 4043 at the beginning

|

Spectrum |

C |

Al |

Si |

Mn |

Fe |

Total |

|

Line Spectrum (1) |

19,22 |

80,78 |

100,00 |

|||

|

Line Spectrum (2) |

23,53 |

76,47 |

100,00 |

|||

|

Line Spectrum (3) |

23,72 |

76,28 |

100,00 |

|||

|

Line Spectrum (4) |

23,91 |

76,09 |

100,00 |

|||

|

Line Spectrum (5) |

24,29 |

75,71 |

100,00 |

Продолжение табл. 7

Table 7 Continued

Анализ твёрдости . Для проведения анализа твёрдости были отобраны образцы, полученные при разных режимах с использованием различных присадочных проволок. Применение именно измерения твердости обусловлено тем, что твердость является одним из критериев оценки износостойкости в лабораторных условиях, которая, в свою очередь, является основным свойством, определяющим успешность проведённых экспериментов и исследований.

Таблица. 8. Зависимость твёрдости наплавленного слоя от используемого присадочного материала

Table. 8. Dependence of the hardness of the deposited layer on the filler material used

|

Присадочный материал |

Твёрдость, НRС |

|

4043 |

51, 52, 53, 54 |

|

Х23Ю5Т |

47, 48, 49 |

|

Х23Ю5Т + 4043 |

59, 60, 61, 62 |

|

Материал подложки |

48, 49, 50 |

Значения твёрдости нанесённого слоя в зависимости от используемого присадочного металла приведены в табл. 8. Можно увидеть, что с изменением присадочного металла меняется и полученная твёрдость.

Технология

Проведенные работы показали возможность ремонта восстановительной наплавкой изделий из белого чугуна. Однако, учитывая необходимость предварительного и в ряде случаев сопутствующего подогрева наплавляемой детали, проводить наплавку ручным способом реальных деталей представляется затруднительным. Поэтому представляется перспективным автоматизировать процесс за счет применения 3D-печати по технологии WAAM, при котором возможно подогревать деталь до и в процессе наплавки непосредственно на месте печати.

При применении WAAM изношенная деталь сканируется и сравнивается с исходной 3D-моделью. При этом формируется 3D-модель зоны износа, т.е. разница между моделью исходной и изношенной детали. Затем 3D-модель зоны износа разбивается на слои посредством программы – слайссера и формируется G – код движения исполнительного механизма, т.е. сварочной горелки, для обеспечения печати по необходимой траектории. Изношенная деталь размещается в рабочей зоне, и производится 3D-печать зоны износа. Затем при необходимости восстановленная деталь подвергается термообработке или механической обработке. Подогрев детали может осуществляться непосредственно в рабочей зоне применением газовых горелок, щелевых печей, индукционных нагревателей, которые не ограничивают доступ к восстанавливаемой поверхности.

Рабочее место могло бы включать в себя сварочный робот и позиционер для установки восстанавливаемой детали, снабженный устройством ее подогрева, либо печь специальной конструкции с открытым верхом, для свободного доступа руки робота.

Выводы

-

1. В ходе разработки технологии по наплавке на места материалов MSP с высокой износоустойчивостью на местах износа деталей из белого чугуна была исследована макро- и микроструктура белого высокохромистого чугуна марки Ultrachrome® A05, определена эвтектика белого чугуна на металлической основе с эвтектикой состава А+Cr23C 7.

-

2. На основании данных о составе белого чугуна были подобраны материалы для восстановления изношенных поверхностей белого чугуна с наиболее подходящими механическими свойствами, присадочный материал Х23Ю5Т и ЕР 4043.

-

3. Разработана технология наплавки на места материалов MSP с высокой износоустойчивостью на местах износа деталей из белого чугуна. Максимальная твёрдость покрытия получена при многослойной наплавке двух компонентов Х23Ю5Т + ЕР 4043, режим I=80 А и времени нагрева подложки 20 мин при температуре 600 оС. Данное сочетание позволило получить наиболее качественный первый слой требуемой толщины, представляющий собой Х23Ю5Т, смешанную с чугуном, второй слой при наплавке проволоки 4043 обеспечивает синтез «на месте» интерметаллида Fe3Al, имеющего наибольшую твёрдость.

Анализ твердости наплавленного материала подтвердил, что полученный интерметал-лидный слой материала твёрже подложки на 20 % от первоначальной твердости.

Таким образом, на основании проведённых исследований показана перспективность использования технологии синтеза «на месте» на поверхности изношенных деталей из белого чугуна покрытия на основе интерметаллида Fe 3 Al путём применения дуговой сварки TIG и присадочных проволок из сплавов Х23Ю5Т и 4043.

Список литературы Исследование синтеза новых интерметаллических сплавов на подложке из белого высокохромистого чугуна

- Durga T., Huijun L., Zengxi P., Dake Y., Willy P. A Review on Hardfacing, Process Variables, Challenges, and Future Works. Metals, 2023, 13(9), 1512.

- Matsumoto M., Yang S., Martinsen K. & Kainuma Y. Trends and research challenges in remanufacturing. International journal of precision engineering and manufacturing-green technology, 2016, 3(1), 129–142.

- Kumar K., Bappa Acherjee. A systematic review of additive manufacturing-based remanufacturing techniques for component repair and restoration, Journal of Manufacturing Processe, 2023, (89), 220–283.

- Zhang X., Cui W., Liou F. Voxel-based geometry reconstruction for repairing and remanufacturing of metallic components via additive manufacturing. International Journal of Precision Engineering and Manufacturing-Green Technology, 2021, (8), 1663–1686.

- Крименецкий С. С, Зеер Г. М, Ковалева А. А, Гильманшина Т. Р, Падар В. А, Демченко А. И. Исследование износостойких материалов проточных частей шламовых насосов большого типоразмера. Перспективные материалы и высокоэффективные процессы обработки: сборник материалов всероссийской молодежной конф: Саратов СГТУ им. Гагарина Ю. А. 2022, 119–123. [Krimenetskiy S. S., Zeer G. M., Kovaleva A.A, Gilmanshina T. R., Padar V. A., Demchenko A. I., Study of wear-resistant materials for flow parts of large- sized slurry pumps, Advanced materials and highly efficient processing processes: collection of materials from the All-Russian youth conference: Saratov SSTU named after. Gagarina Y. A. 2022, 119–123.]

- Техническая бюллетень WEIR Minerals № 19 – первое издание: февраль 1992 г. пересмотрено март 2018 г. 2.

- Гарбер М. Е. Износостойкие белые чугуны: свойства, структура, технология, эксплуатация. М.: Машиностроение, 2010. 280 с [Garber M. E. Wear-resistant white cast iron: properties, structure, technology, operation. Moscow.: Mechanical Engineering, 2010. 280 p. (in Russian)]

- Tammas-Williams S., Todd I. Design for additive manufacturing with site- specific properties in metals and alloys. Scripta Materialia, 2017, (135), 105–110.

- Xiaoxiao T., Zhi Z., Haibin W., Xuemei L., Xiaoyan S. Progresses on the additive manufacturing of functionally graded metallic materials. Journal of Alloys and Compounds, 2023, 960.

- Sinha A. K. Research progress in arc based additive manufacturing of aluminium alloys – A review/ A. K. Sinha, S. Pramanik, K. P. Yagati. Measurement, 2022, 200.

- Chen Shen., Zengxi Pan., Yan Ma., Dominic Cuiuri., Huijun Li. Fabrication of iron-rich Fe–Al intermetallics using the wire-arc. Additive manufacturing process, 2015, (7), 20–26.

- Hao Yi., Le Jia., Jialuo Ding., Huijun Li. Achieving material diversity in wire arc additive manufacturing: Leaping from alloys to composites via wire innovation. International Journal of Machine Tools and Manufacture, 2024, 194.

- Синельников В. С., Поддергин В. А., Речкин В. Н. Алюминиды. К.: Наукова думка, 1965. – 657 с. [Sinelnikov V. S., Poddergin V. A., Rechkin V. N. Aluminides. Kyiv.: Naukova Dumka, 1965. – 657 p. (in Ukraine)]

- Jing Li., Mark Whittaker., Francisca G, Caballero. Intermetallics: Applications. Metals and Alloys. 2022, (1), 339–349.

- Ford S., Despeisse M., Viljakainen A. Extending product life through additive manufacturing: the sustainability implications. Global Cleaner Production and Consumption Conference. 2015. 1–4.

- Ya-Zhe Xing., Zhang Liu., Gui Wang., Xing- Hang Li., Chao- Ping Jiang., Yong- Nan Chen., Yong Zhang., Xu-Ding Song., Matthew Dargusch. Improvement of interfacial bonding between plasma-sprayed cast iron splat and aluminum substrate through preheating substrate. Surface and Coatings Technology. 2017, (316), 190–198.

- Taengwa C., Kaewvilai A. Effects of Preheating and Dual Shielding on Flux-Cored Arc Welded High-Strength Carbon Steel for Hardfacing Application. Key Engineering Materials. 2020, (856), 112–118

- Chatterjee Sagnik., Pal Tapan. Weld procedural effect on the performance of iron based hardfacing deposits on cast iron substrate. Journal of Materials Processing Technology. 2006, (173), 61–69.

- Kumar Sinha, Atosh., Pramanik Susanta., Yagati, Krishna P. Research progress in arc based additive manufacturing of aluminium alloys – A review. Measurement, 2022, 200.