Исследование состава и структуры цинк-никелевых покрытий, осажденных из слабокислого электролита на железный подслой

Автор: Штин Светлана Валентиновна, Габидулин Владислав Владимирович, Юсупова Лиана Ильдаровна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Порошковая металлургия, композиционные материалы и покрытия

Статья в выпуске: 4 т.16, 2016 года.

Бесплатный доступ

Покрытия цинк-никелевыми сплавами имеют большие преимущества перед многими монометаллическими покрытиями. Однако их применение на практике ограничено из-за сложного механизма протекания процессов и недостаточной их изученности. В настоящей работе исследовано влияние параметров электролиза на состав и структуру цинк-никелевых покрытий при электроосаждении их на железный подслой медной подложки из слабокислого хлоридного электролита. Химический состав электролитов контролировался методами бихроматометрического и комплексонометрического титрования. Исследование фазового состава проводили с помощью рентгеновского дифрактометра Rigaku Ultima IV. Валовый состав определяли с помощью сканирующего электронного микроскопа JEOL JSM-6460LV с компьютерным контролем. Установлено, что увеличение плотности тока повышает скорость осаждения сплава. Показано, что повышение температуры приводит к возрастанию доли никеля в сплаве, увеличению скорости осаждения никеля. На скорость осаждения цинка повышение температуры не влияет. При этом во всем изученном интервале температур и плотностей тока соосаждение сплава является аномальным. С ростом температуры изменяется микрорельеф поверхности - размер зерна становится меньше, а поверхность - более сглаженной. Рентгенофазовый анализ покрытий показал, что покрытия являются гомогенными твердыми растворами на основе никеля. Структура покрытий более всего соответствуют гранецентрированной кубической решетке.

Электролиз, электролит, цинк, никель, сплав, соосаждение, структура покрытия

Короткий адрес: https://sciup.org/147157057

IDR: 147157057 | УДК: 621.357.7 | DOI: 10.14529/met160417

Текст научной статьи Исследование состава и структуры цинк-никелевых покрытий, осажденных из слабокислого электролита на железный подслой

Покрытия стальных деталей цинк-никелевыми сплавами имеют выгодное преимущество перед покрытиями никелем, цинком или часто используемыми кадмиевыми покрытиями. Никелевое покрытие способно надежно защищать железо от коррозии лишь при полной беспористости покрытия. Никелевые покрытия обычно пористы. Никель электрохимически не может защищать железо от коррозии. Цинковое покрытие не устойчиво к коррозии при высокой влажности и в атмосфере промышленных газов – на его поверхности образуется рыхлая пленка продуктов коррозии. Кадмий обладает высокой коррозионной стойкостью в большинстве агрессивных сред, а также уникальным комплексом функциональных свойств, однако высокая токсичность соединений кадмия заставляют задуматься о возможности замены его на менее токсичные покрытия [1, 2].

Покрытия сплавом цинк-никель обладают высокой коррозионной стойкостью, а также устойчивостью к воздействию повышенной температуры. Сплавы цинк-никель обладают потенциалом более отрицательным по сравнению со сталью, что позволяет использовать данные покрытия в качестве защитно-декоративных. Однако использование цинк-никелевых покрытий ограничено из-за сложности процессов, проходящих при электроосаждении сплавов. Поэтому выявление общих закономерностей, позволяющих описать механизмы и предсказать свойства получаемого покрытия определяет научную новизну и актуальность данной темы исследования.

Электроосаждение цинк-никелевых сплавов характеризуется сложным механизмом протекания процесса, при котором скорость осаждения более благородного металла ниже, чем менее благородного. Этот процесс получил название «аномального» соосаждения, в отличие от более распространенного «нормального» соосаждения. При «аномальном» соосаждении покрытия, полученные из электролита с эквимолярными концентрациями никеля и цинка, имеют в составе значительно меньшее содержание никеля.

В работах [3, 4] установлено, что химический и фазовый состав влияет на коррозионноэлектрохимическое поведение цинк-никелевых покрытий.

Целью настоящей работы является изучение влияния температуры электролита и плотности тока на состав и структуру цинкникелевого сплава, осажденного из слабокислого хлоридного электролита.

Экспериментальная часть

Осаждение цинк-никелевых покрытий проводили электрохимическим методом в гальванической ванне постоянного тока на железный подслой медной подложки из хло-ридного электролита (см. таблицу). Молярное соотношение ионов Zn(II)/Ni(II) в растворе электролита составляло 0,6. Анодами служили пластины из никеля. Перед осаждением образцы подвергались травлению в смеси неорганических кислот, затем тщательно промывались в дистиллированной воде. Состав электролитов контролировался методами бихроматометрического и комплексонометрического титрования.

Состав электролита осаждения цинк-никелевого сплава

|

Хлорид цинка ZnCl 2 |

54,52 г/л |

|

Хлорид никеля №О2- 6Н 2 0 |

79,92 г/л |

|

Борная кислота H 3 BO 3 |

20 г/л |

|

рН раствора |

5 |

Исследование фазового состава проводили с помощью рентгеновского дифрактометра Rigaku Ultima IV. Валовый состав определяли с помощью сканирующего электронного микроскопа JEOL JSM-6460LV с компьютерным контролем. Осаждение проводили в интервале плотностей тока i = 1–3,5 А/дм2, при температурах Т = 20, 40, 50 °С.

Скорость осаждения сплава и компонентов [моль/с - дм2] рассчитывали по формуле

m v = —, MitS где mi , M i – масса, г и молярная масса, г/моль для сплава или компонентов; t – время осаждения, с; S – площадь поверхности катода, дм2.

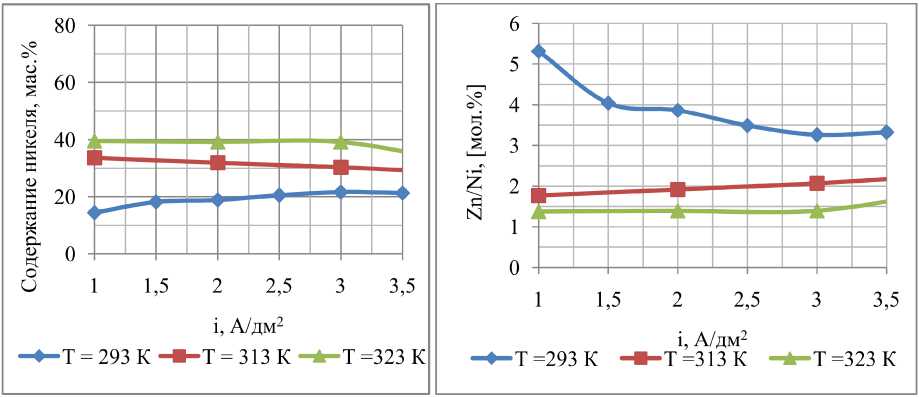

На рис. 1 показана зависимость содержания никеля в сплаве (а) и соотношения Zn/Ni (б) от плотности тока и температуры. Из рис. 1, а видно, что плотность тока незначительно влияет на содержание никеля в сплаве, при комнатной температуре содержание никеля слегка увеличивается с ростом i , при повышенных температурах – чуть снижается. Влияние температуры на содержание никеля намного сильнее – при повышении темпера-

а)

б)

Рис. 1. Зависимость содержания никеля в сплаве (а) и соотношения Zn/Ni (б) от плотности тока и температуры

туры на 20–30 К при любой плотности тока содержание никеля возрастает в 1,5–2 раза.

Зависимости на рис. 2, б показывают, что хотя молярное отношение Zn/Ni снижается с ростом температуры, это соотношение при всех изученных температурах значительно выше, чем соотношение молярных концен- траций Zn2+/Ni2+ в электролите, следовательно, наблюдается «аномальное» соосаждение.

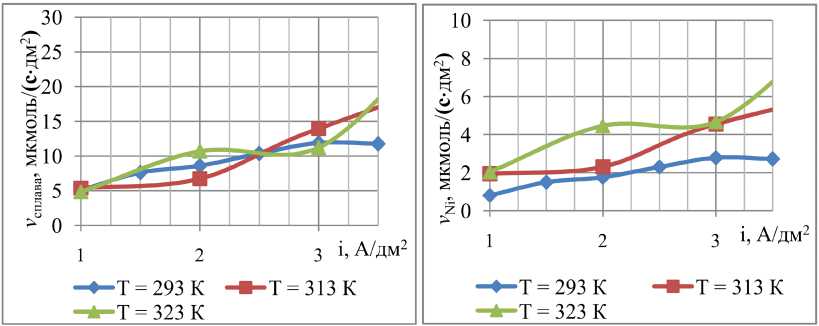

Скорости осаждения сплава и никеля приведены на рис. 2, а, б в зависимости от плотности тока и температуры. Из рис. 2, а видно, что увеличение плотности тока повышает скорость осаждения, рост температуры в

а) б)

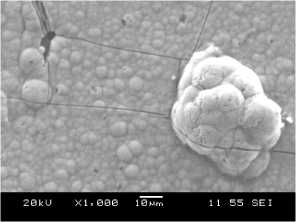

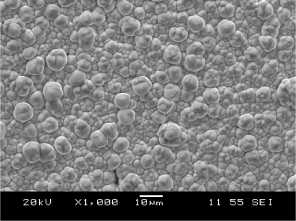

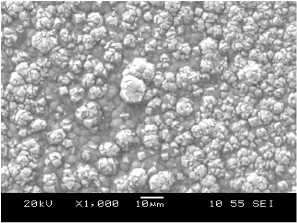

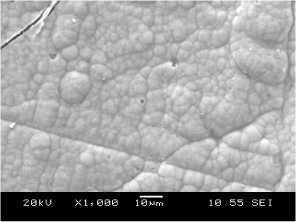

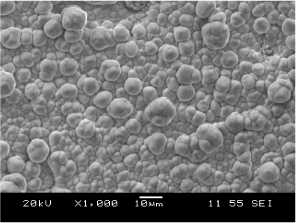

a) i = 2,0 А/дм2, T = 20 ° C

Рис. 2. Зависимость скорости осаждения сплава (а) и никеля (б) от плотности тока и температуры

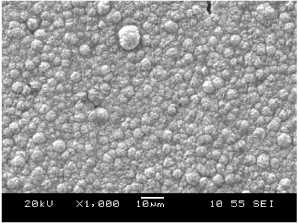

б) i = 2,0 А/дм2, T = 40 ° C

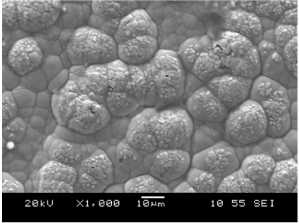

в) i = 2,0 А/дм2, T = 50 ° C

г) i = 3,0 А/дм2, T = 20 ° C

д) i = 3,0 А/дм2, T = 40 ° C

е) i = 3,0 А/дм2, T = 50 ° C

ж) i = 3,5 А/дм2, T = 20 ° C

и) i = 4,0 А/дм2, T = 40 ° C

Рис. 3. Микрофотографии поверхности сплава при различных условиях осаждения

к) i = 4,0 А/дм2, T = 50 ° C

исследованном интервале плотностей тока не оказывает существенного влияния. Аналогичная тенденция наблюдается для скорости осаждения цинка в зависимости от плотности тока и температуры. Однако для осаждения никеля, как видно из рис. 2, б, влияние температуры более существенно. Возрастание температуры повышает скорость осаждения никеля, особенно заметно это влияние при низ- ких плотностях тока, а следовательно, и при более низких скоростях осаждения.

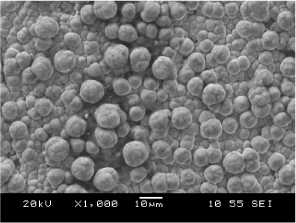

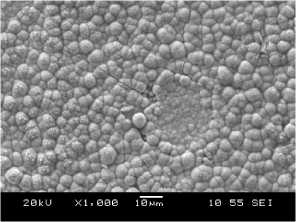

Микрофотографии исследованных образцов, выполненные для оценки влияния температуры и плотности тока на микрорельеф поверхности осажденных покрытий, приведены на рис. 3. Анализ микрофотографий показал, что с ростом температуры изменяется вид поверхности – размер зерна становится меньше,

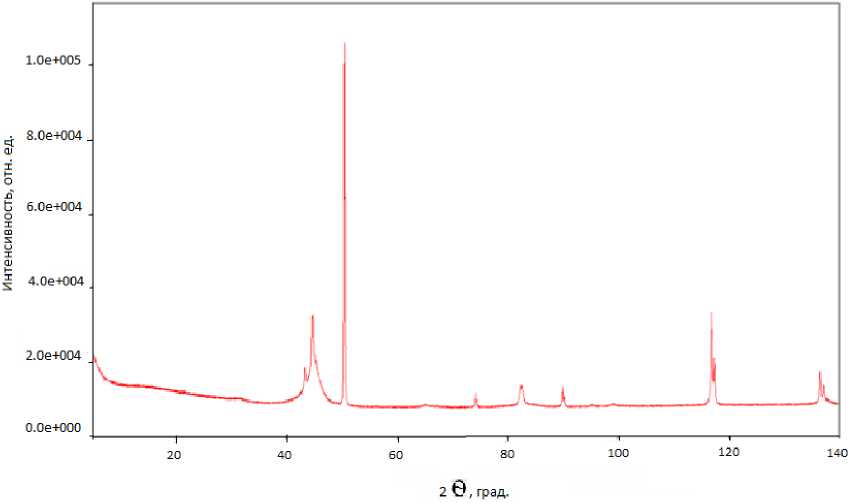

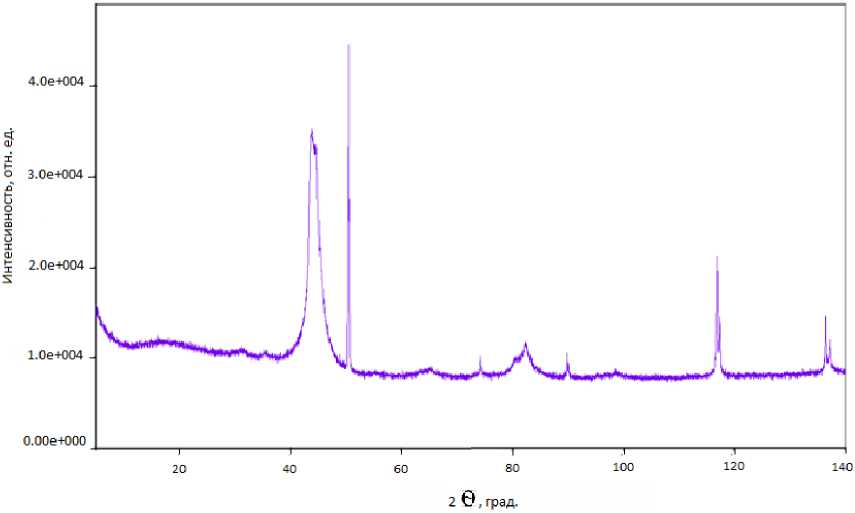

Рис. 4. Рентгенограмма осажденного покрытия с долей никеля m Ni = 34 %. Условия осаждения: i = 5 А/дм2, T = 50 ° С, рН = 5, t = 10 мин

Рис. 5. Рентгенограмма осажденного покрытия с долей никеля m Ni = 37 %. Условия осаждения: i = 1 А/дм2, T = 50 ° С, рН = 5, t = 10 мин

а поверхность более сглаженной, на рис. 3 эта тенденция наблюдается по горизонтали слева направо. Влияние плотности тока на форму зерна проявляется в том, что при низких плотностях тока зерна имеют округлую форму, а при более высоких плотностях тока наблюдается тенденция к огранению и образованию кристалловидных поверхностей (по вертикали).

Для определения фазового состава сплава были сняты рентгенограммы для двух образцов с покрытием, осажденным при 50 °С, t = 10 мин из электролита № 2, i = 1 и 5 А/дм2 с помощью дифрактометра Rigaku Ultima IV. Результаты приведены на рис. 4 и 5.

Согласно картам распределения элементов отдельные фазы неразличимы, покрытие представляется однородным. Все дифракто-граммы содержат в большей или меньшей степени рефлексы меди от медной подложки, на которую проводилось осаждение. Кроме меди на всех дифрактограммах присутствуют сильно уширенные пики катодного осадка, вид которых сходен между собой. Так, оба осадка имеют максимальный рефлекс около 2θ = 43,8-45,4°. Кроме этого в обоих осадках присутствуют намного более слабые рефлексы около 65,0, 82,4, 99,0°. Углу 2θ = 43,32° соответствует межплоскостное расстояние 2,087 Å, отвечающее максимальному рефлексу от плоскостей с индексами Германа – Могена (111) кубической решетки. Очевидно, что наблюдаемые на обеих дифрактограммах наиболее сильные рефлексы около 2θ = 43,8-45,4° соответствуют несколько меньшим межплоскостным расстояниям, что согласуется с меньшим атомным радиусом цинка по сравнению с никелем. Таким образом, во всех осадках преобладает фаза твердого раствора с параметром кубической ячейки а = 3,510 Å. Для чистого никеля этот параметр равен 3,615 Å. Четыре рефлекса, по которым можно провести индицирование кристаллической ячейки, слишком мало для ее однозначного отнесения к той или другой пространственной группе. Три наиболее сильных относятся к группе Fm3m, характерной для гранецентрированной кубической решетки никеля. Таким образом, структура покрытий более всего соответствуют гранецентрированной кубиче- ской решетке. Не следует исключать, что в образовавшихся металлических фазах важную роль при упорядочении в той или иной кристаллической форме играл водород, выделявшийся при электролизе и способный встраиваться в структуру электролитического катодного осадка.

Заключение

Исследовано влияние плотности тока и температуры на процесс электроосаждения. Установлено, что при любой температуре в исследуемом интервале увеличение плотности тока повышает скорость осаждения сплава и увеличивает толщину покрытия. Показано, что повышение температуры проявляется в возрастании доли никеля в сплаве и к увеличению скорости осаждения никеля, на скорость осаждения цинка температура не влияет. С ростом температуры изменяется микрорельеф поверхности – размер зерна становится меньше, а поверхность – более сглаженной.

Рентгенофазовый анализ покрытий показал, что структура покрытий более всего соответствуют фазе твердого раствора с гранецентрированной кубической решеткой и параметром ячейки а = 3,510 Å.

Список литературы Исследование состава и структуры цинк-никелевых покрытий, осажденных из слабокислого электролита на железный подслой

- Кудрявцев, Н.Т. Электроосаждение сплава цинк-никель/Н.Т. Кудрявцев -М.: Машиностроение, 1970. -216 с.

- Гаевская, Т.В. Электрохимически осажденные сплавы цинк-никель/Т.В. Гаевская, Т.В. Бык, Л.С. Цыбульская//Журнал прикладной химии. -2003. -Вып. 10. С. 16251630.

- Гаевская, Т.В. Формирование, структура и свойства электрохимически осаждаемых цинк-никелевых сплавов/Т.В. Гаевская, Л.С. Цыбульская, Т.В. Бык//Химические проблемы создания новых материалов и технологий: сб. ст. -Минск, 2003. -Вып. 2. -С. 100-110.

- Цыбульская, Л.С. Особенности электрохимического осаждения покрытий цинк-никель из щелочных растворов/Л.С. Цыбульская, Т.В. Гаевская, О.Г. Пуровская//Вестник Белорусского государственного университета. Серия 2. -2008. -№ 1. -С. 13-18.