Исследование спирального смесителя кормов

Автор: Ульянов Вячеслав Михайлович, Утолин Владимир Валентинович, Паршина Марина Владимировна, Батирова Виктория Алексеевна, Паршина Любовь Александровна

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Технологии, средства механизации и энергетическое оборудование

Статья в выпуске: 4 (48), 2019 года.

Бесплатный доступ

Для снижения себестоимости кормов целесообразно замещать часть зерновых компонентов в рационах кормления сельскохозяйственных животных побочными продуктами перерабатывающих предприятий. При приготовлении кормовой смеси из таких компонентов следует использовать спирально-винтовые смесители. Разработан смеситель, содержащий корпус из смешивающей конусообразной и транспортирующей цилиндрической зон. Внутри корпуса по всей его длине размещена пружина с возможностью вращения с закрепленными концами, одним на эксцентрике ведущей цапфы, совершающим цикличные круговые движения, а другим зафиксирована на ведомой цапфе с возможностью горизонтального перемещения и вращения в цилиндрической части корпуса. При работе в конусообразной зоне смесителя пружина описывает радиус значительно больший, чем радиус самой пружины. Это приводит к сложному движению компонентов корма и их интенсивному перемешиванию с одновременным движением полученной смеси в цилиндрическую зону с выгрузным окном...

Концентрированный корм, спиральный смеситель, пружина, обобщенная сила, производительность, однородность смеси

Короткий адрес: https://sciup.org/140246853

IDR: 140246853 | УДК: 631.363.7

Текст краткого сообщения Исследование спирального смесителя кормов

Введение. Рост продукции животноводства в стране невозможен без улучшения и укрепления кормовой базы, в том числе за счет концентрированных кормов [1]. Значительная доля концентрированных кормов в настоящее время готовится непосредственно в хозяйствах агропромышленного комплекса [2, 3]. Для снижения себестоимости кормов и повышения рентабельности целесообразно замещать часть зерновых компонен- тов в рационах кормления животных побочными продуктами перерабатывающих предприятий [4, 5].

На наш взгляд, для приготовления смеси концентрированных кормов с использованием сухих компонентов из побочных продуктов крахмального производства следует использовать спирально-винтовые или пружинные смешивающие машины [6, 7].

а б

1 – горловина; 2 – корпус; 3 – спираль; 4 – окно выгрузное; 5 – цапфа ведомая; 6 – механизм винтовой; 7 – привод с цапфой; 8 – эксцентрик; 9 – рама; 10 – заслонка; 11 – бункер

Рисунок 1 – Схема ( а ) и общий вид ( б ) смесителя кормов

Представителем этого класса машин является смеситель со спирально-винтовым рабочим органом, разработанный в ФГБОУ ВО РГАТУ (рисунок 1).

Смеситель содержит корпус 2 с горловиной 1 и окном 4 для выгрузки смеси. Корпус включает две зоны: конусообразную для эффективного перемешива- ния компонентов кормовой смеси и цилиндрическую для её транспортирования с последующей выгрузкой. Над входным окном конусообразной зоны корпуса 2 установлен бункер 11 с дозирующей заслонкой 10. Внутри корпуса по всей его длине размещена спираль в виде пружины 3. Одним концом она зафиксирована на эксцентрике 8, установленном на ведущей цапфе 7, а другой её конец – на ведомой 5. Привод осуществляется от мотор-редуктора, установленного на раме 9, и через цепную передачу, связанную с ведущей цапфой пружины. При этом значение эксцентриситета и соответственно окружность, которую описывает пружина в конусообразной зоне, можно регулировать путем его перемещения относительно оси цапфы. Пропускная способность смесителя зависит от количества материала, поступающего из бункера 11 и от осевой скорости перемещения смеси в цилиндрической зоне корпуса 2. Производительность регулируется положением заслонки 10 в бункере и изменением шага спирали 3 при помощи винтового механизма 6.

Технологический процесс приготовления концентрированных кормов происходит следующим образом. В зависимости от положения заслонки под бункером, ингредиенты кормовой смеси дозировано поступают в корпус смесителя через горловину. В конусообразной зоне корпуса пружина вращается вокруг своей оси и совершает из-за крепления на эксцентрике цикличные круговые движения. При этом описывает радиус значительно больший, чем радиус самой пружины. Это приводит к сложному движению компонентов корма и их интенсивному перемешиванию с одновременным движением полученной смеси в цилиндрическую зону с выгрузным окном.

Предложенная конструкция спирального смесителя позволяет готовить различные концентрированные и комбинированные корма из зерновых и других сухих ингредиентов, в том числе побочных продуктов перерабатывающих производств.

Важными показателями работы смесителя является его пропускная способность и потребная мощность на приготовление смеси требуемого качества. Поэтому для инженерного расчета проектируемого смесителя необходимы теоретические зависимости, связывающие его основные конструктивно-режимные параметры и производительность.

Методика исследования. Нами рассмотрен и проанализирован рабочий процесс спирального смесителя. При проведении теоретических исследований, которые направлены на обоснование производительности разрабатываемого смесителя, использованы закономерности физики, математики и теоретической механики. При лабораторных исследованиях смесителя использовались как однофакторные, так и многофакторные эксперименты для определения его рациональных параметров.

В цилиндрической зоне корпуса смесителя происходит транспортирование готовой кормовой смеси с последующей её выгрузкой. Поэтому рассмотрим общий случай движения материала в этой зоне смесителя, корпус которого наклонен под углом в к вертикали.

Известна формула для вычисления пропускной способности пружинных транспортеров Q , (кг/с):

Q = FYiк^о , (1)

где F – площадь поперечного корпуса транспортера перед выходным отверстием смесителя, м2;

i 9 o - средняя осевая скорость частицы корма, м/с;

Y1 - объемная масса транспортируемого материа- ла, кг/м3;

к - коэффициент заполнения, равный к = -^;

d – наружный диаметр спирали, м.

Площадь сечения F (м2) цилиндрической зоны корпуса смесителя с учетом параметров пружины оп- ределяется по выражению

F = ., D 2 - ~

4 ^ sin а ]

где D – внутренний диаметр корпуса смесителя, м;

d п – диаметр прутка спирали, м;

а - угол наклона винтовой линии пружины спира- ли, град.

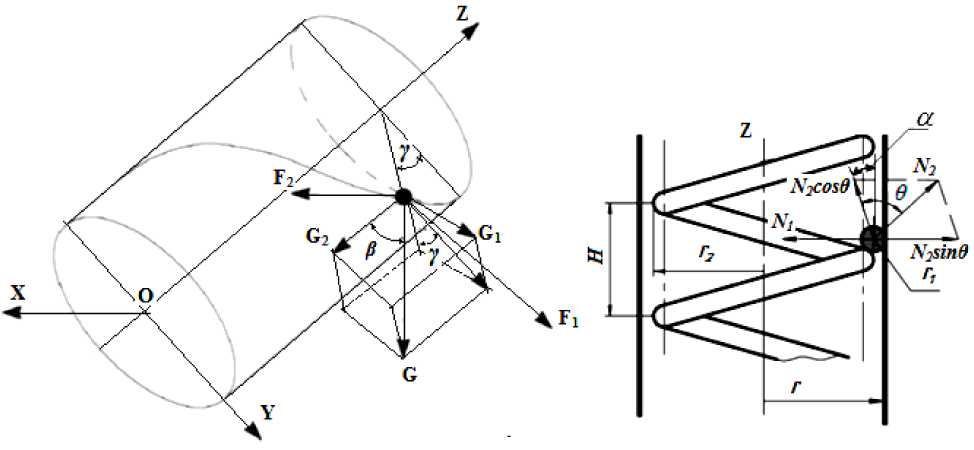

Определим среднюю осевую скорость движения корма, для чего рассмотрим движение частицы в виде материальной точки по спиральной поверхности рабочего органа смесителя, который вращается с постоянной угловой скоростью to вокруг своей оси (рисунок 2).

При вращении пружины частица одновременно участвует в движении в двух направлениях: осевом и нормальном. Это приводит к криволинейной траектории движения материальной точки в транспортирующей зоне смесителя. Выбираем декартову систему координат, в которой ОZ совпадает с осью пружины в цилиндрической зоне корпуса. При этом проекция радиус-вектора скорости движения частицы на плоскости oXy будет направлена под углом ү к оси ОҮ .

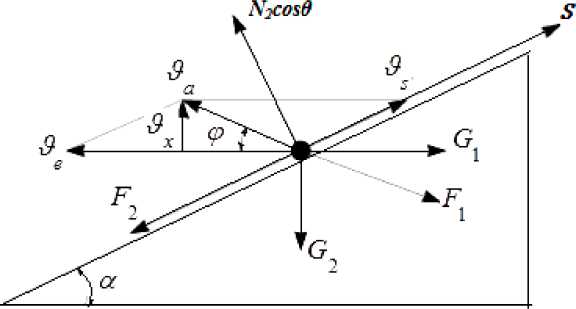

Допускаем, что движение частицы в корпусе будет по винтовой линии. Для простоты и наглядности теоретического рассмотрения развернем винтовую линию на плоскость касательную к корпусу смесителя. Тогда частица корма в виде материальной точки будет двигаться прямолинейно и её положение при движении характеризуется обобщенной координатой s , направленной по винтовой линии спирали. Это допущение позволяет исключить ускорение и силу Кориолиса (рисунок 3).

На частицу корма в корпусе действуют сила тяжести G = mg и силы трения частицы о внутреннюю поверхность корпуса – F и виток пружины –F .

Рисунок 2 – Схема действия сил на частицу корма в зоне транспортирования

Рисунок 3 – Схема движения частицы по развертке винтовой линии спирали

Силы трения находятся по известным формулам:

F , = f, N , ; F 2 = f 2 N 2 , (3) где f , f – коэффициент трения частицы соответственно о внутреннюю поверхность корпуса и о поверхность спирали;

N , N – реакция соответственно с внутренней поверхности корпуса и со стороны спирали, действующая на частицу, Н.

Сила трения F направлена в противоположную сторону вектору абсолютной скорости д а . Сила

где r, r , r , r — радиус соответственно цилиндриче-

ского корпуса, кормовой частицы, пружины и прутка, из которого она выполнена, м.

Применим уравнение Лагранжа второго порядка для относительного движения частицы вдоль винтовой линии по корпусу смесителя [9].

d dT dT

dt ds ds

= Qs,

трения F направлена по вектору относительной ско-

где T — кинетическая энергия частица, Дж;

Qs — обобщенная сила, соответствующая щенной координате s , Н.

Для определения обобщенной силы Qs

обоб-

зада-

рости d s , в обратном направлении. Реакция N на

правлена под угол Ө к нормали винтовой линии пружины, а сама нормаль с осью OZ составляет угол а .

Угол Ө определяется по формуле [8]:

Ө = arcsin

r + r — r — r2

r i + r 3

дим частице возможное перемещение д s , соответствующее обобщенной координате s . Тогда работу на данном перемещении будет совершать обобщенная сила, равная проекция всех действующих сил на направление s , а элементарная работа будет связана с изменением кинетической энергии частицы.

Определим сначала левую часть уравнения (4). Проецируя составляющие скорости частицы корма на

вектор направления её переносной скорости, получаем выражение (рисунок 3).

ϑ cos φ = ω r - s cos α , (5)

где ω r – переносная скорость частицы, м/с;

s = 9 s - относительная скорость частицы, м/с.

Кинетическая энергия кормовой частицы с учетом формулы (5) будет:

T = G ( ω 2 r 2 - 2 ω rs cos α + s 2). (6)

2 g

Дифференцируя уравнение кинетической энергии, получаем:

∂ T д s

G

= —( s g

- ω r cos α ) ;

d ∂ T G ∂ T

= s ;

dt д s g д s

Определяем правую часть уравнения (4). Сила Qs , исходя из расчетной схемы (рисунок 3), будет:

Q = ∑ F = F cos ( α+φ ) - F - G sin α+ G cos α , (8)

где G - сила, действующая на частицу со стороны кожуха, Н; G - сила тяжести частицы, Н;

G = G cos β ; G = G sin β sin γ . (9)

Для нахождения сил трения составим дополнительные уравнения равновесие всех действующих сил на оси перпендикулярной винтовой лопасти и радиусу корпуса, имеем:

G ( ϑ cos φ ) 2

G sin β cos γ + a - N + N sin θ = 0.

rg

N cos θ- G cos α сos β - G sin α sin β sin γ- F sin ( α+φ ) = 0, (11)

где ϕ- угол между направлениями векторов абсолютной и переносной скоростей, град.

Угол γ (рисунок 1) указывает положение радиус-вектора материальной точки по отношению к оси ОY [8].

s cos α γ=ω t - ,

r где ω - угловая скорость вращения спирали, с-1.

В уравнении (8) входит угол ϕмежду векторами абсолютной скорости и переносной, который порой неизвестен. Поэтому функцию sin(α+ϕ) в уравнение запишем через относительную скорость материальной точки. Из представленной на рисунке 3 схемы следует:

sin ( α+φ )

ω r sin α ϑ . (13)

a

Тогда по теореме косинусов для треугольника, составляющего сумму относительной и переносной скоростей движения точки, определим её абсолютную скорость (рисунок 3).

ϑ = ω 2 r 2 - 2 ω rs cos α+ s 2 . (14)

Тогда с учетом (14) формула (13) примет вид: ω r sin α sin ( α+φ ) = . (15)

ω 2 r 2 - 2 ω s cos α+ s 2

Из соотношения между синусом и косинусом уг- ла имеем:

cos( α+φ ) = 1 - sin2( α+φ ) =

( ω r cos α- s )

2 - 2 ω rs cos α+ s 2

.

С учетом (3) и (16) уравнение (8) примет вид:

Q = f N ( ω r cos α- s ) - f N - G cos α sin α+ G sin β sin γ cos α . (17)

ω 2 r 2 - 2 ω s cos α+ s 2

После подстановки выражений (7) и (17) в уравнение (4) получаем

G s= f1N1 g

( ω r cos α- s )

- f N - G cos α sin α+ G sin β sin γ cos α . r 2 - 2 ω s cos α+ s 2

Уравнение (18) описывает относительное движение кормовой частицы по винтовой поверхности наклонного пружинного транспортера.

Разрабатываемый смеситель имеет горизонтальное расположение корпуса. Тогда при движении кормового материала с постоянной скоростью имеем:

угол β= 900 , sin β= 1 , cos β= 0 , s = 0, s =ϑ s = const , γ=ω s - s cos α dt 2 dt ϑ r

.

С учетом соотношений (19) выражение (18) примет вид:

f 1 N 1

( to r cos a - s ) ....

2 2 - f2N2 - G r -2toscosa + s

s to cos a sin a + G sin — I 3.

^—

s cos a

cos a = 0. (20)

Уравнение (20) позволяет найти относительную скорость частицы 9s при её движении по винтовой лопасти пружины. Реакции N , N определяются из уравнений (9) и (10). Вычислять относительную скорость Э5 целесообразно численным методом с ис- пользованием компьютерной программы Mathcad.

Осевая скорость вдоль оси спирали рабочего органа с учетом выражения (5) будет:

^ = ^ sin ф = (tor -195 cos a)tg^. (21)

С учетом выражений (2) и (21) формула (1) для нахождения производительности (Q, кг/с) разработан- ного спирального смесителя примет вид

Q = - D 4 1

2 d n 2

-

sin a

ү k ( to r - ^ cos a )tg ф . (22)

Для обоснования конструктивно-технологи- ческих параметров предлагаемого спирального смесителя и проверки теоретических исследований были проведены лабораторные исследования. Использовались как однофакторные, так и многофакторный эксперименты с применением теории их планирования. Лабораторные исследования проводились на лабораторном макете смесителя (см. рисунок 1). Определялись влияние конструктивно-режимных параметров на однородность получаемой смеси, расход энергии и производительность смесителя. В качестве сырья для приготовления смеси использовались зерновая дерть и сухая мезга кукурузы.

Были установлены основные факторы, влияющие на работоспособность смесителя и его эксплуатационные характеристики. Это частота вращения пружины, величина её шага и эксцентриситета рабочего органа. Для получения математической модели при проведении многофакторного эксперимента использован трехуровневый план.

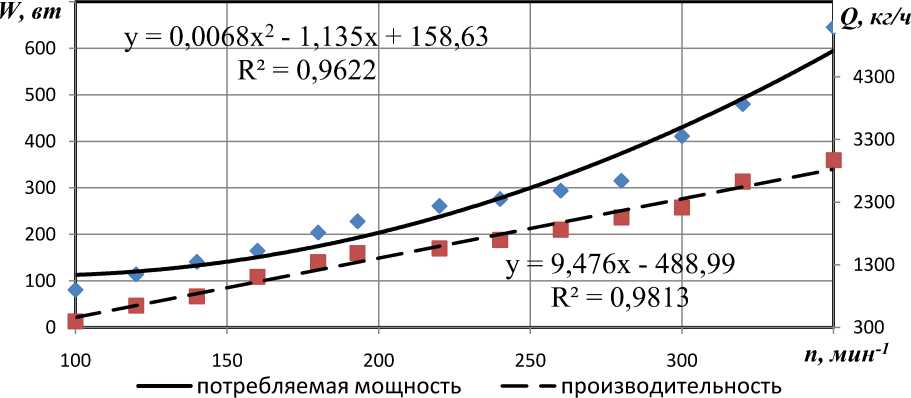

Результаты исследований и их обсуждение. В результате проведения однофакторных экспериментов было выявлено, что пропускная способность смесителя и потребная мощность на привод его рабочего органа возрастают с 396 до 2970 кг/ч и с 80 до 645 Вт соответственно при изменении частоты вращения пружины от 100 до 350 мин-1 (рисунок 4).

Это объясняется увеличением как переносной, так и относительной скоростей движения частиц концентрированного корма в корпусе смесителя. При этом характер изменения мощности линейный, а производительности – квадратичный в зависимости от частоты вращения, что связано с изменением переносной скорости материала.

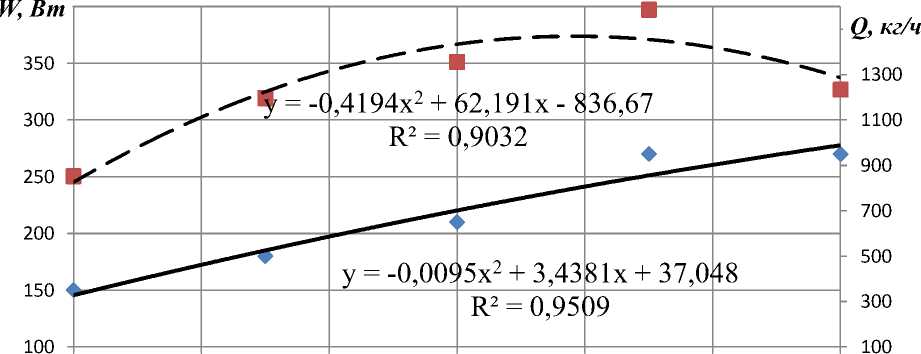

Пропускная способность смесителя увеличивается с 853 до 1234 кг/ч при изменении шага пружины от 0,035 до 0,095 м. Характер изменения производительности квадратичный, при этом наблюдается экстремум. Так, при шаге пружины 0,080 м пропускная способность достигает максимального значения 1586 кг/ч, затем происходит некоторое её снижение. Это связано с тем, что при увеличении шага растет угол наклона винтовой линии спирали, что ведет к снижению относительной скорости движения частиц кормовой смеси.

Рисунок 4 – Изменение пропускной способности Q смесителя и потребной мощности W от частоты вращения спирали n

При изменении шага спирали с 0,035 до 0,095 м потребная мощность на привод рабочего органа увеличивается с 150 до 270 Вт практически линейно. Мак- симальное значение потребной мощности около 270 Вт при шаге пружины в пределах 0,080–0,095 м (рисунок 5).

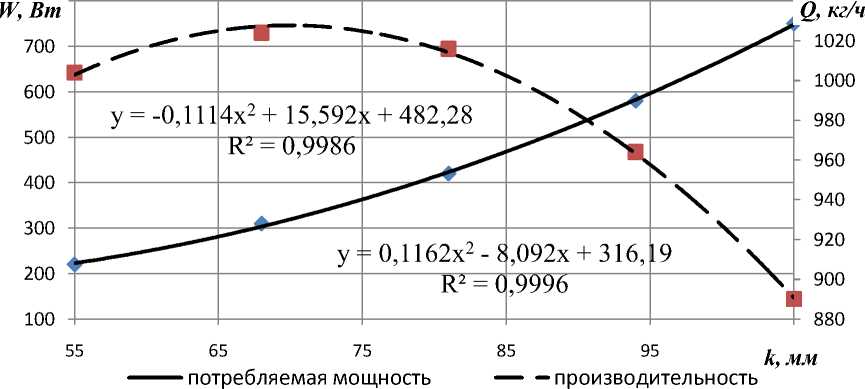

Изменение пропускной способности смесителя и потребной мощности от эксцентриситета рабочего органа носит взаимно противоположный характер (рисунок 6).

Изменение эксцентриситета пружины с 0,055 до 0,105 м ведет к увеличению потребной мощности с 220 до 750 Вт, а пропускная способность снижается с 1004 до 890 кг/ч.

35 45 55 65 75 85 Н, мм потребляемая мощность производительность

Рисунок 5 – Изменение пропускной способности Q смесителя и потребной мощности W от шага пружины Н

Это связано с тем, что пружина в зоне эксцентриситета описывает круговые движения большего диаметра, чем сама пружина, от чего увеличивается её угол наклона. Материал отбрасывается за счет центробежной силы в нижнюю часть конусообразного корпуса, что требует больших затрат на подъём и дальнейшее движение в цилиндрическую зону смесителя.

Для определения рациональных параметров и режимов работы смесителя при приготовлении концентрированного корма из дерти зерновых культур, кукурузной сухой мезги и жмыха был проведён трёхфакторный эксперимент [10].

Рисунок 6 – Изменение пропускной способности Q смесителя и потребной мощности W от эксцентриситета пружины k

В результате вышерассмотренных лабораторных исследований были определены факторы и пределы их изменения: шаг пружины x = 0,055–0,095 м, величина эксцентриситета y = 0,055–0,085 м, частота вращения рабочего органа z = 100–300 мин-1. В качестве функции отклика были приняты однородность смеси и энергоёмкость процесса её получения.

Обработка результатов многофакторного эксперимента с использованием компьютерных программ STATISTICA 8, Wolfram Mathematica 9 позволила получить адекватные уравнения регрессии.

Для нахождения однородности концентрированной смеси, θ (%),

Ө = 83,96247 + 0,01385 х - 4,16667 - 10 — 7 х 2 - 0,11281 y - 0,00019 xy - (23)

-0,00014y2 + 0,29898z + 0,0001xz + 0,0025yz - 0,00279z2, где x, y, z – значение независимых факторов.

Для нахождения энергоёмкости процесса приготовления смеси, N уд , (Вт∙ч/кг)

Nyd = 2,21076 - 0,00171 x + 0,000004 x 2 - 0,05603 y + 6,25 - 10 - 7 xy + 0,00037 y 2 + (24)

+0,00459z - 8,33333 -10-7 xz + 6,12818 -10-9 yz - 0,00001z2.

Уравнения регрессии (23) и (24) в пределах изменения уровней факторов позволяют расчетным путем находить численные значения однородности кормовой смеси и энергоёмкости процесса её приготовления.

Для определения рациональных конструктивных и режимных параметров использовали пошаговый перебор полученных данных. Определяли вариант, где выполнялись максимальная производительность и минимальные затраты энергии при допустимом качестве кормовой смеси. С использованием этого метода выявлены следующие рациональные параметры смесителя: частота вращения рабочего органа 3,0–4,3 с-1, шаг пружины – 0,070–0,085 м, эксцентриситет – 0,065– 0,075 м. При указанных параметрах смесителя обеспечивается однородность кормовой смеси в пределах 96–98% при энергоёмкости технологического процесса 0,15–0,2 Вт·ч/кг.

Выводы. Для приготовления кормовой смеси из дерти зерновых культур с добавлением сухих побочных продуктов перерабатывающих производств используют спиральный смеситель, корпус которого должен содержать конусообразную смешивающую и цилиндрическую транспортирующую зоны. Внутри корпуса по всей его длине размещена спираль в виде пружины, одним концом она зафиксирована на эксцентрике, установленном на ведущей цапфе, а другой её конец – на ведомой. В конусообразной зоне корпуса пружина вращается вокруг своей оси и совершает посредством эксцентрика цикличные круговые движения, ведущие к интенсивному перемешиванию компонентов с одновременным движением полученной смеси в цилиндрическую зону с выгрузным окном.

В результате проведения теоретических исследований определена формула для нахождения производительности предлагаемого смесителя кормов. Лабораторными исследованиями установлены рациональные параметры разработанного спирального смесителя: частота вращения рабочего органа от 3 до 4,3 с-1, шаг спирали – 0,070–0,085 м, эксцентриситет – 0,065–0,075 м, позволяющие обеспечить степень однородности кормовой смеси 96–98% при удельном расходе электроэнергии 0,15–0,2 Вт·ч/кг.

Результаты представленных исследований могут быть полезны для проектирования спиральновинтовых машин, предназначенных для приготовления сухих концентрированных кормовых смесей.

Список литературы Исследование спирального смесителя кормов

- Мирошникова, В.В. Перспективы повышения кормовой базы на фермах крупного рогатого скота с замкнутым технологическим циклом / В.В. Мирошникова, М.А. Мирошников // Научно-технический прогресс в сельскохозяйственном производстве: материалы Международной научно-практич. конференции (Минск, 22-23 октября 2014 г.). Т. 3. - Минск: НПЦ НАН Беларуси по механизации сельского хозяйства, 2014. - С. 175-181.

- Производство комбикормов в условиях личных подсобных и фермерских хозяйств: монография / И.Н. Краснов, В.М. Филин, А.Н. Глобин, Е.А. Ладыгин. - Саратов, 2017. - 226 с.

- Краснов, И.Н. Модель оптимизации технологических процессов приготовления кормов как подсистема обеспечения качества / И.Н. Краснов, А.Н. Глобин // Научная мысль. - 2015. - № 3. - С. 243-248.

- Глобин, А.Н. Моделирование процесса дозированной выдачи измельченных стебельных кормов / А.Н. Глобин // Вестник аграрной науки Дона. - 2017. - № 1 (37). - С. 5-15.

- Орешкина, М.В. Переработка побочных продуктов картофелекрахмального производства на корм скоту / М.В. Орешкина, В.М. Ульянов // Механизация и электрификация сельского хозяйства. - 2014. - № 5. - С. 20-22.

- Ульянов, В.М. Агрегат для приготовления кормов / В.М. Ульянов, М.В. Паршина, В.А. Паршина // Приоритетные направления научно-технологического развития агропромышленного комплекса России: материалы Национальной научно-практической конференции (Рязань, 22 ноября 2018 г.). - Ч. 1. - Рязань: Изд-во Рязанского государственного агротехнологического университета, 2019. - С. 451-455.

- Обзор смесителей вязких густых сред / Н.Е. Лузгин, В.В. Утолин, В.В. Горшков, Е.С. Лузгина // Вестник Совета молодых ученых Рязанского государственного агротехнологического университета имени П.А. Костычева. - 2017. - № 1 (4). - С. 72-78.

- Исаев, Ю.М. Длинномерные спирально-винто-вые транспортирующие устройства: монография / Ю.М. Исаев. - Ульяновск: УГСХА, 2006. - 433 с.

- Исаев, Ю.М. Определение закономерностей движения частицы в спирально-винтовом устройстве / Ю.М. Исаев, Н.М. Семашкин, С.А. Каленков // Вестник Ульяновской государственной сельскохозяйственной академии. - 2018. - № 3 (43). - С. 6-11.

- Конструктивно-технологические параметры спирального смесителя / В.В. Утолин, Е.Е. Гришков, А.А. Полякова, А.Н. Топильский // Сельский механизатор. - 2015. - № 7. - С. 28-29.