Исследование способа формообразования тонкостенных осесимметричных деталей из кольцевой заготовки с применением эластичной среды

Автор: Попов Игорь Петрович, Демьяненко Артм Владимирович, Аброян Артем Юрьевич, Жестков Дмитрий Андреевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-1 т.18, 2016 года.

Бесплатный доступ

Предложен способ, основанный на процессе отбортовки, с применением эластичной среды, для достижения минимальной разнотолщинности детали.

Способ, отбортовка, толщина, тонкостенная, деформация, деталь, эластичная среда

Короткий адрес: https://sciup.org/148204663

IDR: 148204663 | УДК: 621.4

Текст научной статьи Исследование способа формообразования тонкостенных осесимметричных деталей из кольцевой заготовки с применением эластичной среды

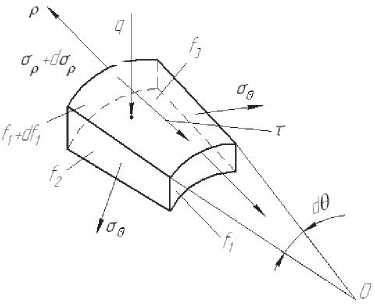

Рис. 1. Схема формообразования:

1 – плоский пуансон; 2 – эластичный пуансон;

3 – контейнер; 4 – заготовка; 5 – матрица;

6 – эластичный подпор; 7 – толкатель

J ( S дет - ST ) 2 d P > min ,

Ркр где Sдет – заданная толщина детали;

ST – технологически возможная толщина, которая получается после формообразования заготовки.

Пределы интегрирования обусловлены тем, что утонение заготовки, максимальное, имеет место при p = р к , т.е. когда заготовка прилегла к матрице, так как деформация на матрице блокируется силами трения от действия касательных напряжений между заготовкой и матрицей - т м . Надо иметь ввиду, что наличие цилиндрического технологического участка высотой h с одной стороны при отбортовке уменьшает возможную высоту детали, но с другой позволяет получить более равномерную толщину с большей высо-

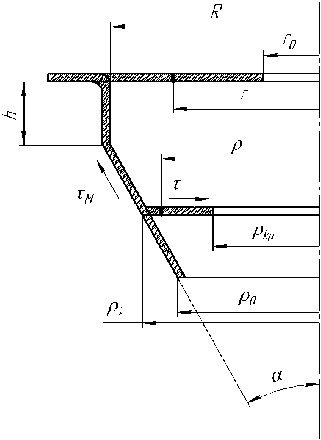

Рис. 2. Геометрическая схема:

ρ кр – радиус кромки детали; ρ к – радиус контакта заготовки с матрицей детали; ρ – текущий радиус элементарного участка; r 0 – радиус отверстия;

h – высота цилиндрического участка;

ρ 0 – конечный меньший радиус детали

r

ρк 'J

2 R

S дет

R - 1

sin α

RS где R = , S дет = дет – средняя толщина де-

ρ к S заг

тали.

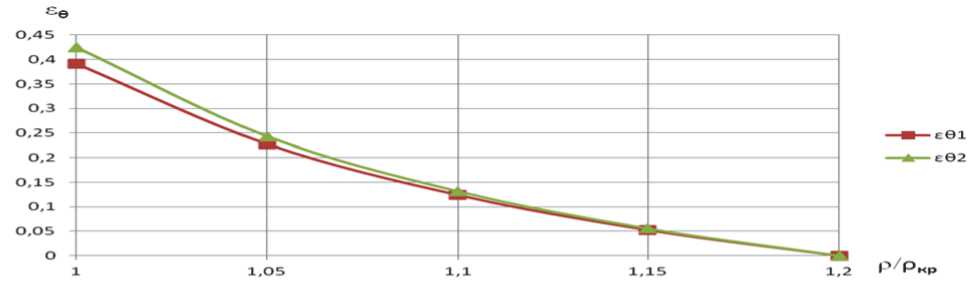

С учетом (4) тангенциальная деформация εθ примет вид:

εθ

= 1 - R 2 - S дет ( R 2 - 1 ) , \ sin α

Покажем, что в первом приближении при отбортовке тангенциальная деформации может быть задана при любом законе изменения толщины. Примем в первом случае толщину постоянной для детали, исходя из возможного максимального утонения кромки. На кромке выполняется условие [6]:

εS = -0,5εθ.

той детали. Найдем минимальное значение h , при котором высота конической детали в случае

Приняв на кромке схему напряженного состояния линейной, будем считать εθ ≈ δρ ≤ 0,36 (для большинства металлов):

S кр / S заг = 1 - 0,5 ε θ = 0,82 . (6)

утонения равномерного и равного толщине утонения кромки, равно высоте конической детали при традиционном процессе отбортовки, когда толщина детали не постоянна. Анализ показывает, что толщина полученной детали после отбортовки меняется по закону близкому к линейному. Запишем уравнение связи для трансверсальноизотропного тела [4, 5]:

Во втором случае зададимся линейным законом изме н ения толщины при отбортовке:

S + S

S дет = кр заг = 0 91 . (7)

Sзаг 2 Sзаг ,

С учетом формулы (4) угол конусности

детали не должен превышать:

ε S

-

1 σρ / σθ + 1 ε θ ,

-

2 µσρ/σθ-1

sin α = S дет

- 1

2 R

где µ – коэффициент анизотропии трансверсально-изотропного тела;

-

σ ρ – напряжения в меридиональном направлении;

-

σθ – напряжения в тангенциальном направлении;

-

e θ – деформация в тангенциальном направлении.

Определим величину тангенциальной деформации элементов в момент касания с матрицей

Подставим значения (6, 7) в уравнение (8) и получим при изменении толщины по линейному закону α ≈ 25,50 , при постоянной толщине

0 RR r

α ≈ 230 , при этом = = 1,2 ; кр = 1,49 ;

ρ r кр r 0

ρ =ρ при радиусе кр :

ε θ = ln ρ / ρ к ≈ 1 - r / ρ к . (2)

R = 1,79 ; δ р = 0,36 .

r 0

Определим соотношение напряжений. Выделим элемент в зоне отбортовки и расставим силы на бесконечно малом элементе на ось « î ρ » с известными допущениями (см. рис. 4).

Установим связь между ρ к и r из условия постоянства объема для конической детали при h = 0 :

( σρ + d σρ )( f 1 + df 1) - σρ f 1 - 2 σθ f 2sin

d θ

- τ ⋅ f 3 = 0 ,(9)

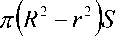

S заг π ( R 2 - r 2 ) = 2 π

-

2 sin α

к S

. (3) дет

Из (3) имеем:

где σθ – напряжения в тангенциальном направлении;

τ – касательные напряжения между заготовкой и эластичной средой.

Площади:

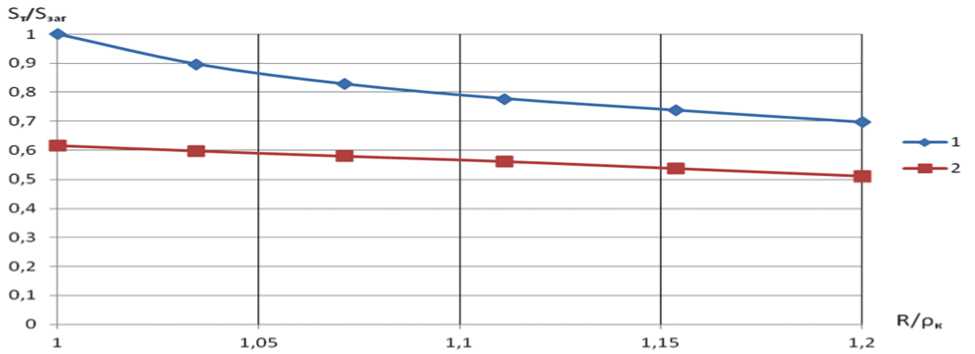

Рис. 3. Изменение деформации заготовки εθ для разных законов изменения толщины заготовки. Погрешность в деформациях εθ 1 и εθ 2 составляет не более 8%.

Рис. 4. Схема действия сил

σ = σ (1 - кр ) + к (1 - кр ) . (14) ρ max S

ρ к 2 SТ ρ к 2

На рис. 5 представлен график толщи ны, рассчитанной с учетом формулы (1),

S Т - S заг

ε S = :

SТ = 1 +

Sзаг

σ ρ + 1

σ θ ⋅ ε

µσ ρ - 1 θ

σθ

.

f 1 = ρ ⋅ d θ ⋅ ST , df 1 = d ρ ⋅ d θ ⋅ ST , f 2 = d ρ ⋅ ST , f 3 = ρ ⋅ d θ ⋅ d ρ τ = f ⋅ q , (10)

, где f – коэффициент трения;

q – давление.

Подставим (10) в (9):

σ ρ d ρ + d θ ⋅ ST + d σ ρ ⋅ ρ ⋅ d θ ⋅ ST -

τ ⋅ ρ ⋅ d θ ⋅ d ρ

- σ dθ ⋅ S ⋅ dρ-=

ST dσρ+σρ-σθ-τ =0.(11)

d ρ ρ ρ ST

Для решения (11) примем условие пластичности [6]:

σθ =σS ,(12)

Здесь соотношение σρ / σθ найдем без учета упрочнения и изменения толщины. Для этого установим связь между соотношениями ρ кр / ρ к . Из условия постоянства объема для верхней части

заготовки:

π ( R 2

-

ρ к 2

sin α

дет ,

отсюда получим:

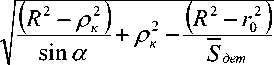

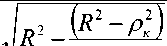

2 2 ( R - ρ к )

r = R - S дет .(17)

sin α

Для нижней части заготовки имеем:

Sзагπ(r2-r02)=Sдетπ(ρк2-ρк2р).(18)

Находим:

r = r0 + (ρк - ρкр )S дет .(19)

где σ S – предел текучести.

В результате решения уравнений (11) и (12) получим:

Приравняв правые части (15) и (17), выразим:

ρ кр

. (20)

τρ σρ = σ S + - σ

ρ S 2 S Т

τρ 2

S кр или

ρ 2 SТ ρ

ρ кр

-

При построении графика толщины соблюдаем следующую последовательность расчета. Задаем-

ρ τρ ρ

σρ = σ S (1 - кр ) + (1 - кр ) . (13)

ρ 2 SТ ρ

Напряжения в зоне контакта определим при ρ = ρ к :

ся исходными данными: R , sin α , S дет =

r 0

_ ρ 0

По формуле (16) при r = r 0 , ρ к = ρ 0 определяем:

r 2 ( R 2 - ρ 0 2 )

r 0 = R - S дет . (21)

sin α

Рис. 5. График изменения толщины конической части детали при отбортовке при R = 30 мм; а = 20°; Sdem = 0,3мм; as = 5 кг/мм2; ц = 0,5; h = 1,5мм; t = 0,008;

1– без цилиндрического участка; 2 – с цилиндрическим участком

Далее по формуле (20) рассчитывается: р кр , где r d ^ Р к ^ R •

При заданном т = f • q , находим Ip max по формуле (14).

По формуле (5,15) определяем £ 9 и ST I S заг •

Рассмотрим случай отбортовки с цилиндрическим участком на большем диаметре. По аналогии с предыдущим анализом получим:

R 2 — S dem -----(R 2 — р2 )- 2hRS dem sin а

' 9 = 1--

Р к

,(22)

. - R 2 — 1

sin а = Sdem —--- ---- ----- ;-----Г- , (23)

R — 2 hRS dem — ( 1 — 5 р ) 2

закону близкому к линейному. Представим:

Sb- = 1 +

Sзаг

+ 1

I---8 9 = ф о + Ф 1 h • (28)

CTp — 2

^ 9

Правая часть записи - это разложение функции в ряд, где

! IP + 1

ф о = 1 + =----- 89 при h = 0 ; S dem = 1 •

Ip — 2

!p +1

ф 1 = =^---- 89 при h = 0,

Ip — 2

£ 9

R

при h = 0 ; S dem = 1 .

r o =

— 2 h • R • S dem

R 2 — Р 02 c

S дет , sin а

В выражении (28) соотношение напряжений примем постоянным, не зависимым от h .

Условие минимизации (27) примет вид:

dem — ф 0 — ф 1 h ] d p K ^ min . (29)

p 0

Если цилиндрический поясок h считать технологическим припуском, то его величину определяем путем использования условия минимизации (1) по высоте цилиндрического пояска. Высота h обеспечивает получение детали с минимальной разнотолщинностью, близкой к постоянному значению.

Взяв производную по h и заменив интеграл конечной суммой, получим:

R

J

P o

S дет

^^^^^^^B

1+

V

I 1 I + 1

I I I — 2

A12

8 у

d p K ^ min .(27)

В выражении (27) составляющее в круглых скобках представляет технологически возможную толщину при отбортовке, которая меняется по

nn

^(S demф1 )—£ф0Ф1 )

h = ^=--------• (30)

±(ф=)

i = 1

На рис. 5 представлен график изменения толщины детали с цилиндрическим пояском h = 1,5 мм , наличие которого приводит к снижению разнотолщинности детали. Для приведенных построений (см. рис. 5) высота h рассчитана в первом приближении. В нулевом приближении толщина детали равна толщине заготовки. Пред-

ложенная схема формообразования позволяет получить детали с меньшей разнотолщиностью при большем утонении.

Список литературы Исследование способа формообразования тонкостенных осесимметричных деталей из кольцевой заготовки с применением эластичной среды

- Снижение металлоемкости штампованных конических оболочек/В.Д. Маслов, И.П. Попов, А.И. Гостев//Вестник машиностроения. 1988. № 1. С. 48-50.

- Studies on wrinkling and control method in rubber forming using aluminum sheet shrink flanging process/L. Chen, H. Chen, Q. Wang, Z. Li//Materials and Design, 2015. Vol. 65. P. 505-510.

- Demyanenko E.G., Popov I.P. Directional thickness alteration of a thin-walled ring blank using flanging and forming for the purpose of receiving conical part//Key Engineering Material Vol. 684 (2016). P. 253-262.

- Арышенский Ю.М. Гречников Ф.В. Теория и расчеты пластического формоизменения анизотропных материалов. М.: Металлургия, 1990. 304 с.

- Гречников Ф.В. Деформирование анизотропных материалов. М.: Машиностроение, 1998. 448 с.

- Сторожев М.В., Попов Е.А. Теория обработки металлов давлением. М.: Машиностроение, 1971. 424 с.