Исследование способа повышения точности горячекатаных труб при раздаче

Автор: Богатов Александр Александрович, Салихянов Денис Ринатович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 1 т.16, 2016 года.

Бесплатный доступ

В настоящее время основными характеристиками стальных труб являются их механические свойства, чистота поверхности и точность размеров. Точность является одной из характеристик, определяющих срок службы в таких отраслях как машиностроение, нефтедобывающая и нефтеперерабатывающая промышленность, атомная энергетика и др. В отечественных и зарубежных стандартах на горячекатаные трубы не применяются безразмерные показатели точности, учитывающие статистическое распределение размеров. Это обстоятельство осложняет анализ точности размеров продукции, а также оценку возможности ее повышения. По этой причине авторами предложен показатель точности, учитывающий статистическое распределение размеров труб до и после деформации, благодаря чему может быть оценено влияние тех или иных технологических факторов, а также произведен расчет показателя точности для насосно-компрессорных труб. Эффективным способом повысить точность внутреннего диаметра и качество внутренней поверхности горячекатаных труб является операция калибрования способом раздачи трубы на оправке. С целью оценки эффективности калибрования было выполнено компьютерное моделирование в пакете конечно-элементного моделирования Deform-3D. В качестве объекта моделирования были выбраны насосно-компрессорные трубы с различным диаметром внутреннего канала в пределах ГОСТ. Компьютерное моделирование показало особенности формоизменения труб при раздаче на оправке. В результате проведения эксперимента был получен график изменения показателя точности до и после раздачи и были сформулированы на их основе рекомендации. С помощью конечно-элементного моделирования показано, что в оптимальных условиях технологического процесса точность внутреннего канала трубы можно повысить более чем в три раза.

Горячекатаные трубы, точность внутреннего канала труб, показатель точности, раздача труб на оправке

Короткий адрес: https://sciup.org/147156985

IDR: 147156985 | УДК: 621.77 | DOI: 10.14529/met160115

Текст научной статьи Исследование способа повышения точности горячекатаных труб при раздаче

В настоящее время производство и потребление металлических труб связано с повышением точности внутреннего канала. Это требование является важным для машиностроения, нефтедобывающей и нефтеперерабатывающей промышленности, атомной энергетики и др.В отечественных и зарубежных стандартах на горячекатаные трубы не применяются безразмерные показатели точности, учитывающие статистическое распределение размеров. Это обстоятельство осложняет анализ точности размеров продукции, а также оценку возможности ее повышения. В рамках одного и того же стандарта, трубы от разных производителей могут иметь различные статистические показатели. В работе в качестве показателя точности труб, учитывающего статистическое распределение, предложено использовать отношение среднеквадратичного отклонения и математического ожидания внутреннего диаметра труб и предложен способ повышения точности внутреннего канала горячекатаной трубы.

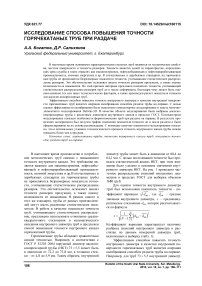

Горячекатаные трубы обладают сравнительно низкой точностью. Например, в соответствии с ГОСТ Р 52203–2004 наружный диаметр насоснокомпрессорной трубы (НКТ) 73 х 5,5 может быть в диапазоне от 72,2 до 73,8 мм, а толщина стенки – от 4,8 до 5,9 мм. Таким образом, внутренний диаметр трубы может быть в диапазоне от 60,4 до 64,2 мм. С целью исследования точности был проведен статистический анализ НКТ, при этом внимание было уделено в основном значениям внутреннего диаметра НКТ. На рис. 1 приведено частотное распределение значений внутренних диаметров в пределах ГОСТ для выборки объемом 1680 труб.

Для оценки точности внутреннего диаметра труб был использован показатель точности – коэффициент вариации s d вн , где d вн – среднее значение внутреннего диаметра, s – среднеквадратическое отклонение d вн, которое рассчитывается по формуле

1 N 2 ^ ( d вн d вн ) .

N 1 i = 1

Коэффициент вариации характеризует величину разброса значений внутреннего диаметра и рассчитан по данным измерений диаметра труб, включенных в выборку (табл. 1).

Эффективным способом повысить точность внутреннего диаметра и качество внутренней поверхности горячекатаных труб является операция калибрования способом раздачи трубы на оправке. Например, для труб 73 х 5,5 внутренний диаметр

Богатов А.А., Салихянов Д.Р.

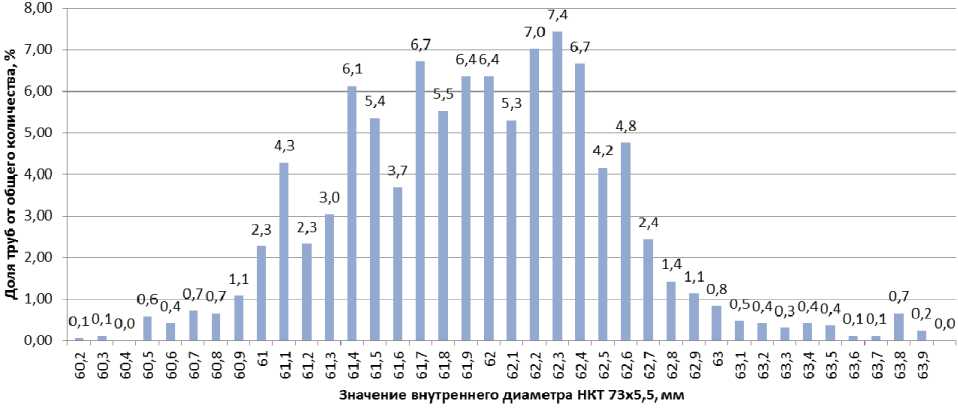

трубы может быть в диапазоне δ от 60,4 до 64,2 мм. Этот диапазон значений можно уменьшить, применяя калибровку внутреннего диаметра труб (рис. 2). Кроме того, способом раздачи трубы уменьшаются величины шероховатости со значений Ra = 40…50 мкм до значений Ra ≤ 0,5…0,6 мкм. Повышение точности внутреннего диаметра и уменьшение шероховатости поверхности способствуют уменьшению интенсивности коррозионных процессов и образованию асфальто-солевых отло- жений, а соответственно и повышению долговечности труб при добыче нефти.

В работе методом конечно-элементного моделирования (МКЭ-моделирования) с помощью программного комплекса Deform-3D было исследовано формоизменение трубы при раздаче и дана оценка точности труб до и после раздачи. При решении задачи раздачи трубы в качестве модели материала трубы использована упруго-пластическая упрочняемая среда, в качестве материала была

Рис. 1. Частотное распределение значений внутренних диаметров труб

Рис. 2. Схема калибрования внутреннего диаметра труб

Таблица 1

|

Оценка внутреннего диаметра трубы |

Внутренний диаметр НКТ |

|

Минимальное значение внутреннего диаметра d вн |

60,4 |

|

Максимальное значение внутреннего диаметра d вн |

64,2 |

|

Среднее значение x , мм |

61,89 |

|

Выборочная дисперсия s 2, мм |

0,3442 |

|

Выборочное среднеквадратическое отклонение s , мм |

0,59 |

|

Интервальная оценка математического ожидания |

61,84 < μ < 61,94 |

|

Интервальная оценка |

0,3222< σ2<0,3689 |

|

Показатель точности внутреннего диаметра |

0,0095 |

Степень раздач и е, %

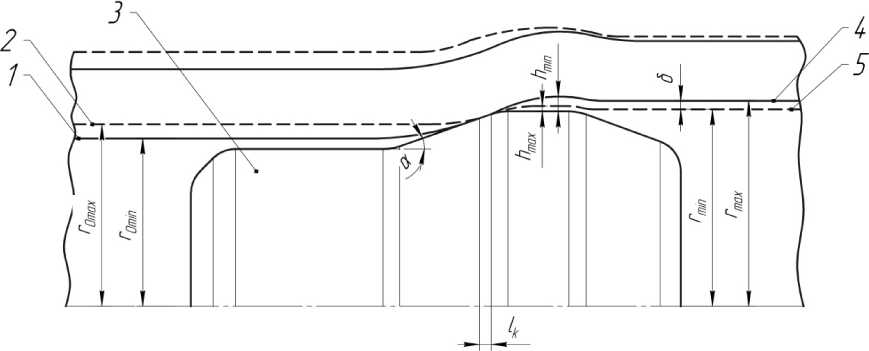

Рис. 3. Зависимость коэффициента повышения точности

от степени раздачи выбрана сталь AISI-1045 из библиотеки материалов Deform-3D. Трубы раздавались со степенью раздачи ε = 0,5…5 %, где е = dопр - dвн0 -100% dвн0

( d вн0 – внутренний диаметр трубы до раздачи, d опр – диаметр калибрующего пояска оправки ).

При такой постановке задачи точность внутреннего диаметра труб оценивалась отношениями: до раздачи d опр d вн0

Р о =—--- ,

2dср dопр - dвно где dсро = dвн0 + ~ ;

после раздачи dвн1тах - d pl =

2 d ср1

где d ср1

d вн1min

d вн1тах d в н 1min

После калибрования трубы раздачей на оправке диапазон значений внутренних диаметров сужался, следовательно, повышалась точность внутреннего диаметра труб. При раздаче трубы с малой степенью раздачи ε=0,5 % внутренний диаметр трубы стал меньше диаметра оправки, а с ростом степени раздачи ε> 1 % внутренний диаметр трубы становился больше диаметра оправки.

При раздаче, при относительно больших степенях раздачи (более 1 %), внутренняя поверхность трубы контактирует лишь с коническим участком оправки (участок lk на рис. 2), при этом длина контакта НКТ с оправкой имеет протяженность ~ 1 мм. Очаг деформации состоит из нескольких характерных участков: линейного участка непосредственного контакта трубы и конусной оправки и двух криволинейных участков на входе и выходе, образованных внеконтактной упругопластической деформацией. Исследования деформирован- ного состояния показали, что в процессе раздачи на оправке, диаметр внутреннего канала может быть больше или меньше диаметра калибрующего пояска оправки. На выходе из очага деформации внутренний диаметр трубы из-за действия внекон-тактной деформации может быть больше диаметра калибрующего части оправки, при этом, чем больше степень раздачи трубы ε, тем на большую величину происходит внеконтактная раздача внутреннего канала трубы. На некотором расстоянии от выхода из очага деформации, вследствие упругой разгрузки, происходит плавное уменьшение диаметра внутреннего канала трубы.

На рис. 3 приведен график коэффициента повышения точности, из которого видно, что в области значений степени раздачи ε= 1…2 % эффективность калибрования внутреннего канала труб имеет наибольшее значение, а с ростом ε до 5 % эффективность снижается.

С целью оценки эффективности калибрования труб на один размер и два размера была проведена серия вычислительных экспериментов в Deform-3D. В качестве объекта исследования были выбраны насосно-компрессорные трубы типоразмера 73 x 5,5 с внутренним диаметром, изменяющимся в диапазоне размеров от 60,4 до 64,2 мм. Для оценки эффективности калибрования на один размер, исходная группа труб калибровалась на один размер – 64 мм, для оценки эффективности калибрования на два размера, исходная группа труб калибровалась на размеры 62,5 и 64 мм. В первом случае максимальная степень деформации изменялась от 0 до 5,63 %, во втором случае от 0 до 3,36 %.

Расчет показателей точности массива труб до и после калибрования приведен в табл. 2 и 3: в табл. 2 – расчет изменения показателя точности при калибровании диапазона труб на один размер (64 мм), в табл. 3 – расчет изменения показателя точности при калибровании на два размера (62,5 и 64 мм).

Таблица 2

Показатели точности диаметра внутреннего канала НКТ при калибровании на один размер

|

Показатели |

До калибрования |

После калибрования |

|

d внmax , мм |

63,9 |

65,07 |

|

d внmin , мм |

60,4 |

63,89 |

|

Диапазон разброса значений, мм |

3,5 |

1,18 |

|

Среднее значение внутреннего диаметра d вн , мм |

62,49 |

64,22 |

|

Среднеквадратическое отклонение s , мм |

1,21 |

0,42 |

|

Показатель точности s/d вн |

0,0194 |

0,0065 |

|

Коэффициент повышения точности внутреннего канала НКТ |

2,94 |

|

Таблица 3

Показатели точности диаметра внутреннего канала НКТ при калибровании на два размера

|

Показатели |

До калибрования |

После калибрования |

До калибрования |

После калибрования |

|

Группа размеров |

1 диапазон размеров |

2 диапазон размеров |

||

|

d внmax , мм |

62,4 |

62,77 |

63,9 |

64,44 |

|

d внmin , мм |

60,4 |

62,43 |

62,5 |

63,89 |

|

Диапазон разброса значений, мм |

2 |

0,34 |

1,4 |

0,55 |

|

Среднее значение внутреннего диаметра d вн , мм |

61,6 |

62,56 |

63,20 |

64,08 |

|

Среднеквадратическое отклонение s , мм |

0,8367 |

0,1581 |

0,6261 |

0,2035 |

|

Показатель точности s/d вн |

0,013582 |

0,002527 |

0,009907 |

0,003176 |

|

Коэффициент повышения точности внутреннего канала НКТ |

5,37 |

3,12 |

||

Заключение

В статье предложено техническое решение повышения точности и чистоты внутренней поверхности горячекатаных труб конструкционного назначения путем раздачи на конической оправке. С целью объективной оценки повышения точности труб после калибрования авторами предложен показатель точности и методика его расчета. По предложенному способу калибрования горячекатаных труб возможно повышение точности по внутреннему диаметру в 3 раза.

Список литературы Исследование способа повышения точности горячекатаных труб при раздаче

- ГОСТ 8732-78. Трубы стальные бесшовные горячедеформированные. -М.: Стандартинформ, 2007.

- ГОСТ 8734-75. Трубы стальные бесшовные холоднодеформированные. -М.: Стандартинформ, 2007.

- Пат. 2344266 Российская Федерация, МПК E21B17/01, B32B1/08, F16L9/18, B23K20/16, B21C37/06. Способ изготовления насосно-компрессорных труб/Н.А. Богатов. -№ 2007114162/02, заявл. 17.04.2007; опубл. 20.09.2007.

- ГОСТ Р 52203-2004. Трубы насосно-компрессорные и муфты к ним. Технические условия. -М.: Стандартинформ, 2004.

- Karrech, A. Analytical model for the expansion of tubes under tension/A. Karrech, A. Seibi//Journal of Materials Processing Technology. -2010. -P. 356-362.

- Исаев, А.Н. Механическая схема деформации трубчатой заготовки в процессе дорнования отверстия/А.Н. Исаев//Кузнечно-штамповочное производство. -2001. -№ 4. -С. 6-11.

- Energy absorption of expansion tubes using a conical-cylindrical die: Experiments and numerical simulation/Jialing Yang, Min Luo, Yunlong Hua, Guoxing Lu//International Journal of Mechanical Sciences. -2010. -P. 716-725.