Исследование структуры и механических свойств алюминотермитных сварных соединений рельсов

Автор: Тихомирова Людмила Борисовна, Ильиных Андрей Степанович, Галай Марина Сергеевна, Сидоров Эдуард Сергеевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металловедение и термическая обработка

Статья в выпуске: 3 т.16, 2016 года.

Бесплатный доступ

Сварные соединения рельсов являются неотъемлемой частью при создании бесстыкового пути. Однако зачастую они не обладают достаточной надежностью в процессе эксплуатации. В работе приведены результаты исследования твердости и структуры сварных соединений рельсов, полученных алюминотермитным способом сварки. Установлено, что на поверхности катания рельса в зоне сварного шва наблюдается пониженное значение твердости по сравнению с твердостью металла рельса, что может привести к образованию мягких участков с пониженным сопротивлением износу и смятию в зонах сварного шва, особенно в кривых пути. На границе сплавления рельса и сварного металла происходит увеличение твёрдости до 36-38 HRC, это связано с перегревом металла рельса в процессе сварки, что подтверждается результатами микроструктурного анализа. Показано наличие разницы в зернистости зоны термического влияния и зоны сварного шва: сварной шов имеет литую дендритную структуру, а зона термического влияния - крупнозернистую структуру. Структурная неоднородность металла сварного соединения увеличивает вероятность хрупких разрушений сварных стыков.

Рельс, алюминотермитная сварка, стык, микроструктура, твердостью

Короткий адрес: https://sciup.org/147157049

IDR: 147157049 | УДК: 625.143.482 | DOI: 10.14529/met160313

Текст научной статьи Исследование структуры и механических свойств алюминотермитных сварных соединений рельсов

В России бесстыковой путь является основной конструкцией железнодорожного пути с 2001 г. При создании такого пути рельсы сваривают контактным или алюминотермитных способами.

Рельсовые плети длиной 800 м изготавливают на рельсосварочных предприятиях способом контактной электросварки с помощью стационарных рельсосварочных машин. Свариваемые рельсы закрепляют в медных зажимах, которые прижимают их концы друг к другу с установленным усилием. Электрический ток, подаваемый на зажимы, проходя через места соприкосновения свариваемых рельсов, нагревает их. После образования тонкого слоя расплавленного металла на торцах рельсов их концы прижимаются, и в результате пластической деформации происходит сваривание рельсов. Данный способ сварки также применяют для соединения рельсов в пути с помощью специальных передвижных рельсосварочных машин [1].

Алюминотермитная сварка рельсов осуществляется методом промежуточного литья. На концы свариваемых рельсов, установленных с зазором 25 мм, крепят литейную форму, в которую заливают присадочный металл необходимого химического состава, полученный в результате термитной реакции. Жидкий металл нагревает концы свариваемых рельсов до температуры, при которой происходит их оплавление и сваривание металла рельса с присадочным материалом [2, 3]. Данный способ сварки применяется для ремонта бесстыкового пути и выполнения небольших объемов работ по сварке рельсов. Следует отметить, что в настоящее время сварка рельсов в стрелочных переводах и в кривых малого радиуса может быть выполнена только с помощью алюминотермитной сварки.

Сварные соединения должны обеспечивать необходимую эксплуатационную стойкость в области рельсовых стыков. Опыт эксплуатации бесстыкового пути свидетельствует о том, что в местах сварных соединений рельсов могут наблюдаться такие дефекты как: местные смятия, седловины, трещины, выкрашивания, повышенный и волнообразный износ на поверхности катания [4–6]. В алюминотермитных сварных соединениях эти дефекты наблюдаются чаще, по сравнению с соединениями, полученными с помощью контактной электросварки. С увеличением количества сварных рельсовых соединений всё большее внимания уделяется поиску причин возникновения в них дефектов.

Анализ литературных данных показал, что сварные соединения рельсов, полученные алюминотермитным способом сварки, изучены в меньшей степени, чем сварные соединения, полученные способом контактной сварки

Известно, что в процессе сварки алюминотермитным способом заливаемый металл, имеющий температуру более 2700 °С, нагревает концы рельсов до высокой температуры. Такое высокотемпературное воздействие на металл свариваемых рельсов приводит к изменению его структуры и механических свойств [3]. Для оценки воздействия процесса алюминотермитой сварки на свойства металла в области сварных соединений были проведены исследования структуры и твердости алюминотермитных рельсовых соединений.

Материалы и методы исследования

В качестве материала исследования использовали сварные соединения рельсов, полученные алюминотермитной сваркой. Сварку осуществляли

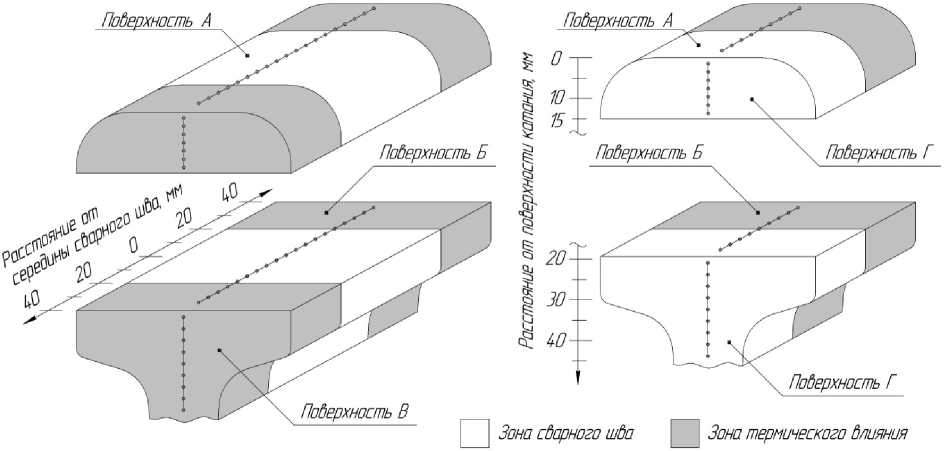

Рис. 1. Схема расположения исследуемых поверхностей и дорожек отпечатков на образцах алюминотермитных сварных соединений рельсов

в соответствии с требованиями ТУ 0921-12701124323–2005 [7] в компании ЗАО «СНАГА – Сибирь». В качестве исходных материалов для сварки были использованы железнодорожные рельсы из рельсовой стали марки М76 ГОСТ 51685–2000 и сварочный термит. Рельсовая сталь имеет следующий химический состав, %: 0,71–0,82 С; 0,75–1,05 Mn; 0,25–0,45 Si; 0,035 P; 0,040 S. Сварочный термит состоит из порошкообразного металлического алюминия (23,7 %) и оксидов железа в виде окалины (76,3 %). Для проведения исследований из алюминотермитных сварных соединений рельсов были вырезаны образцы с помощью горизонтального полуавтоматического ленточного станка UE-350 SA. Исследуемые поверхности образцов были обработаны на шлифовально-полировальном станке 3E88I. Для определения микроструктуры металла, подготовленные шлифы были подвергнуты травлению в 4%-ном спиртовом растворе азотной кислоты. Исследования микроструктуры металла были проведены на оптическом микроскопе МИМ-8М при увеличениях 100–300 крат. Измерения твердости проводились в соответствии с ГОСТ 9013–59 на универсальном твердомере HBRV-187.5. В качестве индентора был использован алмазный конус, показания считывали по шкале С. Расстояния между отпечатками, полученными после измерения твердости, были определены с помощью цифрового микроскопа Levenhuk DTX 90. Среднее расстояние между отпечатками составило 2 мм, расстояние между полученными дорожками отпечатков – 5 мм.

На рис. 1 представлена схема расположения исследуемых поверхностей и мест нанесения отпечатков при измерении твердости. По длине сварного соединения измерения твердости были произведены на поверхности катания рельса (по- верхность А) и на глубине 20 мм от поверхности катания рельса (поверхность Б). В поперечном профиле головки рельса твердость была измерена в зоне термического влияния на расстоянии 20 мм от границы сплавления (поверхность В) и в середине сварного шва (поверхность Г).

Результаты исследований

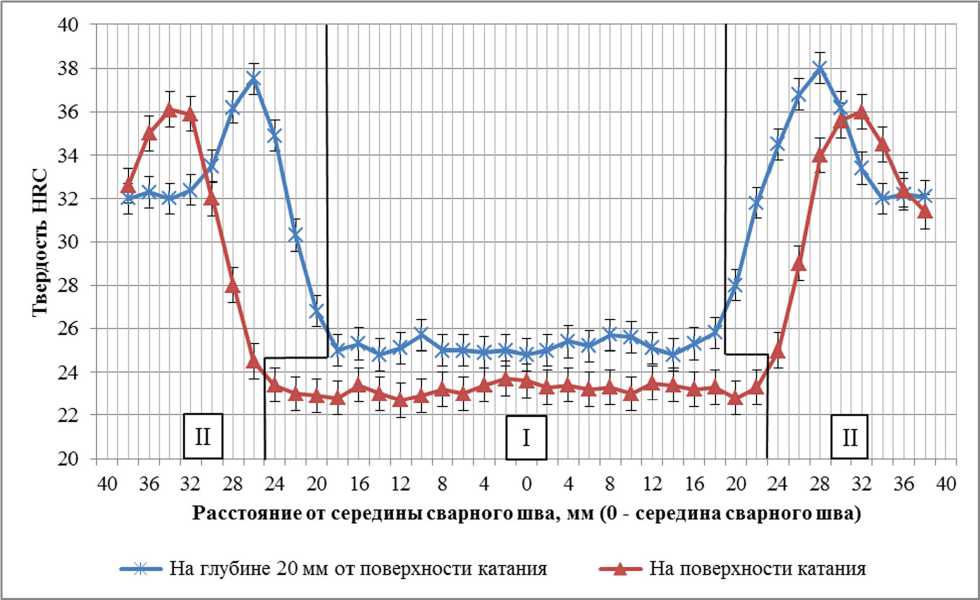

На рис. 2 представлены графики изменения твердости по длине сварного соединения (поверхность А и Б). Графики разделены на зону сварного шва и зону термического влияния. Ширина сварного шва составила порядка 50 мм на поверхности катания рельса и порядка 40 мм на глубине 20 мм от неё. Границы перехода от зоны сварного шва к зоне термического влияния определены с помощью микроскопа после травления исследуемой поверхности.

Твердость металла в зоне сварного шва поверхности катания рельса (поверхность А) составила 22–24 HRC. В зоне термического влияния твердость выше, и изменяется в относительно широком диапазоне от 25 до 36 HRC. Максимальные значения твердости порядка 36–38 HRC наблюдается в зоне термического влияния на расстоянии 6–8 мм от границы сплавления. На расстоянии 12–18 мм от границы сплавления значения твердости изменяются незначительно и составляют порядка 31–32 HRC. На глубине 20 мм от поверхности катания (поверхность Б) изменение твердости по длине сварного соединения аналогично, значения твердости в зоне сварного шва и в зоне термического влияния выше на 1–2 HRC. В зоне термического влияния значения твердости изменяются в широком диапазоне и распределены неравномерно по длине рельса.

Металловедение и термическая обработка

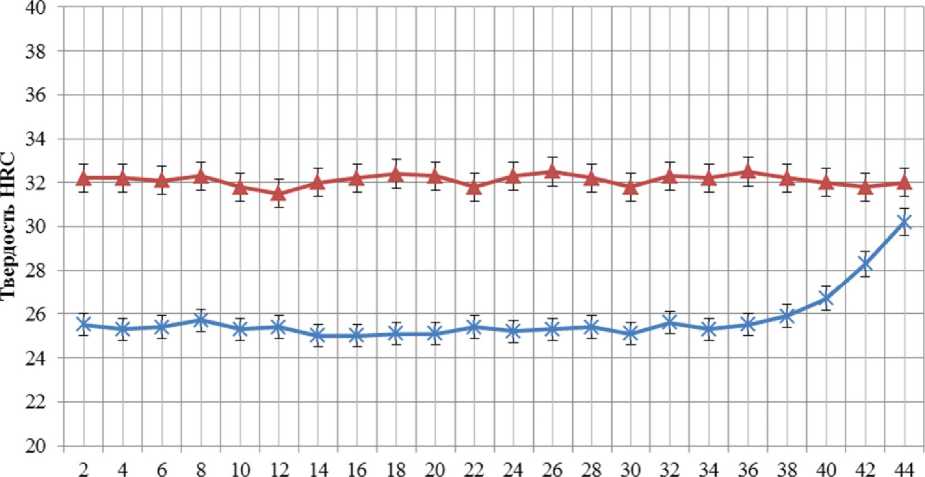

На рис. 3 представлены графики изменения твердости по глубине головки рельса (поверхность В и Г). В зоне термического влияния твердость металла рельса от поверхности катания до 44 мм по глубине головки рельса изменяется в небольшом пределе и составляет порядка 32–33 HRC. Твердость металла сварного шва (поверхность Г) до 38 мм по глубине от поверхности катания лежит в пределе от 25 до 26 HRC. На глубине от 38 до 44 мм твердость постепенно возрастает до 30 HRC. Повышение твердости вероятно связано с более высокой скоростью охлаждения залитого металла, поскольку в этой области происходит уменьшение сечение рельса: головка рельса переходит в зону шейки.

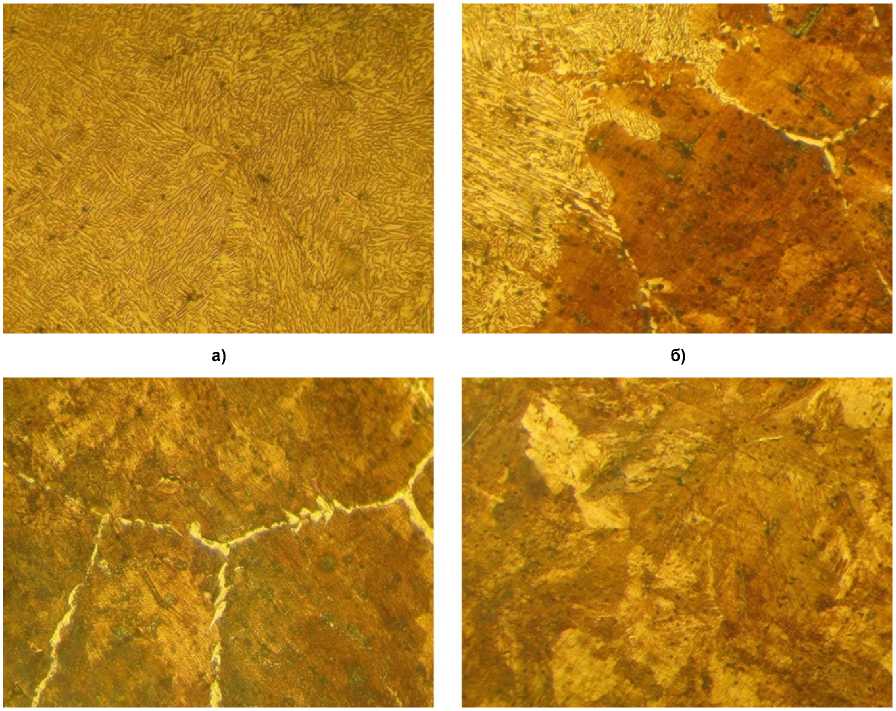

В результате металлографического анализа установлено, что металл в области алюминотермитного сварного соединения имеет несколько различных структур (рис. 4). В зоне сварного шва микроструктура металла формируется в процессе затвердевания залитого металла. Поэтому металл в данной зоне имеет литую структуру игольчатого

Рис. 2. Твердость металла поверхностей А и Б: I – Зона сварного шва, II – Зона термического влияния

Расстояние от поверхности катания, мм

—-— Сварной шов ^— Зона термического влияния

Рис. 3. Твердость металла поверхностей В и Г

в)

г)

Рис. 4. Микроструктура металла головки рельса в области алюминотермитного сварного соединения, х 300: а – зона сварного шва; б – зона границы сплавления; в – зона термического влияния (6–8 мм от границы сплавления); г – зона термического влияния (14–18 мм от границы сплавления)

малоуглеродистого сорбита с ферритом по междендритным прослойкам (рис. 4, а). В зоне сплавления металла сварного шва с металлом рельса (рис. 4, б) видна ярко выраженная неровная граница сплавления. Металл рельса (рис. 4, в) имеет крупнозернистую структуру, что свидетельствует о том, что этот участок, прилегающий к зоне сварки, был перегрет и крупные зерна аустенита привели к образованию пластинчатого перлита с ферритной сеткой. Для крупнозернистой структуры характерны пониженная пластичность и ударная вязкость. Пониженная ударная вязкость отрицательно влияет на устойчивость металла к хрупким разрушениям [8, 9]. На этом же участке наблюдается повышение твердости. На расстоянии 14–18 мм от границы сплавления металл рельса (рис. 4, г) представляет собой структуру перлита.

Повышение механических и эксплуатационных характеристик алюминотермитных сварных соединений рельсов может быть достигнуто за счет применения термической обработки (нормализации) и модифицированием литейного компонента. Известно, что в результате проведения нормализации получается мелкозернистая структура повышенной вязкости [9]. В настоящее время в Сибирском государственном университете путей сообщения проводятся работы, направленные на изучение влияния нормализации на свойства алюминотермитных сварных соединений рельсов.

Выводы

-

1. Смятие металла головки рельса и образование седловин в зоне сварного шва алюминотермитных сварных стыков вероятно связано с пониженной на 7–8 HRC твердостью металла шва относительно твердости рельса, имеющего игольчатую структуру, значительно отличающуюся от феррито-цементитной структуры термоупрочненного рельса.

-

2. В процессе сварки рельсы были подвергнуты термическому воздействию, в результате которого около границы сплавления образовался участок с крупнозернистой структурой и повышенной твердостью металла, для которого характерна пониженная пластичность и ударная вязкость. Снижение пластичности и ударной вязкости повышает вероятность зарождения трещин и возникновения хрупких разрушений на данном участке.

-

3. Значения твердости в области алюминотермитных сварных соединений изменяются в широком диапазоне от 23 до 38 HRC и распределены неравномерно по длине сварного соединения. В процессе эксплуатации интенсивность износа металла с разной твердостью может отличаться, в результате чего возможно возникновение волнообразного износа в зоне рельсового стыка.

Металловедение и термическая обработка

Список литературы Исследование структуры и механических свойств алюминотермитных сварных соединений рельсов

- Шур, Е.А. Повреждения рельсов/Е.А. Шур. -М.: Интекст, 2012. -192 с.

- Гудков, А.В. Особенности сварки современных рельсов/А.В. Гудков, А.И. Николин//Путь и путевое хозяйство: науч.-популяр. произв.-техн. журн. -2005.-№ 2. -С. 9 -13.

- Пасько, С.В. Алюмотермитная сварка рельсов методом промежуточного литья по технологии фирмы «СНАГА»: учеб. пособие/С.В. Пасько, Л.Б. Тихомирова, О.В. Болотова. -Новосибирск: Изд-во СГУПСа, 2010. -99 с.

- Алехин, А.Л. Параметры твердости стыков, сваренных алюминотермитной сваркой/А.Л. Алехин//Известия Петербургского университета путей сообщения. -2010. -№ 2 -С. 51-56.

- Способы повышения качества алюминотермитных сварных соединений рельсов/Д.С. Насонов, А.В. Гудков, А.И. Борц, А.И. Николин//Развитие железнодорожного транспорта в условиях реформирования: сб. ст. ученых и аспирантов. -М., 2006. -С. 189-194.

- Блажко, Л.С. Обеспечение надежной работы сварных стыков алюминотермитной сварки/Л.С. Блажко, Е.В. Ермолаев//Ресурсосберегающие технологии в транспортном строительстве и путевом хозяйстве железных дорог: сб. науч. тр. по материалам междунар. науч.-практ. интернет-конф. -М., 2006. -С. 9-12.

- ТУ 0921-127-01124323-2005. Сварка рельсов алюминотермитным методом промежуточного литья. Технические условия. Введ. 01.04. 2005. -М.: ФГУП ВНИИЖТ, 2005. -16 с.

- Брандон, Д. Микроструктура материалов. Методы исследования и контроля: учеб. пособие для вузов по направлению «Приклад. математика и физика»/Д. Брандон, У. Каплан; пер. с англ. под ред. С.Л. Баженова с доп. О.В. Егоровой. -М.: Техносфера, 2004. -384 с.

- Лахтин, Ю. М. Материаловедение: учеб. для вузов/Ю.М. Лахтин, В.П. Леонтьева. -М.: Альянс, 2009. -527 с.