Исследование структуры и механических свойств образцов, полученных методом селективного лазерного сплавления из металлического порошка жаропрочного сплава ВЖ-159 (ХН58МБЮ)

Автор: Кяримов Р.Р., Смелов В.Г., Алексеев В.П.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4 т.25, 2023 года.

Бесплатный доступ

В данной работе представлены результаты определения оптимальных параметров селективного лазерного сплавления (СЛС) металлического порошка жаропрочного сплава ВЖ-159 (ХН58МБЮ). Опытным путем и с применением математических методов планирования и анализа экспериментов по определению влияния технологических параметров сплавления на предел прочности материала, установлены рациональные режимы СЛС, а именно, мощность лазерного излучения, шаг сканирования, скорость сканирования. Мощность лазерного излучения P ( X1 ) и скорость сканирования v ( X2 ) были выбраны в качестве основных варьируемых параметров полнофакорного плана эксперимента, а предел прочности σ В, МПа ( Y ), был представлен в качестве зависимой переменной от выбранных факторов. Были определены механические свойства образцов, изготовленные СЛС, зависящие также от объемной плотности энергии, равной отношением лазерной мощности к произведению скорости, шага сканирования и толщины слоя. При проведении эксперимента удалось получить приемлемый показатель качества - механические свойства, для определенного диапазона технологических параметров СЛС. Проведено исследование микроструктуры материала сплавленных образцов жаропрочного сплава ВЖ-159 (ХН58МБЮ), проведены химический и гранулометрический анализ исходного порошка.

Селективное лазерное сплавление, аддитивное производство, план эксперимента, вж159, химический состав, предел прочности

Короткий адрес: https://sciup.org/148327956

IDR: 148327956 | УДК: 621.792.3 | DOI: 10.37313/1990-5378-2023-25-4-36-46

Текст научной статьи Исследование структуры и механических свойств образцов, полученных методом селективного лазерного сплавления из металлического порошка жаропрочного сплава ВЖ-159 (ХН58МБЮ)

На сегодняшний день аддитивное производство (АП) стало широко использоваться для авиационной промышленности. Это направление признано приоритетным в области развития материалов и технологий во всем мире [1,2]. Технологии аддитивного производства создают трехмерные физические объекты из цифровой информации с помощью специальной техники нанесения металла на предыдущий слой [3-7]. АП определяется как «процесс соединения материалов для изготовления деталей из данных 3D-модели, обычно слой за слоем, в отличие от методологий субтрактив-

ного производства и формообразующего производства» по стандартам ASTM и ISO [6]. Технология АП металлопорошковых композиций содержит несколько параметров обработки (переменных), что затрудняет их соотношение с желаемыми свойствами и характеристиками качества при их оптимизации. Каждый процесс аддитивного производства имеет свой собственный набор технологических параметров, которые в сочетании со свойствами материала и условиями окружающей среды влияют на качество изготовленных деталей. Способность AП изготавливать конструкции произвольной формы делает его очень подходящим для аэрокосмической промышленности. Среди различных аддитивных технологий селективное лазерное сплавление (СЛС) обеспечивает высочайшую точность при формировании деталей желаемой формы. Основные параметры, которые обычно варьируются, включают толщину слоя (t), скорость сканирования (v), мощность лазера (P) и шаг штри- ховки (h) [8]. Корреляции между параметрами обработки СЛС и различными свойствами изготовленных деталей, такими как поведение при растяжении [9], качество поверхности [10], механические характеристики [11] и усталостные свойства [12], были предметом различных исследований. В литературе можно найти многочисленные исследования по применению методов планирования экспериментов (например, полнофакторный полуфакторный план, центральный составной план и т.д.) и дисперсионного анализа для определения параметров и комбинаций параметров, которые влияют на типы свойств ответственных деталей. Полный факторный метод состоит из равного количества повторов для всех возможных комбинаций уровней (значений) каждого из параметров обработки. Преимущество этого метода в том, что он обеспечивает точную реакцию на эффекты параметров и все комбинации их взаимодействий [13]. Целью проведенных исследований явилось определение оптимальных режимов селективного лазерного сплавления для получения образцов из металлического порошка жаропрочного сплава ВЖ-159 (ХН58МБЮ), и исследование механических и определение прочностных свойств образцов полученных СЛС.

1. МЕТОДИКА ИССЛЕДОВАНИЯ И ОБОРУДОВАНИЕ

Для определения оптимальных режимов СЛС материала ВЖ-159 (ХН58МБЮ) проведен химический анализ металлопорошковой композиции на растровом электронном микроскопе TESCAN VEGA LMH с катодом LaB6 (РЭМ) и системой рентгеновского энергодисперсионного микроанализа (Oxford Instruments Advanced AZtec Energy). Изготовление образцов производилось на аддитивной установке SLM 280HL производства компании SLM Solutions. Исследование механических свойств образцов производились на установке ИР 5113-100-11. Металлографические исследования проводились на оптическом металлографическом микроскопе Метам ЛВ-32 со встроенной телевизионной камерой. Подготовка шлифов осуществлялась абразивным методом в 3 перехода с использование шлифовально-полировального станка Metkon GRIPO 1V.

Для формирования плана эксперимента был использован полный факторный эксперимент [14], позволяющий получить математическую модель исследуемого объекта в виде уравнения множественной регрессии:

n nn

Y = b о + E bx + E E b k xx , (1)

i = 0 i = 1 k = i + 1

где b0 – свободный член;

bi , bik , bik – коэффициенты уравнения множественной регрессии;

xi , xk – значения факторов эксперимента.

Оценка точности эксперимента при каждом сочетании факторов проводится с выполнением нескольких экспериментов, в результате получая несколько значений Yi исследуемого параметра, для которых находится среднее значение:

K

_ E Y

Y = ——, (2)

K

где K – количество повторных экспериментов.

В случае если дисперсия выходного параметра Yi однородна в каждой точке факторного пространства, то опыт считается воспроизводимым. Для этого в каждой серии параллельных

опытов вычисляется оценка дисперсии:

2 S Y i

K 2

E Y - Y t ) i = 1

K - 1

Проверка однородности рядов построчных дисперсий проводится при помощи расчета величины критерия Кохрена, по следующей формуле:

G

ðàñ÷

S

max

K

EsY

i = 1

Полученное значение критерия Кохрена сравнивают со значением G – критерия взятого из таблицы критических значений в зависимости от уровня значимости a , числа степеней свободы f = K-1 и числа опытов N. Если G расч< G табл гипотеза об однородности дисперсий при-

нимается, в противном случае – отвергается, и тогда эксперимент необходимо повторить, изменив условия его проведения (набор факторов,

интервал их варьирования, точность измерительных приборов и др.). Дисперсия всего опыта

определяется по формуле [14]:

S

y

N

E sYi i=1

N

Чтобы связать значения факторов в кодированном масштабе с их значениями в натуральном масштабе проводиться кодирование значений факторов. Для этого находятся координаты центра плана по следующей формуле:

X 0 i max

+ Xi min

Интервалы варьирования вычисляют по следующей формуле:

A X i =

X. +X. -i max i min

Оценки коэффициентов уравнения регрессии рассчитываются по методу наименьших квадратов. Используя предварительное проделанное кодирование переменных, расчет коэффициентов регрессии превращается в простую арифметическую задачу ( N – число опытов):

2. МАТЕРИАЛЫИ ПЛАН ЭКСПЕРИМЕНТА

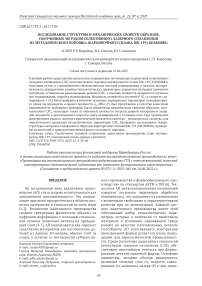

Всего было исследовано 27 плоских образцов размерами 2 мм х 15 мм х 70 мм, изготовленных

i N b0 = N ^^ X0 Yj;

методом селективного лазерного сплавления (СЛС), на установке Selective Laser Melting System 280 HL (SLM Solutions GmbH, Любек, Германия) из порошка ВЖ-159 (ХН58МБЮ) на 9 режимах (по три образца на каждый режим) (рис. 1).

N bi =—Ух^,;

1 N ^- = 1 i j

N b2 =—УХ/Y;

2 N j 1 i j

N b2 = N ^^ XXkYj;

Далее определяется расчетное значение отклика с помощью полученного уравнения регрессии (1) и вычисленных коэффициентов. Все значения Xi в данном уравнении представлены в кодовом масштабе, поэтому их необходимо использовать с учетом знаков из матрицы планирования. В случае равномерного дублирования опытов, для проверки гипотезы об адекватности математической модели рассчитывается дисперсия неадекватности:

S2

° неад

У ft

^^ X i расч

^^^^^^^е

f 2

Рис. 1. Образцы из жаропрочного сплава ВЖ-159 (ХН58МБЮ) (а) и установка селективного лазерного плавления SLM 280 HL (б)

где f2 – число степеней свободы определяется по формуле:

f 2 = N - L ,

где L – число значимых коэффициентов исследуемого уравнения регрессии, включая b0

Гипотезу об адекватности модели (1) проверяют по F – критерию Фишера:

V2 77 расч н>аеад F f : f. = s 2 ’

где f1 – число опытов.

В зависимости от уровня значимости a выбирают табличное значение F – критерия. Гипотеза об адекватности не отвергается при заданном значении уровня значимости, если выполняется условие: F расч< F табл [14].

Декодировав уравнение регрессии, выводится следующее соотношение:

Y = b 0 + b ,

f X1

x0 )

I A X ,

V

+ b 2

f X2

X0 )

I A X 2 J

+

+ b 12

f X ,- X °

I A X 1

X 2

X2 )

A X i J

■

Химический состав порошка приведен в табл. 1. Использовался план 32 в полно-факторном эксперименте (два фактора варьировались на трех уровнях) Два параметра в ходе эксперимента изменялись: скорость сканирования (v) и мощность лазера ( P ) на трех уровнях изменения, а толщина слоя ( t ) и шаг сканирования ( h ) лазера на одном уровне. Эти технологические параметры являлись ключевыми параметрами, влияющими на качественные характеристики. Значения технологических режимов СЛС приведены в табл. 2.

Мощность лазерного излучения P ( X1 ) и скорость сканирования v ( X2 ) были выбраны в качестве варьируемых параметров. Изготовление образцов осуществлялось при толщине слоя 0,05 мм. Предел прочности о В, МПа ( Y), представлен в качестве зависимой переменной. В табл. 4 представлена в кодовом и натуральном масштабах матрица полнофакторного эксперимента, а также результаты определения предела прочности образцов во всех, трижды повторенных 9

Таблица 1. Химический состав хромо-никелевого сплава ВЖ-159 (ХН58МБЮ) в процентном соотношении %

|

Ni |

Cr |

Al |

Mo |

Si |

Mn |

Fe |

P |

S |

C |

Nb |

N |

0 |

|

59,68 |

26,7 |

1,52 |

7,2 |

0,75 |

0,22 |

0,76 |

0,004 |

0,004 |

0,056 |

2,9 |

0,19 |

0,013 |

Таблица 2. Технологические режимы СЛС

|

№ образца |

Мощность P , Вт |

Скорость сканирования v , мм/с |

Шаг сканирования h , мм |

Толщина слоя t, мм |

Плотность энергии E , Дж/мм 3 |

|

1-1 |

250 |

600 |

0,12 |

0,05 |

69,4 |

|

1-2 |

|||||

|

1-3 |

|||||

|

2-1 |

700 |

59,5 |

|||

|

2-2 |

|||||

|

2-3 |

|||||

|

3-1 |

800 |

52,08 |

|||

|

3-2 |

|||||

|

3-3 |

|||||

|

4-1 |

300 |

600 |

83,3 |

||

|

4-2 |

|||||

|

4-3 |

|||||

|

5-1 |

700 |

71,4 |

|||

|

5-2 |

|||||

|

5-3 |

|||||

|

6-1 |

800 |

62,5 |

|||

|

6-2 |

|||||

|

6-2 |

|||||

|

7-1 |

350 |

600 |

97,2 |

||

|

7-2 |

|||||

|

7-3 |

|||||

|

8-1 |

700 |

83,3 |

|||

|

8-2 |

|||||

|

8-3 |

|||||

|

9-1 |

800 |

72,92 |

|||

|

9-2 |

|||||

|

9-3 |

Таблица 3. Матрица планирования и результаты эксперимента

|

№ опыта |

Кодовый масштаб |

Натуральный масштаб |

Параллельные опыты |

|

||||

|

X 1 |

X 2 |

P , Вт |

V , мм/с |

Y 1 |

Y 2 |

Y 3 |

||

|

1 |

-1 |

-1 |

250 |

600 |

1186,6 |

1213,1 |

1194,5 |

1198,1 |

|

2 |

-1 |

0 |

250 |

700 |

1184,6 |

1105,2 |

1254,3 |

1181,4 |

|

3 |

-1 |

1 |

250 |

800 |

1193,5 |

1193,5 |

1197,4 |

1194,8 |

|

4 |

0 |

-1 |

300 |

600 |

1191,5 |

1166,9 |

1176,8 |

1178,4 |

|

5 |

0 |

0 |

300 |

700 |

1143,5 |

1156,2 |

1143,5 |

1147,7 |

|

6 |

0 |

1 |

300 |

800 |

1152,3 |

1152,3 |

1165,1 |

1156,6 |

|

7 |

1 |

-1 |

350 |

600 |

1144,4 |

1118,9 |

1139,5 |

1134,3 |

|

8 |

1 |

0 |

350 |

700 |

1100,3 |

1103,3 |

1085,6 |

1096,4 |

|

9 |

1 |

1 |

350 |

800 |

1040,5 |

1051,3 |

1078,7 |

1056,8 |

Таблица 4. Оценка дисперсии для каждой серии параллельных опытов

При помощи расчета величины критерия Кохрена, была проведена проверка однородности рядов построчных дисперсий, по формуле (4) G расч = 0,350. Сравнение полученного значения Кохрена проводилось со значением G - критерия взятом из таблицы [14], поскольку G расч< G та6л, гипотеза однородности дисперсии не отвергается. Дисперсия всего опыта была определена по формуле (5) S 2y = 741,99.

Коэффициенты уравнения регрессии рассчитаны по формулам 8,9,10,11:

b0 = (1198,1+1181,4+ 1194,8+1178,4+1147,7+ + 1156,6+1134,4+1096,4+1056,8) / 9 = 1149,4. (16)

b i =

- 1198,1 - 1194,8 + 1134,4 + 1056,8

= 22,42; (17)

b 2 =

- 1198,1 + 1194,8 - 1134,4 + 1056,8

8,98;

b 12 = 9 = ^ (19)

Подставляя значения коэффициентов в уравнение 15 получено уравнение регрессии:

(х -х° 1 (х -х° 1

ов = 1149,4 + 22,24, 1 Х1 Х1 I + 8,98 , Х Х I +

В , \ А Х 1 ) , ( АХ 2 )

+ 8,24 ( Х Х 1( Х Х

I АХ 1 )( АХ 2

Далее при помощи полученного уравнения регрессии были рассчитаны значения отклика. По формуле (21) были определены коэффициенты вариации, отношение стандартного отклонения σ к среднему μ:

σ cv = σ . (21) µ

Экспериментальные и расчетные значение коэффициентов вариации cv предела прочности σ В представлены в табл. 5. Наименьшее отклонение значений предела прочности выявлено у режима № 4, наибольшее у режима №9.

Дисперсия неадекватности рассчитывалась по формуле (12): S2 неад = 3052,5. Значение критерия Фишера рассчитывалось по формуле (14): F расч = 0,24. Табличное значение F – критерия F табл = 0,307. Поскольку F расч< F табл, гипотеза об адекватности модели не отвергается.

Таблица 5. Сопоставление экспериментальных и расчетных данных

|

№ опыта |

с в эксп. |

о в расч. |

^ а в |

^ ов2 |

C v |

отклонение в % |

|

1 |

1198,1 |

1126,2 |

71,9 |

5164,82 |

0,062 |

6,2 |

|

2 |

1181,4 |

1144,2 |

37,2 |

1384,67 |

0,032 |

3,2 |

|

3 |

1194,8 |

1127,7 |

67,1 |

4502,41 |

0,058 |

5,8 |

|

4 |

1178,4 |

1171,1 |

7,3 |

53,6149 |

0,0062 |

0,6 |

|

5 |

1147,7 |

1189,03 |

41,3 |

1708,44 |

0,035 |

3,5 |

|

6 |

1156,6 |

1189,03 |

32,4 |

1051,92 |

0,028 |

2,8 |

|

7 |

1134,3 |

1154,6 |

20,3 |

411,639 |

0,018 |

1,8 |

|

8 |

1096,4 |

1189,03 |

92,6 |

8580,93 |

0,081 |

8,1 |

|

9 |

1056,8 |

1189,03 |

132,2 |

17485,7 |

0,12 |

11,8 |

-

3. МЕТАЛЛУРГИЧЕСКИЕ ИССЛЕДОВАНИЯ И МИКРОАНАЛИЗ СТРУКТУРЫ

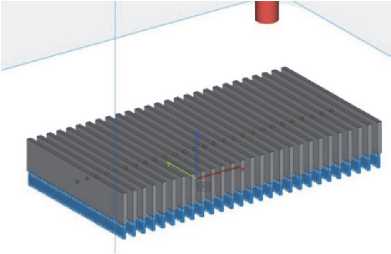

Механические свойства изготовленных образцов определялись в поперечном направлении относительно роста при селективном лазерном сплавлении. Испытания проводились при 200C на установке ИР 5113-100-11 в соответствии с ГОСТ 11701-84 на стандартных образцах длинной 48 мм, шириной рабочей части 3 мм и толщиной 2 мм, с незначительно заполированной поверхностью образцов. Результаты испытаний, а также вид и размеры дефектов, обнаруженных в материале образцов, приведены в табл. 6. Внешний вид образца представлен на рис. 2.

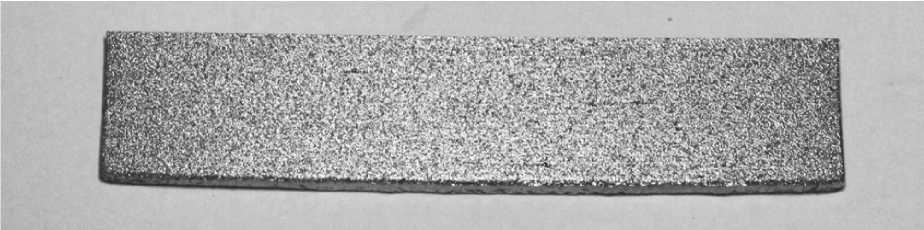

В изломах образцов всех вариантов присутствовали мелкие дефекты типа пор, в образцах режимов № 6-9 зафиксированы и небольшие непроплавы (рис. 3). Максимальный стабильный уровень свойств получен на образцах № 1. С увеличением мощности лазерного излучения при СЛС наблюдалось снижение прочностных характеристик. Существенного влияния скорости сканирования при СЛС на предел прочности образцов не выявлено.

Существенный разброс значений предела текучести в пределах одного режима СЛС был замечен на образцах, изготовленных по режимам № 2, 3, 4, 6, 7, например, на образцах режима № 2 – от 651,2 МПа до 1088,5 МПа. Наименьший уровень относительного удлинения зафиксирован на образцах режима № 2 ( δ ср ~ 13,9%), максимальный уровень был замечен на образцах режима № 7 ( δ ср ~ 19,8%), на образцах остальных режимов относительное удлинение составило δ ср ~ 16…17%.

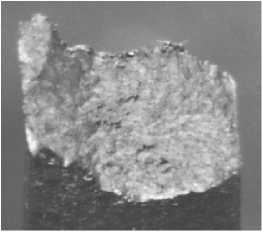

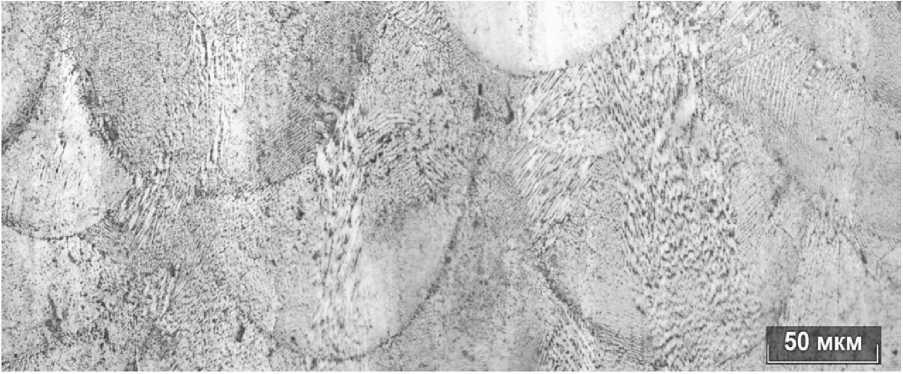

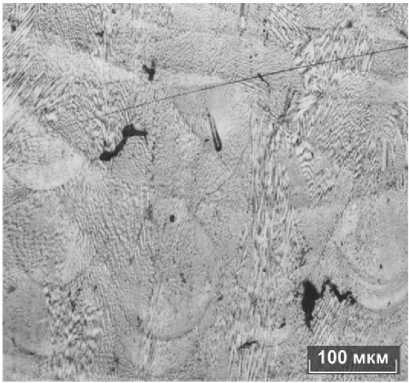

Микроанализ структуры образцов проводился на инвертированном микроскопе Axio Vert.A1 на шлифах, изготовленных вдоль направления роста при СЛС по всей ширине образцов на расстоянии примерно 10…15 мм от торца. Травление шлифов осуществлялось электролитическим способом при комнатной температуре в течение 7…10 секунд в электролите. При микроанализе выявлена разная морфология трековой структуры материала образцов. У образцов режимов № 1…4 структура материала была однородной, представляла собой «рыбью чешую», в материале образцов режима № 5 на локальных участках обнаружены удлиненные

Рис. 2. Внешний вид образца изготовленного СЛС

a

б

в

г

д

е

Рис. 3. Изломы образцов после испытаний: а – образец № 1-2; б – образец № 2-1; в – образец № 2-2; г – образец № 2-3; д – образец № 3-1; е – образец № 4-1

Таблица 6. Результаты механических испытаний образцов изготовленных СЛС

-

4. ВЫВОДЫ

При исследовании металлического порошка жаропрочного сплава ВЖ-159 (ХН58МБЮ) установлено, что материал обладает правильной сферической формой с небольшим коли- чеством дефектных гранул. В качестве характерных дефектов порошка можно выделить сателлиты и незначительное количество слипшихся частиц – конгломератов, средний размер которых составляет 60 мкм. Микроанализ выявил разную морфологию трековой структуры материала образцов. Структура материала образцов режимов № 1…4 однородна и обладала формой «рыбья чешуя», у образцов режима № 5 на локальных участках обнаружены удлиненные зерна, на образцах режимов № 6 и 7 замечено чередование зон с разной шириной

a

б

в

г

д

е

ж

Рис. 4. Микроструктура и дефекты, обнаруженные в материале образцов:

а – образец № 1-2, увеличение Х 100; б – образец № 3-3, увеличение Х 500; в – образец № 5-3, увеличение Х 200; г – образец № 6-1, увеличение Х 200; д – образец № 6-2, увеличение Х 200; е – образец № 8-2, увеличение Х 500;

ж – образец № 8-3, увеличение Х 200

треков. Образцы режимов сплавления № 8 и 9 обладали практически однородной структурой материала с широкими вытянутыми треками, в локальных участках присутствовали более округлые узкие треки.

Максимальный и стабильный уровень механических свойств получен на образцах режима № 1. С увеличением мощности лазерного излучения при СЛС наблюдалось снижение прочностных характеристик. Существенного влияния скорости сканирования при СЛС на предел прочности образцов не выявлено. В материале образцов всех вариантов присутствовали единичные поры диаметром до 0,070 мм.

Примененный метод полного факторного эксперимента по определению технологических параметров СЛС для материала ВЖ-159

(ХН58МБЮ) позволил подобрать оптимальные режимы сплавления. Экспериментальные и расчетные значение коэффициентов вариации предела прочности cv , выявили наименьшее отклонение у режима № 4, наибольшее у режима № 9. Приемлемые параметры СЛС можно считать следующие значения: мощность лазера P = 300 Вт, скорость сканирования v = 600 мм/с шаг сканирования h = 0,12 мм, при объемной плотности энергии сплавления E = 83,3 Дж/мм3. Однако оптимальными значениями СЛС являются: мощность лазера P = 250 Вт, шаг сканирования h = 0,12 мм, скорость сканирования v = 600 мм/с, при объемной плотности энергии сплавления E = 69,44 Дж/мм3, которые согласно данным табл. 6 обеспечивают наилучшие механические свойства и качественную микроструктуру образцов.

Список литературы Исследование структуры и механических свойств образцов, полученных методом селективного лазерного сплавления из металлического порошка жаропрочного сплава ВЖ-159 (ХН58МБЮ)

- Каблов, Е.Н. Авиационное материаловедение в XXI веке. Перспективы и задачи / Е.Н. Каблов // Авиационные материалы. Избранные труды ВИАМ 1932–2002. М.: МИСИС-ВИАМ, 2002. – C. 23-47.

- Каблов, Е.Н. Тенденции и ориентиры инновационного развития России / Е.Н. Каблов. – М.: ВИАМ, 2015. – 557 с.

- J.C. Najmon, S. Raeisi, A. Tovar, 2 – Review of additive manufacturing technologies and applications in the aerospace industry. In Additive Manufacturing for the Aerospace Industry, F. Froes, R. Boyer, Eds., Elsevier: Amsterdam, The Netherlands, 2019, pp. 7–31. Available online: https://www.sciencedirectcom/science/article/pii/B9780128140628000029 (accessed on 10 September 2022).

- J. Vora, H. Parmar, R. Chaudhari, S. Khanna, M. Doshi, V. Patel, Experimental investigations on mechanical properties of multi-layered structure fabricated by GMAW-based WAAM of SS316L. J. Mater. Res. Technol. 2022, 20, 2748–2757. Available online: https://www.sciencedirect.com/science/article/pii/S2238785422013072 (accessed on 10 September 2022).

- Z. Chen, Understanding of the Modeling Method in Additive Manufacturing. IOP Conf. Ser. Mater. Sci. Eng. 2020, 711, 012017.

- International Organization for Standardization. Additive manufacturing – General principles – Terminology. ISO/ASTM 52900. 2018. Available online: https://www.iso.org/obp/ui/#iso:std:isoastm: 52900:dis:ed-2:v1: en (accessed on 10 September 2022).

- Wang, D.; Liu, L.; Deng, G.; Deng, C.; Bai, Y.; Yang, Y.; Wu, W.; Chen, J.; Liu, Y.; Wang, Y.; et al. Recent progress on additive manufacturing of multimaterial structures with laser powder bed fusion. Virtual Phys. Prototyp. 2022, 17, 329–365.

- Yap, C.Y.; Chua, C.K.; Dong, Z.L.; Liu, Z.H.; Zhang, D.Q.; Loh, L.E.; Sing, S.L. Review of selective laser melting: Materials and applications. Appl. Phys. Rev. 2015, 2, 041101.

- Qiu, C.; Al Kindi, M.; Aladawi, A.S.; Al Hatmi, I. A Comprehensive Study on Microstructure and Tensile Behavior of a Selectively Laser Melted Stainless Steel. Sci. Rep. 2018, 8, 1–16.

- Charles, A.; Elkaseer, A.; Thijs, L.; Hagenmeyer, V.; Scholz, S.G. Effect of Process Parameters on the Generated Surface Roughness of Down-Facing Surfaces in Selective Laser Melting. Appl. Sci. 2019, 9, 1256.

- Perevoshchikova, N.; Rigaud, J.; Sha, Y.; Heilmaier, M.; Finnin, B.; Labelle, E.;Wu, X. Optimisation of Selective Laser Melting Parameters for the Ni-Based Superalloy IN-738 LC Using Doehlert’s Design. Rapid Prototyp. J. 2017, 23, 881–892.

- Zhou, Y.; Abbara, E.; Jiang, D.; Azizi, A.; Poliks, M.D.; Ning, F. High-cycle fatigue properties of curvedsurface AlSi10Mg parts fabricated by powder bed fusion additive manufacturing. Rapid Prototyp. J. 2022, 28, 7.

- Giri, N.C.; Das, M.N. Design and Analysis of Experiments; Wiley: New Delhi, India, 1986.

- Агаповичев, А.В. Применение современных математических методов планирования и анализа экспериментов при решении задач оптимизации режимов СЛС: методические указания / А.В. Агаповичев, В.Г. Смелов, А.В. Сотов. – Самара: Самарский университет, 2016. – 26 с.