Исследование структуры сварных швов, сформированных лазерной сваркой жаропрочного сплава ХН68ВМТЮК-ВД (ЭП693-ЭД) при производстве деталей и узлов ГТД

Автор: Баранов Дмитрий Александрович, Климов Вадим Геннадьевич, Паркин Анатолий Алексеевич, Жаткин Сергей Сергеевич, Попов Александр Сергеевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-2 т.18, 2016 года.

Бесплатный доступ

Рассматривается процесс лазерной сварки различных типов сварного соединения жаропрочного сплава ХН68ВМТЮК-ВД (ЭП693-ЭД) на хромоникелевой основе, используемого в производстве газотурбинных двигателей. По результатам электронной микроскопии проведен анализ структуры, формирования и кристаллизации сварного шва в процессе сварки СО2-лазером.

Лазерная сварка, жаропрочный сплав, электронная микроскопия, сварной шов, кристаллизация, сварочная ванна

Короткий адрес: https://sciup.org/148204353

IDR: 148204353 | УДК: 621.791.725;621.431.75;

Текст научной статьи Исследование структуры сварных швов, сформированных лазерной сваркой жаропрочного сплава ХН68ВМТЮК-ВД (ЭП693-ЭД) при производстве деталей и узлов ГТД

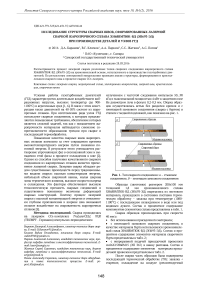

излучением с частотой следования импульсов 50...90 кГц и максимальной мощностью 4 кВт в защитном газе He диаметром луча в фокусе 0,2-0,3 мм. Сборка образцов осуществлялась встык без разделки кромок и с имитацией замкового соединения (сварка с буртом) в стапеле с медной подложкой, как показано на рис. 1.

Рис. 1. Тип сварного соединения: а – стыковое соединение, б – имитация замкового соединения

Образцы (заготовки) размером 200х100 мм толщиной 1,8 мм хромоникелевого сплава ХН68ВМТЮК-ВД (ЭП693-ЭД) вырезались из листового материала, прошедшего в состоянии поставки термическую обработку – закалка при температуре (1080-1100°С) с последующим охлаждением в воде или под водяным душем. Состав и процентное содержание компонентов (элементов) сплава представлены в табл. 1.

Сварка образцов производилась при скорости 40 мм/с:

-

• без использования присадочного материала;

-

• с имитацией замкового сварного соединения, в качестве материала бурта использовался хромоникелевый сплав ХН68ВМТЮК-ВД (ЭП693-ЭД). Состав и процентное содержание элементов материала сварочного бурта представлены в табл. 2;

-

• с непрерывной подачей присадочной проволоки св.06Х15Н60М15 (ЭП 367) в ванну расплава. Состав и процентное содержание элементов материала присадочной проволоки представлены в табл. 2.

После сварки часть образцов была подвержена последующей термической обработке (ТО): закалка + старение, охлаждение на воздухе (рекомендуемый режим термической обработки согласно ПИ 1.4.75.2000 модулем для элементного анализа Oxford instruments

[4]). Электронная микроскопия сварного шва произво- X-Max компании TESCAN (Чехия).

дилась на электронном микроскопе Tescan VEGA3 LM с

Таблица 1. Жаропрочный сплав ХН68ВМТЮК-ВД (ЭП693-ЭД) (ТУ 14-1-1960-2004)

|

C { |

Si { |

Mn |

S { |

P |

Cr |

Ni |

W |

Mo |

Co |

Al |

Ti |

Fe |

B { |

Ce |

|

не более |

17,0 -20,0 |

основа |

5,07,0 |

3,05,0 |

5,08,0 |

1,6 2,3 |

1,11,6 |

не более |

||||||

|

0,10 |

0,50 |

0,40 |

0,15 |

0,015 |

5,0 |

0,05 |

0,05 |

|||||||

Таблица 2. Сварочная проволока св.06Х15Н60М15 (ЭП-367) (ГОСТ 2246-70)

|

C |

Si |

Mn |

Cr |

Ni |

Mo |

S |

P |

Fe |

|

не более |

1,0-2,0 |

14,016,0 |

основа |

14,016,0 |

не более |

|||

|

0,08 |

0,50 |

0,015 |

0,015 |

4,00 |

||||

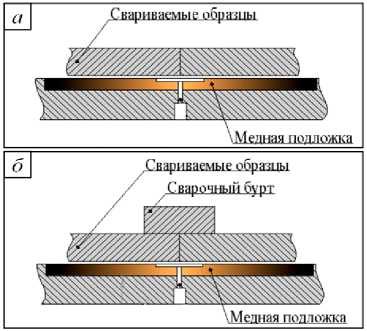

Результаты исследований и их анализ. Вне зависимости от типа сварного соединения СО 2 -лазерная сварка в стапеле с медной подложкой и высокой концентрацией сфокусированного лазерного излучения формирует сварной шов в виде «песочных часов» (рис. 2). При сварке пластин встык без присадочного материала наб-людается образование усадочных каверн сверху шва и вогнутость в его корне. Также возникает смещение пластин в результате деформаций при кристаллизации (рис. 2а). В случае сварки с нало-жением бурта (рис. 1б) происходит несиммет-ричное проплавление бурта: в сварном шве наб-людается несплавление бурта со свариваемой заготовкой и его деформация. При лазерной сварке с присадочной проволокой наблюдается усиление сварного шва на поверхности и в корне шва (рис 2в).

В целом при лазерной сварке с высокой концентрацией сфокусированного лазерного излучения при высоких скоростях формируется структура, характерная для сварки «кинжальным» проплавлением (см. рис. 2а и 2б). Наличие парового канала дает возможность лазерному излучению проникать вглубь свариваемого материала с образованием узкого шва с большим отношением глубины к ширине. За счет кинжального проплавления сварочной ванны паровой канал может достигать канавки между медной подкладкой и свариваемыми заготовками. Таким образом, при высоких скоростях сварки возможными причинами формирования шва характерной формы может являться образование поверхностной плазмы, парового канала и плазмы, возникающей в корне шва [5].

При сварке пластин встык без присадочного материала наблюдается образование усадочных каверн сверху шва и вогнутость в его корне. Также возникает смещение пластин в результате деформаций при кристаллизации (рис. 2а). В случае сварки с наложением бурта (рис. 1б) происходит несимметричное проплавление бурта: в сварном шве наблюдается несп-лавление бурта со свариваемой заготовкой и его деформация. При лазерной сварке с присадочной проволокой наблюдается усиление сварного шва на поверхности и вкорне шва (рис. 2в).

В целом при лазерной сварке с высокой концентрацией сфокусированного лазерного излучения при высоких скоростях формируется структура, характерная для сварки «кинжальным» проплавлением (см. рис. 2 а и 2б ). Наличие парового канала дает возможность лазерному излучению проникать вглубь свариваемого материала с образованием узкого шва с большим отношением глубины к ширине. За счет кинжального проплавления сварочной ванны паровой канал может достигать канавки между медной подкладкой и свариваемыми заготовками. Таким образом, при высоких скоростях сварки возможными причинами формирования шва характерной формы может являться образование поверхностной плазмы, парового канала и плазмы, возникающей в корне шва [5].

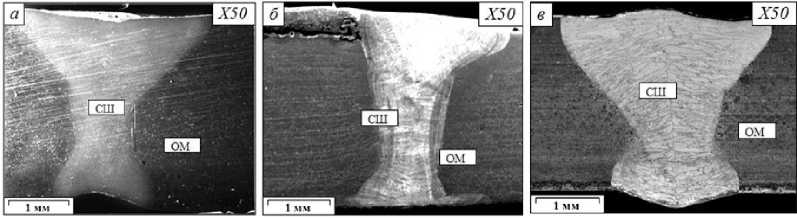

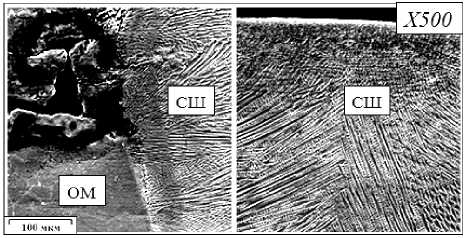

Микроструктура сварного шва стыкового соединения без подачи присадочной проволоки в ванну расплава и замкового соединения представлена на рис. 3. При лазерной сварке без присадочной проволоки: в верхней части сварного шва около границы сплавления наблюдаются участки неравноосной кристаллизации с разной длиной дендритов. Микроструктура в зоне термического влияния крупнозернистая.

Рис. 2. Макроструктура сварного шва: а – без присадочного материала, б – имитация замковое соединение, в – с присадочной проволокой

При сварке с дополнительной пластиной над стыком свариваемых пластин (см. рис. 4) (имитация замкового соединения) формируемая дендритная структура имеет неравноосные участки с разной длиной дендритов, то есть процесс кристаллизации протекал в течение различного времени и, по-видимому, с различной скоростью. В верней части сварного шва, где происходило проплавление дополнительной горизонтально расположенной пластины, наблюдается разнонаправленная дендритная структура различной длины, что может быть связано отводом тепла в поверхностном направлении пластины и дополнительном охлаждением защитным газом. В целом при сварке замкового соединения из-за небольшой зоны проплавления материала верхней пластины на поверхности шва происходит частичное расплавление замка и образование несплавления сварочного бурта с основным металлом (см. рис. 2б).

Рис. 3. Микроструктура верхнего участка сварного шва, полученного лазерной сваркой без присадочной проволоки

Рис. 4. Микроструктура верхнего участка сварного шва, полученного лазерной сваркой с имитацией замкового соединения

Рис. 5. Микроструктура нижнего участка сварного шва, полученного лазерной сваркой без присадочной проволоки

Также при сварке замкового соединения возникает вероятность промаха по стыку сварного соединения и образованию дефекта сварки в корне шва в виде непровара .

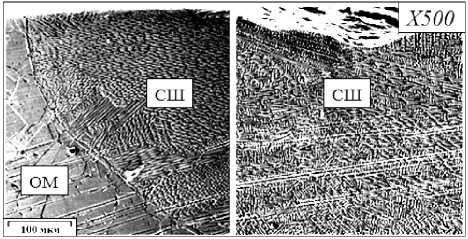

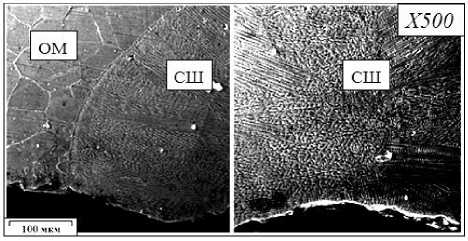

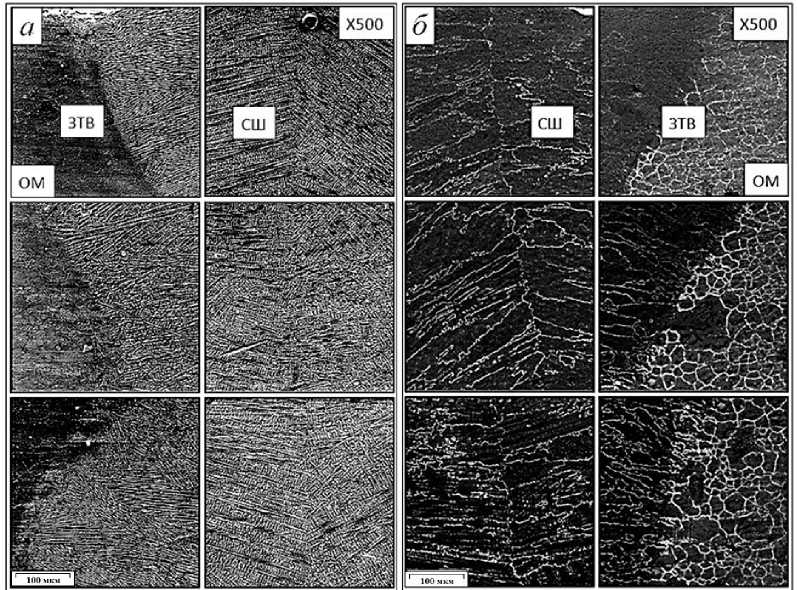

В микроструктуре лазерного сварного шва, полученного без использования присадочной проволоки (рис. 5), наблюдается крупнозернистая структура в зоне термического влияния, четкая граница зоны сплавления и ориентированная под разными углами дендритная структура непосредственно в зоне сварного шва. Последнее может быть связано с разориентиров-кой зерен ЗТВ, от которых происходил рост дендритов. При сварке с дополнительной пластиной сверх стыка свариваемых пластин в нижней части зоны сварного шва формируется несколько отличная микроструктура (см. рис. 6). В зоне термического влияния крупнозернистая структура (по-видимому, аустенит) вытянута к корню сварного шва, непосредственно на границе с зоной сплавления формируется мелкозернистая структура. Структура сварного шва разнонаправленная. В центре сварного шва сформирована дендритная структура с достаточно большой длиной дендритов, причиной чего стал тот факт, что процесс кристаллизации протекал намного медленнее, чем на краю сварного шва. В нижней части сварного шва на границе с медной подкладкой формируется достаточно мелкозернистая структура с дендритами короткой длины.

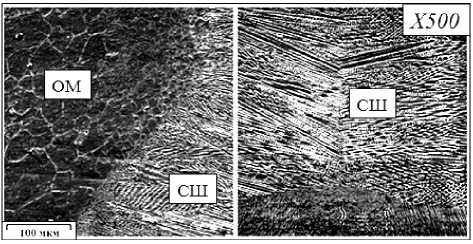

Одним из способов предупреждения образования вышеуказанных дефектов лазерной сварки стыковых соединений является непрерывная подача присадочной проволоки в ванну расплава. При подаче присадочной проволоки происходит усиление сварного шва (см. рис. 2), что приводит к повышению его прочностных характеристик. Микроструктура сварного шва стыкового соединения, сформированного с использованием непрерывной подачи присадочной проволоки в ванну расплава, до термообработки и после нее представлена на рис. 7.

Рис. 6. Микроструктура нижнего участка сварного шва, полученного лазерной сваркой с имитацией замкового соединения

В процессе кристаллизации рост дендритов происходит в направлении края сварного шва перпендикулярно теплоотводящей поверхности, а также от зоны сплавления к центру сварного шва, где образовался паровой канал. Высокие скорости сварки сформировали «зону слабины» — стык двух фронтов роста дендритов. Направленная кристаллизация, наблюдаемая в микроструктуре сварного шва, может повышать предел выносливости и другие свойства. В микроструктуре (ближе к центру) сварного шва наблюдаются нитевидные кристаллы, которые могут обеспечить более высокую жаропрочность материала сварного шва. Интенсивный отвод тепла в основной металл (ОМ) сокращает размеры зоны термического влияния (ЗТВ) и формирует мелкодендритную структуру литой зоны сварного шва (см. рис. 8 а ) за счет высоких скоростей сварки.

Результаты исследования микроструктуры сварного шва после термической обработки представлены на рис. 8б. Термическая обработка стабилизирует структуру сплавов, увеличивает объёмное содержание Y'-фазы, уменьшает степень её неоднородности по химическому составу и по размерам, снижает уровень ликвации, что в итоге приводит к существенному повышению характеристик долговечности. Морфология частиц Y'-фаз и карбидов в значительной мере зависит от термической обработки и ее длительности и регулирует свойства сплавов. Длительность тепловых выдержек приводит к укрупнению размеров частиц γ'-фазы и вызывает реакции, происходящие в первую очередь по границам зерен. Образовавшиеся после термообработки крупные зерна, по-видимому, соответствуют γ'-фазе с выделениями карбидов по границам зерен.

Рис. 7. Микроструктура сварного шва стыкового соединения с использованием непрерывной подачи присадочной проволоки в ванну расплава: а – до ТО, б – после ТО

После термообработки в зоне термического влияния наблюдается образование глобулярных зерен, предположительно, аустенитной фазы, которые не наблюдались после сварки до термообработки. Обычно применяемая после сварки гетерогенных дисперсион-но-упрочняемых сплавов термообработка (закалка с последующим старением) привела к частичному растворению и последующему росту зерен и формированию дендритной структуры с длинными дендритами (см. рис. 8б).

Выводы:

-

1. Процесс сварки лучом импульсно-периодического СО 2 -лазера характеризуется образова-нием зоны термического влияния размерами существенно меньше ширины сварного шва. При этом не наблюдается укрупнение зерна основного металла (ХН68ВМТЮК-ВД) в этой зоне. Этот эффект может приводить к повышению прочности сварной конструкции.

-

2. Лазерная сварка без присадочной проволоки приводит к образованию каверны в верхней части сварного шва и вогнутости в нижнем участке сварного шва, что в целом вызывает ослабление сварного шва и, соответственно, всей сварной конструкции.

-

3. Лазерная сварка с имитацией замкового соединения увеличивает вероятность образования дефектов сварки в виде непровара и несплавления бурта с основным материалом, из-за высокой локальности лазерного излучения и к деформации свариваемых пластин. Это приводит к ослаблению сварной конструкции.

-

4. Термическая обработка в виде закалки с последующим старением стабилизирует структуру жаропрочного сплава, которая представляет собой ГЦК-решетку, содержащую карбиды и интерметаллидную γ '-фазу, что привело к увеличению объёмного содержания γ '-фазы, прочность которой возрастает с ростом температуры, а ее наследственная пластичность препятствует охрупчиванию сплава.

Список литературы Исследование структуры сварных швов, сформированных лазерной сваркой жаропрочного сплава ХН68ВМТЮК-ВД (ЭП693-ЭД) при производстве деталей и узлов ГТД

- Сорокин, Л.И. Свариваемость жаропрочных сплавов, применяемых в авиационных газотурбинных двигателях//Сварочное производство. 1997. №4. С. 21.

- Григорьянц, А.Г. Технологические процессы лазерной обработки: Учеб. пособие для вузов. Под ред. А.Г. Григорьянца. -2-е изд., стериотип./А.Г. Григорьянц, И.Н. Шиганов, А.И. Мисюров. -М.: Изд-во МГТУ им. Н.Э. Баумана,2008. 664 с.

- Moosavy, H.M. Modern fiber laser beam welding of the newly-designed precipitation-strengthened nickel-base superalloys/H.M. Moosavy, M.R. Aboutalebi, S.H. Seyedein et al.//Optics & Laser Technology. 2014. V.57, P. 9.

- ПИ 1.4.75-2000 -Дуговая сварка в среде защитных газов конструкционных, нержавеющих и жаропрочных сталей и сплавов. -М.:ОАО «НИАТ».

- Федоров, Б.М. Влияние параметров лазерной сварки на прочность соединений никелевых сплавов/Б.М. Федоров, А.И. Мисюров//Технология машиностроения. 2011. №11. С. 44-45.

- Климов, В.Г. Особенности восстановления геометрии пера газотурбинного двигателя методом лазерной порошковой наплавки/В.Г. Климов, С.С. Жаткин, Е.Ю. Щедрин, А.В. Когтева//Известия Самарского научного центра Российской академии наук. 2015. Т. 17, №2(4). С. 782-788.