Исследование свойств латунного электрода-инструмента при обработке титана

Автор: Оглезнев Никита Дмитриевич, Абляз Тимур Ризович, Ханов Алмаз Муллаянович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Общие проблемы машиностроения

Статья в выпуске: 1-2 т.14, 2012 года.

Бесплатный доступ

В работе рассмотрены структура и свойства латунного электрода при его прямом и обратном подключении в процессе электроэрозионной обработки титана. Исследовано изменение структуры электродов и их микротвердость.

Электроэрозионная обработка, электрод-инструмент, изменение структуры, микротвердость

Короткий адрес: https://sciup.org/148200611

IDR: 148200611 | УДК: 621.923.74-408

Текст научной статьи Исследование свойств латунного электрода-инструмента при обработке титана

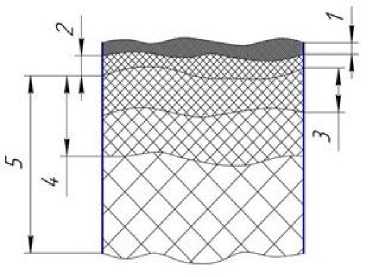

Одним из наиболее распространенных материалов применяющихся в машиностроении является титан. Титан обладает высокой коррозионной стойкостью и жаропрочностью, благодаря чему его применение незаменимо в авиастроении, судостроении и медицине [1, 2]. Одним из эффективных способов обработки заготовок из титана является электроэрозион-ная обработка (ЭЭО). Метод ЭЭО заключается в том, что под действием импульсов тока происходит расплавление и испарение металла, а под действием гидродинамических сил, возникающих в рабочей жидкости, частицы металла выбрасываются из зоны разрядов[3]. Качество обработанной поверхности после ЭЭО характеризуется степенью шероховатости и глубиной дефектного слоя. Дефектный слой образуется на рабочих поверхностях обрабатываемого изделия и электрода-инструмента. Это обуславливается тем, что поверхностный слой материала обрабатываемой заготовки подвергается интенсивному термическому воздействию. Выделяют 5 зон поверхностного слоя материала после электроэрозионной обработки (рис.1) [4, 5].

Обработка титана на ЭЭ станке может осуществляться двумя способами: по схеме подключения электродов на прямой полярности, когда инструмент подключен к «-» источника, и на обратной полярности, когда к «-» источника подключена заготовка. В настоящее время проблема изменения свойств электрода-инструмента в процессе ЭЭО титана при использовании разных полярностей мало изучено.

Оглезнев Никита Дмитриевич, аспирант Абляз Тимур Ризович, аспирант

Рис. 1. Схематическое расположение зон поверхностного слоя заготовки после ЭЭО: 1 – зона насыщения элементами рабочей жидкости; 2 – зона отложения материала электрода-инструмента; 3 – белый слой, образованный из расплавленного материала заготовки; 4 – зона термического влияния; 5 – зона пластической деформации

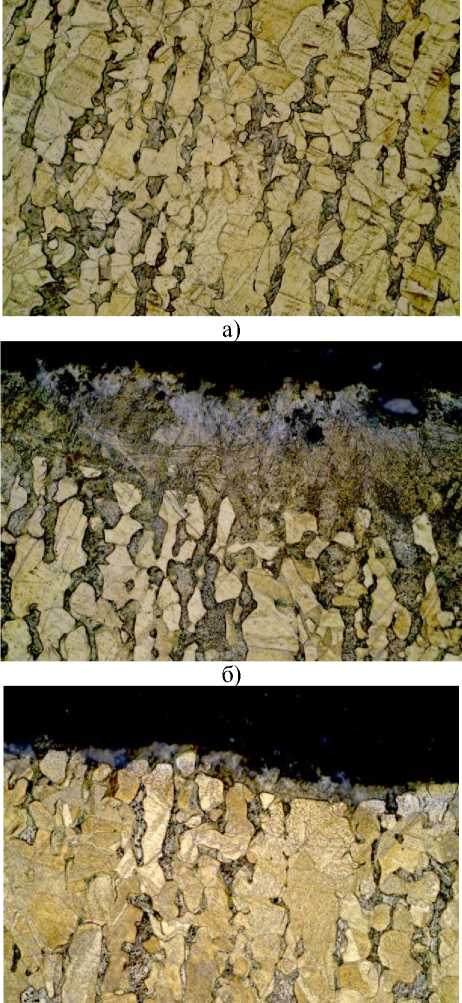

В работе проведено исследование структуры и свойств латунного электрода-инструмента после обработки титана при использовании разных полярностей. Определены зависимости изменения микротвердости поверхностного слоя титана после его ЭЭО при использовании разных полярностей. Обработка заготовки производилась с помощью прошивного электроэрозион-ного станка Electronica Smart CNC. Режимы работы приведены в табл. 1. Электрод-инструмент с диаметром рабочей части 10 мм выполнен из латуни марки ЛС 59-1 с микротвердостью Н 20 2000 МПа. Структура ЭИ до обработки представлена на рис. 2а.

Таблица 1. Режимы электроэрозионной обработки

|

Параметры |

т on , мкс |

T off , мкс |

I, А |

U, В |

E pol |

|

режим 1 |

50 |

32 |

6 |

50 |

+ |

|

режим 2 |

50 |

32 |

6 |

50 |

- |

В качестве заготовки использовалась титановая пластина сплава ВТ 1 толщиной 6 мм. В качестве рабочей жидкости использовалось масло EDMOil IPOLSEO 450. Микротвердость материалов исследовалась на приборе ПМТ-3 при нагрузке 20 г. После обработки был измерен износ ЭИ и заготовки. По полученным даннымпроизведено вычисление относительного износа инструмента:

Y = ин ∙ 100 , з где h ин – линейный износ инструмента, мкм, h з – линейный износ заготовки, мкм [4].

Диаметральные размеры получившихся отверстий при обработке титана на разных полярностях получились одинаковыми и равны 10,5 мм. В обоих случаях величина разбивки отверстия составила 0,5 мм. Можно установить, что полярность подключения электродов не влияет на диаметральный размер прожигаемого отверстия. Глубина отверстия после обработки на прямой полярности составила 5 мм, а при обработке на обратной – 1 мм. Износ электродов составил соответственно 1,5 мм и 6 мм. Таким образом, при прямом подключении относительный износ электрода составляет 30%, а при обратном – 60%. Больший износ электрода при обратном включении связан с процессом эрозии самого электрода интенсивнее, чем эрозии титана. Микротвердость электродов в обоих случаях понизилась до 1000 МПа, что закономерно вызвано отпуском сплава при омическом нагреве. Размеры зерен латунного электрода при обратном включении увеличились в 2 раза, очевидно, температура в данном случае была выше температуры возникающей при прямом подключении электродов (рис. 2).

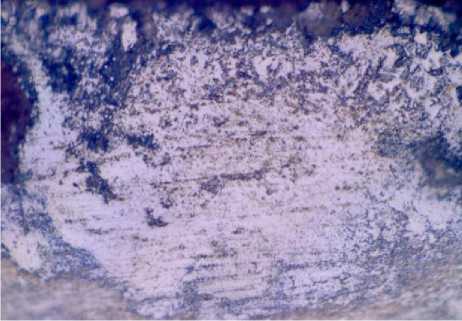

В структуре лунок, полученных при эрозии титана, различимы зона насыщения элементами рабочей жидкости, зона легирования материалом электрода, зона расплавления (белый слой) и далее – основа материала (рис. 3). Исследование структуры лунок показали, что при прямом подключении электрода ширина слоя, где произошли структурные изменения, составила примерно 30-60 мкм, что примерно в 2-3 раза больше, чем в образце при обратном подключении (рис. 3 а, б).

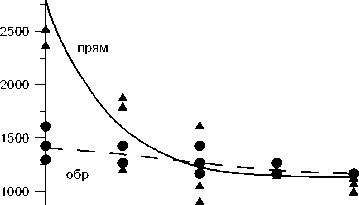

При ЭЭО формируется ударная волна мощностью до сотен атм. [5]. Исследована зона пластического деформирования титановых заготовок при ЭЭО с помощью микродюро-метрического анализа вглубь от границы реза. Установлено, что глубина зоны упрочнения при прямом и обратном включении составляет примерно 120 мкм (рис. 4).

в)

Рис. 2. Структура латунного электрода, х 500, а – в исходном состоянии, б – после обработки титана при прямом включении, в – после обработки титана при обратном включении

а)

б)

Рис. 3. Структура титана в зоне обработки, х 1000, а – после обработки при прямом включении, б – после обработки при обратном вклю- чении

Однако микротвердость в зоне лунок при обратном включении была значительно меньше, чем при прямом включении, 1400 и 2600 МПа, соответственно. Самые высокие значения микротвердости на границе реза обусловлены легированием титана элементами электрода (медью и оловом) и взаимодействием титана с углеродными составляющими жидкой среды [6]. Зона пластического деформирования титана при прямом подключении располагается на глубине 30-120 мкм. Обратное подключение не приводит к увеличению микротвердости титана за счет пластического деформирования.

Выводы: в результате исследований установлено, что прямое подключение электрода при резании титана значительно более эффективно, так как при обратном подключении энергия импульса тока преобразуется в основном в тепловую, расходуемую на расплавление и эрозию самого электрода, при этом относительный износ электрода становится выше, интенсивность ударной волны газовой полости значительно уменьшается и снижает эффективность работы инструмента.

HV. МПа

3500 ——i

0 50 100 150 200 250

h, МКМ

Рис. 4. Микротвердость титана вглубь от границы разреза при прямом (▲) и обратном (•) подключении

Список литературы Исследование свойств латунного электрода-инструмента при обработке титана

- Солнцев, Б.П. Материаловедение. -М.: Химиздат, 2007. 784 с.

- Журин, А.В. Методы расчета технологических параметров и электродов-инструментов при электроэрозионной обработке: дисс. канд. техн. наук.-Тула, 2005. 132 с.

- Серебреницкий, П.П. Современные электроэрозионные технологии и оборудование: учебное пособие. -СПб.: Балт. гос. техн. ун-т, 2007. 228 с.

- Артамонов, Б.А. Анализ моделей процессов электрохимической и электроэрозионной обработки. Часть II/Б.А. Артамонов, Ю.С. Волков. -М.: ВНИПИ, 1991. 144 с.

- Фотеев, Н.К. Технология электроэрозионной обработки. -М.: Машиностроение, 1980. 184 с.

- Абляз, Т.Р. Изучение изменения свойств электродов в зависимости от режимов проволочно-вырезной электроэрозионной обработки//Вестник ПГТУ. Машиностроение, материаловедение. Т. 13. № 1. С. 87-93.