Исследование свойств матрицы для полимерных композиционных материалов

Автор: Юшкова Н.А., Бастраков В.М., Забродин А.Г.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Достижения физики, химии, электроники и нанотехнологий

Статья в выпуске: 4-3 т.12, 2010 года.

Бесплатный доступ

Рассмотрена классификация основных материалов для матриц композитов. Проанализированы основные физические состояния фенолформальдегидной смолы. Получена зависимость значений вязкости смолы от температуры нагрева и ее аппроксимированная кривая, а также графики зависимости вязкости смолы от времени ее хранения.

Полимерные композиционные материалы, матрица композиционного материала, вязкость смолы, температура нагрева

Короткий адрес: https://sciup.org/148199460

IDR: 148199460 | УДК: 621.763-036.632

Текст научной статьи Исследование свойств матрицы для полимерных композиционных материалов

В настоящее время перспективы прогресса в авиационной технике и машиностроении в основном связаны с разработкой и широким применением полимерных композиционных материалов. Одним из способов создания новых материалов на сегодняшний день является комбинирование различных веществ. Качество изделий из полимерных композиционных материалов зависит от их состава и технологии изготовления. Важнейшим компонентом композита является матрица (связующее). Требования, предъявляемые к матрицам, можно подразделить на эксплуатационные и технологические. К ним относятся требования, обусловленные механически- ми и физико-химическими свойствами материала матрицы, которые обеспечивают работоспособность композиции при действии различных эксплуатационных факторов [1]. Природа матрицы определяет уровень рабочих температур композита, характер изменения его свойств при воздействии атмосферных и других факторов. Матрица также характеризует устойчивость композита к воздействию внешней среды, химическую стойкость, частично теплофизические, электрические и другие свойства. Для изделий из полимерных композиционных материалов в качестве матриц используются материалы [1-3], представленные на схеме рис. 1.

Рис. 1. Классификация материалов для матриц

Фенолформальдегидная смола как матрица для композиционного материала. В процессе производства изделий методом порошковой металлургии проявляется нестабильность основных параметров деталей: твердости и прочности [4, 5]. В качестве матрицы для многих изделий используется фенолформальдегидная

смола СФЖ-3031, которая по приведенной классификации относится к полимерным термореактивным материалам, поэтому для целенаправленного регулирования характеристик твердости и прочности с целью обеспечении заданных требований к параметрам изделий и стабильности процессов их изготовления возникла необходимость исследовать изменение свойств данной смолы в зависимости от состава, температуры нагрева и времени хранения. Основные требования к характеристикам смолы СФЖ-3031 согласно ГОСТ 20907-75: плотность раствора ρ 20 (при 20°С) – 1,18-1,22 г/см3; вязкость раствора η

– 250-350, сП; гарантийный срок хранения – 1,5 месяца со дня изготовления.

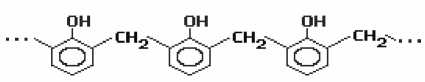

Смола жидкая СФЖ-3031 ГОСТ 20907-75 [– С 6 Н 3 ( ОН )– СН 2 –] n – продукт поликонденсации фенола С 6 Н 5 ОН с формальдегидом СН 2 =0. При использовании щелочных катализаторов и избытка альдегида в начальной стадии поликонденсации получаются линейные цепи резола :

Резольная смола в жидком состоянии представляет собой смесь смолы с водой. Такие смеси, содержащие до 35% воды, называются эмульсионными смолами. Частично обезвоженные эмульсионные смолы (с влажностью не больше 20%) называют жидкими смолами. При нагревании смола СФЖ-3031 переходит из ре-зольного состояния в резитол и изменяется ее масса. При этом возможны 3 состояния смолы: - на стадии А ( резол ) при нагревании плавится и находится в вязкотекучем состоянии;

-

- на стадии В ( резитол ) образуется из резола при его нагреве до 90-100°С и находится в вязкоэластическом состоянии.

-

- на стадии С ( резит ) образуется из резитола при нагреве до температуры выше 100°С и переходит в твердое состояние.

При дополнительном нагревании линейные цепи резола "сшиваются" между собой за счет групп CH 2 OH , находящихся в параположении фенольного кольца, с образованием трехмерного полимера – резита:

Таким образом, резолы являются термореактивными полимерами, которые при повышенной температуре приобретают пространственную (сетчатую) структуру, становятся неплавкими и нерастворимыми.

Наиболее важным показателем резольной смолы является вязкость [3]. Динамическая (абсолютная) вязкость η смолы СФЖ-3031 определялась по ГОСТ 20907-75 с использованием вискозиметра ВПЖ-2. Числовое значение вязкости в сантипуазах (сП) вычисляют по формуле:

П = с-т-р 20 (1)

где с — постоянная вискозиметра (для ВПЖ-2 с =1 мм 2/ с 2); τ – среднее арифметическое время истечения раствора смолы, с.

Определение изменения вязкости смолы СФЖ-3031 в зависимости от температуры. Исходные характеристики образца смолы при температуре 20°С: динамическая (абсолютная) вязкость η = 243,68 сП ; плотность раствора смолы ρ 20 =1,2184 г / см 3. Образец смолы массой 100 г подвергали постепенному нагреванию от 20°С до 100°С и наблюдали ее переход из стадии резола в следующую стадию – резитол, при этом вязкость определялась по методике ГОСТ 8420-74. Температура измерялась термометром лабораторным с пределами измерения от 0 до 350 ° С, с погрешностью ±1 ° С. Полученные значения времени истечения смолы и динамической вязкости при различных температурах нагрева приведены в табл. 2.

Таблица 2. Зависимость значений вязкости смолы СФЖ-3031 от температуры

|

№ измерения |

Температура, °С |

Время истечения смолы, с |

Динамическая вязкость, сП |

|

1 |

20 |

49,77 |

243,68 |

|

2 |

35 |

41,38 |

207,13 |

|

3 |

40 |

29 |

158,39 |

|

4 |

45 |

22,32 |

103,56 |

|

5 |

55 |

19,5 |

85,29 |

|

6. |

65 |

16,38 |

52,39 |

|

7. |

80 |

15,47 |

40,21 |

|

8. |

100 |

14,7 |

32,90 |

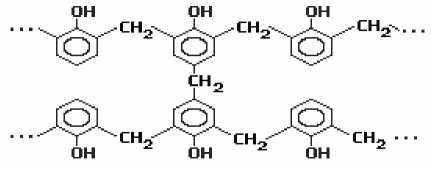

Аппроксимация полученных экспериментальных значений динамической вязкости в зависимости от температуры имеет вид:

η = 23723,3∙T-1,42 (2)

На рис. 2 приведены теоретические и экспериментальные кривые данной зависимости, которые показывают хорошую сходимость. При увеличении температуры до 65°С вязкость смолы уменьшается существенно, но при дальнейшем нагреве она уменьшается незначительно. При нагревании смолы до температуры 75-80°С начинается испарение воды и постепенный переход смолы на стадию В (резитол). После достижения температуры 100°С проба охлаждалась до нормальной температуры, при этом вязкость возрастала примерно по той же закономерности, как и уменьшалась при нагревании, но с большими значениями в связи с уменьшением содержания воды.

При достижении 20°С по методике ГОСТ 20907-75 с использованием вискозиметра ВПЖ-2 определены значения вязкости и плотности смолы. Эти характеристики той же пробы были определены через неделю ее хранения при нормальной температуре. Полученные значения приведены в табл. 3. После охлаждения смолы до температуры 20°С определялось изменение массы образца: масса образца смолы до эксперимента m1=100 г, масса образца смолы после эксперимента m2=98,05 г. Таким образом, масса содержащейся (растворенной) воды: mв=m1 – m2=1,95 г, что оставляет 1,95% от исходной массы смолы.

Рис. 2. Зависимость теоретических и экспериментальных значений динамической вязкости от температуры

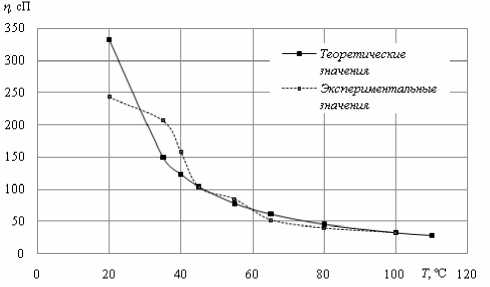

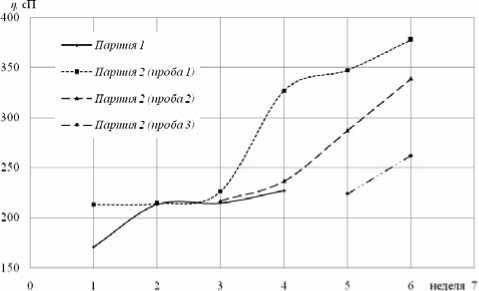

Определение влияния времени хранения смолы на вязкость. Эксперимент проводился с двумя партиями смолы, полученными от поставщика в разное время. Значения вязкости и плотности пробы в первой партии определялись в течение 4 недель, а первой пробы второй партии – в течение 6 недель. Пробы обеих партий хранились при нормальных условиях (температура +20ºС). Проба 2 из второй партии с момента поступления от поставщика 2 недели хранилась при температуре 0-5ºС (в специальном помещении), после чего её характеристики определялись с дальнейшим хранением при нормальных условиях. Проба 3 второй партии хранилась в течение четырех недель при температуре 0-5ºС, после чего характеристики определялись при хранении в нормальных условиях. Измерения осуществлялись по методике ГОСТ 20907-75 с использованием вискозиметра ВПЖ-2. Результаты измерений приведены в табл. 4.

Таблица 3. Динамическая вязкость и плотность смолы СФЖ-3031 при переходе из ре-зольного состояния в резитол

|

Смола СФЖ-3031 |

Динамическая (абсолютная) вязкость η , сП |

Плотности раствора смолы ρ 20, г/см3 |

|

на стадии А (резол) |

236,479 |

1,218 |

|

на стадии В (резитол) |

524,678 |

1,235 |

|

на стадии В (резитол) через 7 дней (переход на стадию С) |

2320,296 |

1,263 |

Таблица 4. Определение изменения вязкости смолы в зависимости от времени ее хранения

Рис. 3. Изменение вязкости смолы в зависимости от времени ее хранения

Выводы:

-

1. Представлена классификация существующих материалов для матриц композитов. Получены экспериментальные зависимости значений вязкости от температуры и ее аппроксимированная кривая. При повышении температуры смолы до 65°С наблюдается значительное уменьшение вязкости (с 243.68 до 52,39 сП), но при дальнейшем нагревании до 100°С уменьшение незначительно (до 32,9 сП). Испарение воды при таком нагревании также незначительно (1,95% от массы пробы). При нагревании смолы до 110°С и выдержке при этой температуре в течение 1 часа происходит необратимый переход фенолформальдегидной смолы на стадию С.

-

2. Исследованы зависимости вязкости смолы от времени ее хранения. При хранении смолы в нормальных условиях вязкость в течение трех недель увеличивается незначительно (с 213 до 226 сП), но на четвертой неделе и далее происходит резкое увеличение вязкости (к концу гарантийного срока до 377,57 сП).

Работа выполнена в рамках реализации ФЦП «Научные и научно-педагогические кадры инновационной России» на 2009-2013 годы.

Список литературы Исследование свойств матрицы для полимерных композиционных материалов

- Композиционные материалы. Справочник/Л.Р. Вишняков, Т.В. Грудина, В.Х. Кадыров и др. -Киев: Наукова Думка, 1985. 592 с.

- Кулезнев, В.Н. Химия и физика полимеров/В.Н. Кулезнев, В.А. Шершнев. -2-е изд., перераб. и доп. -М.: КолосС, 2007. 367 с.

- Материаловедение: Учебник для высших технических учебных заведений/Б.Н. Арзамасов, И.И. Сидорин, Г.Ф. Косолапов и др.; Под общ. ред. Б.Н. Арзамасова. -2-е изд., испр. и доп. -М.: Машиностроение, 1986. 384 с.

- Батаев, А.А. Композиционные материалы: строение, получение, применение: учебник/А.А. Батаев, В.А. Батаев. -Новосибирск: изд. НГТУ, 2002. 384 с.

- Буланов, И.М. Технология ракетных и аэрокосмических конструкций из композиционных материалов: Учеб. для вузов/И.М. Буланов, В.В. Воробей. М.: изд-во МГТУ им Н.Э. Баумана, 1998. 516 с.