Исследование свойств МДО-покрытий, сформированных на алюминиевом сплаве системы Al-Mg-Sc

Автор: Трушкина Т.В., Михеев А.Е., Раводина Д.В., Гирн А.В.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 3 т.17, 2016 года.

Бесплатный доступ

При производстве современных образцов ракетно-космической техники (РКТ) применяется алюминиевый сплав 01570 системы Al-Mg-Sc. Сплав 01570 имеет высокие прочностные характеристики (370-390 МПа), но при всех положительных свойствах данного сплава его стойкость к коррозии остается невысокой при условиях эксплуатации в агрессивных средах, что влияет на снижение физико-механических характеристик поверхности. Существует возможность решить данную задачу, повысив эксплуатационные свойства данного сплава, например обработкой поверхности микродуговым оксидированием (МДО). МДО - это технология получения оксидного покрытия с уникальным комплексом свойств, позволяющих эксплуатировать изделие в экстремальных условиях. Экспериментальные исследования по формированию покрытий микродуговым оксидированием проводились на образцах из алюминиевого сплава 01570. В результате было установлено, что толщина оксидного слоя, получаемого на сплаве 01570, меньше, чем на сплаве АМг6, при одинаковых режимах обработки. Проведен анализ морфологии покрытия, которая характеризует ее пористость и оказывает влияние на коррозионную стойкость и прочностные характеристики обработанной поверхности, являющиеся основополагающими при эксплуатации изделий РКТ. Определено, что при увеличении соотношения катодной и анодной составляющих тока (Ik/Ia) поверхность меняет свою структуру, количество пор уменьшается, визуализируется более однородная, сглаженная поверхность. По результатам электронной микроскопии установлено, что в плотных бездефектных местах содержание оксида алюминия возрастает, на участках со сложной рельефной структурой преобладают алюмосиликаты и поверхностные комплексы, образовавшиеся из состава электролита. В покрытии, сформированном на сплаве 01570, содержание оксида алюминия достигает до 80 %.

Алюминиевый сплав 01570, морфология покрытий, функциональные покрытия, микродуговое оксидирование

Короткий адрес: https://sciup.org/148177623

IDR: 148177623 | УДК: 620.197

Текст научной статьи Исследование свойств МДО-покрытий, сформированных на алюминиевом сплаве системы Al-Mg-Sc

Введение. Предприятия оборонно-промышленного комплекса (ОПК) при изготовлении ракетно-космической техники (РКТ) в течение длительного времени применяют алюминиевый сплав АМг6 системы Al–Mg в связи с тем, что он обладает высокими удельными характеристиками. Лабораторные эксперименты, проведенные группой исследователей под руководством М. Е. Дрица, установили, что добавление десятых долей процента скандия приводит к существенному повышению прочностных свойств алюминиевого сплава без ущерба для остальных эксплуатационных характеристик. Разработанный в 70-х годах прошлого столетия алюминиевый сплав с присадкой скандия получил название 01570 и содержит в своем химическом составе: 5,8–6,8 % Mg, 0,3–0,5 % Sc, 0,1–0,25 % Mn, 0,05–0,15 % Zr, а также добавки других элементов [1–3].

Алюминиевый сплав 01570 имеет высокие прочностные характеристики (370–390 МПа). При всех положительных свойствах данного сплава его стойкость к коррозии остается невысокой при условиях эксплуатации в агрессивных средах, что влияет на снижение физико-механических характеристик поверхности. Существует возможность решить данную задачу, повысив эксплуатационные свойства данного сплава, например, обработкой поверхности микроду-говым оксидированием (МДО). Микродуговое оксидирование – процесс формирования покрытий в высоковольтном режиме на поверхности металлов, находящихся в электролите. МДО представляет собой упрочняющую обработку материалов, в процессе которой совмещаются плазменный и электрохимический механизмы формирования оксидного слоя. Микроду-говое оксидирование – это технология получения оксидного покрытия с уникальным комплексом физикомеханических свойств и высокой коррозионной стойкостью в агрессивных средах [4–6].

Экспериментальная часть. Экспериментальные исследования были проведены на образцах из алюминиевого сплава 01570. Формирование покрытий производилось на установке ИАТ-Т в силикатнощелочном электролите, наиболее широко применяемом при МДО [7–14]. В процессе обработки менялись следующие технологические параметры: соотношение катодной и анодной составляющих тока в пределах от 0,8 до 1,2 при фиксированной величине плотности тока I = 40 А/дм2 в течение 15 мин. Технологические режимы обработки выбраны на основании результатов ранее проведенных работ [15–19].

Исследования толщины формируемого слоя и морфологии, количественный анализ химических соединений, присутствующих в покрытии, проводились методами оптической и электронной микроскопии.

По результатам исследования характера морфологии формируемых покрытий можно судить о пористости, от которой зависит их коррозионная стойкость в агрессивных средах. Чем ниже пористость, тем меньше вероятность проникновения среды в глубинные слои покрытия и его последующего разрушения.

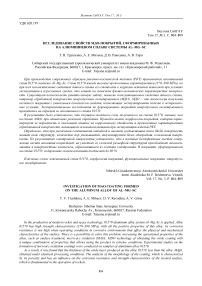

На рис. 1 представлены результаты исследования толщины покрытий, полученных при разных соотношениях катодной и анодной составляющих тока.

На графике отображено изменение толщины оксидного слоя с увеличением соотношения катодной и анодной составляющей тока. Толщина МДО-покры-тий увеличивается последовательно. Толщина оксидного слоя на сплаве 01570 сравнительно ниже, чем на сплаве АМг6 (которая при аналогичных режимах обработки достигает 120 мкм), предположительно за счет присутствия в составе легирующей присадки скандия, которая обусловливает прочностные свойства сплава.

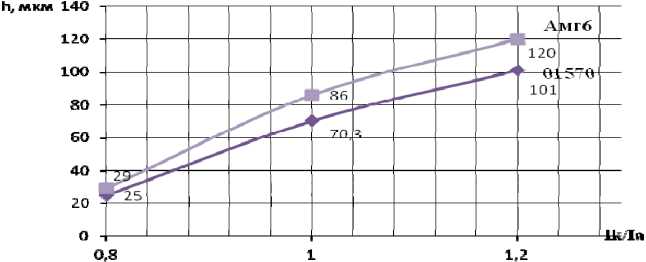

Микрофотографии морфологии покрытий представлены на рис. 2.

Исходя из полученных данных, следует, что при увеличении соотношения катодной и анодной составляющих тока морфология изменяет свою структуру: от множественных пор различной формы до разрастающихся безпористых участков. Общее количество пор уменьшается, визуализируется более однородная, сглаженная поверхность. Такая тенденция к изменению морфологии прослеживается на всех образцах.

Прочностные характеристики МДО-покрытия обусловлены образованием оксида алюминия, который находится в двух аллотропических модификациях α-Al2O3, γ-Al2O3 [20]. В данной работе проведен количественный анализ состава покрытий, сформированных на рассматриваемом сплаве.

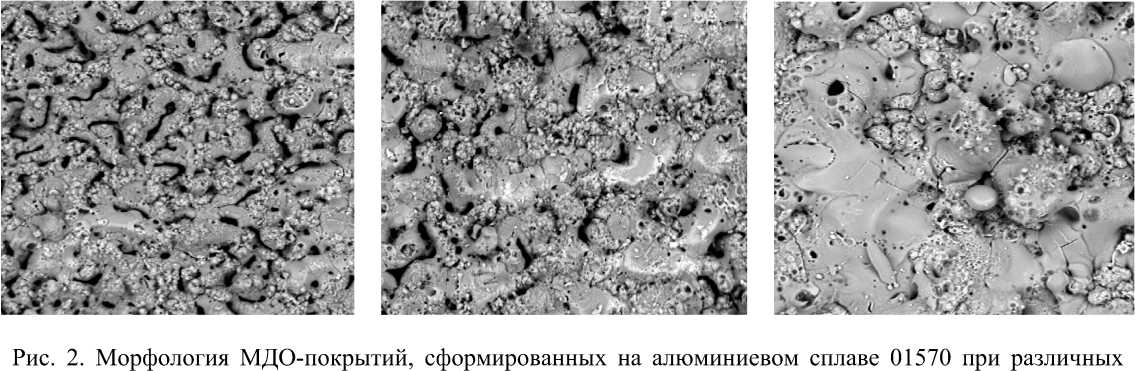

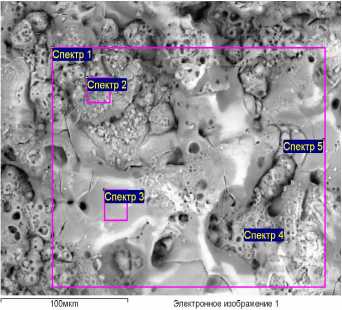

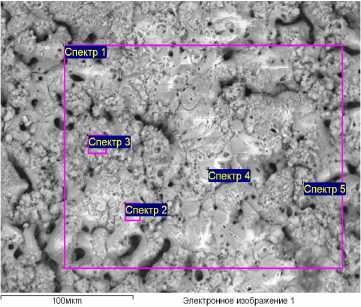

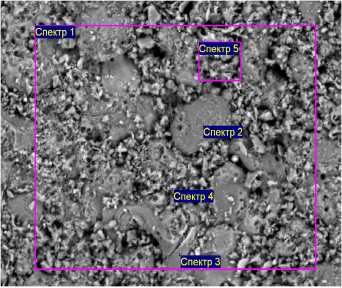

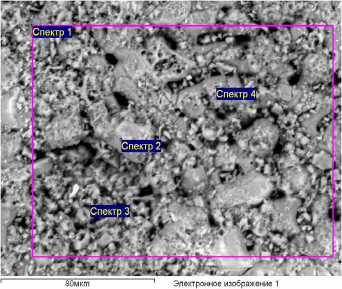

На рис. 3 представлены результаты исследования качественного и количественного анализа состава покрытий.

Полученные результаты показывают количественное содержание оксидов на поверхности образца в различных спектральных зонах. В плотных бездефектных местах содержание оксида алюминия возрастает, на участках со сложной рельефной структурой преобладают алюмосиликаты и поверхностные комплексы, образовавшиеся из состава электролита. При МДО с увеличением соотношения катодной и анодной составляющих тока происходят изменения в химическом составе, содержание алюмосиликатов снижается, а оксида алюминия – повышается. В покрытии, сформированном на сплаве 01570, содержание оксида алюминия достигает до 80 % при следующих режимах обработки: Ik / Ia = 1,2, I = 40 А/дм 2 .

Рис. 1. Зависимость толщины МДО-покрытий, сформированных в силикатно-щелочном электролите, от соотношения катодной и анодной составляющей тока при I = 40 А/дм2

соотношениях катодной и анодной составляющих тока ( Ik / Ia – от 0,8 до1,2 при I = 40 А/дм 2 ): а – Ik / Ia = 0,8;

б – Ik / Ia = 1; в – Ik / Ia = 1,2

|

Спектр |

O |

Na |

Mg |

Al |

Si |

K |

|

Спектр 1 |

50,72 |

0,86 |

1,40 |

16,69 |

27,67 |

2,66 |

|

Спектр 2 |

50,30 |

2,29 |

34,88 |

11,81 |

0,72 |

|

|

Спектр 3 |

51,13 |

1,55 |

0,66 |

6,83 |

34,53 |

5,29 |

|

Спектр 4 |

48,72 |

2,43 |

41,51 |

7,34 |

||

|

Спектр 5 |

47,55 |

0,74 |

0,36 |

2,81 |

42,53 |

6,03 |

|

Спектр |

O |

Na |

Mg |

Al |

Si |

K |

|

Спектр 1 |

53,82 |

1,21 |

1,04 |

12,28 |

27,96 |

3,70 |

|

Спектр 2 |

54,06 |

1,29 |

0,73 |

11,24 |

29,11 |

3,57 |

|

Спектр 3 |

51,86 |

0,74 |

2,07 |

27,67 |

16,26 |

1,40 |

|

Спектр 4 |

51,58 |

1,04 |

0,99 |

13,66 |

29,91 |

2,81 |

|

Спектр 5 |

44,98 |

0,52 |

2,23 |

37,87 |

12,92 |

1,47 |

|

Спектр |

O |

Na |

Mg |

Al |

Si |

K |

|

Спектр 1 |

50,31 |

0,59 |

1,69 |

19,83 |

25,17 |

2,42 |

|

Спектр 2 |

46,52 |

0,16 |

2,03 |

35,67 |

15,10 |

0,52 |

|

Спектр 3 |

50,53 |

0,69 |

1,83 |

19,15 |

25,46 |

2,34 |

|

Спектр 4 |

50,71 |

2,61 |

39,81 |

6,70 |

0,17 |

|

|

Спектр 5 |

53,82 |

1,28 |

0,36 |

2,84 |

37,14 |

4,55 |

Рис. 3. Микрофотографии поверхности (при ×500) с обозначением спектральных зон на образцах, сформированных при различных соотношениях катодной и анодной составляющих тока: а – Ik / Ia = 0,8 при I = 40 А/дм 2 ; б – Ik / Ia = 1 при I = 40 А/дм 2 ; в – Ik / Ia = 1,2 при I = 40 А/дм 2

Так как покрытия, сформированные микродуго-вым оксидированием, имеют слоистую структуру и поверхностный слой, как правило, содержит муллит, в случае высоких требований к прочностным характеристикам покрытия возможно проведение финишной механической обработки поверхности для снятия рыхлого технологического слоя.

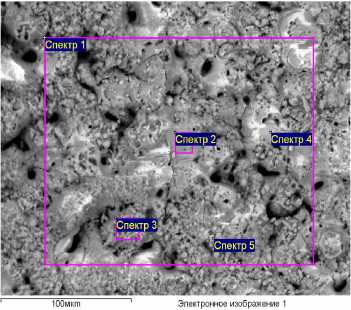

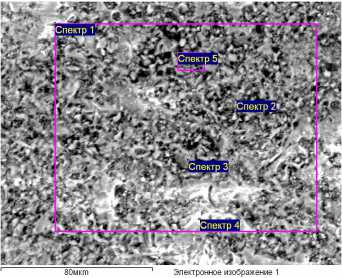

На рис. 4 представлены результаты исследования морфологии и количественный анализ состава покрытий, полученных с различными соотношениями катодной и анодной составляющих тока после механической обработки поверхностного слоя.

При проведении механической обработки с поверхности удаляются алюмосиликаты и химические комплексы, образовавшиеся из состава электролита, за счет этого процентное содержание оксида алюминия в покрытии повышается. Поверхность образцов имеет преобладающие участки с беспористой структурой, ровной и гладкой.

Заключение. В данной работе проведены первичные исследования свойств покрытий, сформированных на алюминиевом сплаве 01570 микродуговым оксидированием. На данной стадии установлено, что покрытия имеют схожую морфологию с покрытиями, полученными ранее на сплаве АМг6. По результатам электронной микроскопии следует, что покрытия имеют в своем составе оксид алюминия, содержание которого возрастает до 80 % при увеличении соотношения катодной и анодной составляющих тока Ik / Ia от 0,8 до 1,2. Данные результаты показывают о целесообразности дальнейших исследований свойств покрытий, полученных микродуговой обработкой сплава 01570 для повышения физико-механических свойств, коррозионной стойкости и других характеристик.

ЭОмкт 1 Электронное изображение 1

|

Спектр |

O |

Mg |

Al |

Si |

K |

|

Спектр 1 |

56,58 |

1,66 |

17,70 |

22,69 |

1,37 |

|

Спектр 2 |

54,68 |

2,01 |

28,14 |

14,54 |

0,63 |

|

Спектр 3 |

62,26 |

2,00 |

30,74 |

5,00 |

|

|

Спектр 4 |

48,43 |

0,80 |

8,15 |

41,44 |

1,17 |

|

Спектр 5 |

44,46 |

2,44 |

29,07 |

22,54 |

1,49 |

Электронное изображение 1

|

Спектр |

O |

Na |

Mg |

Al |

Si |

K |

Fe |

|

Спектр 1 |

48,98 |

0,90 |

2,06 |

23,64 |

20,75 |

3,67 |

|

|

Спектр 2 |

41,35 |

1,54 |

35,13 |

17,90 |

4,07 |

||

|

Спектр 3 |

40,39 |

1,90 |

36,06 |

20,92 |

0,73 |

||

|

Спектр 4 |

47,47 |

2,24 |

32,74 |

9,40 |

8,14 |

||

|

Спектр 5 |

48,74 |

0,97 |

1,81 |

22,89 |

21,43 |

4,15 |

Рис. 4. Микрофотографии поверхности (при ×500) после механической обработки с обозначением спектральных зон на образцах, сформированных при различных соотношениях катодной и анодной составляющих тока: а – Ik / Ia = 0,8 при I = 40 А/дм 2 ; б – Ik / Ia = 1 при I = 40 А/дм 2 ; в – Ik / Ia = 1,2 при I = 40 А/дм 2

|

Спектр |

O |

Na |

Mg |

Al |

Si |

K |

|

Спектр 1 |

46,35 |

0,78 |

1,63 |

21,48 |

27,26 |

2,49 |

|

Спектр 2 |

41,88 |

0,30 |

3,04 |

47,27 |

6,95 |

0,57 |

|

Спектр 3 |

21,24 |

0,46 |

1,10 |

19,45 |

55,34 |

2,41 |

|

Спектр 4 |

50,41 |

1,13 |

1,51 |

9,43 |

34,07 |

3,45 |

Acknowledgments. This work was financially supported by the Ministry of Education of the Russian Federation, the state contract № 2.G2531.0043.

Список литературы Исследование свойств МДО-покрытий, сформированных на алюминиевом сплаве системы Al-Mg-Sc

- Филатов Ю. А. Исследование и разработка новых высокопрочных свариваемых сплавов на основе системы Al-Mg-Sc и технологических параметров производства из них деформированных полуфабрикатов: автореф. дис. … д-ра техн. наук. М.: ОАО «Всероссийский институт легких сплавов», 2000. 50 с.

- Повышение механических свойств при изменении структуры способом наномодифицирования алюминиевых сплавов/Н. Е. Калинина //Biсник Днiпропетровського унiверситету. 2013. № 16. С. 30. ISSN № 9125 0912.

- Сплав 01570С -материал для герметичных конструкций перспективных многоразовых изделий РКК «Энергия»/А. В. Бронз //Космическая техника и технологии. 2014. № 4 (7). С. 63-64.

- Микродуговое оксидирование (теория, технология, оборудование)/И. В. Суминов . М.: ЭКОМЕТ, 2005. 368 с.

- Черненко В. И., Снежко Л. И., Папанова И. И. Получение покрытий анодно-искровым электролизом. Л.: Химия, 1991. 128 с.

- Пат. 1783004 Российская Федерация, МКИ 65С 25 D 11/02. Способ микродугового оксидирования вентильных металлов и их сплавов/Руднев В. С., Гордиенко П. С., Курносова А. Г., Орлова Т. И. Заявл 17.10.89; опубл. 23.12.92, Бюл. № 47.

- Пат. 2096534 Российская Федерация. МПК 6 C 25 D 11/02, C 25 D 11/14. Способ получения оптически черных защитных покрытий на вентильных металлах/Яровая Т. П., Гордиенко П. С., Руднев В. С., Недозоров П. М. № 96114575/02; заявл. 18.07.1996; опубл. 15.03.1998.

- Пат. 2061107 Российская Федерация, МПК 6 C 25 D 11/06. Способ микродугового получения защитных пленок на поверхности металлов и их сплавов/Руднев В. С., Гордиенко П. С., Курносова А. Г., Орлова Т. И. № 5004969/02; заявл. 17.07.91; опубл. 27.05.96.

- Пат. 2046156 Российская Федерация, МПК 6 C 25 D 11/04. Электролит для формирования покрытий на вентильных металлах/Гордиенко П. С., Гнеденко С. В., Хрисанфова О. А., Вострикова Н. Г., Ковряков А. Н. № 5043332/26; заявл. 21.05.92; опубл. 20.10.95.

- Бутягин П. И., Хохряков Е. В., Мамаев А. И. Влияние состава электролита на износостойкость МДО-покрытий//Технология металлов. 2005. № 1. С. 36-40.

- Мамаев А. И., Мамаева В. А. Сильнотоковые микроплазменные процессы в растворах электролитов. Новосибирск: Издательство СО РАН, 2005. 255 с.

- Гордиенко П. С., Василенко В. С. Формирование покрытий на вентильных металлах и сплавах в электролитах с емкостным регулированием энергии при микродуговом оксидировании/П. С. Гордиенко //Защита металлов. 2006. Т. 42, № 5.

- Формирование наноструктурных неметаллических неорганических покрытий путем локализации высокоэнергетических потоков на границе раздела фаз/А. И. Мамаев . Томск: Изд-во Том. ун-та, 2010. 360 c.

- Гордиенко П. С. Образование покрытий на анодно-поляризованных электродах в водных электролитах при потенциалах искрения и пробоя/П. С. Гордиенко. Владивосток: Дальнаука, 1996. 216 с.

- Технологические возможности микродугового оксидирования алюминиевых сплавов/А. Е. Михеев //Вестник машиностроения. 2003. № 2. С. 56-63.

- Влияние технологических параметров микродугового оксидирования на коррозионную стойкость покрытий/А. В. Гирн //Миасс. Механика и процессы управления: материалы XXXXI Всерос. симпозиума. М.: РАН, 2011. Т. 3. С. 168-173.

- Трушкина Т. В., Михеев А. Е., Гирн А. В. Коррозионная стойкость МДО-покрытий в агрессивных средах//Вестник СибГАУ. 2014. Вып. 1(53). С. 179-184.

- Оценка пористости покрытий на алюминиевых сплавах, полученных микродуговым оксидированием/Т. В. Трушкина //Решетневские чтения: материалы XV Междунар. науч. конф./Сиб. гос. аэрокосмич. ун-т. Красноярск, 2011. Ч. 1. С. 44-45.

- Влияние технологических параметров на элементный состав МДО-покрытий на алюминиевых и титановых сплавах/А. В. Гирн //Вестник СибГАУ. 2012. Вып. 4 (44). С. 168-171.

- Трушкина Т. В., Раводина Д. В. Разработка технологии получения коррозионно-стойких МДО-покрытий на алюминиевых сплавах//Материалы ХХ науч.-техн. конф. молодых ученых и специалистов/РКК «Энергия» им. С. П. Королева. Королев, 2014. С. 346-348.