Исследование свойств защитных покрытий для космических аппаратов

Автор: Михеев А.Е., Гирн А.В., Ивасев С.С., Евкин И.В.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 3 (49), 2013 года.

Бесплатный доступ

Получены образцы покрытий микродуговым оксидированием (МДО) на алюминиевой фольге для защиты элементов космического аппарата (КА) от воздействия стационарных плазменных двигателей (СПД). Выявлены оптимальные режимы обработки, проведены исследования структуры и свойств, защитных покрытий, нанесенных микродуговым оксидированием. Проведены исследования МДО покрытий на воздействие факторов хранения и эксплуатации, измерения терморадиационных характеристик, электрического сопротивления и испытания на эрозионную стойкость. Приведено описание экспериментальной установки по определению воздействия плазмы на эрозионную стойкость МДО покрытий. Исследования показали, что характеристики покрытий, полученные методом МДО, удовлетворяют требованиям и могут быть использованы в качестве защитных покрытий космических аппаратов.

Космический аппарат, антиэрозионные покрытия, микродуговое оксидирование, плазма стационарных плазменных двигателей

Короткий адрес: https://sciup.org/148177110

IDR: 148177110 | УДК: 629.78.002.3

Текст научной статьи Исследование свойств защитных покрытий для космических аппаратов

Для обеспечения функционирования космического аппарата (КА) в течение всего срока активного существования (САС) изделия необходимо, чтобы деградация ряда параметров аппаратуры и систем в процессе эксплуатации не приводила к нарушению его целевого использования [1–3].

Ужесточение требований по массе, энерговооруженности, и повышение требований к ресурсу и надежности КА приводят к уплотнению его компоновочной схемы. Как следствие, возрастает эрозионное воздействие СПД, используемых в качестве двигателей коррекции, на материалы конструкции КА. Обострение конкуренции на рынке космической техники вызывает необходимость в разработке новых и модернизации существующих защитных покрытий с требуемыми характеристиками.

Эрозионное воздействие плазменных струй СПД заключающееся в уносе материала конструкции, в результате длительной бомбардировки ионами газа, приводит к загрязнению внешних поверхностей КА продуктами распыления. Основной характеристикой данного вида воздействия является глубина эрозии, т.е. толщина распыленного слоя.

Предварительная оценка эрозионно-загрязняющего воздействия плазмы, генерируемой стационарными плазменными двигателями, на поверхности панелей солнечных батарей и терморегулирующих покрытий (ТРП) радиатора системы терморегулирования (СТР) КА показала, что данное воздействие может оказать существенное дестабилизирующее воздействие на функционирование КА [1].

Предварительная оценка уровня эрозии углепластика КМУ-4, из которого состоит штанги и каркас БС, составляет от 103,5 до 827,6 мкм при длительности работы СПД 4500 часов. Максимальный уровень загрязнения. ТРП радиатора СТР продуктами эрозии панелей БС 1,5 ⋅ 10–3 г/см2. Полученное значение деградации коэффициента поглощения солнечной радиации ∆ A S ТРП радиатора СТР вследствие загрязнения продуктами эрозии панелей БС равное 0,12 недопустимо высоко, так как допускаемое значение деградации коэффициента поглощения ∆ A S ТРП радиатора СТР платформы «Экспресс-1000H» от воздействия всех факторов составляет 0,16.

Еще одно негативное воздействие плазменных струй СПД проявляется с эрозией электропроводящего слоя (ПЭП) с терморегулирующих покрытий КА, что приводит к накоплению статического заряда и возникновению электропробоев на поверхности КА.

При этом решить проблему эрозионного воздействия плазмы СПД на материалы элементов конструк- ции КА с помощью разуплотнения компоновочной схемы КА невозможно в связи с ужесточением требований по массе и энерговооруженности КА.

Таким образом, с целью повышения качества изготовления изделий космической техники необходимы разработка и применение на критичных поверхностях КА покрытий с повышенной стойкостью к эрозионному воздействию плазмы СПД.

Проведенный предварительный анализ показал, что к веществам, обладающим наибольшей стойкостью к воздействию струи плазмы инертных газов (аргона, ксенона), относится оксид алюминия (Al 2 O 3 ) [2]. Оценочные расчеты показывают, что необходимая толщина защитного покрытия из Al 2 O 3 должна быть не менее 33 мкм.

В данной работе предлагается защищать элементы конструкции КА, попадающие под действие плазмы СПД, тонкой (до 100 мкм) алюминиевой фольгой с антиэрозионным покрытием из оксида алюминия, нанесенного микродуговым оксидированием (МДО), что приемлемо по весовым характеристикам [3–5].

Нанесение покрытий на фольгу проводились на установке ИАТ-Т, источник питания которой позволяет осуществлять независимую регулировку анодной и катодной составляющих тока, и одновременно стабилизировать средние величины этих токов, что существенно упрощает проведение процесса МДО и ведет к улучшению качества получаемых покрытий.. Источник имеет следующие технические характеристики: диапазон регулируемых напряжений – (0–800) В; диапазон регулируемых токов – (0–120) А/дм2; погрешность стабилизации тока до 5 %.

В качестве подложки использовались образцы фольги АД размерами 160х130 мм и толщиной 100 мкм. Микродуговое оксидирование образцов проводили в слабощелочных водных электролитах следующих составов: № 1 – NaOH (5 г/л) + Na 2 SiO 3 (10 г/л); № 2 – КОН (5 г/л) + Na 2 SiO 3 (10 г/л).

Покрытия формировали при различных соотношении Iк / Iа (от 0,6 до 1,4), плотностях тока (в диапазоне от 10 до 40 А/дм2) , продолжительность обработки составляла 10–60 мин. Толщину покрытий контролировали толщиномером ТТ260 и на поперечных шлифах при помощи оптического микроскопа. Микроструктуру защитного покрытия нанесенного МДО изучали с использованием металлографического исследовательского комплекса SIAM на базе оптического микроскопа ЛабоМет И2.

Металлографический анализ показал, что покрытие состоит из двух слоев:

-

1) внешнего пористого слоя, состоящего из смеси оксидов Аl 2 О 3 + SiO 2 ;

-

2) твердого слоя, примыкающего к металлу и содержащего, преимущественно оксид алюминия двух модификаций γ– Аl 2 Оз и α– Аl 2 Оз.

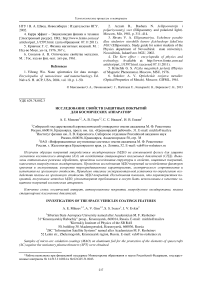

Зависимость толщины плотного слоя покрытия (h пл ) от плотности тока представлена на рис. 1. Общая толщина покрытия складывается из толщины твердого (внутреннего) и наружного слоев, причем, при высоких значениях плотности тока закономерно соотношение: h т / h общ = (0,5 ÷ 0,6).

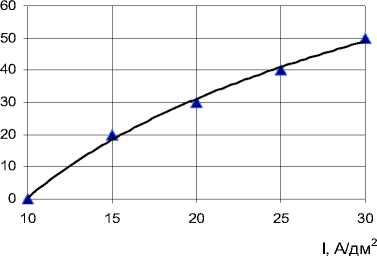

С ростом плотности тока наблюдается увеличение твердости оксидного слоя защитных покрытий. Увеличение твердости покрытий с ростом плотности тока происходит за счет повышения содержания модификации α– Аl 2 О 3 в покрытии, что подтверждает график изменения количественного соотношения фазовых составляющих покрытия, представленный на рис. 2.

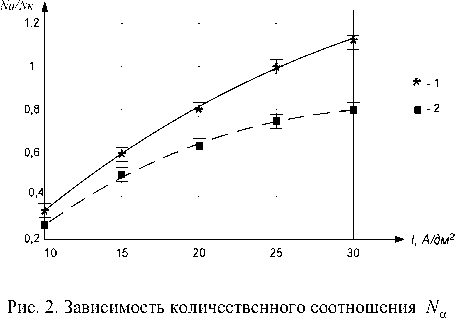

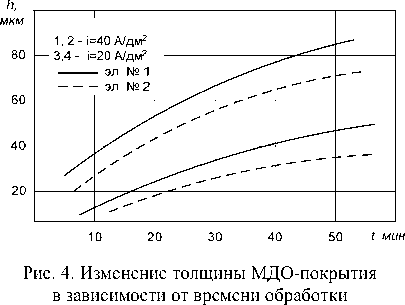

Выявлено что оптимальными режимами получения защитных покрытий являются режимы обработки в электролите № 1, при высоких плотностях тока (более 20 А/дм2), и соотношении анодной и катодной составляющей тока менее 1. Оптимальное время обработки от 30 до 45 мин. Результаты исследований по оптимизации технологических параметров приведены на рис. 3–4.

Для проведения испытаний защитных покрытий на воздействие факторов хранения и эксплуатации были изготовлены образцы защитного покрытия на алюминиевой фольге АД по ГОСТ 4784–74 с МДО размерами 100х100 мм.

Покрытия подверглись следующим видам испытаний:

-

– цикличному сгибанию на диаметре 20 мм;

-

– ускоренным климатическим испытаниям (УКИ);

-

– радиационному воздействию;

-

– термоциклированию.

Перед УКИ образцы защитных покрытий были подвергнуты циклическому сгибанию по боковой поверхности цилиндра, диаметром 20 мм и последующему разгибанию в плоскость. Количество циклов 50. Внешний вид покрытий после воздействия не изменился.

Измерение терморадиационных коэффициентов поглощения солнечной радиации As и степени черноты En проводилось в соответствии с ОСТ92-0909–69. Измерение коэффициента Аs проводилось фотометром ФМ-59М, коэффициента Еn – терморадиомето-ром ТРМ-И. В качестве образца сравнения при измерении коэффициента Аs защитного покрытия с МДО использовали образец АД с анодным оксидированием, Аs = 0,47.

h пл , мкм

Рис. 1. Зависимость толщины плотного слоя покрытия из фольги А99 от плотности тока при соотношении Iк / Iа = 1,3

и Nγ фазовых составляющих Аl2О3 покрытия от плотности тока

Рис. 3. Изменение толщины МДО-покрытия в зависимости от соотношения катодной и анодной составляющей токов (время обработки t = 30 мин)

при Ik / Ia = 0,8

Измерение поверхностного сопротивления проводилось на тераомметре Е6-13А с использованием электрода из резины, обернутого оловянной фольгой. Толщина фольги 0,02 мм. Площадь электрода 20 x 20 мм. Давление на образец при измерении 100 г/см2, напряжение 100 В. Погрешность измерения не более 5 %.

Осмотр внешнего вида образцов проводился визуально. При визуальном осмотре контролировалось наличие трещин, отслоений покрытия, сохранение цвета.

Результаты измерения характеристик образцов показали, что As образцов с покрытием составляет 0,53–0,36 и зависит от режимов обработки, En – составляет от 0,8–0,33. Отношение As/En составляет более 0,5, что соответствует требованиям, предъявляемым к материалам для КА.

Сопротивление поверхности составляет 7,1·107– 8,6^10 7 ,1 Ом/ Y . Внешний вид образцов после испытаний не изменился.

Испытания на радиационное воздействие проводились на электронном ускорителе ЭЛУ-4 в НИИ интроскопии. Образцы облучались электронами в среде азота до поглощенной дозы 6·108 рад. Средняя энергия электронов в плоскости размещения образцов – 4 МэВ, средняя плотность потока электронов 4,2·1010 см–2с–1.

Испытание на воздействие термоциклов проводилось в вакуумной камере УКГ-1000, при остаточном давлении не более 5·10–6 мм рт. ст. Образцы располагались на термостоле, сверху закрывались ЭВТИ. Нагрев и охлаждение осуществлялись за счет теплового контакта и радиационного излучения с поверхности термостола. Нагрев термостола осуществлялся лампами типа КГ-127-1000, а охлаждение жидким азотом. Скорость нагрева-охлаждения составляла от 5

до 10 градусов в минуту. Излучение от ламп на поверхность образцов не попадало. Температура контролировалась с помощью датчиков температуры типа «термометры платиновые ТП 018-03». Выдержка при крайних температурах в течение 10 минут. Термоциклирование проводилось в диапазоне температур от –150 ºС до +170 ºС в количестве 100 циклов.

Образцы защитных покрытий из алюминиевой фольги АД по ГОСТ 4784–74 с оксидным слоем, нанесенным МДО выдержали испытания на воздействие радиации дозой 6·108 рад и последующего воздействия 100 термоциклов в вакууме в диапазоне температур от минус 150 до 170°С.

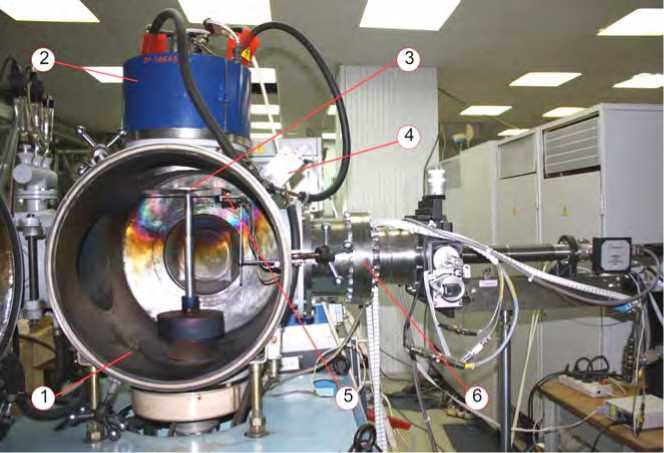

Для испытания МДО покрытия на стойкость к воздействию СПД была разработана испытательная установка имитационной аргоновой плазмы на базе вакуумной камеры «Булат», которая позволяет при испытаниях сравнивать характеристики стойкости материалов к воздействию плазмы и получить предварительную оценку распыления материалов, выбрать из них наиболее стойкие, рекомендовать их на КА.

Испытания проводили на вакуумной установке, оснащенной ионным источником, позволяющим получать плазму ионов аргона (ксенона) с энергией до 300 эВ и системой контроля параметров плазмы в заданном энергетическом диапазоне.

Эксперимент по определению влияния плазмы на оптические свойства и эрозионную стойкость материалов проводили на испытательном стене, оснащенной устройством ионной обработки УТП.ПД-150-014 и системой измерения параметров плазмы СИПП Semion™. Общий вид установки «Булат» представлен на рис. 5.

Технические характеристики УТП.ПД-150-014 представлены в табл. 1.

Рис. 5. Общий вид установки «Булат»:

1 – вакуумная камера «Булат»; 2 – ионный источник; 3 – столик с образцами; 4 – система напуска газа РРГ-12; 5 – зонды СИПП; 6 – система перемещения зондов

Технические характеристики УТП.ПД-150-014

Таблица 1

|

№ |

Характеристика |

Значение |

|

1 |

Ток на электромагните |

2,5 А |

|

2 |

Плотность тока ионов (паспортное значение) |

0,5…2 мА/см2 |

|

3 |

Средняя энергия ионов (паспортное значение) |

0,2…0,5 кэВ |

|

4 |

Ускоряющее напряжение |

600…4000В |

На первом этапе эксперимента проводили измерение плотности ионного тока и энергии ионов по нескольким точкам пучка плазмы на расстоянии 120 мм от источника при нормальном падении ионов. При этом ускоряющее напряжение на источнике изменяли от 600 до 4000 В. По результатам измерений определяли равномерность пучка плазмы, энергетическое распределение ионов струи плазмы, и зависимость ионного тока плазмы УТП.ПД-150-014 при различном ускоряющем напряжении и выбирали режим работы ионного источника наиболее близкие по энергетическим характеристикам плазмы к параметрам плазмы СПД М100, работающего на ксеноне: энергия ионов Xe+ при нормальном угле падения ионов на расстоянии 1 м от среза сопла до 250 эВ, плотность ионного тока до 1,7мА/см2.

Испытания по определению эрозионного воздействия плазмы на образцы материалов проводили по выбранному режиму работы ионного источника на первом этапе. Для оценки деструктивного воздействия плазмы двигателей коррекции проводили эксперименты, позволяющие определить влияние плазмы на оптические свойства и эрозионную стойкость таких материалов как:

– полиимидная пленка, используемая как внешний слой экранно-вакуумной теплоизоляции;

– алюминиевая фольга АД1 с односторонним мик-родуговым оксидированием поверхности как вариант покрытия, обладающего высокой эрозионной стойкостью. Общей идеей эксперимента является облучение образцов в течение заданного времени при контролируемых параметрах плазмы и определение на соответствующих измерительных приборах требуемых физических характеристик до и после воздействия плазмы. Время экспозиции образцов: 30, 60, 120 ми- нут.

Для всех образцов рассчитывали относительное и прямое изменение массы в процессе испытаний путем взвешивания до и после воздействия плазмы на прецизионных электронных весах типа HR-202 с дальнейшим расчетом коэффициента распыления, методика расчета которого приведена ниже.

Расчет прямого ( Δ М) и относительного изменения массы (ПМ) по следующим формулам:

Δ М = М’обр – М’’обр (1)

ПМ = М ′ обр - М ′′ обр × 100% М ′ обр

где М ′ обр – масса образца до испытаний, г; М ″ обр – масса образца после испытания, г.

Далее проводили оценку коэффициента распыления исследуемых материалов, который определяется как отношение равное числу выбитых атомов, приходящихся на один ион (атом/ион):

K = A

И

Количество атомов можно найти по формуле:

Δ M

A=

mа.е.м ⋅µ

где Δ М – разница массы образца до и после испытания, г; m а.е.м. – атомная единица массы, равная 1,6597 ⋅ 10–24 г; µ – молекулярная масса молекул распыляемого вещества. для покрытия МДО (Al 2 O 3 ) – 102, для полиимидной пленки – 12.

Количество ионов можно найти по формуле:

И = ( nv ) ⋅ S ⋅ t , (5)

где ( n ν ) – плотность потока ионов в месте расположения образца; S – площадь образца, см2; t – суммарное время воздействия струи плазмы на образец, с.

Таким образом коэффициент распыления образцов находим по формуле:

Δ M

K=

( nv ) ⋅ m а . е . м . ⋅µ⋅ S ⋅ t

Плотность потока ионов ( n ν ) и поверхностная плотность ионного тока J связаны соотношением:

( n ν ) = J / e , (7) где J – плотность ионного тока, А/см2; e – заряд электрона, равный 1.6 ⋅ 10-19 К.

Дополнительно проводили оценку плотности теплового потока, создаваемого плазменной струей по следующей формуле:

Q = J · U , (8)

где J – плотность ионного тока, измеренная плоским зондом СИПП, А/см2; U – разрядное напряжение ионного источника, В.

Влияние плазмы на полиимидную пленку определяли по глубине эрозии измеряя толщину образцов до и после испытаний контактным способом с использованием индикатора многооборотного с ценой деления 2 мк. Изменение оптических свойств определяли по изменению спектрального коэффициента пропускания образцов в диапазоне длин волн от 250 до 2500 нм.

Для образцов алюминиевой фольги с МДО измеряли коэффициенты поглощения солнечной радиации As и степень черноты En до и после испытаний на приборах ТРМ-И и ФМ-59 со стороны распыляемой поверхности.

Контроль изменения толщины слоя МДО проводили с использованием прибора измерения геометрических параметров многофункционального Констан-та-К5 методом вихревых токов.

При проведении испытаний сравнивали стойкость трех материалов: алюминиевой фольги (алюминий покрывает покрывает большинство поверхностей КА) полиимидной пленки (которая в настоящее время используется для в качестве защитного покрытия от воздействия плазмы СПД) и алюминиевых образцов с МДО покрытием.

Режимы испытания в камере «Булат»: ток на катушке соленоида – 2,5 А, напряжение на аноде – в переделах 800 В, ток разряда – 15мА. Расчетное значение плотности теплового потока, создаваемого плазменной струей ионного источника, составила 0,008 Вт/см2.

Расстояние от столика с образцами до генератора плазмы равно 150 мм. Угол падения ионов на поверхности образцов – около 90°. Длительность обработки – 60 мин.

До и после воздействия пучком ионов на образцы производилось взвешивание образцов на прецизионных электронных весах HR-202, а также измерение толщины контактным способом с использованием многооборотного индикатора. Толщину образцов измерили в нескольких точках, затем вычисляли среднее значение. Процентное значение изменения массы образца в результате распыления плазмой рассчитывали по формуле:

м -м

КМ = —до---после 100%

Мдо

где М до – масса образца покрытия до испытаний, г; М после – масса образца покрытия после испытания, г.

Полученные экспериментальные данные по изменению массы и толщины исследуемых образцов сведены в табл. 2 и 3.

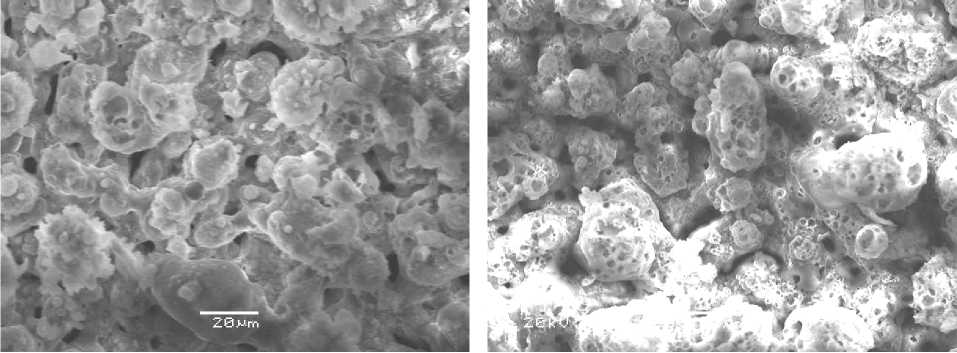

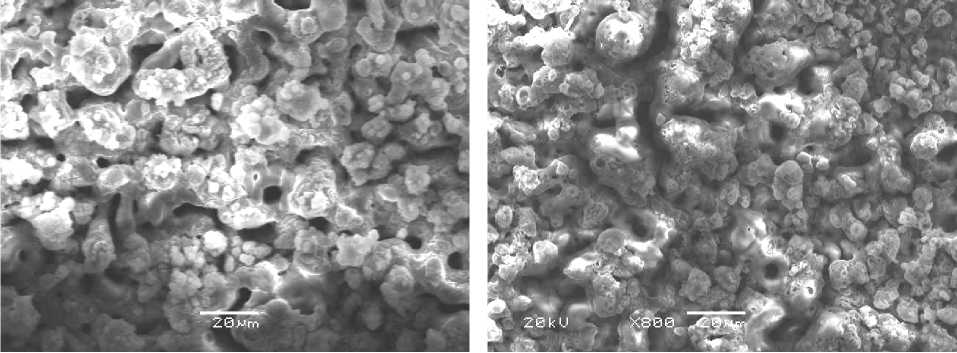

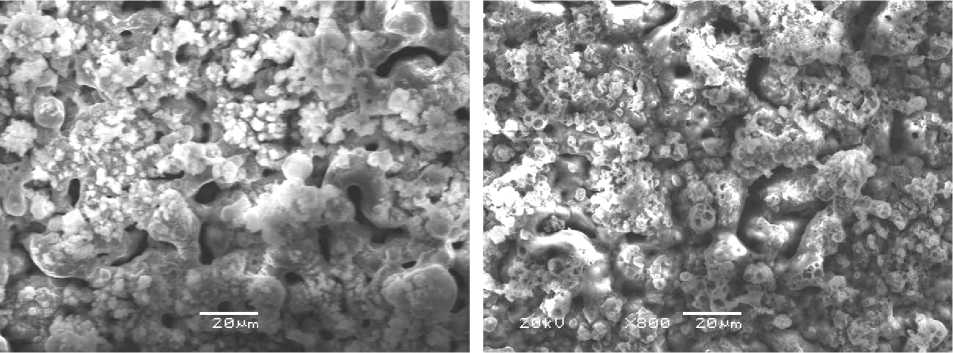

На рис. 6–8 показаны поверхности образцов МДО в исходном состоянии и после воздействия плазмы снятых с помощью электронного микроскопа JEOL JSM-6380.

Таблица 2

Изменение массы образцов до и после испытания

|

Образцы |

Масса образцов, г |

Изменение, г (Мдо – Мпосле) |

ΔМ, % |

||

|

М до |

М после |

||||

|

ПМ |

1 |

0,22837 |

0,22679 |

0,00158 |

0,692 |

|

2 |

0,23180 |

0,23021 |

0,00159 |

0,686 |

|

|

3 |

0,23860 |

0,23713 |

0,00147 |

0,616 |

|

|

4 |

0,23080 |

0,22951 |

0,00129 |

0,559 |

|

|

Среднее значение |

0,00148 |

0,638 |

|||

|

МДО |

1 |

0,42791 |

0,42728 |

0,00063 |

0,147 |

|

2 |

0,42808 |

0,42751 |

0,00057 |

0,133 |

|

|

3 |

0,46758 |

0,46683 |

0,00075 |

0,160 |

|

|

4 |

0,45192 |

0,45072 |

0,000120 |

0,265 |

|

|

Среднее значение |

0,00079 |

0,177 |

|||

|

АД1 |

1 |

0,41936 |

0,41904 |

0,00032 |

0,076 |

|

2 |

0,42135 |

0,42104 |

0,00031 |

0,073 |

|

|

3 |

0,42358 |

0,42329 |

0,00029 |

0,068 |

|

|

4 |

0,42582 |

0,42552 |

0,00030 |

0,070 |

|

|

Среднее значение |

0,00031 |

0,072 |

|||

Таблица 3

Изменение толщины образцов до и после испытания

|

Образцы |

Толщина образцов, мм |

Изменение (Тдо – Тпосле), мм |

||

|

т до |

после |

|||

|

ПМ |

1 |

0,097 |

0,096 |

0,001 |

|

2 |

0,105 |

0,098 |

0,007 |

|

|

3 |

0,103 |

0,099 |

0,004 |

|

|

4 |

0,100 |

0,0,97 |

0,003 |

|

|

Среднее значение |

0,00375 |

|||

|

МДО |

1 |

0,100 |

0,099 |

0,001 |

|

2 |

0,100 |

0,099 |

0,001 |

|

|

3 |

0,125 |

0,125 |

0 |

|

|

4 |

0,111 |

0,110 |

0,001 |

|

|

Среднее значение |

0,00075 |

|||

|

АД1 |

1 |

0,096 |

0,095 |

0,001 |

|

2 |

0,096 |

0,095 |

0,001 |

|

|

3 |

0,096 |

0,092 |

0,004 |

|

|

4 |

0,096 |

0.094 |

0,002 |

|

|

Среднее значение |

0,002 |

|||

Рис. 6. Покрытие МДО снятое с увеличением 800 раз (Образец № 2)

Рис. 7. Покрытие МДО снятое с увеличением 800 раз (Образец № 4)

Рис. 8. Покрытие МДО снятое с увеличением 800 раз (Образец № 7)

После воздействия плазмы у образцов алюминиевой фольги с микродуговым оксидированием поверхности внешний вид остался без изменений. Максимально изменились масса и толщина у образцов по-лиимидной пленки. Образцы МДО потеряли массу большую, чем образцы алюминиевой фольги, это можно объяснить некоторой гигроскопичностью МДО покрытий.

Толщина покрытий практически не изменилась. Исследования показали, что покрытия полученные методом МДО, могут быть использованы в качестве защитных покрытий на КА.