Исследование технического состояния как фактора надежности технологической системы металлорежущего станка

Автор: Горшков Б.М., Драчев О.И., Ведерников Д.А., Туищев А.И.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 3-1 т.11, 2009 года.

Бесплатный доступ

Разработана динамическая модель тяжелого вертикально-фрезерного станка для решения задач диагностирования надежности технологической системы. Найдены аналитические зависимости амплитуды и фазы относительных колебаний стола и шпиндельной бабки в направлении подачи под действием единичной возмущающей силы. Сравнение экспериментальной АФЧХ с расчетной показало их хорошее совпадение.

Машины, технологические системы, состояние, надежность, металлорежущие станки

Короткий адрес: https://sciup.org/148198616

IDR: 148198616 | УДК: 62-3

Текст научной статьи Исследование технического состояния как фактора надежности технологической системы металлорежущего станка

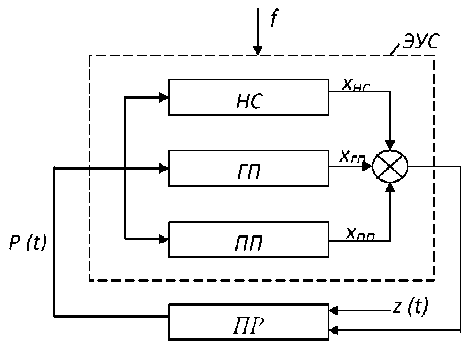

вость металлорежущего станка оказывают деформации элементов эквивалентной упругой системы ( X нс , X гд , X nn ) в направлении подачи стола, поэтому целесообразно в качестве диагностических параметров использовать динамические характеристики, определенные в этом направлении.

Учитывая положение, передаточная функция эквивалентной упругой системы:

WЭУС ( Р ) = W HC ( Р ) + W rn ( Р ) + W nn ( Р ) ' (1) где WHC ( Р ) , Wrn ( Р ) , W nn ( Р ) — передаточные функции соответственно НС, главного привода, привода подач, рассматриваемых как параллельно соединенные элементы.

Передаточная функция разомкнутой системы:

W PA3 ( Р ) = W 3YC ( Р ) 1 W nP ( Р ) , (2) где W nP ( Р ) – характеристика процесса резания, учитывающая изменение настройки.

Если рассматривать главный привод как одномассовую колебательную систему, то его передаточная функция запишется в виде:

Wrn(P) = т2 2 т 1’ (3)

T 2 Р + T 1 р + 1 v ’ где Tг и T 1 — инерционная постоянная и постоянная времени демпфирования соответственно; q – приведенная крутильная податливость; W rn ( Р ) необходимо привести к поступательным перемещенным в направлении оси ОХ подачи стола

у

У «in ?» пп I». 11

У<0«2^>

Приведенная передаточная функция w n ( p ) отражает взаимосвязь между единичным изменением вектора силы и суммарным изменением толщины среза из-за закручивания главного привода [2].

Передаточная функция привода подач с учетом характеристики жидкостного трения в направляющих и упругости привода [3]:

w ч- ) =

______________^р+1______________ в, mp +(в,в3 + m+в,ву)р2 + (в2 + в, к - в)р+c

(5) где в – наклон статистической кривой трения, соответствующий рассматриваемой скорости подачи; в , и в — постоянные времени всплывания стола и жидкостного трения; в 2 — постоянная демпфирования в механической части привода; m и c – приведенные масса стола и коэффициент жесткости привода.

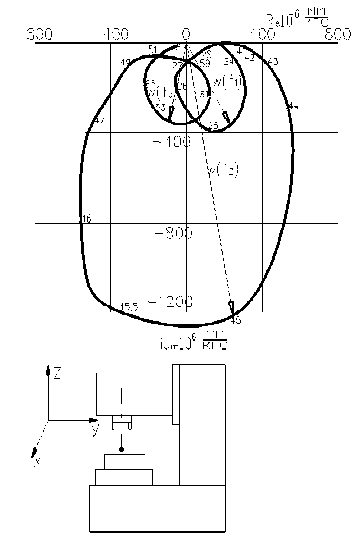

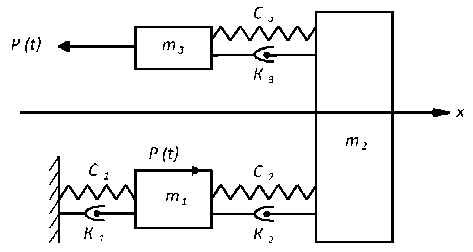

НС станка обычно моделируют многомассовой системой с упругими и диссипативными связями. Число масс можно определить по экспериментальным АФХЧ НС, исходя из количества резонансных состояний в рассматриваемом частотном диапазоне возмущений. Экспериментальные исследования динамических характеристик гаммы тяжелых вертикально-фрезерных станков производства УЗТиФС (мод.654, 6560, 6560МФЗ) показали, что АФЧХ НС имеют три явно выраженных резонансных состояния (рисунок 2). Это обусловлено упругими связями: станины с основанием ( f , = 25 Гц ) , стойки и шпиндельной бабки ( f 2 = 45 Гц ) , стойки и станины ( f 3 = 62 Гц ) . Возмущающее воздействие создавалось вибратором, варьирование амплитуды возмущающего воздействия при определении АФХЧ показало квазилийность НС в направлении подачи стола. Исходя из этого, динамическую модель НС можно представить в виде трехмассовой линейной системы с упругими и диссипативными связями (рисунок 3).

Здесь m , - приведенная масса станин и стола; m 2 и m 3 - массы стойки и шпиндельной бабки соответственно; C , , C 2 , С 3 - приведенные коэффициенты жесткости связей; к , , к 2 , к 3 -коэффициенты демпфирования; x , , X 2 , X 3 -перемещения соответствующих масс в направлении подачи стола; р ( t ) - возмущающее воздействие процесса резания.

Дифференциальные уравнения движения масс:

m1x 1 + c 2( X — x ,) + к , х + к 2( x — x) = P(t ); !

m 2 x 2 + c 2( x 2 - x ) + к 2 (x 2 - x ) + c 3( x - x , ) + к , ( x - x) = 0; > (6) m3x + c 3( x - x) + к 3 (x - x 2) = Pt ).

Для определения АФЧХ НС воспользуется методом механического импеданса, учитывая гармонический характер возмущающего воздействия и линейность системы. Заменяя в системе уравнений (6) P (t), x, (t), x 2 (t), x 3 (t) соот-itot iHDt iUDt iUDt

0 e , x, e , x 2 e , x 3 e , где P0 - амплитуда возмущений; x,, x2, x3 -амплитуды колебаний масс.

После соответствующих преобразований получим систему алгебраических уравнений отно- сительно x,, x2, x3

x , ( c , + c 2 - m , to 2 + ik , to + ik 2 to ) - x 2 ( c 2 + ik 2 to ) = P 0;

- x , ( c 2 + ik 2 ® ) + x 2 ( c 2 + c 3 - m 2 ® + ik 2 ® + ik 3 ® ) -

- x 3 ( c 3 + ik 3 ® ) = 0; (7)

- x 2 ( c 3 + ik 3 ю ) + x 3 ( c 3 - m 3 ® 2 + ik 3 ® ) = P 0

Разделим уравнение системы (7) на P 0 и представим его в каноническом виде:

A,, x, + A,2 x 2 + A,3 x3 = ,;

A 2, x, + A 22 x 2 + A 23 x 3 = 0:

A 3, x, + A32 x 2 + A 33 x3 = ,,

где

A ,, = [( c , + c 2 - m to 2 ) + i ( к , ® + к 2 to )], / P 0;

A , 2 = ( - c 2 - ik 2 to ), / P 0;

A ,3 = 0;

A 2 , = ( - c 2 + ik 2 to ), / P 0;

A 22 = [( c 2 + c 3 - m 2 to 2) + i to ( к 2 + к 3)], / P 0;

A 23 = ( - c 3 - i to k 3), / P 0;

A 3, = 0;

A 32 = ( - c 3 - ik3 to ),/ P 0;

A 33 = [( c 3 - m 3 to 2) + ik 3 to ], / P 0.

Решение системы уравнений (8) ищем в виде

x, = A, / A; x2 = A2 / A; x3 = A3 / A, (9) где

|

AH |

A ,2 |

0 |

, |

A ,2 |

0 |

||

|

A = |

A ,2 |

A 22 |

A 23 |

; A , - |

0 |

A 22 |

A 23 |

|

0 |

A 23 |

A 33 |

, |

A 23 |

A 33 |

||

|

A ,, |

, |

0 |

AH |

A ,2 |

, |

||

|

A 2 = |

A ,2 |

0 |

A 23 |

; A 3 - |

A ,2 |

A 22 |

0 |

|

0 |

, |

A 33 |

0 |

A 23 |

, |

-

- комплексные определители системы (8) АФЧХ НС запишется в виде:

Whc(ito) = (x -x3)/Po. (10)

Амплитуда и фаза относительных колебаний стола и шпиндельной бабки в направлении подачи под действием единичной возмущающей силы может быть найдена из соотношений:

Ahc =

НС

J [( А - А 3 ) А o + ( В 1 - В 3 ) В о ] 2 + [( В , - В 3 ) А о - ( А - А 3 ) B 0F .

А о2 + Во2 ’ ф нс = arctg

Bi An - A0B0 -A—0---—- - arctg

A 1 A 0 - B , B 0 S

B 3 A 0 - A 3 B 0

A 3 A 0 - B 3 B 0 ’

где A 0; B 0; A , ; B 1 ; A 3; B 3 - соответственно действительные и мнимые части комплексных определителей A ; A , ; A 3.

Характеристика процесса резания при торцевом фрезеровании W np ( p ) , учитывающая периодические импульсные возмущения при выходе нагруженного зуба из металла и колебания скорости резания, может быть определена из соотношений, приведенных в работе [4]. В первом приближении можно воспользоваться общепринятой передаточной функцией процесса резания, соответствующей периодическому звену:

WnP ( P ) = k P /1 + T P P , (12) где TP – постоянная времени стружкообразова-ния; k P – статическая характеристика процесса резания.

Представление W ПР ( p ) в виде (12) справедливо только при устойчивом стружкообра-зовании.

Для проверки адекватности полученной динамической модели объекту, была рассчитана динамическая характеристика НС по связи с процессом резания для станка модели 6560МФЗ.

Параметры динамической системы определились экспериментально на реальном объекте. Коэффициенты жесткости ci находились путем линеаризации кривых нагружения основных элементов НС при статистических испытаниях на жесткость. Собственные частоты fi определяем по экспериментальной АФЧХ (см. рисунок 2), полученной при воздействии вибратором. Приведенные “парциальные” массы рассчитываем по соотношению:

mt = Ci /!(2nfi )2. (13)

Также по экспериментальной АФЧХ определяем коэффициенты сопротивлений k i :

k i = 2mm i V ® O i - to pi , (14) где to pi = 2 n f - собственная круговая частота; to pi - резонансная частота.

Чистовые значения параметров динамической системы сведены в табл. 1.

Рис. 1. Схема динамической системы вертикально-фрезерного станка

Таблица 1. Структурные параметры динамической системы станка модели 6560МФЗ

|

m , |

c 1 |

k 1 |

m 2 |

c 2 |

k 2 |

m 3 |

c 3 |

k 3 |

|

кг |

кг / с2 |

кг / с |

кг |

кг / с с |

кг / с |

кг |

кг / с 2 |

кг/ с |

|

8110 |

200*106 |

787*103 |

5450 |

435*10 6 |

530*103 |

997 |

1511*10 6 |

284*103 |

Рис. 2. Экспериментальная АФЧХ станка модели 6560МФ3 в направлении подачи стола при воздействии вибратором

Рис. 3. Динамическая модель несущей системы станка-стенда фрезерного станка

Сравнение экспериментальной АФЧХ с расчетной, полученной по приведенным выше зависимостям на ЭЦВМ показали их хорошее совпадение. Расхождения по амплитуде не превышало 20%, по фазе 25% (рис. 4), что позволяет использовать динамическую модель станка для задач диагностики.

Список литературы Исследование технического состояния как фактора надежности технологической системы металлорежущего станка

- Горецкий Е.В., Кирилин Ю.В., Мелентьев В.В. К вопросу автоматизации технической диагностики тяжелых фрезерных станков//Адаптация, моделирование и диагностика систем. -Куйбышев: КуАИ, 1983. -С. 121.

- Исследование виброустойчивости и качества обработки на тяжелых вертикально-фрезерных станках в зависимости от способа установки их на фундамент. Отчет по НИР. -М.: ВНТИЦ, гос. рег. № 72038106, 1974. -76 с.

- Складчиков Б.М., Санкин Ю.Н., Сумин Е.Я. Расчет колебаний узлов тяжелых металлорежущих станков на направляющих скольжения//Станки и инструмент. -1975. -№ 3. -С. 5-7.

- Эльясберг М.Е., Черняк Л.Б. Теория и расчет станков на устойчивость процесса фрезерования//Станки и инструмент. -1981. -№ 9. -23-25.