Исследование технологических свойств хромовых руд южно-уральских месторождений

Автор: Чернобровин В.П., Михайлов Г.Г., Пашкеев И.Ю., Пашкеев А.И., Судариков М.В., Герасимова Н.В.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 3 (43), 2005 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/147156518

IDR: 147156518 | УДК: 669.046:553.461

Текст обзорной статьи Исследование технологических свойств хромовых руд южно-уральских месторождений

Разведанные промышленные запасы хромовых руд на Южном Урале находятся в Карталин-ском районе Челябинской области (Варшавское месторождение) и в районе г. Верхний Уфалей (Верхне-Уфалейское месторождение). Исследование технологических свойств руд местной сырьевой базы представляет большой практический интерес, так как в сочетании с импортируемыми рудами из Казахстана и Турции южно-уральские руды представляют в настоящее время основную сырьевую базу производства углеродистого феррохрома на ОАО ЧЭМК. Руды характеризуются низким содержанием Сг2О3, высоким содержанием FeO и нестабильным отношением MgO/Al2O3 меняющимся в широких пределах от 1,1 до 3,3. В импортируемых рудах Казахстана и Турции отношение MgO/Al2O3 также высоко и достигает 3,0...3,1. Пределы изменения состава южноуральских руд для каждого из месторождений по результатам анализов 12 поступлений в производство приведены в таблице 1.

С целью исследования технологических свойств руд был применен термовесовой метод анализа при нагреве образца с постоянной скоростью в сочетании с рентгенофазовым и микрорент геноспектральным анализом исходной руды, продуктов нагрева и восстановления. Исследовались также вязкость образующихся шлаков и их температура затвердевания. Такая постановка исследований свойств руды в наибольшей степени соответствует превращениям руды в технологическом процессе производства феррохрома. Микрорентгеноспектральный анализ показал, что в хромовых рудах южно-уральских месторождений сопутствующими являются оксиды Мп, Ti, Ni, Си и другие в сумме около 2%.

Таблица 1 Химический состав руд

Уральских месторождений, мае.%

|

Руда |

Сг2О3 |

FeO |

А12О3 |

MgO |

SiO2 |

СаО |

С |

MgO А17О3 |

|

В. Уфалей |

23,9 16,7 |

20,616,0 |

17,09,5 |

25,5 21,8 |

30,5 19,7 |

0,40,2 |

0,160,05 |

1,32,5 |

|

Варшавское |

25,1 9,87 |

23,7 16,8 |

12,5 7,8 |

28,9 31,3 |

37,3 20,8 |

2,30,4 |

1,530,2 |

1,1 3,7 |

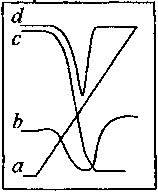

Термовесовой анализ руд при нагреве и углетермическом восстановлении проводился на дери-ватографе Q-1500D. Схема экспериментальной установки представлена на рис. 1.

Методика эксперимента заключалась в сле-

1— 2

3--

_ 8 -| Дя)

—Q-^ DTA^ pCiHт^

J]-) DTG(d)

Рис. 1. Схема экспериментальной установки: 1 - тигель с исследуемым образцом; 2 - печь; 3 - керамическая трубка с термопарами; 4 - весы; 5 - программатор нагрева; 6 - датчик скорости изменения массы; 7 - датчик изменения массы; 8 - усилитель выходного сигнала; 9 - деривато-грамма; 10 - термопара; 11 - подвод защитного газа

Исследование технологических свойств хромовых руд южно-уральских месторождений дующем. Навеску измельченной руды фракции -100 мк массой 1 г нагревали со скоростью 7,5 или 15 град/мин, что соответствует условиям нагрева шихты в технологическом процессе производства передельного феррохрома. Исследовалось изменение руды при нагреве до 1500 °C на воздухе и в защитной атмосфере, а также при карботермиче-ском восстановлении руды, предварительно прокаленной при нагреве до 1000 °C. В соответствии с химическим анализом руды добавляли графит для восстановления оксидов хрома, железа и образования карбидов. Навеску перетертой шихты нагревали в тигле с крышкой, под кварцевым стаканом, в котором вокруг реакционного тигля создавалась защитная атмосфера аргона, постоянно подаваемого со скоростью 5-10 л/час. Результаты исследований приведены на рис. 2-4 и в таблицах 2-5.

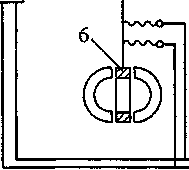

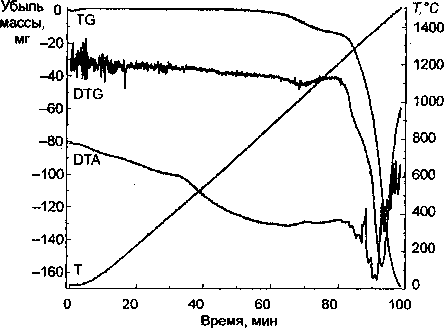

При нагреве руды последовательно проходят высокотемпературные превращения в пустой породе: разложение карбоната магния при температурах порядка 600°С, серпентина, представляющего основу пустой породы, при 710-730 °C и карбоната кальция при 830-880 °C. Эти эффекты сопровождаются потерей массы образцов от 5,5 до 15,0 %. Разложение карбонатов хорошо изучено, в то время как высокотемпературные превращения серпентина и значения их в производстве хрома изучены недостаточно. Разложение серпентина Mg6(OH)8[Si4Oi0] приводит к образованию двух новых фаз 2MgO-SiO2 и SiO2 и удалению гидроксила (табл. 4).

Mg6(OH)8[Si401o] -> 3(2MgOSiO2)+SiO2+4H2O. (1)

Температурный пик разложения серпентина несколько меняется и для верхнеуфалейских руд лежит в пределах 690-710°С, а для руд Варшавского месторождения - 680-765°С. Разложение серпентина при нагреве хромовой руды характерно для всех месторождений без исключения и, по результатам наших исследований составляют: казахские руды - 680-690 °C, турецкие - 655-680 °C, саранские (Средний Урал) - 685°С, руды Камбулатовско-го проявления (Челябинская обл.) - 685 °C. Различие в тепловом и материальном эффекте определяется лишь количеством пустой породы, что и определяет более низкую потерю массы при нагреве до 1000°С импортируемых руд (3,3% - турецкая руда, 3,4-9,7% - казахская руда). Выделившаяся фаза SiO2 при разложении серпентина легко восстанавливается углеродом

SiO2 + С -» SiO + СО. (2)

Дальнейшее восстановление монооксида кремния углеродом приводит к образованию кремния и растворения его в расплаве феррохрома SiO + С[Si]FeCr+ СО. (3)

Исследование дериватографическим методом восстановления чистого серпентина, бакальского и первоуральского кварцитов показало, что серпентин в сравнении с кварцитами восстанавливается значительно легче, несмотря на то, что является более сложным соединением, чем кварцит. Полученные экспериментальные результаты подтверждаются практикой работы на южно-уральских рудах. Выплавленный феррохром содержит 5,0-6,0 % Si, тогда как при работе на казахских рудах с добавкой шлакообразующего кварцита содержание кремния в сплаве обычно 0,6-0,9%.

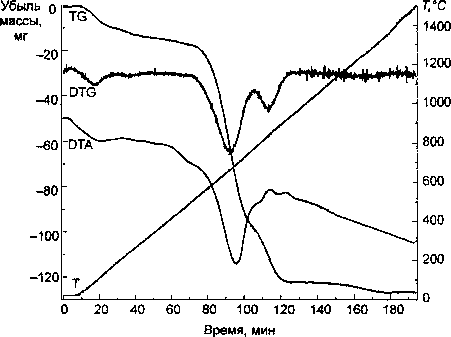

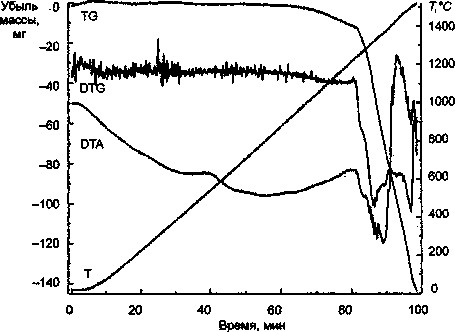

Рис. 2. Дериватограмма карботермического восстановления турецкой руды

Рис. 3. Дериватограмма нагрева верхнеуфалейской РУДЫ

Рис. 4. Дериватограмма карботермического восстановления верхнеуфалейской руды

Результаты дериватографического исследования хромовых руд при нагреве до 1500 °C

|

Ns пробы |

Состав пробы, мас.% |

Потеря массы, мас.% |

т 1 пика? °C |

т 1 пика? °C |

т 1 пика? °C |

т 1 пика? °C |

т 1 пика? °C |

||||||||

|

СГ2ОЗ |

FeO |

А12О3 |

MgO |

СаО |

SiO2 |

С |

S |

0-350°С |

общая |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

|

Турция |

|||||||||||||||

|

63868533 |

44,54 |

13,6 |

10,7 |

20,9 |

1,1- |

8,4 |

— |

- |

0,97 |

3,4 |

— |

670 |

840 |

— |

|

|

65930752 |

50,3 |

12,2 |

7,5 |

20,3 |

0,2 |

9,0 |

0,1 |

— |

0,1 |

1,8 |

— |

680 |

830 |

— |

— |

|

Донской ГОК |

|||||||||||||||

|

65425381 |

50,2 |

12,36 |

7,05 |

21,6 |

— |

8,35 |

0,06 |

- |

0,9 |

4,5 |

— |

680 |

830 |

- |

- |

|

В.-Уфалейское месторождение |

|||||||||||||||

|

63120273 | 22,3 |

16,4 |

16,3 |

25,2 |

0,2 |

23,4 |

1,12 |

7,8 |

695 |

840 |

925 |

— |

||||

|

Варшавское месторождение |

|||||||||||||||

|

63367567 |

15,7 |

18,8 |

9,0 |

28,9 |

2,3 |

24,9 |

1,53 |

— |

0,4 |

11,07 |

590 |

— |

810 |

850 |

— |

|

г.проба |

28,1 |

15,55 |

9,24 |

23,36 |

0,3 |

17,8 |

0,38 |

— |

0,7 |

8,6 |

620 |

780 |

— |

850 |

— |

|

Саранское месторождение |

|||||||||||||||

|

65127765 |

37,3 |

17,2 |

15,6 |

17,7 |

0,14 |

8,9 |

0,9 |

3,1 |

640 |

- |

800 |

— |

|||

|

Камбулатовское проявление |

|||||||||||||||

|

г.проба |

48,05 |

18,9 |

9,52 |

13,05 |

0,14 |

- |

- |

- |

о |

2,13 |

- |

690 |

|||

Таблица 3

Результаты дериватографического исследования восстановления хромовых руд углеродом в атмосфере аргона при нагреве до 1500 °C

|

№ пробы |

Состав пробы, мас.% |

Потеря массы, мас.% |

т 1 пика? °C |

т 1 пика? °C |

т 1 пика? °C |

т * пика? °C |

т 1 пика? °C |

||||||||

|

Сг2о3 |

FeO |

А12ОЗ |

MgO |

СаО |

SiO2 |

С |

S |

0- 350°С |

общая |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

■ 10 ■ |

11 |

12 |

13 |

14 |

15 |

16 |

|

Турция |

|||||||||||||||

|

63868533 |

44,54 |

13,6 |

10,7 |

20,9 |

1,1 |

8,4 |

— |

— |

00 |

17,0 |

— |

— |

— |

1380 |

— |

|

63868533 |

44,54 |

13,6 |

10,7 |

20,9 |

1,1 |

8,4 |

— |

— |

0,0 |

17,8 |

— |

— |

— |

1370 |

|

|

Донской ГОК |

|||||||||||||||

|

65425381 |

50,2 |

12,36 |

7,05 |

21,6 |

— |

8,35 |

0,06 |

— |

0,0 |

16,25 |

— |

— |

— |

1355 |

— |

|

65425381 |

50,2 |

12,36 |

7,05 |

21,6 |

— |

8,35 |

0,06 |

— |

0,0 |

25,6 |

— |

— |

— |

— |

1400 |

|

В.-Уфалейское месторождение |

|||||||||||||||

|

63120273 |

22,3 |

16,4 |

16,3 |

25,2 |

0,2 |

23,4 |

- |

- |

0,0 |

14,2 |

1350 |

1425 |

|||

|

Варшавское месторождение |

|||||||||||||||

|

63637567 |

15,7 |

18,8 |

9,0 |

28,9 |

2,3 |

24,9 |

1,53 |

— |

0,2 |

13,2 |

430 |

— |

850 |

1370 |

— |

|

63637567 |

15,7 |

18,8 |

9,0 |

28,9 |

2,3 |

24,9 |

1,53 |

— |

0,4 |

14,71 |

— |

— |

— |

1365 |

— |

|

г.проба |

28,1 |

15,55 |

9,24 |

23,36 |

0,3 |

17,8 |

0,38 |

— |

0,0 |

15,6 |

— |

— |

— |

— |

1420 |

|

Камбулатовское проявление |

|||||||||||||||

|

г.проба |

48,05 |

18,9 |

9,52 |

13,05 |

0,14 |

- |

— |

0,0 |

15,4 |

480 |

— |

870 |

1380 |

1425 |

|

|

г.проба |

48,05 |

18,9 |

9,52 |

13,05 |

0,14 |

— |

— |

0,0 |

22,85 |

— |

— |

— |

1330 |

— |

|

|

Саранское месторождение |

|||||||||||||||

|

65127755 |

37,3 |

17,2 |

15,6 |

17,7 |

0,14 |

8,9 |

0,0 |

17,6 |

1390 |

||||||

|

Восстановление серпентина |

|||||||||||||||

|

0,0 |

20 |

720 |

850 |

\ 1390 |

| 1440 |

||||||||||

Восстановление южно-уральских руд также имеет свою особенность. При существующих скоростях схода шихты в печи, а следовательно, и наблюдаемым скоростям нагрева плавление опережает восстановление руды, хотя температура начала восстановления может быть принята по результатам анализа 800 °C. Однако существенный материальный эффект восстановления наблюдается при температурах выше 1210 °C. Восстановление идет непосредственно до металла из расплава и начинается при температурах на 70 °C ниже, чем восстановление казахских и турецких руд, а науглероживание жидкого металла с появлением карбидов происходит на второй стадии (табл. 5). В казахских и турецких рудах восстановление идет через образование сложных карбидов хрома и железа и при 1500 °C продукты восстановления находятся в твердом состоянии (образец мало изменился по сравнению с исходным), тогда как южно-уральские руды полностью расплавляются, чему способствует значительное содержание оксидов, понижающих температуру плавления.

Исследование технологических свойств хромовых руд южно-уральских месторождений

Таблица 4

Результаты рентгенофазового анализа нагрева и восстановления хромовой руды Верхне-Уфалейского месторождения

|

Руда, 1000°С |

Руда, 1500 °C |

Руда+С, 1500 °C |

Cr2O3FeO |

с |

(Cr,Fe)7C3 |

Fe,Cr |

|||||||

|

d |

/ |

d |

I |

d |

I |

d |

I |

d |

I |

d |

I |

d |

/ |

|

4,77 |

39 |

4,77 |

55 |

4,77 |

19 |

4,76 |

20 |

- |

— |

— |

— |

— |

— |

|

4,26 |

15 |

. — |

— |

4,26 |

15 |

— |

— |

3,38 |

100 |

— |

— |

— |

— |

|

3,35 |

71 |

— |

— |

3,34 |

42 |

— |

— |

— |

— |

— |

— |

||

|

— |

—. |

3,16 |

56 |

— |

— |

— |

— |

• — |

— |

— |

— |

— |

|

|

- |

— |

2,91 |

28 |

2,95 |

74 |

2,93 |

40 |

— |

— |

— |

— |

— |

— |

|

2,77 |

46 |

2,78 |

14 |

2,78 |

39 |

— |

— |

- |

- |

— |

— |

— |

|

|

— |

_ ■■ |

— |

— |

2,56 |

100 |

— |

— |

— |

— |

— |

— |

— |

- |

|

2,49 |

100 |

2,49 |

100 |

2,51 |

40 |

2,49 |

100 |

— |

— |

— |

— |

— |

— |

|

2,45 |

38 |

■ — |

2,46 |

54 ■ |

— |

— |

— |

— |

— |

— |

— |

— |

|

|

— |

— |

— |

- |

— |

— |

— |

— |

- |

2,30 |

40 |

— |

— |

|

|

2,27 |

20 |

2,27 |

10 |

2,27 |

27 |

— |

— |

— |

— |

- |

— |

||

|

— |

— |

— |

— |

— |

— |

— |

— |

_ |

2,12 |

60 |

— |

— |

|

|

— |

— |

2,05 |

45 |

— |

— |

2,07 |

50 |

— |

— |

— |

— |

— |

— |

|

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

- |

|

— |

— |

— |

— |

2,03 |

62 |

— |

— |

- |

— |

— |

— |

. 2,03 |

100 |

|

2,01 |

28 |

— |

— |

— |

— |

— |

2,02 |

■10 |

— |

— |

— |

— |

|

|

— |

— |

— |

— |

— |

— |

— |

- |

— |

1,81 |

60 |

- |

— |

|

|

1,75 |

27 |

— |

— |

- |

— |

- |

— |

- |

— |

_ |

- |

||

|

1,68 |

19 |

— |

— |

— |

— |

1,69 |

10 |

1,69 |

10 |

1,71 |

60 |

— |

_ |

|

1,60 |

15 |

1,59 |

30 |

1,56 |

24 |

1,58 |

40 |

— |

— |

—. |

— |

— |

- |

|

— |

— |

1,49 |

16 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

|

— |

— ' |

— |

— |

- |

— ■ |

— |

- |

- |

— |

1,46 |

20 |

— |

— |

|

1,47 |

42 |

1,46 |

27 |

1,47 |

20 |

1,45 |

60 |

— |

- |

— |

— |

- |

- |

Таблица 5

Результаты рентгенофазового анализа нагрева и восстановления хромовой руды Донского ГОКа

|

Руда, 1500 °C |

Руда + C, 1500 °C |

Cr2O3FeO |

c |

(Cr,Fe)7C3 |

Cr7C3 |

Fe, Ct |

|||||||

|

d |

I |

d |

I |

d |

I |

d |

/ |

d |

I |

A |

I |

d |

I |

|

4,77 |

51 |

4,77 |

46 |

4,76 |

20 |

— |

— |

— |

— |

— |

— |

— |

- |

|

— |

— |

— |

— |

— |

3,38 |

100 |

— |

— |

— |

— |

- |

||

|

2,91 |

17 |

2,92 |

20 |

2,93 |

40 |

— |

— |

— |

— |

— |

- |

— |

|

|

— |

— |

2,77 |

14 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

2,49 |

100 |

2,49 |

100 |

2,49 |

100 |

— |

— |

— |

— |

— |

— |

- |

— |

|

— |

— |

— |

— |

— |

— |

— |

— |

2,30 |

40 |

— |

— |

— |

- |

|

— |

— |

2,29 |

10 |

— |

— |

— |

— |

— |

- |

2,27 |

50 |

— |

— |

|

— |

— |

2,11 |

8 |

— |

— |

— |

— |

2,12 |

60 |

— |

— |

- |

— |

|

2,06 |

53 |

2,06 |

84 |

2,07 |

50 |

— |

— |

— |

— |

— |

— |

— |

- |

|

—. |

— |

— |

— |

— |

— |

— |

— |

2,04 |

100 |

— |

— |

— |

— |

|

— |

— |

2,03 |

44 |

— |

— |

— |

— |

— |

- |

— |

2,03 |

100 |

|

|

— |

— |

— |

— |

— |

2,02 |

10 |

— |

— |

2,02 |

100 |

— |

— |

|

|

- |

— |

— |

— |

- |

— |

— |

— |

— |

— |

1,99 |

20 |

- |

— |

|

— |

— |

— |

— |

— |

— |

— |

— |

1,81 |

60 |

1,82 |

30 |

— |

— |

|

— |

— |

1,74 |

10 |

— |

— |

— |

— |

1,74 |

60 |

1,79 |

50 |

— |

— |

|

— |

— |

— |

— |

1,69 |

10 |

1,69 |

10 |

— |

— |

1,73 |

30 |

- |

— |

|

1,59 |

45 |

1,59 |

36 |

1,58 |

40 |

— |

— |

— |

— |

1,59 |

10 |

— |

— |

|

— |

— |

1,49 |

8 |

— |

— |

— |

— |

— |

— |

— |

— |

- |

|

|

1,46 |

40 |

1,46 |

42 |

1,45 |

60 |

— |

— |

1,46 |

20 |

— |

— |

- |

— |

|

— |

— |

1,43 |

10 |

- |

— |

— |

- |

— |

1,42 |

30 |

1,44 |

8 |

|

По результатам анализов можно определить и сравнить скорости восстановления различных руд, для чего необходимо продифференцировать по времени кривую изменения массы образца при восстановлении v,occr= dmldt. (4)

В данном случае скорость восстановления отражает также изменение температуры, так как изменение массы образца в свою очередь определяется при постоянной скорости нагрева. Такое сравнение скоростей восстановления приведено на рис. 5.

Температура фазовых переходов в шпаках производства углеродистого феррохрома при работе на верхнеуфалейской руде (печь №57)

|

№ шлака |

Нагрев, °C |

Охлаждение, °C |

Состав шлака, мас.% |

MgO А120з |

Вискозиметрия |

||||||||

|

нач. плавл. |

ПИК |

конец плавл. |

MgO |

A12O3 |

SiO2 |

Сг2О3 |

FeO |

СаО |

т х затв> °C |

^1600, Па-с |

|||

|

57208 |

1322 |

1606 |

1646 |

1491 |

33,94 |

19,49 |

38,82 |

1,9 |

0,78 |

2,48 |

1,74 |

1568 |

0,10 |

|

57219 |

1306 |

1595 |

1634 |

1496 |

. 33,7 |

20,0 |

38,89 |

1,3 |

0,56 |

4,13 |

1,68 |

1553 |

0,10 |

|

57239 |

1376 |

1608 |

1658 |

1548 |

33,96 |

14,9 |

40,74 |

3,37 |

1,48 |

1,75 |

2,28 |

1545 |

0,05 |

|

57249 |

1471 |

1625 |

1667 |

1487 |

32,7 |

15,9 |

37,7 |

4,3 |

2,3 |

2,0 |

2,05 |

1560 |

0,15 |

|

57250 |

1314 |

1621 |

1671 |

1565 |

35,1 |

17,3 |

38,9 |

2,5 |

1,2 |

2,6 |

2,03 |

1532 |

0,05 |

Рис. 5. Изменение скоростей углетермического восстановления хромовых руд в зависимости от температуры: 1 - казахстанская; 2 - верхнеуфалейская;

3 - саранская; 4 - Варшавского месторождения

Исследование вязкости и температуры затвердевания шлаков методом дифференциального термического анализа показывает, что при работе на верхнеуфалейских рудах (печь №57) вязкость шлаков низкая и практически постоянна, однако, в тоже время сильно изменяется температура затвердевания (табл. 6).

Выводы

-

1. В результате дериватографических исследований южно-уральских руд определены температуры разложения, фазовых переходов и начала восстановления образующихся при этом фаз.

-

2. Определена роль высокотемпературных превращений серпентина и восстановления кремния из продуктов разложения в производстве углеродистого феррохрома.

-

3. Исследована вязкость шлаков, образующихся при работе на верхнеуфалейской руде, и температура их затвердевания.