Исследование технологических возможностей наплавки независимой трехфазной дугой плавящимися электродами

Автор: Безруких Андрей Алексеевич, Мейстер Роберт Александрович, Лубнин Михаил Алексеевич, Готовко Сергей Алексеевич

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 2 (28), 2010 года.

Бесплатный доступ

Приведена технология высокоэффективного процесса наплавки независимой трехфазной дугой покрытыми электродами. Доля участия основного металла в наплавленном состоянии не превышает 10 %, что неосуществимо при однодуговой наплавке.

Наплавка, независимая трехфазная дуга, плавящиеся электроды

Короткий адрес: https://sciup.org/148176169

IDR: 148176169 | УДК: 621.791.971

Текст научной статьи Исследование технологических возможностей наплавки независимой трехфазной дугой плавящимися электродами

Условия работы технических систем, в том числе космической техники, требуют производства узлов и деталей со специфическими свойствами рабочих поверхностей, таких как жаростойкость и жаропрочность, износостойкость, коррозионная стойкость и т. д. При этом необходимо экономное использование дорогостоящих материалов. Данная проблема решается путем использования наплавочных процессов. Однако широко распространенный однодуговой способ наплавки покрытыми электродами имеет серьезные недостатки, которыми являются низкая производительность и необходимость нанесения 4–5-ти слоев для получения требуемого состава наплавленного металла.

Применение переменного тока в наплавочных процессах позволяет использовать простые и дешевые источники питания, обладающие более высокими КПД в сравнении с выпрямителями. Дуга переменного тока свободна от такого недостатка как магнитное дутье, поэтому использо- вание сварочных трансформаторов, особенно трехфазных, в наплавочных процессах весьма перспективно.

Преимуществами трехфазной дуги являются высокая производительность процесса, достигаемая за счет одновременного плавления сразу трех электродов; значительное снижение глубины проплавления из-за отсутствия тока в наплавляемой детали; интенсивное перемешивание жидкого металла в сварочной ванне, обеспечивающее однородную структуру валиков. Отличительной особенностью способа является то, что наплавляемое изделие в цепь не включается, а трехфазная дуга находится между тремя стержнями, т. е. одновременно горят три однофазных дуги в одном общем факеле, взаимно влияя друг на друга и на электроды. Такое взаимодействие значительно увеличивает производительность наплавочных работ, уменьшает удельный расход электроэнергии и усиливает ионизацию дугового промежутка. При этом проплавление основного металла значительно уменьшается по сравнению с однофазными процессами наплавки. Оно происходит только за счет теплового воздействия трехфазной дуги и расплавленного электродного металла. В связи с освоением производства электродов диаметром 1,6–3 мм появилась возможность уменьшения массы электрододержателей и токоподводящих проводов для трехфазных дуговых процессов, что позволило решить проблему на пути реализации данного способа [1].

Однако в литературных источниках практически нет сведений о применении наплавки независимой трехфаз- ной дугой тремя электродами. В связи с этим были проведены исследования по трехфазной наплавке покрытыми электродами с целью обеспечения формирования валиков при минимальной доле участия основного металла в наплавленном путем оптимизации параметров процесса.

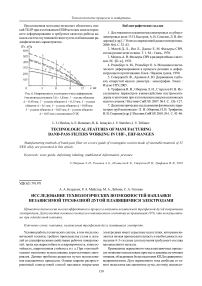

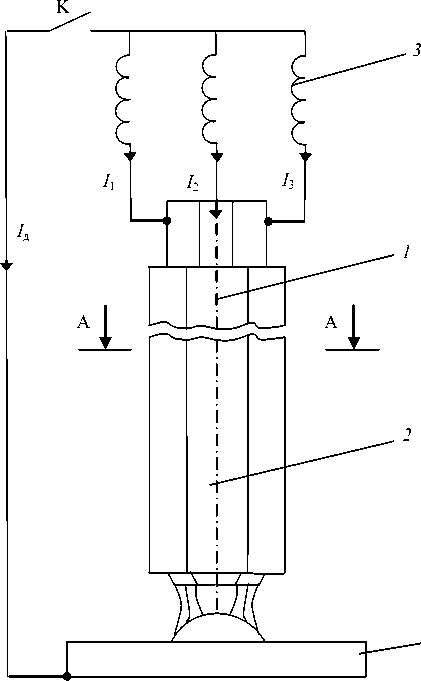

Для проведения экспериментов по трехфазным процессам была собрана специальная установка с трансформатором ТШС-1000-3. Схема наплавки представлена на рис. 1. Падающая характеристика обеспечивалась отдельными дросселями с кольцевыми магнитопроводами. Это дает возможно сть регулирования и выравнивания тока в каждой фазе, что обеспечивает равномерность плавления электродов.

К покрытию электродов для наплавки трехфазной дугой предъявляются, помимо стандартных, требования ограниченной электропроводности и вязкости шлака. При их несоблюдении возможны короткие замыкания между стержнями по межэлектродному слою покрытия, затрудняющие ход процесса. Электроды с тремя стержнями в общей обмазке промышленностью не выпускаются. Их сборка ведется в лабораторных условиях из обычных электродов диаметром 1,6–3 мм марок МР-3, ОЗС-12 и др. Изготовление пучка включает обмазку связанных нитками стержней силикатным клеем, после высыхания которого они скрепляются через равные промежутки тонкой проволокой и просушиваются при температуре 200 °С [2]. Склеивание предотвращает расхождение электродов при обгорании связок. Одинаковое расстояние t между

Рис. 1. Наплавка независимой трехфазной дугой: 1 – стержень электрода; 2 – покрытие на электроде;

3 – вторичные обмотки трехфазного трансформатора; 4 – деталь; I 1, I 2, I 3 – токи в электродах;

I д– ток в нулевом проводе; K – контакт отключения нулевого провода; t – расстояние между электродами

A A

стержнями (рис. 1) обеспечивает им равные электрические параметры режимов, что способствует их равномерному плавлению. Собранный пучок фиксировался в простейшем электрододержателе с тремя взаимно изолированными медными пластинами.

Зажигание независимой дуги осуществляется касанием изделия тремя электродами при подключении к изделию нулевого провода. После зажигания дуги и разогрева детали нулевой провод отключается от детали. Недостатком процесса является невозможность гашения дуг без отключения питания. В отличие от однодуговой сварки напряжение дуг в данном случае изменять в процессе наплавки невозможно. Напряжение на дугах зависит от расстояния между электродами и толщины их покрытия.

К наиболее важным показателям устойчивости горения независимой трехфазной дуги следует отнести одновременное зажигание трех дуг, равномерность плавления трех электродов, потери на угар и разбрызгивание, стабильность по глубине проплавления и формированию валика, расстояние от независимой трехфазной дуги до детали, отсутствие сплавления трех электродов при перерывах в горении дуги [3].

Коэффициент наплавки Q н (г/(А ⋅ ч)) в экспериментах можно определить следующим образом:

Q н = G н3600 / (3 I ⋅ t ), где G н – масса наплавленного металла, г; t – время горения дуги, с; I – линейный ток в электродах, А ( I 1= I 2= I 3).

Процент потерь на угар и разбрызгивание ( ψ ) определяется по формуле

ψ = ( G бр / G н) 100 %, где G бр – масса брызг, г.

Наплавка производилась на зачищенные до металлического блеска пластины из низкоуглеродистой стали толщиной 3–5 мм при следующих параметрах: I э= 55–60 А; U д= 30–32 В; Uхх = 80 В. Коэффициент наплавки составил 6,23–6,37 г/(а ⋅ час), потери на угар и разбрызгивание – 15–10 %. Таким образом, эффективность данного процесса выше, чем при однофазной наплавке, поскольку энергия затрачивается только на плавление электродного пучка.

При сравнении с традиционным однодуговым процессом наплавка независимой трехфазной дугой отличается значительно большей производительностью. Это обеспечивается одновременным горением сразу трех электродов. Более того, как показали эксперименты, на одинаковых режимах по току три электрода при наплавке независимой трехфазной дугой плавятся на 20 % быстрее, чем один электрод при обычной однодуговой наплавке. Высокая эффективность достигается также за счет уменьшения проплавления основного металла. При наплавке одним электродом величина доли участия основного металла в наплавленном обычно составляет 30–40 %. В результате большая часть наплавляемого металла уходит в основной, а чистый наплавленный металл возможно получить только в 4–5 слое. При наплавке исследуемым способом были получены образцы с долей участия основного металла в наплавленном менее 10 %.

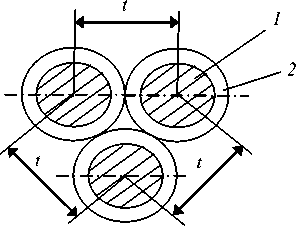

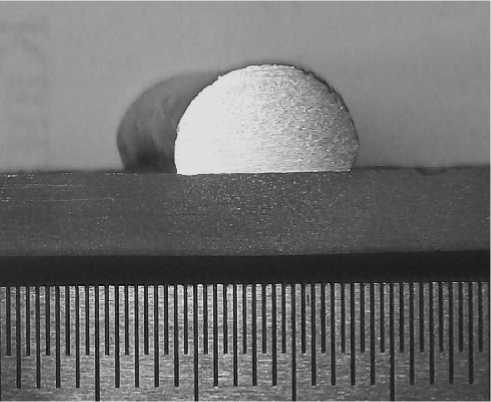

После наплавки образцы с валиками разрезались поперек, шлифовались с последующим травлением в 30%-ном растворе азотной кислоты для выявления границы сплав- ления. Доля участия основного металла в наплавленном определялась с помощью цифровых фотоснимков по формуле

λ = (Fпр / Fп) 100 %, где Fпр – площадь проплавления основного металла; Fп – общая площадь поперечного сечения валика (рис. 2).

Рис. 2. Поперечное сечение валика

Установлено, что проплавление основного металла минимальное, доля участия основного металла в наплавленном доходила до 10 %. Очевидно, что способ трехфазной наплавки независимой дугой позволяет решить проблему проплавления основного металла. Получение чистого наплавленного металла без примесей основного возможно с первого-второго слоя, что недостижимо при обычных однодуговых способах наплавки. Выявлено, что повышение тока значительно улучшает формирование шва, зажигание дуги и устойчивость ее горения. Но проплавление увеличивается с 2–7до 8–10 %.

Хорошие результаты показала также наплавка на простую сталь электродами аустенитного класса. Для наплавки использовались электроды ОК 61,30 фирмы ESAB диаметром 2,5 мм. Минимальное проплавление основного металла было получено на следующих режимах: I эл= 50 А, U д = 32–34 В, Uхх = 75 В. Доля участия основного металла в наплавленном не превышает 5 % (рис. 3).

Рис. 3. Внешний вид образца в поперечном сечении, наплавленного электродами аустенитного класса

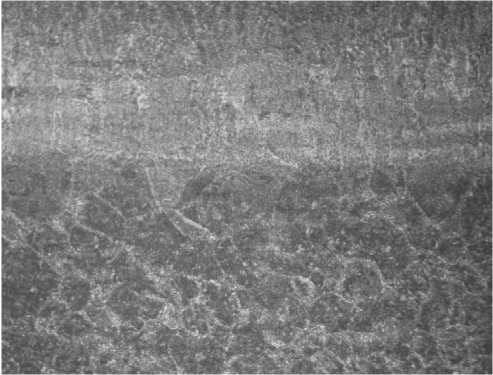

Из образцов наплавки электродами МР-3 изготовлены металлографические шлифы для выявления характера микроструктуры (рис. 4). Для травления шлифов способом втирания использовался реактив следующего состава: HCl – 60 см3, CuSO4 – 12 г, H2O – 60 см3. Исследова- ние проводилось под микроскопом МЕТАМ ЛВ-31 при увеличениях х50 и х 100.

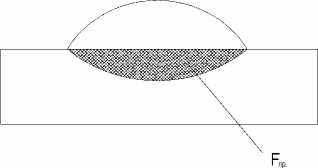

Анализ микрошлифов выявил слоистость структуры наплавленного валика (рис. 5), связанную, очевидно, со спецификой электродного пучка. Хорошо визуализируется характерное для процессов плавления металла дендритное строение. Граница между основным и наплавленным металлом – четкая.

Переходная зона (рис. 6), от которой происходит рост столбчатых кристаллитных блоков, состоит из основного и наплавленного металла. Околошовная зона имеет крупнозернистую структуру, как результат перегрева основного металла при наплавке. Это свидетельствует о высокой эффективности теплового источника. Преодолеть крупнозернистое строение основного металла вблизи границы сплавления можно путем принудительного охлаждения детали с ее обратной стороны проточной водой, увеличением скорости наплавки, последующей термической обработкой (нормализацией).

Минимальный ток устойчивого горения независимой трехфазной дуги при диаметре электродов 2 мм составляет 55 А, а при пониженных значениях зажигание дуги становится затруднительным.

Оптимальный интервал токов составляет 60–70 А. Превышение этих значений приводит к чрезмерной глубине проплавления основного металла.

В ходе исследований были получены образцы наплавки независимой трехфазной дугой, в которых доля участия основного металла в наплавленном составляет менее 10 %. Подтверждена высокая производительность технологического процесса наплавки независимой трехфазной дугой покрытыми электродами.

Металлографическим способом были выявлены слоистость наплавленного валика, связанная с конструкцией электродного пучка, а также дендритное строение структуры. Граница между основным и наплавленным металлом – четкая, что связано, вероятно, со сниженным влиянием независимой дуги на основной металл.

Рис. 6. Переходная зона х 100