Исследование технологического процесса изготовления деталей коробчатой формы с отверстием в донной части вытяжкой-отбортовкой

Автор: Никитенко В.М., Курганова Ю.А., Кокорин В.Н.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 3-2 т.11, 2009 года.

Бесплатный доступ

Представлены экспериментальные исследования процесса вытяжки-отбортовки деталей коробчатой формы с целью повышения их эксплуатационных характеристик. Выявлены режимы энергосиловых параметров.

Процесс вытяжки-отбортовки, режимы энергосиловых параметров

Короткий адрес: https://sciup.org/148198664

IDR: 148198664 | УДК: 621.735

Текст научной статьи Исследование технологического процесса изготовления деталей коробчатой формы с отверстием в донной части вытяжкой-отбортовкой

нии прогрессивных технологических процессов следует стремиться к повышению производительности обработки и экономии металлов. Чем совершеннее технологический процесс обработки – тем меньше отходов металла.

Существующие технологии деталей типа коробок вытяжкой из плоской заготовки с последующей пробивкой отверстия требуемой формы и размеров, сопровождаются большим отходом, образующимся при пробивке отверстий, что существенно влияет на себестоимость деталей.

Анализ действующих технологий штамповки различных деталей из листового металла показывает, что до 80 % их цены составляет стоимость металла. Новые металлосберегающие процессы, направленные на уменьшение расхода материала, являются одним из радикальных путей снижения себестоимости штампованных деталей и трудоемкости изготовления, при обеспечении показателей качества в принятых условиях работы. Решение указанных задач способствуют исследования, разработка и внедрение процессов, основанных на пластической деформации металлов. Формообразующая пластическая деформация позволяет получать заготовки для деталей, а в ряде случаев и готовые детали, которые могут обладать повышенными эксплуатационными характеристиками.

Технико-экономическая эффективность совмещенного процесса вытяжка-отбортовка, основанного на пластической деформации металла, обеспечивается за счет:

-

- возможности изготовления деталей с минимальной металлоемкостью, которую невозможно получить другими способами металлообработки;

-

- высокой точности и прочности штампуемых деталей при незначительной их массе ;

-

- хорошего качества поверхности отштампованных деталей что, наряду с их точностью позволяет полностью исключить или свести к минимуму обработку резанием;

-

- сравнительно высокой производительности труда;

-

- уменьшения числа переходов штамповки;

-

- возможности полной автоматизации процессов штамповки;

-

- снижения себестоимости штампованных деталей.

Исследование новых эффективных процессов листовой штамповки, а также расширение технологических возможностей известных методов, основанных на пластическом деформировании, является актуальной задачей.

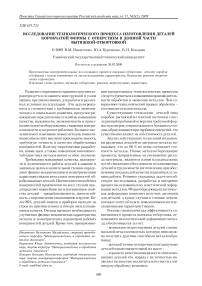

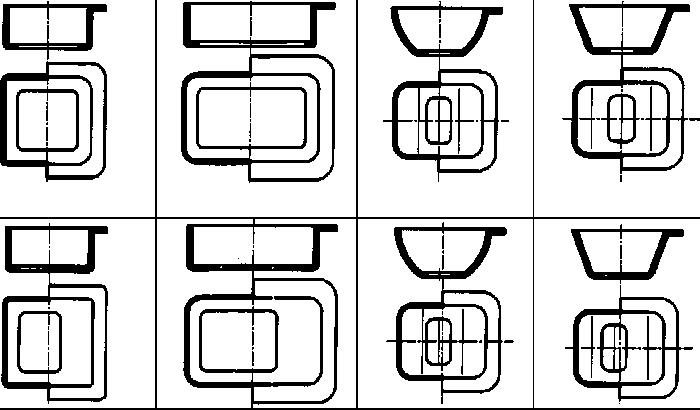

Вытяжка и отбортовка деталей в форме коробок является неотъемлемым этапом производства продукции самого различного назначения. Для коробчатых деталей вытяжка при крупносерийном и массовом производстве является единственным методом изготовления. Вытяжкой получают большое количество промышленных и бытовых изделий, таких как стаканы, корпуса, крышки, фланцы. При производстве транспортных средств, а также для оснащения автоматизированных складов в машиностроении и автомобилестроении возникает необходимость изготовления деталей коробчатой формы с отверстием в донной части детали (рис. 1). В автомобилестроении такими деталями могут быть светооражатели фар и фитинговые элементы кузова, а в складском хозяйстве – коробчатые прокладки под стяжные болты или основания распорок.

Детали коробчатой формы с отверстием в донной части детали целесообразно изготавливать совмещенной операцией вытяжка-отбортовка, в которой формообразование детали осуществляется не только за счет деформирования фланцевых участков, но и за счет деформирования донной части заготовки с раздачей в ней предварительно выполненного отверстия. Это позволяет уменьшить расход материала на 5 – 15 %.

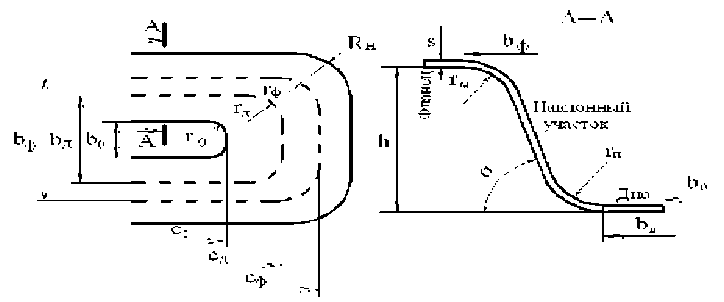

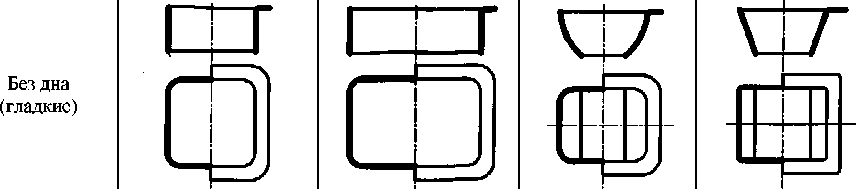

В связи с широкой номенклатурой деталей коробчатой формы с отверстием в донной, появилась необходимость в систематизации всего разнообразия. Результатом, которой явилась раз- работка конструкторско-технологического классификатора (табл.1), основными признаками которого являются: форма боковой поверхности детали, форма дна и наличие отверстия в плоскости дна.

Течение металла при вытяжке-отбортовке осесимметричных деталей существенно зависит от конструкции детали и условий реализации процесса. Для разработки металлосберегающих процессов изготовления деталей коробчатой формы с отверстием в донной части штамповкой с использованием совмещенного процесса вытяжки-отбортовки, обеспечивающие более стабильные геометрические параметры детали, на основе комплексных теоретических и экспериментальных исследований, научно-обоснованной методики проектирования:

-

- изучены основные закономерности формоизменения заготовок в процессе вытяжки-отбортовки с учетом влияния анизотропии механических свойств;

-

- исследованы механизм процесса вытяжки-отбортовки с целью определения влияния основных технологических параметров на предельное формоизменение заготовок в процессе;

-

- оценена степень влияния каждого из них.

В табл. 2 приведены результаты экспериментальных исследований.

Из множества факторов, влияющих на процесс формоизменения заготовок при вытяжке, были выбраны следующие параметры, которые в ходе проведения эксперимента контролировали: толщина заготовки (S0); размер заготовки (Азаг); радиусы закругления кромок пуансона и матрицы (rп и rм); глубина вытяжки (Н); усилие прижима (Рпр); размер пуансона (ап); усилие вытяжки (Рвыт); относительное утонение стенки в опасном сечении детали ( Δ S) ; относительное изменение размера фланца с целью изыскания возможностей уменьшения размеров исходных заготовок и установления соответствующих условий вытяжки ( Δ А)’ .

Для экспериментального исследования влияния основных факторов процесса вытяжки-от-

Рис. 1. Геометрические параметры коробчатой детали с фланцем и отверстием в донной части

Таблица 1. Классификатор деталей коробчатой формы

|

№ |

Форма детали |

Вид отверстия |

Форма детали |

|||||||

|

Квад |

)атная |

Прямоугольная |

Криволинейная |

Коническая |

||||||

|

без фланца |

с фланцем |

без фланца |

с фланцем |

без фланца |

С фланцем |

без фланца |

С фланцем |

|||

Без отверстия в дне

С отверстием в ПЛОСКОСТИ дна

с центральным отверстием со смещенным отверстием

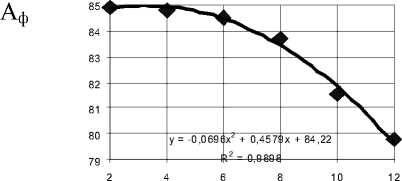

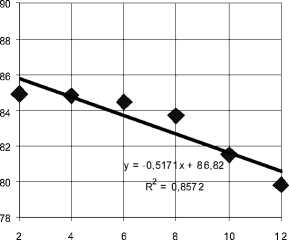

бортовки на формоизменение заготовок была взята сталь 08 кп толщиной материала ( S0 ) 0,7 и 1,0 мм, с размерами заготовки (Азаг) 85 мм и диаметров отверстий (d0 ) 8 и 10 мм. Усилие прижима (Рпр) варьировали на трех уровнях –5,10 и 15 кН. Во всех случаях размер вытяжки ( Авыт )составлял 30 мм, радиусы пуансона( rn ),мат-рицы (rм )– 5 мм. Заготовки (по три образца на каждый опыт) подвергали поэтапной вытяжке на глубину ( Н) 2, 4, 6, 8, 10 и 12 мм. После каждого очередного деформирования заготовки измеряли выходные параметры в (мм): Аф – размер фланца, Sк – толщина заготовки на кромке отверстия, dк – конечный диаметр отверстия. Экспериментальные исследования реализованы од- нофакторными планами. По результатам данных получили экспериментальные модели (рис. 2).

Результаты исследований показали, что функции показателей эффективности процессов вытяжки-отбортовки от независимых переменных (Нвыт, S0, d0, Авыт) не имеют экстремальных точек и носят монотонно убывающий или возрастающий характер. При этом варьировали каким-либо одним параметром (Нвыт, S0, d0, Авыт), а планирование экспериментов свелось к выработке последовательности проведения опытов и выявлению основных параметров на предельное формоизменение, что позволяет вычислить предельно допустимый диаметр пробиваемого отверстия, который и определяет возможность

Таблица 2. Результаты экспериментальных

|

Н |

А ф |

d к |

S к |

А ф |

d к |

S к |

А ф |

d к |

S к |

|

мм |

мм |

мм |

мм |

мм |

мм |

мм |

мм |

мм |

мм |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Серия опытов 1 |

Серия опытов 2 |

Серия опытов 3 |

|||||||

|

2 |

84,9 |

8,0 |

0,7 |

85 |

8 |

0,7 |

85 |

8 |

0,7 |

|

4 |

84,8 |

8,3 |

0,69 |

84,9 |

8 |

0,68 |

84,8 |

8 |

0,68 |

|

6 |

84,5 |

8,5 |

0,66 |

84,3 |

8,2 |

0,65 |

84,8 |

8,2 |

0,66 |

|

8 |

83,7 |

8,6 |

0,65 |

82,4 |

8,5 |

0,64 |

83,3 |

8,3 |

0,66 |

|

10 |

81,5 |

8,9 |

0,61 |

81,3 |

8,5 |

0,63 |

81,4 |

8,3 |

0,65 |

|

12 |

79,8 |

9,0 |

0,6 |

79,5 |

8,5 |

0,62 |

79,5 |

8,4 |

0,64 |

|

Серия опытов 4 |

Серия опытов 5 |

Серия опытов 6 |

|||||||

|

2 |

85 |

10 |

0,7 |

85 |

10 |

0,7 |

85 |

10 |

0,7 |

|

4 |

84,8 |

10,2 |

0,69 |

84,9 |

10,3 |

0,68 |

84,8 |

10,1 |

0,68 |

|

6 |

84,3 |

10,5 |

0,6 |

83,8 |

10,4 |

0,65 |

84,5 |

10,2 |

0,65 |

|

8 |

82,8 |

11,0 |

0,52 |

82,7 |

11,5 |

0,62 |

84,5 |

11,0 |

0,61 |

|

10 |

81,8 |

13,5 |

0,5 |

83,3 |

12,4 |

0,56 |

84,5 |

11,3 |

0,58 |

|

12 |

80,3 |

16 |

0,5 |

83 |

12,6 |

0,54 |

84,5 |

11,5 |

0,56 |

|

Серия опытов 7 |

Серия опытов 8 |

Серия опытов 8 |

|||||||

|

2 |

85 |

8 |

0,98 |

85 |

8 |

0,98 |

85 |

8 |

0,99 |

|

4 |

84,9 |

8,1 |

0,96 |

84,8 |

8,1 |

0,96 |

84,9 |

8 |

0,96 |

|

6 |

84,2 |

8,2 |

0,92 |

83,8 |

8,5 |

0,94 |

83,8 |

8,3 |

0,93 |

|

8 |

82,8 |

8,3 |

0,89 |

82,8 |

8,2 |

0,92 |

82,7 |

8,5 |

0,92 |

|

10 |

81,8 |

8,3 |

0,88 |

84,8 |

8,3 |

0,9 |

81,6 |

8,8 |

0,91 |

|

12 |

80,7 |

8,3 |

0,88 |

80,5 |

8,8 |

0,9 |

80,1 |

9 |

0,91 |

|

Серия опытов 10 |

Серия опытов 11 |

Серия опытов 12 |

|||||||

|

2 |

85 |

10 |

0,98 |

85 |

10 |

0,98 |

85 |

10 |

0,98 |

|

4 |

84,9 |

10,4 |

0,94 |

84,9 |

10,1 |

0,95 |

84,8 |

10 |

0,95 |

|

6 |

84,6 |

10,5 |

0,86 |

84,2 |

10,3 |

0,88 |

84,6 |

10,2 |

0,9 |

|

8 |

83,6 |

10,8 |

0,78 |

83,5 |

10,3 |

0,85 |

83,1 |

10,1 |

0,86 |

|

10 |

82,8 |

10,9 |

0,67 |

84,2 |

10,6 |

0,78 |

81,9 |

10,5 |

0,85 |

|

12 |

80,1 |

11,1 |

0,5 |

80,9 |

10,8 |

0,74 |

80,9 |

11 |

0,84 |

максимальной экономии металла. Из всех зависимостей наиболее репрезетационной явилась полиномиальная.

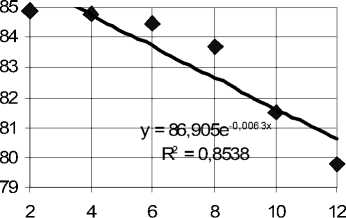

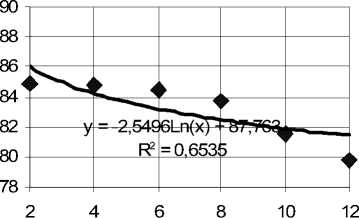

По результатам исследования были построены кривые усилия вытяжки в зависимости от радиуса закругления матрицы, глубины вытяжки, толщины материала, марки материала (рис. 3.). Радиус закругления матрицы (rм) оказывает существенное влияние на ход процесса вытяжки. В основном можно считать, что радиус закругления влияет на следующие параметры процесса: напряжения в материале и усилие, необходимое для вытяжки; образование складок; утонение материала стенок; стойкость штампа; коэффициенты вытяжки и число вытяжных операций. Чем больше радиус закругления матрицы, тем меньше потребное для вытяжки усилие, тем больше участок у края вытягиваемого изде- лия, на котором получаются складки, тем меньше операций нужно для получения изделия. Радиус закругления матрицы по возможности необходимо выбрать наибольший при условии, что можно обеспечить вытяжку без образования складок. Радиус закругления пуансона (rп) на усилие вытяжки влияет незначительно, но он оказывает влияние на утонение материала стенок у дна изделия.

Для деталей коробчатой формы заранее прогнозировать преимущественное течение металла (из донной или фланцевой частей заготовки) затруднительно, поэтому моделирование данного процесса с целью задания режимов его осуществления производили согласно следующих допущений:

1) боковые участки фланцевой или донной части заготовки не оказывают существенного

Экспоненциальная регрессия

Полиномиальная регрессия

Степенная регрессия

Линейная регрессия

Логарифмическая регрессия

Рис. 2. Экспериментальные модели

влияния на деформирование зон заготовки; 2) материал заготовки считается несжимаемым, упрочняющимся по линейному закону; 3) нормальные к поверхности фланца или дна заготовки напряжения незначительны в сравнении с напряжениями, расположенными в плоскости листа; 4) схемы напряженного и деформированного состояний на плоских участках заготовки совпадают (идентичность факторов Лоде); 5) трение на скругленных участках инструмента учитывается по закону Эйлера, а на плоских участках – по закону Амонтона-Кулона.

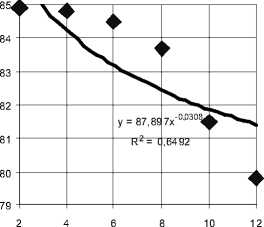

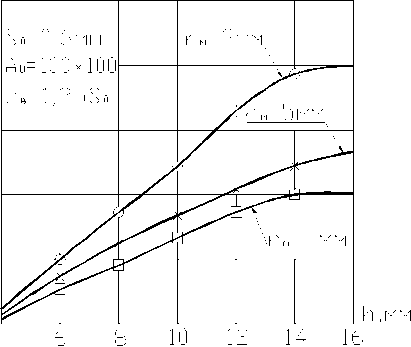

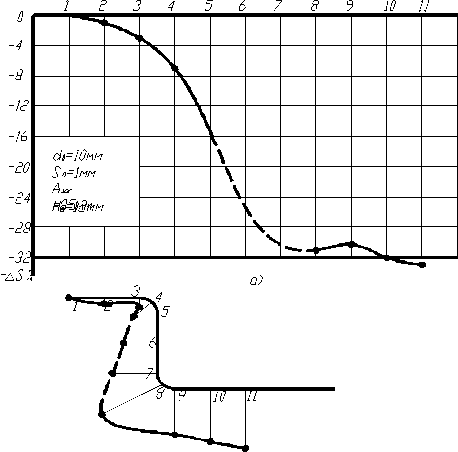

Для оценки неравномерности деформаций были проведены замеры толщины материала в меридиональном сечении и построены графики распределения относительной деформации по толщине. На (рис. 4,а) показано изменение ΔS для процесса, в котором превалирует отбортовка. Толщина заготовки от кромки фланца к отверстию монотонно уменьшается и достигает максимальной деформации ΔS =33% на краю отверстия (соответствует предельной деформации). Вытяжка-отбортовка (рис.4.б) до той же глубины сопровождается резким снижением деформации ( ΔS =12-16%) металла у отверстия, фланцевая часть заготовки при этом получает деформацию утолщения ( ΔS =2-6%).

Очевидно, что наиболее целесообразно осуществление вытяжки, совмещенной с отбортовкой, при относительных степенях деформации ε d , не превышающих 25-30 % ( в отдельных случаях может быть и больше).

кН

Рис. 3. Влияние радиуса закругления ( r м ) на усилие вытяжки при толщине материала 5 0 = 0,6 мм

Таким образом, использование данного процесса взамен вытяжки с последующей пробивкой отверстия дает возможность увеличить коэффициент использования металла. При толщине материала (S0) 1,0 мм коэффициент использования металла увеличивается на 5-10,3 %, а при S0 = 0,7 мм на 14-18 % (при максимальном утонении металла на внутренней кромке 19 и 25 % соответственно).

С увеличением глубины вытяжки степень фестонообразования увеличивается при всех значениях усилия прижима. Наибольшее интенсивный рост фестонообразования имеет место при меньших значениях усилия прижима. Известно, что при вытяжке одним из основных видов брака является образование трещин и разрывов в опасном сечении деталей. Опасным сечением является место перехода донной части в вертикальную стенку. На утонение стенки детали в опасном ее сечении влияют различные факторы, в том числе и степень деформации и усилие прижима. С увеличением глубины вытяжки происходит интенсивное утонение стенки детали в опасном сечении при всех значениях усилия прижима. Увеличение усилия прижима интенсифицирует деформацию внутренней части заготовки, при меньшей толщине материала это влияние больше. Тангенциальная деформация и деформация по толщине при S0 = 0,7 мм также больше, чем при S0 =1,0 мм. Увеличение диаметра отверстия с 8 до 10 мм при небольшом усилии прижима (Рпр) практически не влияет на характер деформации, однако при увеличении Рпр от 5 до 15 кН интенсивность деформации внутренней части заготовки резко возрастает, а фланцевой уменьшается.

Результаты экспериментов позволяют выб-

Рис. 4. Изменение Д5 при вытяжки-отбортовки, в котором превалирует отбортовка рать оптимальную величину усилия прижима с тем, чтобы обеспечить получение качественных деталей без трещин и разрывов, а так же гофров при изготовлении деталей вытяжными операциями и могут быть использованы при проектировании технологических процессов изготовления деталей коробчатой формы с отверстием в донной части совмещенной операцией вытяжка-отбортовка.

В ходе выполнения экспериментальных исследований влияния исходных размеров заготовки, инструмента и анизотропии механических свойств металлов на выходные параметры и предельное деформирование решена важная научно-практическая задача разработки прогрессивных ресурсосберегающих технологий формообразования деталей коробчатой формы.

Список литературы Исследование технологического процесса изготовления деталей коробчатой формы с отверстием в донной части вытяжкой-отбортовкой

- Арышенский Ю.М., Гречников Ю.М. Теория и расчеты пластического формоизменения анизотропных материалов. М.: Металлургия, 1990. 304 с.

- Колмогоров В.Л. Механика обработки металлов давлением. М.: Металлургия, 1986. 668 с.

- Металлосберегающие технологии штамповки деталей с отверстием в донной части с использованием вытяжки и отбортовки/А.Ш. Мурасов, Ю.А. Титов, В.М. Никитенко//Заготовительные производства в машиностроении. 2007. №5. С. 32-34.

- Никитенко В.М. Совершенствование технологического процесса изготовления деталей коробчатой формы вытяжкой-отбортовкой//Вестник Саратовского государственного технического университета. 2007. №3 (27). Выпуск 2. С. 52-54.

- Никитенко В.М. Прогрессивная технология изготовления деталей коробчатой формы вытяжкой-отбортовкой//Современные технологии в машиностроении: сборник статей X Международная НПК. Пенза, 2006. С. 66-68.

- Никитенко В.М. Экспериментальные исследования по определению предельных коэффициентов отбортовки в процессах вытяжки-отбортовки коробчатых деталей//Материаловедение и технология конструкционных материалов -важнейшие составляющие компетенции современного инженера. Проблемы качества технологической подготовки: сборник статей 11-я МНТК. Волжский: ВИСТех (филиал) ВолгГАСУ, 2007. С.241-244.

- Никитенко В.М., Кокорин В.Н. Интенсификация процессов формообразования при вытяжки-отбортовки деталей коробчатой формы//2-ая МНТК "Современные достижения в теории и технологии пластической обработки металлов", Санкт-Петербург, 2007. С.55-58.

- Патент на полезную модель № 69780 Штамп для изготовления полых деталей с отверстием в донной части. Заявка № 2007132715/22(035701) Приоритет от 28.08.2007/Мурасов А.Ш., Никитенко В.М., Фабричнов Ю.А.

- Попов Е.А. Основы теории листовой штамповки. М.: Машиностроение,1977. 278 с.

- Романовский В.П. Справочник по холодной штамповке. Л.: Машиностроение, 1979. 520 с.

- Шевелев В.В. Анизотропия листовых материалов и ее влияние на вытяжку. М.: Машиностроение, 1972. 136 с.

- Яковлев С.П., Кухарь В.Д. Штамповка анизотропных заготовок. М.: Машиностроение,1986. 136 с.