Исследование технологии и качества полунепрерывнолитых расходуемых электродов для вакуумно-дугового переплава с электрошлаковым обогревом

Автор: Аникеев Владимир Викторович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Актуальные проблемы машиностроения

Статья в выпуске: 1-2 т.16, 2014 года.

Бесплатный доступ

Приведены результаты математического моделирования и экспериментальные исследования полунепрерывного литья стальных расходуемых электродов для вакуумно-дугового переплава с электрошлаковым обогревом. Представлены данные по качеству электродов и их влиянию на процесс вакуумно-дугового переплава.

Полунепрерывное литье, сталь, электроды, обогрев, технология, качество, вакуумно-дуговой переплав

Короткий адрес: https://sciup.org/148202741

IDR: 148202741 | УДК: 621.74.046

Текст научной статьи Исследование технологии и качества полунепрерывнолитых расходуемых электродов для вакуумно-дугового переплава с электрошлаковым обогревом

электроды, обогрев, технология, качество, ваку- усадочной раковины, протяжённость которой в среднем составляет 10% длины отливаемого электрода. Эффективным способом уменьшения протяжённости усадочной раковины и осевой пористости, снижения головной обрези перед ВДП является электрошлаковый обогрев графитовыми электродами и электрошлаковая подпитка стальными электродами из разливаемой марки стали головной части электродов по окончании разливки [5-7].

Цель работы: исследование влияния технологии электрошлакового обогрева на протяжённость усадочной раковины и качество металла подусадочной области полунепрерывнолитых электродов и качество слитков после ВДП.

При выполнении работы решались следующие задачи: проведены математическое моделирование процесса затвердевания электрода с учётом электрошлакового обогрева головной части, сопоставление результатов моделирования с экспериментальными данными, экспериментальные исследования качества металла подусадочной области электродов и слитков после ВДП.

Исследование выполняли на электродах диаметром 520 мм, массой 7,6 т из стали марок 03Х11Н10М2Т (ЭП678У) и 30ХГСН2А и слитках ВДП после переплава в кристаллизаторе диаметром 630 мм на Златоустовском металлургическом заводе и в Краматорском НИИПТмаш. При составлении математической модели процесса затвердевания электрода с электрошлако-вым обогревом принимали следующие основные условия [8]:

-

- вытягивание электрода начинали с верхнего среза кристаллизатора с постоянной скоростью v с ;

-

- конвективный теплообмен в металлической и шлаковой ваннах учитывали путём соответствующего увеличения коэффициента теплопроводности;

-

- в момент наведения шлаковой ванны между отлитым электродом и поверхностью кристаллизатора образуется шлаковый гарнисаж, изменяющий условия охлаждения электрода в области кристаллизатора при электрошлаковом обогреве;

- поверхность усадочной раковины описывается изотермой ликвидуса в тот момент, когда объём V ус , ограниченный изотермой ликвидуса, составляет V ус =β V ж , где β – коэффициент усадки металла при затвердевании, V ж – объём жидкометаллической ванны в момент окончания разливки.

Температурное поле в отливаемом электроде, шлаковой ванне и графитовом электроде определяем из решения дифференциального уравнения теплопроводности

aт 1 a r , aт^ ar, aт^ C . ,р— =--1 rк— 1 +--1 Л— 1 + q эфф at r ar v arJ az v az J ™ (1)

где q эл – плотность источников джоулева тепла в шлаковой ванне и графитовом электроде; С эфф – удельная теплоёмкость, учитывающая выделение теплоты кристаллизации L в интервале температур ликвидуса Т L и солидуса Т S :

C , T > T,; ж "

C^ =^

эфф

C + L тв

T - TL

( T - T )”

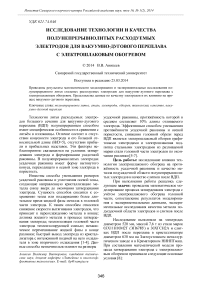

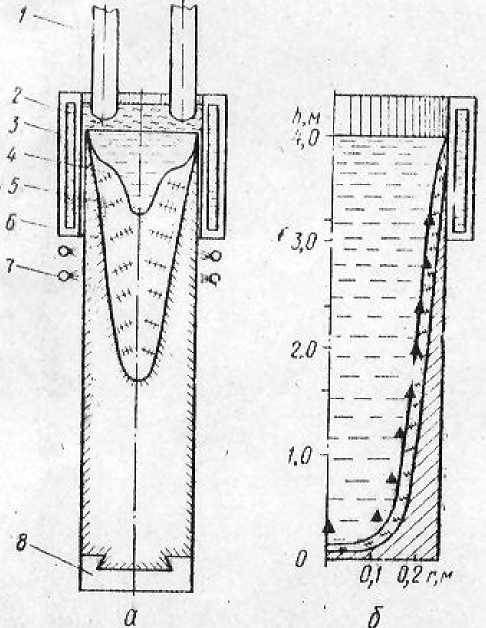

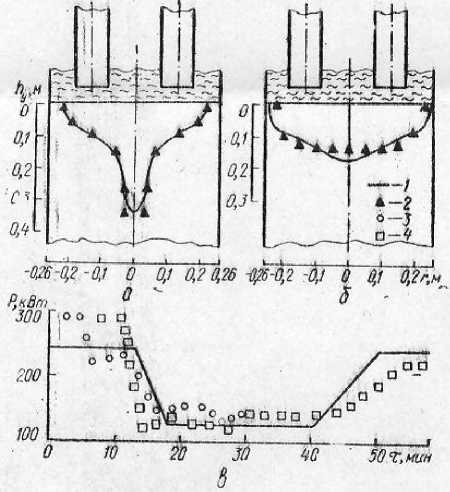

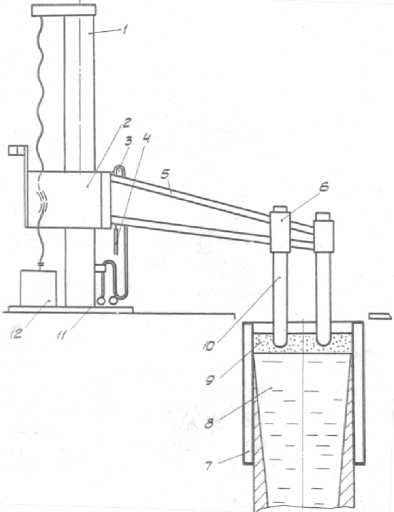

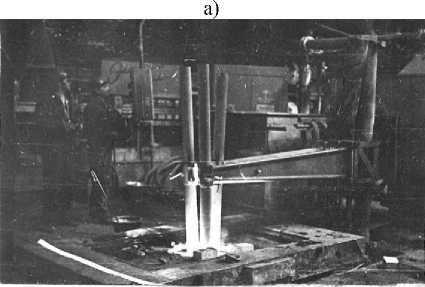

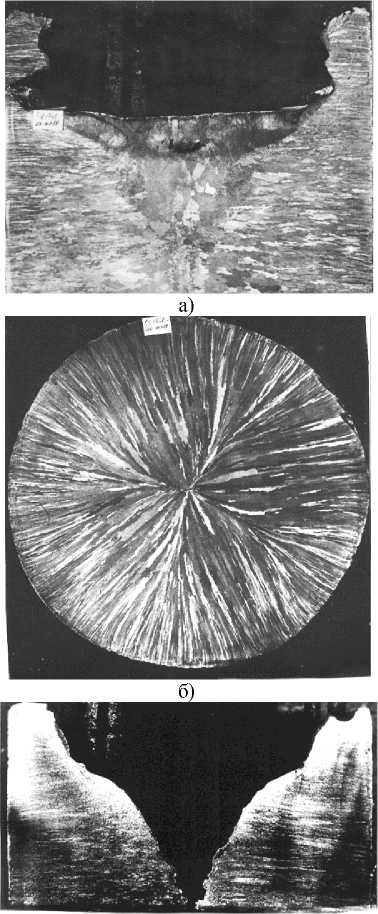

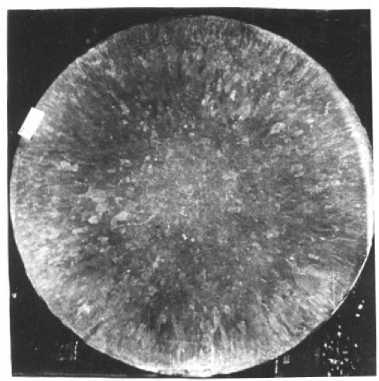

T SL c , t < T. тв . При расчёте температурного поля в электроде начало координат связывали с его нижним основанием. Начальная температура разливаемого металла составляла Тн1=ТL1+∆Tп, шлака – Тн2, графитового электрода – Тн3. Граничные условия на боковых поверхностях графитового электрода, шлаковой ванны и отливаемого электрода принимали в виде: i a т _ T \ -k i])n =a iT - тср) , где ni – нормаль к поверхности расчётной области (рис. 1, а); Tп, Tср – температура поверхности и температура среды; i =1 для электрода, i =2 для шлаковой ванны, i =3 для графитового электрода. Теплообмен на зеркале металлической ванны (во время разливки), а также на верхней поверхности шлаковой ванны описывали граничным условием -к— = o (t4 -T4)+а(т -T ) изл п ср п ср az .(4) Теплообмен между шлаковой ванной, зеркалом металлической ванны и поверхностью графитового электрода, погружённого в шлаковую ванну, описывали граничным условием . a т k9 a n2 . a т = л. — an i , где i = 1,3. На оси симметрии электрода (шлаковой ванны и графитового электрода) принимали ус-aт ловие — = 0. Полученную систему уравнений az расписывали в виде конечных разностей по явной схеме; основные параметры системы, используемые при расчётах теплового состояния, принимали следующими: плотность металла ρ1=7600 кг/м3, шлака ρ2=2600 кг/м3, графитового электрода ρ3=1900 кг/м3, теплопроводность λ1=22 Вт/(м·К), λ2=0,7 Вт/(м·К), λ3=86 Вт/(м·К); удельная теплоёмкость С1=0,63 кДж/(кг·К), С2=0,84 кДж/(кг·К), С3=1,7 кДж/(кг·К); теплота кристаллизации L1=268 кДж/кг, L2=14,6 кДж/кг; температура ликвидуса ТL1=1763 К, TL2=1623 К, солидуса TS1=1703 К, TS2=1573 К; коэффициент теплообмена излучением σизл=2,5·10-8 Вт/(м2·К4); коэффициент теплоотдачи между шлаковой ванной и кристаллизатором α2=430 Вт/(м2К); коэффициент теплоотдачи у кристаллизатора α1k=215-145 Вт/(м2К); коэффициент теплоотдачи с нижней поверхности электрода α1п=510 Вт/(м2К); коэффициент теплоотдачи на боковой поверхности графитового электрода α3=30 Вт/(м2К). Результаты расчётов сравнивали с экспериментальными данными, полученными путём фиксации серой фронта затвердевания (рис. 1б) и обмера усадочной раковины (рис. 2а, б) при заданном режиме подвода электрической мощности на шлаковую ванну (рис. 2в). На рис. 1б сопоставлены расчётные и экспериментальные данные по определению границы жидкой фазы в процессе разливки для момента времени 20 мин. Установлено совпадение экспериментальных данных с расчётными, за исключением нижней части электрода, где сказывается влияние затравки. Сравнение расчётных данных по определению контура усадочной раковины проводили для времени обогрева 30 и 60 мин. Результаты расчётов и экспериментальные данные приведены на рис. 2а, б. Контур усадочной раковины, полученный с помощью разработанной математической модели, хорошо согласуется с экспериментальными данными; количественное расхождение результатов по определению глубины усадочной раковины не превышает 12-16%. Результаты расчётов, приведенные на рис. 2а, б, получены при задании графика подвода электрической мощности на шлаковую ванну в соответствии с экспериментальными данными (рис. 2б). Из анализа результатов, приведенных на рис. 2а, б можно заключить, что разработанная математическая модель затвердевания электрода с учётом электрошлако-вого обогрева позволяет достаточно реально (с точностью 12-16%) прогнозировать форму и глубину усадочной раковины в зависимости от режима обогрева. Рис. 1. Схема электрошлакового обогрева расходуемого электрода диаметром 520 мм: а) 1 – графитовый электрод, 2 – шлаковая ванна, 3 – кристаллизатор, 4 – металлическая ванна, 5 – двухфазная зона, 6 – затвердевший металл, 7 – форсунки, 8 – затравка; б) сопоставление расчётных (сплошные линии) и экспериментальных (значки) результатов по определению границы металлической ванны через 20 мин после начала разливки Исследование динамики изотерм ликвидуса и солидуса при затвердевании электрода диаметром 520 мм и длиной 5 м с учётом электро- шлакового обогрева на среднюю часть электрода не распространяется, максимальная глубина проникновения зоны теплового влияния обогрева составляет 1,0-1,3 его диаметра. Рис. 2. Конфигурация усадочной раковины в электроде диаметром 520 мм при электрошлако-вом обогреве в течение 30 мин (а) и 60 мин (б) с учётом изменения электрической мощности (в): 1 – расчётные данные; 2 – экспериментальные данные по обмеру усадочной раковины; 3 и 4 – данные по изменению электрической мощности при обогреве в течение соответственно 30 и 60 мин Электрошлаковый обогрев головной части электродов проводили с помощью установки, основными техническими характеристиками которой являются: тип трансформатора – ТШС-3000-3; мощность трансформатора – 570 кВА; ток на фазу – 1000-3000 А; напряжение на электродах – 40-60 В; диаметр графитовых электродов - 75-100 мм; расход воды на охлаждение токоведущих частей - 5 м3/ч; ход каретки с электродами – 1500 мм; рабочая скорость перемещения каретки – 50-350 мм/мин; масса установки (с трансформатором) – 3000 кг. Схема и работа установки в процессе обогрева приведены на рис. 3. На плите 11 смонтирована колонна, по которой движется каретка 2. Привод каретки осуществляется от двигателя 12. На каретке крепится панель, к которой присоединяются три консоли 5. Электроды 10 зажимаются в электродержателях 6 и располагаются симметрично оси кристаллизатора 7. Консоли и электродержатели изготовлены пустотелыми с целью охлаждения их во время работы. Вода из цеховой сети подаётся по гибким шлангам к нижним патрубкам 4 каждой из трёх консолей и отводится из верхних патрубков 3. б) Рис. 3. Схема (а) и электрошлаковый обогрев головной части электрода диаметром 520 мм (б) После прекращения подачи металла в кристаллизатор отключается механизм вытягивания электрода, а в кристаллизатор из сталеразливочного ковша заливают электропечной шлак толщиной 50-80 мм. После этого графитовые электроды устанавливают в рабочее положение. Обогрев начинают не позднее 1 минуты после окончания разливки. В шлаковую ванну дополнительно присаживаются при необходимости электропечной шлак или флюсы АНФ-6 (CaF2-Al2O3) и АН-29 (CaO-Al2O3). Продолжительность обогрева составляла 0,9-0,95 времени затвердевания электрода. Управление процессом обогрева осуществляется автоматически [9-11]. Результаты экспериментальных исследований качества металла подусадочной области полунепрерывнолитых электродов приведены на рис. 4 и в табл. 1. Макроструктура головной части электродов плотная, без видимых дефектов, в том числе, в осевой зоне. Ниже зоны действия обогрева в средней части электрода наблюдается слабо выраженная осевая рыхлость, не превышающая 1/5 длины электрода. Высокое качество макроструктуры подтверждается при снятии серного отпечатка: дефекты усадочного и ликвационного происхождения отсутствуют. В зоне осевой рыхлости наблюдается незначительная V-образная ликвация серы. Ликвация по другим элементам по высоте и сечению электродов практически отсутствует; степень ликвации значительно ниже, чем при обычной разливке. Таблица 1. Качественная характеристика электродов, полученных с электрошлаковым обогревом головной части Сталь τ, мин h, мм Проба Химический состав, % C Mn Si P S Ni Cr Ti ЭП678У 60 220 260 край 0,015 0,04 0,23 0,009 0,010 9,75 11,00 0,78 ½ r 0,023 0,04 0,21 0,011 0,010 9,65 10,90 0,77 центр 0,023 0,04 0,22 0,009 0,011 10,0 11,05 0,58 ковш 0,018 0,03 0,16 0,008 0,010 9,6 10,80 0,78 30ХГСН2А 64 300 300 край 0,31 1,43 1,14 0,005 0,004 1,65 1,08 0,003 ½ r 0,31 1,45 1,14 0,006 0,004 1,63 1,08 0,003 центр 0,34 1,45 1,14 0,005 0,004 1,63 1,09 0,005 ковш 0,30 1,40 1,09 0,010 0,005 1,60 1,09 0,003 Сталь τ, мин h, мм Проба [O] [N] γ, г/см3 ЭП678У 60 220 260 Край 0,0061 0,033 7,8184 ½ R 0,0017 0,003 7,8289 Центр 0,0014 0,003 7,8431 Ковш 30ХГСН2А 64 300 300 Край 0,0032 0,008 7,7730 ½ R 0,0029 0,009 7,7769 Центр 0,0045 0,009 7,7756 Ковш Примечание: τ – время обогрева; h – глубина усадочной раковины (числитель) и уровень отбора проб (знаменатель); γ – плотность металла в) г) Рис. 4. Макроструктура головной части электродов диам. 520 мм стали марок ЭП678У и 30ХГСН2А с электрошлаковым обогревом: а, б – ЭП678У, продольное и поперечное сечение (уровень 350 мм), время обогрева 60 мин.; в – ЭП678У, время обогрева 30 мин; г – 30ХГСН2А, уровень 600 мм, время обогрева 60 мин В зоне действия обогрева в 2 раза снижается содержание серы в сравнении с ковшевой пробой, но несколько увеличивается содержание углерода (при использовании графитовых электродов), марганца и кремния (повышенная температура способствует их восстановлению из шлака). Их содержание не выходит за пределы марочного состава. Отмечается снижение количества неметаллических, в частности, сульфидных, и газовых включений. На качество поверхности и геометрию электродов электрошлаковый обогрев не влияет. Усадочная раковина принимает форму чаши, её протяжённость снижается в 2-2,5 раза. Качество металла головной части электрода практически не отличается от основного металла. ВДП электродов после обрези головной части проходил без замечаний, при отсутствии сильной ионизации и выделений шлака и соответствовал ходу переплава остальной части электродов. Уровень механических свойств проката ВД-слитков (σв, σт, δ, ψ, ан) превышает нормы технических условий на 20-50% и практически не отличается от свойств металла, наплавленного из катаных электродов. Выводы: разработана технология элек-трошлакового обогрева полунепрерывнолитых расходуемых электродов для ВДП из легированных сталей. Приведены математическая модель и расчёты затвердевания электродов с электро-шлаковым обогревом. Проведенные расчёты соответствуют результатам экспериментальных исследований. Электрошлаковый обогрев улучшает качество подусадочной области отливаемых электродов; протяжённость усадочной раковины снижается в 2-2,5 раза. Качество металла вакуумно-дугового переплава удовлетворяет предъявляемым требованиям.

Список литературы Исследование технологии и качества полунепрерывнолитых расходуемых электродов для вакуумно-дугового переплава с электрошлаковым обогревом

- Бровман, М.Я. Непрерывная разливка металлов. -М.: «ЭКОМЕТ», 2007. 484 с.

- Ефимов, В.А. Технологии современной металлургии/В.А. Ефимов, А.С. Эльдарханов. -М.: Новые технологии, 2004. 784 с.

- Марченко, И.К. Новые технологические процессы в полунепрерывном литье/И.К. Марченко, В.В. Аникеев, М.Я. Бровман и др.//Механизация и автоматизация работ в литейном производстве. -Краматорск: НИИПТмаш, 1988. С. 25-34.

- Шмидт, П.Г. Отливка электродов с применением механического перемещения жидкой стали в кристаллизаторе МПНЛЗ/П.Г. Шмидт, Г.А. Хасин, В.В. Аникеев и др.//Бюл. «Черметинформация». 1978. №1. С. 26-27.

- Марченко, И.К. А.с. № 747021 СССР, М. Кл.2 B 22 D 11/00, C 21 C 5/56. Способ обогрева слитков при полунепрерывной разливке металла/И.К. Марченко, В.В.Аникеев, В.Х. Римен и др. -№ 2718718/22-02; заявл. 30.01.79.

- Марченко, И.К. Электрошлаковый обогрев слитков полученных полунепрерывным способом/И.К. Марченко, Г.Г. Галентовский, В.Х. Римен и др./Библиографический указатель ВИНИТИ, депонированые рукописи. -М.: 1978. №9 (83). С.118.

- Марченко, И.К. Опытно-промышленная установка для электрошлакового обогрева слитков, отливаемых полунепрерывным способом/И.К. Марченко, Г.Г. Галентовский, В.Х. Римен и др./Библиографический указатель ВИНИТИ, депонированые рукописи. -М.: 1978. №10 (84). С.67.

- Марченко, И.К. Исследование режимов электрошлакового обогрева и качества металла расходуемых электродов, отливаемых на машинах полунепрерывного литья/И.К. Марченко, Г.Г. Галентовский, В.С. Кошман, В.В. Аникеев//Проблемы специальной электрометаллургии. -Киев: Наукова думка. 1983. Вып. 18. С. 18-24.

- Марченко, И.К. Обогрев и подпитка полунепрерывных слитков с применением электродов/И.К. Марченко, Г.Г. Галентовский, В.Х. Римен и др.//Сталь. 1980. №10. С. 902-903.

- Аникеев, В.В. Повышение физико-химической однородности стальных отливок и слитков при электрошлаковом обогреве и подпитке/В.В. Аникеев, Г.Г. Галентовский, Н.Н. Зонненберг//II Междун. науч.-практ. конф. «Прогрессивные литейные технологии». -М.: МИСиС, 2002. С. 94-96.

- Аникеев, В.В. Технология получения и качество полунепрерывнолитых расходуемых электродов для ВДП//Электрометаллургия. 2013. №12. С. 10-15.