Исследование технологии суспензионной разливки стали на машине полунепрерывного литья

Автор: Аникеев Владимир Викторович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Современные наукоемкие инновационные технологии

Статья в выпуске: 4-3 т.16, 2014 года.

Бесплатный доступ

Приведены результаты освоения технологии суспензионной разливки стали на машине полунепрерывного литья. Показаны конструктивные и технологические особенности литья. Приведены данные по качеству слитков.

Суспензионная разливка, полунепрерывное литье, сталь, слиток, технология, качество

Короткий адрес: https://sciup.org/148203233

IDR: 148203233 | УДК: 621.74.046

Текст научной статьи Исследование технологии суспензионной разливки стали на машине полунепрерывного литья

непосредственно из разливаемого металла, вводимые в слиток в процессе разливки. При этом дополнительное загрязнение металла неметаллическими включениями не происходит. Одним из методов эндогенной разливки является распыление и охлаждение струи металла потоком инертного газа в герметизированной камере перед заливкой форм. Часть распыленного металла поступает в изложницу или кристаллизатор со снятым перегревом или в частично отвердевшем состоянии.

Цель работы: исследование влияния технологии суспензионной разливки стали при полунепрерывном литье на качество отливаемых слитков.

При выполнении работы решались следующие задачи : проведен анализ процесса теплообмена при распылении струи металла на капли газом, исследовано влияние суспензионной разливки и технологических параметров распыления струи на качество получаемых слитков (геометрические размеры, качество поверхности, макроструктура, ликвация элементов) и продолжительность затвердевания слитка.

Исследование выполняли на полунепрерывнолитых слитках диаметром 500 мм массой 3,0 т стали марки 45 в Краматорском НИИПТ-маш совместно с ЦНИИчермет, г. Москва (к.т.н. Генкин В.Я.). Эффективность процесса суспензионной разливки зависит от того, какая часть распыленного металла поступает в кристаллизатор со снятым перегревом или в отвердевшем состоянии. При эндогенной суспензионной разливке, когда отвердевшие частицы получают в расплаве между дисперсной фазой и дисперсной средой теплообмен практически отсутствует, поэтому для достижения заметного воздействия на кинетику кристаллизации требуется получение значительно больших количеств твердой фазы, чем при экзогенной суспензионной разливке. Это условие должно соблюдаться еще в большей степени, поскольку в жидкую фазу слитка поступают дисперсные частицы с высокой температурой и в значительной части, в не полностью затвердевшем состоянии. Доля распыленных частиц от общей массы поступающего металла в единицу времени зависит от их температуры.

Физическое состояние распыленного металла – дисперсность частиц и их температура зависит от расхода газа и условий теплообмена между каплями и окружающей средой [6]. Проанализирован процесс теплообмена при распылении металла на капли газом в том случае, когда термическое сопротивление частиц расплава пренебрежимо мало по сравнению с конвективным сопротивлением (Bi < 0,1) [7]. В начальный момент капля, движущаяся в газовом потоке в расплавленном состоянии, обладает некоторым количеством теплоты

Q Σ = q 1 + q 2 + q 3 , (1)

где q 1 – тепло, освобождаемое при охлаждении капли от температуры расплава t м до температуры кристаллизации t кр ; q 2 – скрытая теплота кристаллизации λ кр ; q 3 – тепло освобождаемой при охлаждении капли от температуры кристаллизации t кр до температуры газа t 2 .

При суспензионной разливке наибольший интерес представляет рассмотрение первых двух составляющих q 1 и q 2 .

dq 1 = α F к (t м – t к ) d τ = - mC к dt, (2)

где F к – поверхность капли; m – масса капли; d τ -время охлаждения капли на величину dt.

Nu λ

α= 2

d , (3)

где d – диаметр капли.

После интегрирования и преобразования имеем зависимость для времени охлаждения капли от температуры t м до температуры t к при фиксированной температуре газового потока

С ρ d2 t - t

τ = м м к ln м 2

6Nuλ2 tк-t2 . (4)

Для случая t к = t кр по вышеуказанной формуле можно определить время, затраченное на охлаждение капли до температуры кристаллизации. Скрытая теплота кристаллизации определяется из

πd3 q2 = λкрm= λкрρм к 6

.

Приравнивая теплоту кристаллизации q 2 к теплоте, воспринимаемой потоком газа, определим выражение τ кр , которое требуется для затвердевания капли (для процесса, проходящего при постоянной температуре)

τ=

q2

α (tкр - t2)Fk

λ кр m

Nuλ2 (t dк кр

- t 2 )F k

. (6)

Подсчет температуры капли t к > t кр в заданный момент может быть произведен по формуле

tк=t2+(tм

-

6Nu λ 2 τ

t2 )е d к2 υ м С п

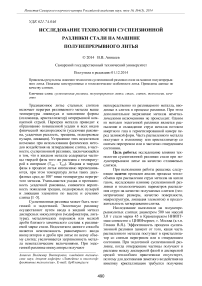

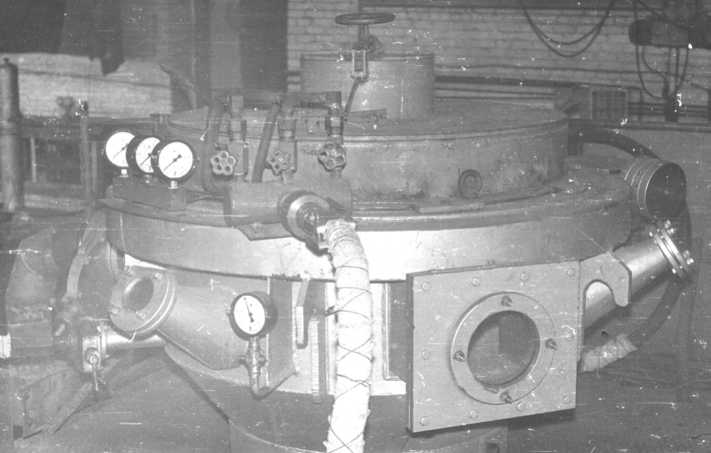

а)

б)

Рис. 1. Общий вид установки суспензионной разливки стали (конструкция ЦНИИчермет): а) внешний вид; б) внутренняя часть с форсунками

Таблица 1. Технические характеристики установки суспензионной разливки стали

|

Наименование параметров |

Значения |

|

расход газа (азота) на 1 кг металла, м 3 |

0,08 – 0,1 |

|

номинальное давление в камере, МПа |

0,150 |

|

пределы настройки давления в камере, МПа |

0,148 – 0,152 |

|

максимальное вакуумметрическое давление в камере, МПа |

0,05 |

|

расход воды на охлаждение камеры, м 3 /час |

40,0 |

Одним из определяющих условий при конструировании устройства для распыления металла, в частности, выбора его высоты, является время охлаждения капли от температуры перегрева t м до температуры затвердевания

Т2 = Т 1 + Т 2 . (8)

Расчеты по формулам (3)-(5) показали, что справедливо соотношение т 2/ т 1 =3,7, т.е. период охлаждения до температуры плавления составляет 21% времени, а продолжительность выделения скрытой теплоты кристаллизации – 79% общего времени затвердевания частицы. Чем выше температура перегрева, тем больше доля слагаемого т 1 в общем времени охлаждения т ^ .

Общий вид установки суспензионной разливки стали приведен на рис. 1, технические характеристики – в табл. 1.

Плавку металла (сталь 45) проводили в реконструированной 1,5-тонной дуговой электропечи опытного завода НИИПТмаш по действующей на заводе технологической инструкции с соблюдением следующих особенностей: окончательное раскисление металла в ковше осуществляли силикокальцием из расчета 2,5-3,0 кг/т и чушковым алюминием – 0,25-0,30 кг/т; температуру металла в ковше перед разливкой поддерживали равной 1580-1600°С.

Установку суспензионной разливки устанавливали соосно и герметично между сталеразливочным ковшом и кристаллизатором машины полунепрерывного литья. Распыление и охлаждение струи металла осуществляли кольцевыми фокусирующими форсунками с расходом азота 0,07-0,1 м3/кг металла давлением 0,4-0,9 МПа. Заливочное устройство (воронка и разливочный стакан) устанавливали в крышке установки перед самой разливкой; воронку и разливочный стакан разогревали до температуры не ниже 900 ° С. Для определения времени затвердевания слитка с применением установки суспензионной разливки стали в затравке, по оси кристаллизатора, устанавливали две вольфрамрениевые термопары ВР5/20. Спай термопар находился на уровне 670-700 мм от плоскости затравки. Запись показаний термопар вели на потенциометре КСП-4. Время заполнения кристаллизатора составляло 2,5-3,0 минуты. Скорость вытягивания слитков меняли от 0,12 до 0,20 м/мин; скорость вытягивания при обычной разливке составляет 0,08-0,2 м/мин.

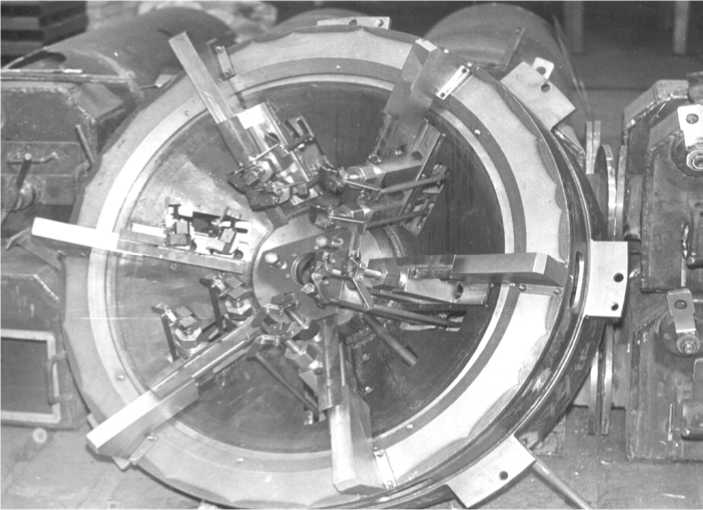

Типы распыления в зависимости от рабочего давления на распыляющих форсунках (0,4; 0,6 и 0,9 МПа при полном распылении струи металла) приведены на рис. 2. Следует отметить, что лучшие результаты по качеству металла получены при давлении 0,4-0,6 МПа на распыля- ющих форсунках. После окончания разливки (появление электропечного шлака из ковша) вытягивание слитка останавливали, а после полного затвердевания слиток выводили из кристаллизатора. Обогрев головной части слитка, как при обычной технологии, не проводили.

а) б) в)

Рис. 2. Типы распыления струи жидкого металла:

а) давление азота на форсунках 0,4 МПа; б) 0,6 МПа; в) 0,9 МПа

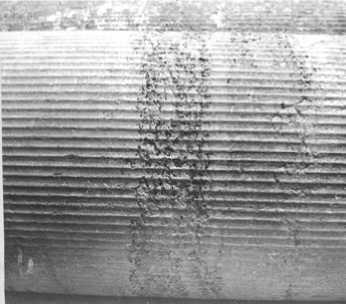

Влияние суспензионной разливки стали на качество слитков полунепрерывного литья характеризовали геометрическими параметрами слитков, качеством поверхности, макроструктурой и химической однородностью (выборочные исследования) [8, 9]. Анализ геометрических параметров отлитых слитков, определенных размером диаметров по высоте в двух взаимно перпендикулярных направлениях вдоль и поперек «ласточкиного хвоста», показывает, что профиль слитков правильный; овальность не превышает 0,5%; изгиб слитков отсутствует. Поверхность слитков, отлитых с применением установки суспензионной разливки стали, при давлении 0,4-0,6 МПа на распыливающих форсунках, без видимых дефектов: заворотов корки, плен, шлаковых включений и трещин (рис. 3а); при полном распылении струи жидкого металла (давление на форсунках 0,9 МПа) качество поверхности слитка ухудшается: появляются неслитины и завороты глубиной до 12 мм (рис. 3б).

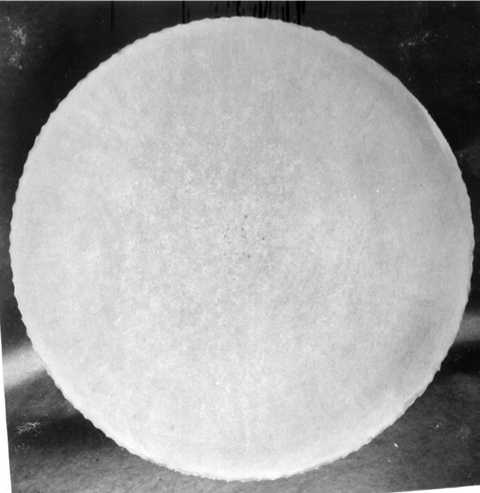

Макроструктура слитков в поперечном и продольном сечении, отлитых при давлении на распыливающих форсунках 0,4-0,6 МПа, достаточно плотная до осевой зоны; в осевой зоне наблюдается несплошность шириной до 30 мм (рис. 4).

а)

б)

Рис. 3. Поверхность слитков, отлитых с применением установки суспензионной разливки: а) давление на форсунках 0,6 МПа; б) 0,9 Мпа

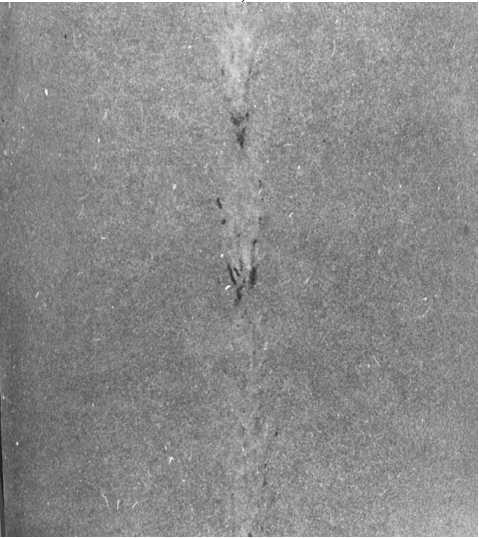

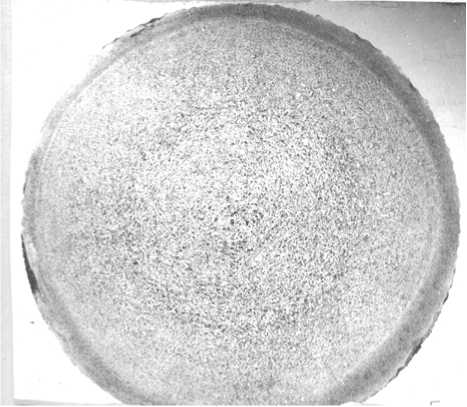

При распылении струи жидкого металла воздухом (взамен азота) макроструктура слитков не отличается от макроструктуры при распылении азотом. Ликвация серы на серных отпечатках по Бауману на поперечных темплетах от слитков, отлитых с применением установки суспензионной разливки стали, не выявляется (рис. 5). Протяженность усадочной раковины не превышает 350 – 400 мм. Дендритное строение слитка плотное (рис. 6).

б)

Рис. 4. Макроструктура слитков, отлитых с при- менением установки суспензионной разливки (давление на форсунках 0,6 МПа): а) поперечное сечение; б) продольное сечение

Рис. 5. Серный отпечаток по Бауману с поперечного темплета (при 0,6 МПа)

Протяженность усадочной раковины не превышает 350 – 400 мм. Дендритное строение слитка плотное (рис. 6).

Рис. 6. Дендритное строение слитка (1/2 радиуса, при 0,6 МПа, х5)

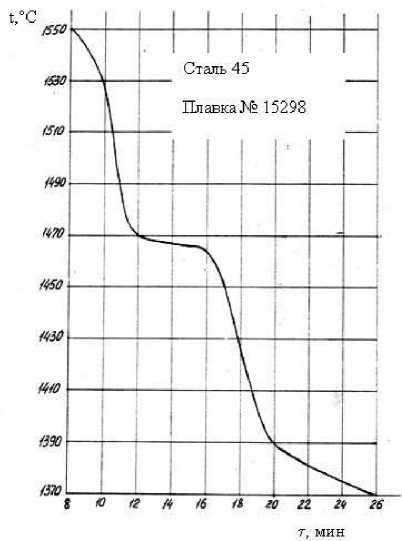

Химический состав по высоте и сечению слитков (определялся выборочно), отлитых с применением установки суспензионной разливки стали, по основным элементам однороден. Анализ затвердевания слитков, отлитых с применением установки суспензионной разливки стали (рис. 7), показывает, что через 24-26 минут температура металла в осевой зоне слитка в зоне термопар достигает температуры солидуса 1370-1380 ° С. Однако это время не следует считать временем полного затвердевания; это время потери металлом жидкотекучести в осевой зоне слитка. Однако при суспензионной разливке стали процесс затвердевания слитков ускоряется; сопоставление с кривыми затвердевания обычных полунепрерывнолитых слитков с расчетными данными показывает, что время затвердевания данных слитков снижается в среднем на 30%.

Рис. 7. Кривая затвердевания полунеперывного слитка диаметром 500 мм стали марки 45, отлитого с применением установки суспензионной разливки стали

Выводы: при суспензионной разливке распыление и охлаждение струи металла потоком газа перед заливкой в кристаллизатор (давление азота на распыливающих форсунках 0,40,6 МПа, расход 0,07-0,1 м3/кг) позволяет получать слитки правильной формы, с бездефектной поверхностью, плотной макро- и микроструктурой, без ликвации элементов. Протяженность усадочной раковины снижена до 350-400 мм. Время затвердевания слитков снижается в среднем на 30%.

Список литературы Исследование технологии суспензионной разливки стали на машине полунепрерывного литья

- Ефимов, В.А. Физические методы воздействия на процессы затвердевания сплавов/В.А. Ефимов, А.С. Эльдарханов. -М.: Металлургия, 1995. 272 с.

- Мадянов, А.М. Суспензионная разливка. -М.: «Металлургия», 1969. 185 с.

- Сысуев, Ю.А. Исследование качества металла слитков и отливок суспензионной стали, разлитой в Интервале температур «ликвидус-солидус»/Ю.А. Сысуев, В.А. Кильдюшев, А.Б. Никишин, Л.П. Орлов//Проблемы стального слитка. Физико-химические и теплофизические процессы кристаллизации стальных слитков. Труды VII конференции по слитку. -М.: Металлургия, 1978. С. 72-73.

- Цаплин, А.И. Затвердевание непрерывного слитка при суспензионной разливке перегретого расплава/А.И. Цаплин, Ю.А. Селянинов, Б.Н. Мангасаров//Известия высших учебных заведений. Черная металлургия. 1982. № 6. С. 25-29.

- Цукерман, В.Я. А.с. № 1532191 СССР, В 22 D 11/10. Установка непрерывной разливки металлов. Краматорск НИИПТмаш/В.Я. Цукерман, И.К. Марченко, В.В. Аникеев, О.И. Шапорова//№ 4162108/23-02; Заявл. 15.12.1986; опубл. 30.12.89, Бюл. № 48. -2 с.: ил.

- Грацианов, Ю.А. Металлические порошки из расплавов/Ю.А. Грацианов, Б.Н. Путимцев, А.Ф. Силаев. -М.: Металлургия, 1970. 248 с.

- Ничипоренко, О.С. О теплообмене между частицами металла и газом/О.С. Ничипоренко, Ю.И. Найда//Порошковая металлургия. 1968. № 7. С. 3-5.

- Марченко, И.К. Новые технологические процессы в полунепрерывном литье И.К. Марченко, В.В. Аникеев, М.Я. Бровман и др.//Сб.: «Механизация и автоматизация работ в литейном производстве». -Краматорск, 1988. С. 25-34.

- Аникеев, В.В. Суспензионное литье стальных слитков/В.В. Аникеев, И.К. Марченко, В.Я. Генкин//Высокие технологии в машиностроении: Материалы Всеросс. научно-техн. Интернет-конф. с межд. уч. -Самара, СамГТУ, 2010. С. 193-198.