Исследование технологии волочения прямоугольных профилей в роликовой волоке со смещенными парами роликов

Автор: Нагорнов Валерий Сергеевич, Карева Надежда Титовна, Дмитриева Светлана Михайловна, Пусеп Станислав Игоревич, Борискова Наталья Петровна, Титова Марина Сергеевна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 1 т.13, 2013 года.

Бесплатный доступ

При волочении круглой заготовки в четырехвалковой волоке со смещенными по оси волочения парами роликов экспериментально установлена и проанализирована нестабильность пластического течения разных материалов в очаге деформации, определенная по контуру поперечного сечения. На поверхностях, контактных с деформирующими роликами, пластическое течение имеет волновой характер. Пластическая деформация в двух парах роликов незначительно влияет на микроструктуру меди М1 и латуни Л63, а в случае деформации титана ВТ1-0 структура анизотропна. Распределение микротвердости существенно неоднородно как на исходных, так и на деформированных полосах.

Двухроликовые волоки, гладкие ролики, волочение, круглые заготовки, прямоугольные профили, пластическое течение, структура, зерно, микротвердость, неоднородность, измерения

Короткий адрес: https://sciup.org/147156785

IDR: 147156785 | УДК: 621.778-426.3:539.388.22

Текст научной статьи Исследование технологии волочения прямоугольных профилей в роликовой волоке со смещенными парами роликов

Постановка задачи

В работе исследовали возможность производства прямоугольных профилей с размерами сторон 3–6 мм путем холодного волочения круглой заготовки в четырехроликовой волоке с двумя отдельными парами гладких роликов, взаимно смещенных по оси волочения. Задачами исследования являлись:

-

- изучение характера пластического течения материала в очаге деформации каждой пары роликов;

-

- оценка влияния схемы деформации на структуру и твердость однофазных (медь М1 и технический титан ВТ1-0) и двухфазных (латунь Л63) материалов.

Материалы и методика исследований

При исследовании использовали в качестве заготовки отожженные калиброванные прутки по ГОСТ 7417–75 из меди М1 (ГОСТ 193–79), технического титана ВТ1-0 (ГОСТ 22178–76), латуни Л63 (ГОСТ 16130–90) и стали 65Г (ГОСТ 14959–69). Геометрические размеры по всему контуру полос до, после и в процессе деформации измеряли с помощью оптических средств (проектора и измерительного микроскопа) с ценой деления 0,005 мм.

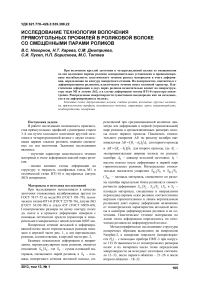

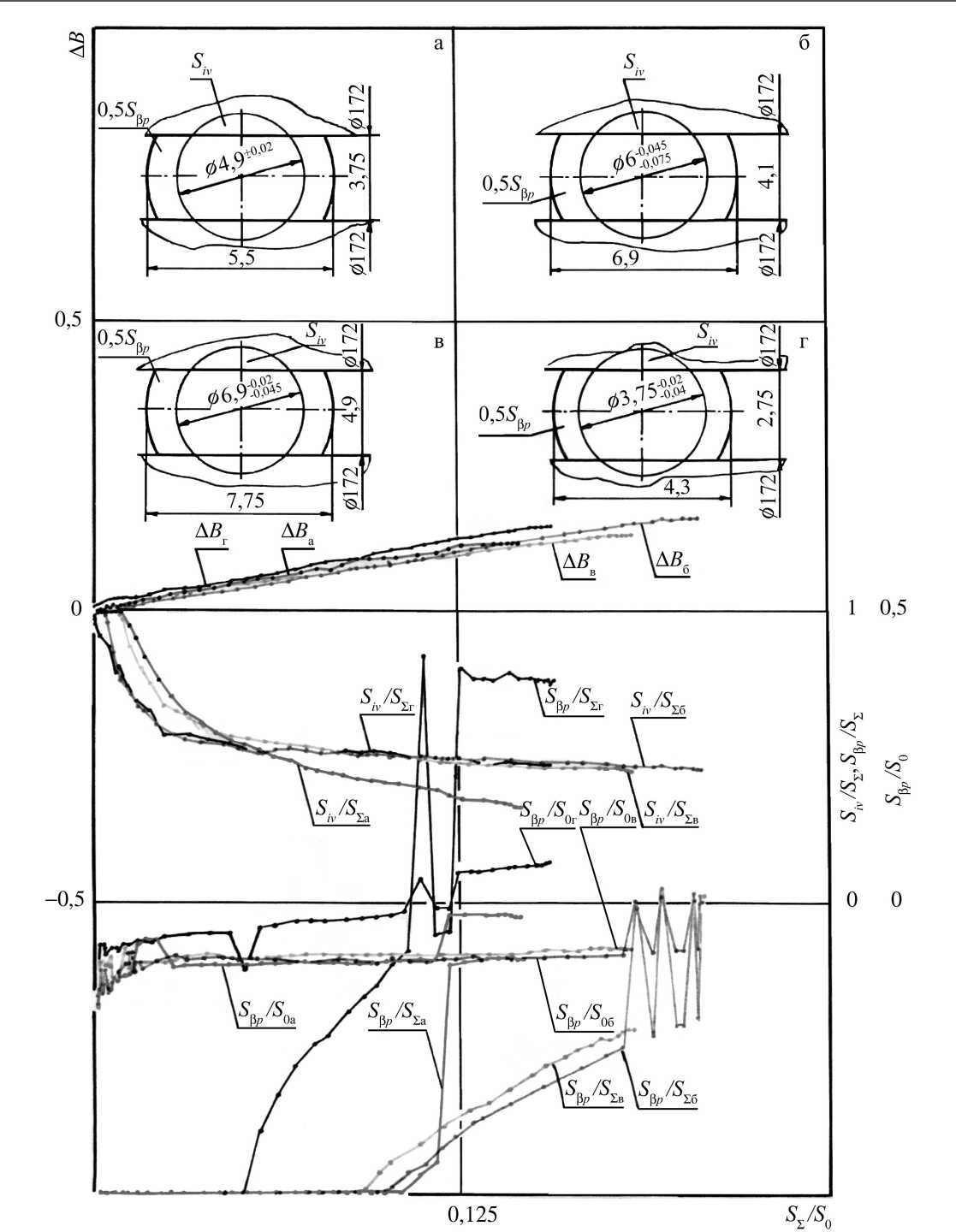

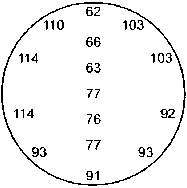

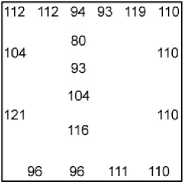

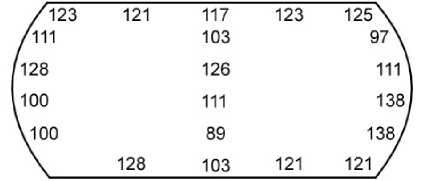

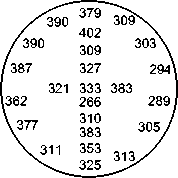

Поперечное сечение исходной и деформированной полос после горизонтальных роликов показано в верхней части рис. 1, а для вертикальных роликов, соответственно, в верхней части рис. 2.

Базовым показателем деформации в направлении, перпендикулярном осям роликов, является отношение S Σ / S 0 , где S Σ - сумма площадей материала, смещенного парой роликов, а S 0 - площадь поперечного сечения исходной полосы, оп-

ределяемой при средневзвешенной величине диаметра для деформации в первой (горизонтальной) паре роликов и средневзвешенных размерах полосы после первого прохода. Показатель относительного уширения Δ B по разъему калибра оценивался как Δ B = ( B e - d 0 )/ d 0 для первого прохода и Δ B = ( B e - h 1)/ h 1 для второго прохода, где B e - экспериментальная ширина полосы по разъему калибра; d 0 - диаметр исходной заготовки; h 1 - высота полосы после деформации в первой паре горизонтальных роликов. Интегральные относительные показатели уширения S β р I S 0 и S β р I S Σ ( S β р - площадь материала, смещенного по разъему калибра параллельно бочке роликов) и симметричности деформации S iv I S Σ , S il I S Σ ( S iv и S il - площади материала, смещенные в направлении перпендикулярным осям роликов соответственно верхним горизонтальным и левым вертикальным роликами) дают оценку деформации независимо от геометрических характеристик исходной полосы и калибров деформирующих роликов и их сочетания. Пластическое течение материалов по длине очага деформации определялось по отпечаткам роликов на деформируемой полосе.

Металлографическое исследование структуры поперечных образцов выполнено на микроскопе Neophot-2, а измерение твердости (микротвердости H µ ) – с помощью прибора ПМТ-3 при нагрузке 1 Н. В зависимости от геометрических размеров полос и их материала число точек определения микротвердости на исходных заготовках составляло 13–33, после первого обжатия – 21–26 и после второго обжатия – 18–32.

Рис. 1. Экспериментальные зависимости формоизменения и деформации от удельной смещенной площади S Σ / S 0 при волочении в первой паре роликов: а – меди М1 ГОСТ 193–79; б – технического титана ВТ1-0 ГОСТ 22178–76; в – латуни Л63 ГОСТ 16130–90; г – стали 65Г ГОСТ 14959–69

Рис. 2. Экспериментальные зависимости формоизменения и деформации от удельной смещенной площади S Σ IS 0 при волочении во второй паре роликов: а – меди М1 ГОСТ 193–79; б – технического титана ВТ1-0 ГОСТ 22178–76; в – латуни Л63 ГОСТ 16130–90; г – стали 65Г ГОСТ 14959–69

Результаты исследования

Изменения показателей пластической деформации по проекции длины физического очага деформации представлены на рис. 1, 2 в виде кривых в функции SΣ IS0 . Из общей оценки данных на рис. 1, 2 следует, что любой из приведенных показателей нестабилен как по характеру изменения, так и по величине. Рассмотрим каждый из показа- телей. Зависимости течения материала в направлении ширины по разъему калибра, оцениваемые показателем ΔB , имеют как общие, так и отличительные признаки при деформации в первой и второй паре гладких роликов.

Общие признаки заключаются в том, что в обоих случаях максимальные величины показателя ΔB присущи деформации стали 65Г и в наличии экстремальных точек и неоднозначной зависимости изменения величины относительного уширения в функции возрастания показателя деформации SΣ /S0 . Отличительные признаки заключаются в различном характере и величине изменения относительного уширения ΔB .

На всей длине проекции очага деформации при равных значениях относительного обжатия S Σ / S 0 разность величин Δ B переменна и возрастает с увеличением обжатия. В первой паре горизонтальных роликов разность величин Δ B для стали 65Г по сравнению с другими материалами составила 0,006–0,019 при малых (до 0,005) величинах S Σ / S 0 и 0,021–0,032 при S Σ / S 0 = 0,141 (максимальное обжатие меди М1). Аналогично, во второй паре вертикальных роликов разность величин Δ B составила 0,0003–0,007 при малых обжатиях и 0,058–0,101 при S Σ/ S 0 = 0, 238 (максимальное обжатие стали 65Г). Меньшие значения соответствуют деформации меди и латуни, а большие – техническому титану. Зависимости относительного уширения имеют экстремальные точки, в том числе не совпадающие с плоскостью выхода полосы из очага деформации. Так, при деформации в первой паре горизонтальных роликов экстремальные точки, не совпадающие с плоскостью выхода, имеют место для деформации меди М1 и стали 65Г, а во второй паре роликов – для всех материалов. В наибольшей степени это характерно для волочения титана и латуни во второй паре роликов. Зависимости Δ B по длине очага деформации не являются монотонными в отличие от известных зависимостей [ 1 ] . Так, увеличению относительного обжатия в начале деформации, например, в интервале 0,0003–0,0081 и обжатий, характерных для окрестности выхода полосы из очага деформации, соответствует уменьшение величины Δ B (см. рис. 1, 2). В некоторых случаях такое явление имеет место и при других обжатиях (см. рис. 1). Отличительные признаки иллюстрируются рис. 1 и 2. Если при волочении в первой паре гладких горизонтальных роликов характер и величина показателя Δ B мало зависит от вида материала, его физико-механических свойств, масштабного фактора и обжатия (см. рис. 1), то при деформации во второй паре вертикальных гладких роликов рассматриваемый показатель существенно отличен по характеру, величине и виду материала (см. рис. 2). Отличия в характере изменения показателя Δ B заключаются в различной интенсивности для первого и второго проходов. Здесь под интенсивностью понимается угол наклона касательной к кривой зависимости относительного уширения Δ B . При равных деформациях S Σ IS 0 , например, 0,141, в первой паре горизонтальных роликов величина Δ B больше, чем во второй вертикальной паре в 1,576 раза при волочении стали 65Г, в 2,28 раза для латуни, в 2,446

раза для меди и в 4,421 раза для технического титана. Влияние вида материала видно из кривых Δ B на рис. 2. Наименьшая величина суммарной (за два прохода) деформации составила 0,384 для стали 65Г при общем времени действия деформирующего усилия 0,1104 с (во второй паре 0,055 с) и паузе между деформациями, равной 0,228 с при скорости волочения, равной 0,3 м/с.

Соответственно, вышеприведенные показатели составили 0,467; 0,15 с (0,075 с); 0,323 с при волочении латуни, 0,52; 0,1428 с (0,08 с); 0,321 с для технического титана и 0,632; 0,1327 с (0,075 с); 0,323 с для меди.

Экспериментальные зависимости относительного уширения как интегрального показателя S β р / S 0 существенно отличны от графиков Δ B в следующем:

-

- интегральные показатели уширения расположены как в отрицательной, так и положительной областях значений;

-

- имеют место скачкообразное изменение показателя S β р JS 0 и наличие локальных и глобальных экстремумов;

-

- на отдельных участках очага деформации изменение показателя S β р /S 0 носит колебательный характер.

Наибольшая величина интегрального показателя уширения Sβр /S0 была у стали 65Г. Как и для относительного уширения ΔB , изменение интегрального показателя Sβр /S0 при волочении в первой паре горизонтальных роликов практически совпадает у меди, латуни и технического титана. Например, разность значений показателя Sβр / S0 для волочения цветных металлов на большей части проекции длины очага деформации составила 0,13–0,057. Бóльшие значения соответствовали деформации SΣ IS0 до 0,05 и более 0,15. Разность значений интегрального показателя уширения при волочении стали 65Г в первой паре роликов по сравнению с другими материалами существенно больше и составляет 0,029–0,21. При волочении во второй паре роликов разность величины показателей Sβр JS0 значительна и здесь имеет смысл говорить об отношениях их величин. При обжатии SΣ /S0 , равном 0,239 (максимальная деформация стали 65Г во второй паре роликов), отношение Sβр /S0 стали 65Г и других материалов лежало в интервале 1,43–3,93, где меньшее значение соответствовало меди, а большее – техническому титану. По длине проекции очага деформации вышеназванные отношения были больше 10. Во всех рассматриваемых случаях зависимости интегрального уширения расположены и в отрицательной и в положительной областях значений. При этом в первом проходе в положительной области расположе- ны зависимости для стали 65Г и технического титана, а во втором проходе – все материалы, за исключением технического титана. Скачкообразное изменение показателя Sβр IS0 присуще всем материалам, но наиболее ярко оно проявляется при волочении в первой паре роликов. Наличие локальных экстремальных точек вызвано, с одной стороны, скачкообразным изменением зависимости интегрального относительного уширения, а с другой стороны, расположением зависимости в положительной и отрицательной областях значений. В то же время рассматриваемые зависимости имеют глобальные экстремальные точки. При деформации в первой паре роликов глобальные экстремальные точки зависимости Sβр IS0 наблюдаются у меди и латуни, а во второй паре роликов – у всех материалов, что, по-видимому, связано с прямым воздействием усилия волочения на пластическое течение в разъёме калибра. Колебательный характер в сочетании со скачкообразным изменением наблюдается как в начале деформации (до обжатия SΣ IS0 = 0, 024 - 0, 027 ) для всех случаев (меньшие значения соответствуют волочению в первой паре роликов), так и для обжатий в окрестности выхода полосы из роликов, например, волочение технического титана в первой паре роликов (см. рис. 1) и латуни во второй паре роликов (см. рис. 2).

Показатель S β р /S Σ характеризует долю площади материала, смещенного в ширину по разъёму калибра по отношению к обжатию полосы роликами. Закономерность его изменения по проекции длины очага деформации аналогична описанной выше для показателя S β р /S 0 . В отличие от ранее рассмотренных показателей он наиболее четко показывает различия физико-механических свойств разных материалов. Вышесказанное позволяет утверждать, что показатель относительного уширения Δ B не в полном объёме описывает пластическое течение в разъёме калибра в направлении его ширины и его необходимо дополнить зависимостями интегрального порядка, а именно: S β р / S 0 и S β р / S Σ .

Стабильность процесса пластической деформации на рис. 1, 2 оценивается показателями Siv / SΣ и Sil /SΣ как симметричность процесса при исходных симметричных геометрических характеристиках (размеры полос и роликов). Видно, что для всех материалов эти показатели устойчиво уменьшаются, за исключением волочения стали 65Г во второй паре роликов, так что величина показателей Siv / SΣ и Sil /SΣ не равна 0,5. Во всех случаях наихудшее условие деформации по симметричности было при волочении меди (0,324 в первой паре роликов и 0,382 – во второй). Наличие асимметричности пластической деформации при исходных симметричных геометрических характе- ристиках в основном связано с погрешностями настройки калибров роликовой волоки со смещенными парами роликов по отношению к оси волочения.

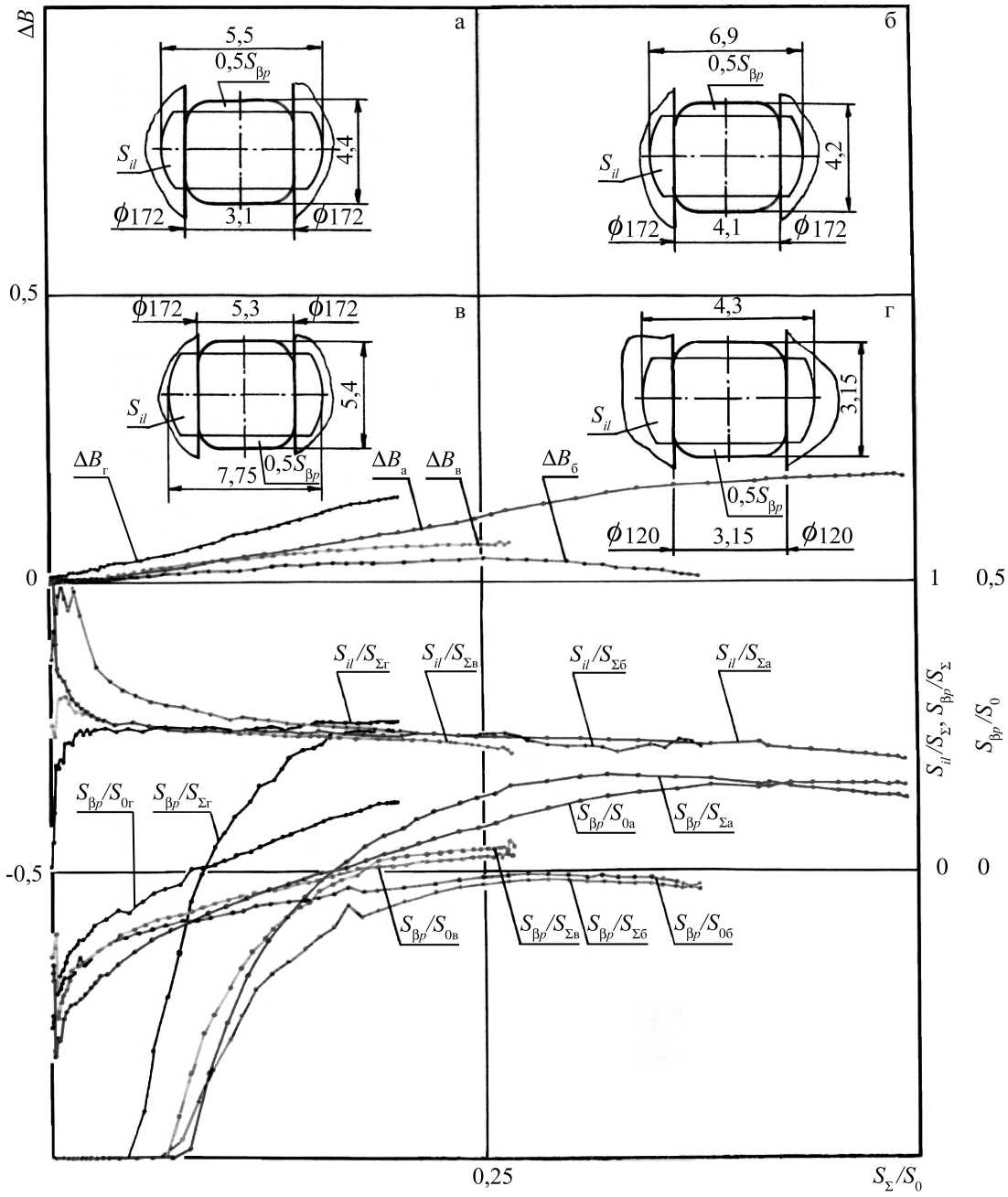

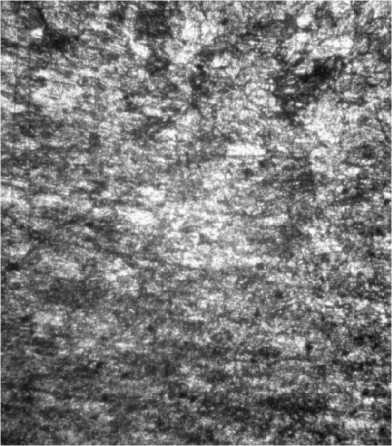

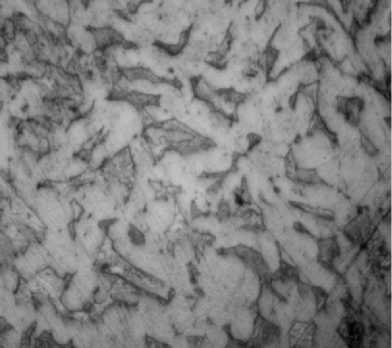

Результаты металлографического исследования структуры представлены на рис. 3, 4. В исходном состоянии зерна всех исходных материалов близки к равноосным (рис. 3, а, д, з). В результате деформации имеет место изменение формы зерна (рис. 3, б, в, г, е, ж, и, к). Так исходная заготовка меди М1 имеет зёренную структуру, близкую к равноосной с размерами зерна ~11–12 мкм (рис. 3, а). После пластической деформации, особенно во второй паре роликов, имеют место несущественные изменения характера изотропности структуры (рис. 3, б, в, г).

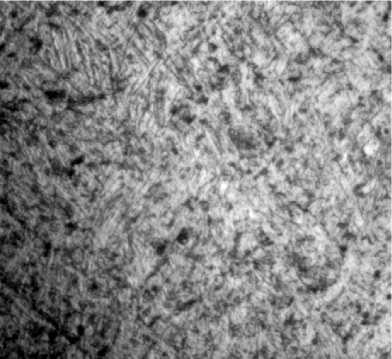

В исходном состоянии структура технического титана ВТ1-0 представлена пластинчатой α-фазой, которая сформировалась внутри высокотемпературного β-зерна, имеющего форму, близкую к равноосной с размерами ~46 мкм (6 балл) (рис. 3, д). После деформации в первой паре роликов форма зерна изменяется и структура становится анизотропной (рис. 3, е). Последующая деформация во второй паре роликов незначительно увеличивает степень неоднородности структуры технического титана ВТ1-0 (рис. 3, ж).

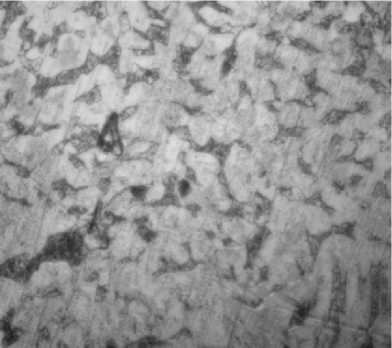

В отличие от рассмотренных выше материалов, а именно М1 и ВТ1-0, латунь Л63 относится к двухфазным материалам. Так, на рис. 3, з приведена структура исходного прутка, где светлые зёрна это α-фаза, а темные – β-кристаллы, причем количество последних существенно меньше. Последовательная пластическая деформация латуни Л63 в двух парах роликов незначительно влияет на микроструктуру, так как форма и размеры α- и β-фаз, равные 16–20 мкм (рис. 3, и, к) практически неизменны.

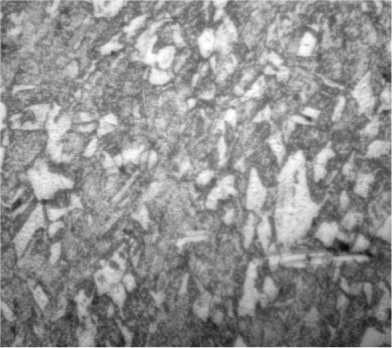

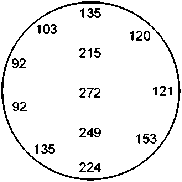

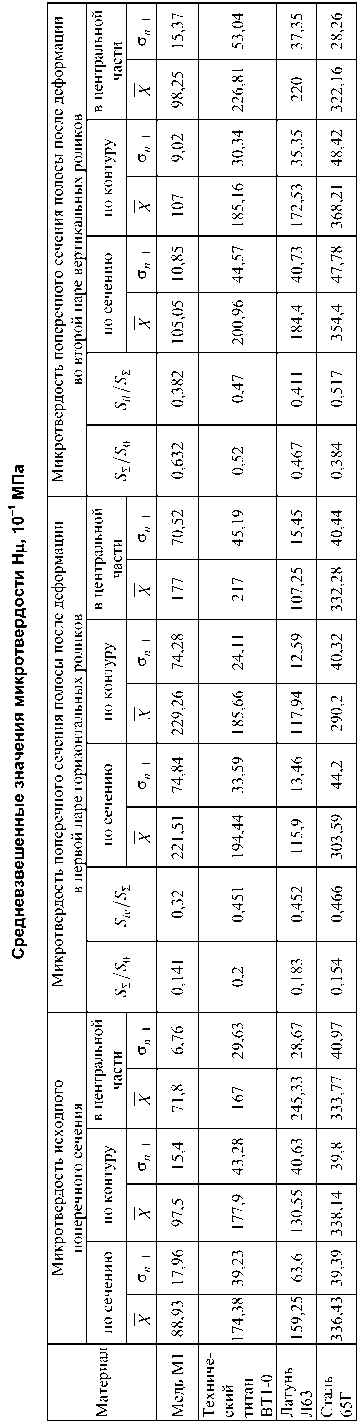

Распределение микротвердости H µ по поперечному сечению исходных и деформированных полос приведено на рис. 4. Для всех материалов характерна существенная неоднородность значений микротвердости по сечению исходной заготовки (рис. 4, а, г, ж, л). Эта неоднородность сохраняется и после деформации. В связи с этим оценка влияния деформации на величину микротвердости выполнена с помощью средневзвешенных значений Х микротвердости H µ в целом по поперечному сечению полосы, по контуру поперечного сечения и центральной части сечения. Статистические результаты измерений приведены в таблице.

Наибольшее увеличение средневзвешенных Х значений микротвердости по поперечному сечению в целом после деформации в первой паре роликов (более чем в два раза) наблюдалось при волочении меди М1. При аналогичной деформации технического титана ВТ1-0 увеличение микротвердости составило 1,11 раза. При этом увеличение микротвердости наблюдается как в центре,

а)

б)

в)

г)

д)

Рис. 3. Микроструктура полос в поперечном направлении (увеличение ×500): медь М1 (а, б, в, г) – исходное состояние (а), после деформации S z/ S 0 = 0,145 по краю образца (б) и в центральной части (в); после деформации S z /S 0 = 0,617 центр полосы (г); титан ВТ1-0 (д, е, ж) - исходный образец (д), после деформации S z/ S 0 = 0,205 (е) и S z/ S 0 = 0,452 (ж); латунь Л63 (з, и, к) - исходное состояние (з), после деформации Sz S 0 0 = 0,183 (и) S z / S 0 = 0,467 (к)

е)

ж)

з)

и)

к)

Рис. 3. Окончание так и по контуру поперечного сечения полосы, но в разной степени. Такой характер изменения микротвердости обусловлен известными причинами. К ним относятся различие типов кристаллической решетки и величина энергии дефектов упаковки. В частности, медь М1 имеет более низкую по сравнению с техническим титаном ВТ1-0 энергию дефектов упаковки и, соответственно, в большей степени склонна к упрочнению [2]. После деформации во второй паре роликов интенсивность увеличения микротвердости технического титана ВТ1-0 существенно уменьшается, а у меди М1 величина микротвердости уменьшается по сравнению с деформацией в первой паре роликов, но остается большей, чем в исходном состоянии. В случае деформации меди М1 возможными причинами могут быть процессы возврата в сильно деформированном состоянии при наличии знакопеременной деформации [2] и рекристаллизация при температуре 180-230 °С [3].

В ыяс не н ие па дения в ел ич ин ы микротверд о сти п ри в о л очен и и ме д и М1 тре б уе т пров е дени я дополни те л ь ных ис с л е дова н ий , наприм е р, эл ектронномикроскопических.

Латунь Л63 в исходном состоянии из всех исследованных материалов имеет наибольшую неоднородность микротвердости по поперечному сечению. После пластической деформации в первой паре роликов значения микротвердости по поперечному сечению выравниваются при существенном уменьшении величин H ^ и по контуру, и особенно в центральной части. Последующая деформация во второй паре роликов приводит к увеличению микротвердости поперечного сечения полосы в целом в основном за счет центральной части. При этом увеличивается неоднородность микротвердости по поперечному сечению полосы, но её величина меньше, чем для исходного состояния.

Наилучшая стабильность значений микротвердости наблюдалась при волочении стали 65Г как в первой, так и во второй паре роликов, а увеличение H ^ и, соответственно, упрочнение достигались за счет роста величины микротвердости по контуру поперечного сечения полосы.

Неоднородность распределения микротвердости по поперечному сечению полосы наряду с другими показателями характеризуется её дисперсией

а)

|

/312 |

207 |

248 |

347 |

390 |

248\ |

|

/164 |

173 |

248\ |

|||

|

/140 |

278 |

266' |

|||

|

158 |

272 |

||||

|

^210 |

128 |

271, |

|||

|

\224 |

129 |

266 / |

|||

|

\139 |

243 |

248 |

93 83 |

248 |

248/ |

б)

в)

|

161 211 |

156 165 |

|

173 161 |

121 |

|

122 |

140 |

|

127 |

150 127 |

|

170 |

183 |

|

194 |

220 |

|

158 152 |

233 |

|

202 |

279 |

|

145 |

194 |

г)

/178

<161

|

203 |

215 |

215 164 |

215 |

215 |

|

202 |

260 |

204 |

||

|

239 |

||||

|

126 |

215 |

153 |

||

|

233 |

237 |

353 |

||

|

167 |

229 |

210 |

||

|

219 |

||||

|

148 |

194 |

144 |

||

|

228 |

||||

|

154 |

163 |

233 |

214 |

183 |

е)

ж)

д)

з)

к)

307 333

|

190 |

147 194 127 |

|

|

179 |

194 |

158 |

|

112 |

167 243 |

194 |

|

123 |

164 |

|

|

248 |

||

|

183 |

248 |

173 |

|

198 |

248 |

198 |

|

и) |

||

|

359 |

379 |

254 |

|

357 |

302 |

333 |

|

376 |

359 |

351 |

|

348 |

324 |

333 |

|

413 |

379 |

|

|

283 |

||

|

430 |

317 |

450 |

|

382 |

333 |

341 |

м)

л)

Рис. 4. Распределение микротвердости по поперечному сечению: медь М1 (а, б, в) – исходное состояние (а), после деформации в первой паре роликов с обжатием S z/ S 0 = 0,145 (б) и после деформации S z/ S 0 = 0,617 (в); титан ВТ1-0 (г, д, е) - исходное состояние (г), после деформации S z/ S 0 = 0,205 (д) и S z/ S 0 = 0,452 (е); латунь Л63 (ж, з, и) - исходное состояние (ж), после деформации S ^/ S 0 = 0,183 (з) и S ^ / S 0 = 0,467 (и); сталь 65Г (к, л, м) -исходное состояние (к), после деформации S ^/ S 0 = 0,154 (л) и S ^/ S 0 = 0,384 (м)

σ n - 1 . В исходном состоянии дисперсия σ n - 1 микротвердости для всех материалов, кроме стали 65Г, больше по контуру поперечного сечения. После деформации, за исключением стали 65Г, неоднородность микротвердости больше в центральной части поперечного сечения и её значения возрастают с ростом степени деформации. Неоднородность распределения микротвердости по поперечному сечению полосы в целом после волочения уменьшалась у меди М1 и латуни Л63, и увеличивалась у технического титана ВТ1-0 и стали 65Г.

Как отмечалось ранее на рис. 1, 2 при волочении наблюдалась ассимметрия величины деформации со стороны каждого из роликов. В первой паре горизонтальных роликов во всех случаях большая величина деформации (обжатия) была со стороны нижних роликов. Из рис. 4, б, д, з, л видно, что меньшая микротвердость соответствует меньшему обжатию для технического титана ВТ1-0 и стали 65Г.

При волочении латуни Л63 величины микротвердости практически совпадают по Х . Во второй

паре роликов во всех случаях кроме меди М1 наблюдается пропорциональность величин обжатия и микротвердости. При волочении меди М1 в обеих парах роликов меньшему обжатию соответствовала большая величина микротвердости. Таким образом, неоднородность распределения микротвердости по сечению деформированных полос рассмотренных материалов обусловлена, во-первых, их исходным состоянием, во-вторых, неоднородностью деформации при волочении, а также возможностью формирования неодинаковой текстуры деформации.

Заключение

Экспериментальные исследования волочения профилей прямоугольного поперечного сечения из материалов с различными физико-химическими свойствами показали, что пластическое течение существенно нестабильно и неоднородно по всему контуру поперечного сечения деформируемой полосы, а на поверхностях, контактных с деформирующим инструментом, имеет волновой вид. Экс- периментально установлено, что распределение микротвердости по поперечному сечению деформированных полос существенно неоднородно. После проведения дополнительных исследований по стабилизации свойств исходных заготовок и режимов деформации волочение прямоугольных профилей в роликовых волоках со смещенными парами роликов может эффективно использоваться в промышленности.

Список литературы Исследование технологии волочения прямоугольных профилей в роликовой волоке со смещенными парами роликов

- Целиков, А.И. Теория прокатки/А.И. Целиков, А.И. Гришков. -М.: Металлургия, 1970. -358 с.

- Физическое металловедение. Вып. 3: Дефекты кристаллического строения. Механические свойства и металлов и сплавов/под ред. Р. Кана. -М.: Мир, 1968. -484 с.

- Смирягин, А.П. Промышленные цветные металлы и сплавы: справ./А.П. Смирягин, Н.А. Смирягина, А.В. Белова. -М.: Металлургия, 1974. -488 с.