Исследование температурного поля при шлифовании лепестковыми кругами

Автор: Унянин А.Н., Чистяков В.С.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 2 т.24, 2022 года.

Бесплатный доступ

Приведены математические зависимости для расчета расстояния между режущими зернами лепесткового круга. Выполнено численное моделирование температурного поля, возникающего в процессе шлифования лепестковыми кругами заготовок из сплава Д16. Температурное поле фиксировали при изменении номера последовательно работающего абразивного зерна и при варьировании расстоянием между зернами. Установлены закономерности изменения мощностей источников тепловыделения, локальных температур и температур в поверхностном слое заготовки в зависимости от номера последовательно работающего зерна и расстояния между абразивными зернами.

Шлифование, температура, численное моделирование, лепестковый круг

Короткий адрес: https://sciup.org/148324477

IDR: 148324477 | УДК: 621.923 | DOI: 10.37313/1990-5378-2022-24-2-27-32

Текст научной статьи Исследование температурного поля при шлифовании лепестковыми кругами

Для полирования и удаления дефектного слоя с поверхностей заготовок широко используются лепестковые круги.

Процесс обработки лепестковыми кругами исследован достаточно полно. Получены результаты исследования сил шлифования [1, 2, 3], производительности процесса и формирования качества обработанной поверхности [1, 4].

Поскольку процесс шлифования реализуется с высокой рабочей скоростью круга, возникает высокая интенсивность тепловыделения в зоне обработки и высокие температуры. Температура оказывает влияние на работоспособность инструмента и качество обработанных деталей. Однако аналитическое исследование и численное моделирование температурного поля, возникающего в процессе обработки лепестковыми кругами, до сих пор не выполнено.

Для расчета температурного поля были доработаны физические и математические модели, представленные в работах [5, 6]. Модели учитывают: тепловыделения в зоне деформирования и в зонах контакта абразивных зерен со стружкой и заготовкой; перемещение абразивных зерен относительно заготовки и стружки относительно зерен; наложение тепловых источников от отдельных зерен; зависимость теплофизических свойств заготовки, абразивного зерна и лепестка

и механических свойств материала заготовки (напряжений в зоне деформации) от температуры. Моделирование температурного поля выполнено на основе совместного решения дифференциальных уравнений теплопроводности, записанных для заготовки, лепестка круга, стружки и абразивного зерна. Разработаны методика, алгоритм и пакет программ численного решения задачи с применением метода конечных элементов [5, 6].

Адекватность принятых физических и математических моделей реальным условиям доказана путем сравнения экспериментальных значений средней контактной температуры в зоне шлифования и локальной температуры с расчетными значениями [7].

АНАЛИТИЧЕСКОЕ ИССЛЕДОВАНИЕ

Одним из параметров, оказывающих влияние на температурное поле шлифования, является расстояние между абразивными зернами. Зерна располагаются на лепестках, изготовленных из шлифовальной шкурки.

Режущие зерна лепестка располагаются на расстоянии y от его условной наружной поверхности: 0 < у < hu + a m , где hu - износ абразивного зерна, м; аm – максимальная глубина внедрения зерна в заготовку, м:

а т = ^ прз ' Sin a max ,

где S пр з – продольная подача на одно зерно круга, м; α max – угол, град. [7].

Расстояние между режущими зернами:

7 z 0 • F ( h u + a m ) ,

Р m

где z 0 – число зерен на единичной площадке, находящейся на рабочей поверхности лепестка, 1/м2; F ( hu + a m ) - функция распределения вершин зерен, которую можно аппроксимировать, в частности, степенной зависимостью [7].

При небольших глубинах внедрения зерна в заготовку, которое имеет место при обработке лепестковами кругами, можно полагать, что число зерен, контактирующих с заготовкой, увеличивается линейно с увеличением глубины их залегания в лепестке:

F ( hu + a m ) = C k • ( h u + a m ) , (3)

где c k - коэффициент: C k = 1/ A , где A - толщина рабочего слоя лепестка, м.

Число зерен на единичной площадке, находящейся на рабочей поверхности лепестка, можно определить по зависимости [8]: k-109

z 0 =--- p

,

где k – коэффициент засыпки зерен; p – размер зерна, мкм.

В процессе обработки лепестковый круг располагают относительно обрабатываемой поверхности заготовки на расстоянии, при котором лепестки деформируются. Сила, с которой лепестковый круг воздействует на обрабатываемую поверхность, складывается из центробежной и упругой составляющих [4], причем последняя зависит от деформации лепестка. Сила, с которой лепестковый круг воздействует на заготовку, должна быть равна силе диспергирования кругом материала заготовки.

При значительной деформации δ лепестка расстояние между рабочими частями деформированных лепестков ll может быть весьма мало и его значением можно пренебречь. В данном случае для расчета расстояния между зернами можно использовать зависимость (2).

Когда деформация лепестка в процессе шлифования незначительная, при расчете следует учесть расстояние между смежными лепестками. В этом случае среднее расстояние между зернами можно определить как

I ms = -( l m + I I) . (5)

Для расчета расстояния между деформи- рованными лепестками получена зависимость

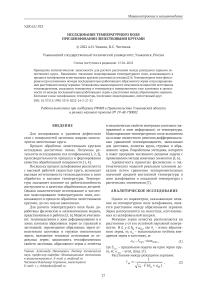

(рис. 1):

tl • ( R + L ) - R • ^ p

^ l =

Рис. 1. Схема к расчету расстояния между деформированными лепестками: 1 – заготовка; 2 – лепесток круга; 3 – ступица

Размер деформированной части лепестка можно определить по зависимости [4]:

0,365

^ p = CN '5

0,628 0,123

⋅ω ⋅ L

где CN – коэффициент, зависящий от свойств шлифовальной шкурки, из которой изготовлен лепесток; δ – деформация лепестка, мм; ω – угловая скорость круга, с-1; L – длина лепестка, мм.

МЕТОДИКАЧИСЛЕННОГО МОДЕЛИРОВАНИЯ

Численное моделирование температур выполнено при следующих исходных данных: плоское многопроходное шлифование периферией лепесткового круга; материал заготовки – сплав Д16; материал абразивного зерна шлифовального круга – электрокорунд нормальный; зернистость F 100; рабочая скорость круга V к = 35 м/с; скорость продольной подачи – 3 м/мин; глубина шлифования t = 0,005 мм. Теплофизические характеристики абразивных зерен приведены в работе [7], лент – в работе [8]. Моделировали процесс шлифования без применения смазочно-охлаждающей жидкости.

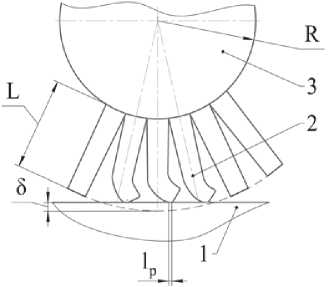

Фиксировали температуру Т 2 на площадке EV контакта абразивного зерна с заготовкой и Т 1 на площадке NE контакта зерна со стружкой (рис. 2) , а также температуру Т заготовки на различных расстояниях (глубинах) от обрабатываемой поверхности при движении через зону шлифования 26-го, 30-го и 40-го зерна, т. е., когда диспергируется материал заготовки, прогретый в результате работы предыдущих зерен. Фиксировали температуры в моменты времени 1,35·10-5 … 2,67·10-5 с от начала контакта зерна с заготовкой и рассчитывали средние температуры за этот период времени.

Варьировали расстоянием между зернами круга. При небольших значениях деформации лепестка δ, когда размер деформированной части лепестка lp значительно меньше расстояния между зернами lm, расположенными на одном лепестке, и расстояния между лепестками ll, на каждом лепестке в плоскости, перпендикулярной оси круга, разместится одно режущее зерно и расстояние между зернами будет равно расстоянию между недеформированными лепестками:

t l ■ ( R + L ) R

е ms

Рис. 2. Схема теплообмена в зоне контакта режущего зерна с заготовкой:

1 – заготовка; 2 – зерно; 3 – стружка; 4 – лепесток

При размерах круга tl = 1 мм; R = 30 мм и L = 20 мм расстояние lms равно 1,7 мм.

Для условий, когда имеет место значительная деформация лепестка, расстояние между зернами, рассчитанное по зависимости (2), равно 0,97 мм. Исходные данные для расчета числа зерен на единичной площадке лепестка z 0 и толщину рабочего слоя лепестка ∆ принимали по данным работы [8].

При замене части лепестков прокладками расстояние между лепестками увеличивается, поэтому моделирование выполнили при значении lms , равном 4 мм.

РЕЗУЛЬТАТЫ ЧИСЛЕННОГО МОДЕЛИРОВАНИЯ

С увеличением номера последовательно работающего абразивного зерна температура деформируемого слоя материала заготовки Td увеличивается (табл. 1). Это приводит к снижению предела прочности материала заготовки и функционально связанных с ним напряжений деформирования. Поэтому при увеличении Td уменьшаются мощности источников тепловыделения: при работе 40-го зерна мощности источников W 1 , W g и W 2 меньше, чем при работе 25-го зерна на 8,4, 8,7 и 8,6%.

Уменьшение мощностей источников тепловыделения должно привести к соответствующему уменьшению температур. Однако, при увеличении температуры заготовки, с которой контактирует абразивное зерно, температуры на площадках контакта также увеличиваются, но в незначительной степени: при работе 40-го зерна локальные температуры Т 1 , Т 2 и ТЕ выше, чем при работе 25-го зерна, в среднем на 0,5%.

Температуры в поверхностных слоях заготовки на глубинах 1,5, 13,8 и 67 мкм увеличиваются с увеличением номера последовательно работающего зерна. При увеличении номера зерна интенсивность увеличения температур уменьшается. Температура на глубинах 1,5 и 13,8 мкм от 40-го зерна на 2% выше, чем от 36го. Поэтому можно считать, что после воздействия на заготовку 40 зерен тепловой процесс в поверхностных слоях заготовки является установившимся.

Температура в поверхностных слоях заготовки уменьшается с увеличением расстояния от обрабатываемой поверхности. При работе 40-го зерна на расстояниях от поверхности 13,8 и 67 мкм температура ниже, чем на расстоянии 1,5 мкм, на 4 и 23 % соответственно.

Таблица 1 . Параметры процесса шлифования в зависимости от номера последовательно работающего абразивного зерна: lms = 0,97 мм

|

Номер последовательно работающего зерна |

Температура дефор-мируе-мого слоя заготовки T d , к |

Мощности источников тепловыделения [Вт] в зонах контакта |

Средняя температура [К] на площадках контакта |

Температура на вершине зерна ТЕ, К |

Температура заготовки T [К] на расстоянии от обрабатываемой поверхности [мкм] |

||||||

|

стружки с зер ном W 1 |

в зоне деформирования W g |

зерна с заготовкой W 2 |

|||||||||

|

стружки с зерном Т 1 |

зерна с заготовкой Т 2 |

1,5 |

13,8 |

67 |

207 |

||||||

|

25 |

604 |

2,98 |

8,75 |

1,98 |

1183 |

1094 |

1246 |

690 |

654 |

502 |

322 |

|

36 |

652 |

2,81 |

8,19 |

1,86 |

1193 |

1110 |

1253 |

740 |

707 |

560 |

350 |

|

40 |

664 |

2,73 |

7,99 |

1,81 |

1192 |

1112 |

1252 |

754 |

723 |

580 |

362 |

При увеличении расстояния между зернами увеличивается интервал времени между работой абразивных зерен (табл. 2). Увеличивается также интервал времени между окончанием работы зерна и вступлением в работу следующего зерна, т. е. время, в течение которого материал заготовки остывает между работой зерен. Моделирование производили без применения смазочно-охлаждающей жидкости, поэтому за счет конвективного теплообмена с окружающей средой (воздухом) поверхностный слой заготовки остывает незначительно. Очевидно, что температура деформируемого слоя Td снижается, в основном, за счет интенсивной передачи теплоты во внутренний объем заготовки из сплава Д16, имеющего высокий коэффициент теплопроводности (табл. 3).

При увеличении расстояния между зернами от 0,97 до 4 мм температура деформируемого слоя Td снижается на 26%. При уменьшении Td увеличивается интенсивность напряжений в зоне деформирования, что приводит к росту силы диспергирования зерном и сил трения зерна о заготовку и стружки о зерно. Увеличение сил происходит также вследствие изменения глубины внедрения зерна в заготовку (см.

табл. 2). Однако глубина внедрения увеличивается незначительно, поскольку она определяется, главным образом глубиной критического внедрения зерна в заготовку, которая для данных условий равна 3 мкм. Поэтому в данном случае изменение глубины внедрения зерна не оказывает заметного влияния на увеличение сил резания и трения.

С увеличением сил увеличиваются мощности источников тепловыделения. При увеличении расстояния между зернами от 0,97 до 4 мм мощности источников W 1 , W g и W 2 увеличиваются на 7,4, 6,9 и 8,6 %. Однако незначительное увеличение мощностей тепловыделения не компенсирует отвода большего количества теплоты из поверхностных слоев заготовки при увеличении интервала времени между работой зерен. Поэтому температура в поверхностных слоях заготовки с увеличением расстояния lms уменьшается. При увеличении lms от 0,97 до 4 мм температуры на расстоянии от поверхности 1,5, 13,8 и 67 мкм уменьшаются на 23,2 23 и 11 % соответственно.

Температура заготовки на глубине 207 мкм при увеличении расстояния между зернами увеличивается на 11,5%. Это можно объяснить тем,

Таблица 2 . Параметры процесса шлифования при различных расстояниях между зернами

|

Параметры процесса шлифования |

Расстояние между зернами l ms , мм |

||

|

0,97 |

1,7 |

4 |

|

|

Интервал времени между работой абразивных зерен, с |

2,79·10-5 |

4,79·10-5 |

11,37·10-5 |

|

Интервал времени между окончанием работы зерна и вступлением в работу следующего зерна, с |

0,08·10-5 |

2,08·10-5 |

8,66·10-5 |

|

Максимальная глубина внедрения зерна в заготовку, м |

3,01·10-6 |

3,03·10-6 |

3,07·10-6 |

Таблица 3 . Зависимость параметров процесса шлифования от расстояния между зернами, зафиксированных при работе 25-го зерна

Температуры в зонах контакта зерна со стружкой Т 1 и заготовкой Т 2 с увеличением l ms снижаются, но в меньшей степени, чем температуры в поверхностных слоях заготовки – на 12%; температура на вершине зерна (точка Е на рис. 2) – на 10%.

Установлено, что при увеличении скорости продольной подачи до 6 м/мин или глубины шлифования до 0,01 мм при lms = 4 мм температуры на площадках контакта и в поверхностных слоях заготовки ниже, чем при lms = 1,7 мм, скорости продольной подачи 3 м/мин и глубине шлифования 0,005 мм. Следовательно, если в качестве технических ограничений использовать температуры шлифования, то возможно повышение производительности обработки при использовании кругов, условий и режима, обеспечивающих увеличение расстояния между абразивными зернами.

ВЫВОДЫ

-

1. Получены математические зависимости для расчета расстояния между режущими зернами лепесткового круга.

-

2. В результате численного моделирования установлены закономерности изменения локальных температур и температур в поверхностном слое заготовки в зависимости от номера последовательно работающего зерна и расстояния между зернами.

-

3. При увеличении расстояния между зернами от 0,97 до 4 мм температуры заготовки на расстоянии от ее поверхности 1,5, 13,8 и 67 мкм уменьшаются на 23,2, 23 и 11 % соответственно.

-

4. При увеличении расстояния между зернами от 0,97 до 4 мм температуры в зонах контакта зерна со стружкой и заготовкой снижаются на 12%.

Список литературы Исследование температурного поля при шлифовании лепестковыми кругами

- Дубровский, П.В. Шлифование титановых сплавов лепестковыми кругами / П.В. Дубровский. - Ульяновск: УлГТУ, 2000. - 100 с.

- Унянин, А.Н. Аналитическое исследование сил шлифования лепестковыми кругами / А.Н. Унянин, А.Д. Евстигнеев // Перспективные направления развития отделочно-упрочняющей обработки и виброволновых технологий [Электронный ресурс]: сб. тр. науч. семинара; Донской гос. техн. ун-т. - Электрон. текстовые дан. - Ростов-на-Дону: ДГТУ, 2020. - С. 268 - 274.

- Do Duc Trung. Calculating Cutting Force in Grinding, THE FIRST INTERNATIONAL CONFERENCE ON MATERIAL, MACHINES AND METHODS FOR SUSTAINABLE DEVELOPMENT, 2018.

- Гдалевич, А.И. Полирование деталей лепестковыми кругами / А.И. Гдалевич, С.И. Житницкий, В.И. Хрычев и др. - М.: Машиностроение, 1980. - 80 с.

- Унянин, А.Н. Исследование влияния амплитуды ультразвуковых колебаний на температурное поле при шлифовании кругами из эльбора / А.Н. Унянин, Н.Е. Сарайнов // Известия Волгоградского гос. техн. ун-та. - 2017. - №9 (204). - С. 109 - 111.

- Unyanin, A. The ultrasonic grinding prozess temperature field study / A. Unyanin, A. Khusainov // MATEC Web Conferences. - Vol. 129. - 2017.

- Худобин, Л.В. Минимизация засаливания шлифовальных кругов / Л.В. Худобин, А.Н. Унянин. - Ульяновск: УлГТУ, 2007. - 298 с.

- Верезуб, В.Н. Шлифование абразивными лентами / В.Н. Верезуб. - М.: Машиностроение, 1972. - 103 с.