Исследование теплофизических и прочностных свойств золовых отложений

Автор: Емельянов Р.Т., Сурнин Э.Г.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Энергообеспечение и энерготехнологии

Статья в выпуске: 12, 2012 года.

Бесплатный доступ

Представлены результаты исследований теплофизических и прочностных свойств золовых отложений, влияния золообразования котельного агрегата на теплопроводность различных поверхностей топочной камеры. Выявлено влияние на теплопроводность минерального состава и пористость золовых отложений.

Угли, золовые отложения, теплопроводность, температура, пористость

Короткий адрес: https://sciup.org/14082172

IDR: 14082172 | УДК: 676.495.8

Текст научной статьи Исследование теплофизических и прочностных свойств золовых отложений

Для оценки уровня напряжений в слое различных отложений, возникающих при водяной обдувке, и последующей сравнительной оценки локальной эффективности очистки водой топочных экранов автором решалась нестационарная задача теплопроводности и термоупругости. Для решения этой задачи возникла необходимость в данных по теплофизическим свойствам отложений. Расчет изменения температур по толщине отложений в момент обдувки позволяет определить уровень снижения «термошоков», значения которых используются при расчете ресурса труб. Данные по теплофизическим свойствам отложений, кроме того, используются для определения характеристик загрязненных температурных вставок, применяемых при исследованиях и в системах диагностики шлакования и загрязнения поверхностей нагрева.

В работе [1] приведены результаты исследований теплопроводности золовых отложений, образующихся при сжигании тощего и назаровского углей, в диапазоне температур 230–730°С. Для отложений, образующихся при сжигании тощего угля, коэффициент теплопроводности (λ ) изменяется в пределах 0,11–0,12 Вт/мК (объемная масса отложений р об = 500–600 кг/м3), для назаровского угля соответственно 0,08–0,15 Вт/мК (р об = 250–350 кг/м3).

В [1] приведены данные по теплопроводности прочных железистых отложений, образующихся при сжигании подмосковного угля и сульфатносвязанных отложений назаровского угля. Теплопроводность отложений подмосковного угля возрастала в интервале температур 100–600°С от 0,38 до 0,62 Вт/мК, для отложений назаровского угля (в том же диапазоне температур) – от 0,28 до 0,45 Вт/мК.

Канско-ачинские угли имеют достаточно высокую зольность и склонны к образованию прочных золовых отложений на различных поверхностях нагрева, в том числе в топочной камере котельного агрегата. Исследование теплофизических характеристик этих отложений представляется достаточно актуальным в аспекте интенсификации процесса теплообмена в топочных камерах котлоагрегатов.

В работе [1] приведены результаты исследований теплопроводности золовых отложений, образующихся при сжигании тощего и назаровского углей, в диапазоне температур 230–730°С. Для отложений, образующихся при сжигании тощего угля, коэффициент теплопроводности (λ) изменяется в пределах 0,11–0,12 Вт/мК (объемная масса отложений роб = 500–600 кг/м3), для назаровского угля соответственно 0,08–0,15 Вт/мК (роб = 250–350 кг/м3). В [1] приведены данные по теплопроводности прочных железистых отложений, образующихся при сжигании подмосковного угля и сульфатносвязанных отложений назаровского угля. Теплопроводность от- ложений подмосковного угля возрастала в интервале температур 100–600°С от 0,38 до 0,62 Вт/мК, для отложений назаровского угля (в том же диапазоне температур) от 0,28 до 0,45 Вт/мК.

Для анализа теплофизических характеристик отложений, образующихся при сжигании канско-ачинских углей, была поставлена задача обобщить и дополнить данные по их теплопроводности (λ) в зависимости от температуры (t), пористости (II) и минералогического состава.

Пробы отложений (всего 25) отбирались в котлах: БКЗ-500-140-1 и БКЗ- 420-140 ПТ-1 Красноярской ТЭЦ-2, ПК-10Ш Красноярской ТЭЦ-1 и П-67 Березовской ГРЭС-1. На Красноярских ТЭЦ сжигался преимущественно бородинский уголь, на котле П-67 – березовский. Для исследования отложения снимались с различных поверхностей нагрева: экранов топки пароперегревателя и экономайзера. Характеристика отложений, образующихся при сжигании канско-ачинских углей, приведена в таблице.

Для определения значений теплопроводности использовался измеритель теплопроводности ИТ-λ-400, который позволяет получить зависимость λ образца-таблетки от температуры t в режиме монотонного нагрева со скоростью 0,1°С/с вплоть до 400°С. Таблетки с пористостью менее 0,4 имели следующие размеры: диаметр 15 мм и высоту 1,9–5,6 мм.

Характеристика отложений, образующихся при сжигании канско-ачинских углей

|

Номер пробы |

Тип котла |

Поверхность нагрева |

Ряд |

Характеристика отложения |

Пористость |

|

1 |

БКЗ-500 |

КПП-4 |

1 |

Фронтальное, пристенный слой |

0,15 |

|

2 |

БКЗ-500 |

КПП-3 |

1 |

Фронтальное, гребень, прочное |

0,11 |

|

3 |

БКЗ-500 |

КПП-4 |

2 |

Фронтальное, гребень |

0,31 |

|

4 |

БКЗ-500 |

ОТЗЭ |

- |

Фронтальное, гребень |

0,30 |

|

5 |

БКЗ-500 |

Фестон |

Посл. |

Тыльное, слабосвязанное |

0,23 |

|

6 |

БКЗ-500 |

ВЭ-2 |

2 |

Фронтальное, прочное |

0,23 |

|

7 |

БКЗ-500 |

Экраны топки |

- |

Отметка 22 м |

- |

|

8 |

БКЗ-500 |

КПП-1 |

1 |

Фронтальное, прочное |

0,21 |

|

9 |

БКЗ-500 |

Экраны топки |

- |

Отметка 18 м |

0,15 |

|

10 |

БКЗ-500 |

КПП-3 |

1 |

Фронтальное, прочное |

0,11 |

|

11 |

БКЗ-500 |

Экраны топки |

- |

Отметка 12 м |

0,10 |

|

12 |

БКЗ-500 |

Экраны топки |

- |

Отметка 15 м |

0,04 |

|

13 |

БКЗ-500 |

КПП-1 |

Посл. |

Тыльное слабосвязанное |

0,21 |

|

14 |

Б КЗ-500 |

КПП-1 |

1 |

Фронтальное, прочное |

0,17 |

|

15 |

БКЗ-500 |

КПП-3 |

1 |

Фронтальное, прочное |

0,03 |

|

16 |

БКЗ-500 |

КПП-3 |

посл |

Тыльное слабосвязанное |

0,25 |

|

17 |

БКЗ-500 |

Экраны топки |

- |

Отметка 12 м |

0,31 |

|

18 |

Б КЗ-420 |

Экраны топки |

- |

Отметка 15 м |

0,04 |

|

19 |

БКЗ-420 |

ВЭ-2 |

1 |

Фронтальное, прочное |

0,29 |

|

20 |

П-67 |

КПП |

2 |

Фронтальное, прочное |

0,18 |

|

21 |

П-67 |

Экраны топки |

- |

Отметка 43 м |

0,05 |

|

22 |

П-67 |

Экраны топки |

- |

Отметка 55 м |

0,14 |

|

23 |

П-67 |

Экраны топки |

- |

Отметка 55 м |

0,27 |

|

24 |

ПК-10Ш |

Экраны топки |

- |

Первичные, отметка 16 м |

0,11 |

|

25 |

ПК-10Ш |

Экраны топки |

- |

Первичные, отметка 20 м |

0,26 |

Изготовление таблеток из-за хрупкости отложений оказалось трудоемким, поэтому основное количество образцов было получено прессованием измельченных отложений (до прохода через сито 200 мкм). При этом обеспечивалось значение пористости прессованных таблеток также менее 0,4.

Пористость проб отложений и таблеток рассчитывалась по формуле

П=1-ρоб/ρ, где ρоб – объемная масса, определяемая с помощью парафинирования и последующего гидростатического взвешивания образцов [1]; р – плотность материала отложений (частиц размером менее 200 мкм) по ГОСТ 2160-82 (пикнометрия в керосине).

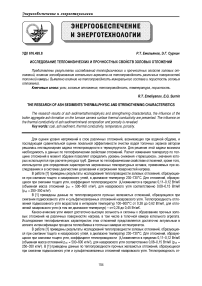

Зависимость λ = f(t) показана на рисунке 1. Для шлакового отложения (П = 0,632, р = 1,25*10 -3 1/К, λ 0 = 0,32 Вт/мК) линейная зависимость сохраняется до температуры 900–1000°С, выше которой происходит спекание и оплавление образца с необратимым (при последующем понижении t) возрастанием λ.

Рис.1. Зависимость теплопроводности от температуры

Среднее арифметическое значение b, по данным измерений, составило 0,4*10 -3 1/К за исключением отрицательных величин b для первичных железистых отложений. В соответствии с теорией [1] все полученные данные по λ 0 обобщены в зависимости от пористости отложений. В целом разброс данных оказался значительным. Величины выточенных таблеток близки к значениям λ 0 прессованных образцов, что подтверждает правомерность выбранной методики определения коэффициента λ, с прессованием измельченных отложений. Для того чтобы понять причины разброса данных, был проведен минералогический анализ четырех проб, а также привлечены другие материалы по минералогическому составу отложений.

Анализ данных позволяет выделить три группы отложений, для которых значения коэффициента теплопроводности заметно отличаются: ангидритные, первичные (железистые) и вторичные (шлаковые). Отложения с высоким содержанием CaS04, условно названные ангидритными, наблюдаются на всех поверхностях нагрева и своим окрасом в изломе напоминают красный строительный кирпич.

Относительно высокие значения λ 0 имеют первичные отложения с экранов топки, богатые гематитом, причем с большим разбросом данных по коэффициенту теплопроводности (λ 0 = 1,1–4,8 Вт/мК). Обобщение данных для ангидритных отложений выполнено на основе следующей формулы [1]:

λ0 = λT [0,5 + cos (60 + φ)]2, где φ = arc cos(l - 2П), = 1,65 Вт/мК.

Приведенная зависимость соответствует случаю, когда теплопроводность воздуха принята равной нулю и пригодна в диапазоне П = 0 - 0,5. Величина коэффициента теплопроводности для твердой фазы без пористости λ т = 1,65 Вт/мК (для ангидритных отложений) получена как экстраполяция имеющихся данных при их обработке. Для вторичных отложений в топке получены значения λ 0 меньше, чем для ангидритных отложений. Как показывают петрографические исследования, для вторичных отложений характерен рост содержания стекол (против прочих отложений), что может служить основной причиной понижения коэффициента теплопроводности для них (примерно на 0,5 Вт/мК).

По данным измерений теплоемкости золовых отложений не удалось выявить какой-либо зависимости от минерального состава и пористости. Для всех исследованных проб отложений значения объемной теплоемкости отличаются не более чем на 10% и в среднем составляют 3 МДж/м К.

Для определения границ эффективного использования водяной обдувки топочных экранов наибольший интерес представляют наружные железистые отложения, имеющие высокую прочность и теплопроводность. Расчеты нестационарных полей температур и напряжений в слое отложений в момент водяной очистки проводились для двух типов железистых отложений. Первый – наиболее распространенный во всех исследованных котлоагрегатах с содержанием Fe 2 0 3 60–80% и теплопроводностью 1,0–1,5 Вт/мК. Второй – отложения, образующие тонкий первичный слой, включающие в себя также окалину, с теплопроводностью до 4 Вт/мК. Для обоих типов отложений принято среднее значение объемной теплоемкости 3 МДж/м3К соответственно. Расчеты проводились при следующих граничных условиях: воспринятый, тепловой поток q B – 200 кВт/м2; коэффициент теплоотдачи на границе фронта обдувочной струи – поверхность отложений – 65 и 6,5 Вт/м К. Меньшее значение соответствует условиям растекания водяной струи по поверхности золовых отложений (так называемые термошоки растечки).

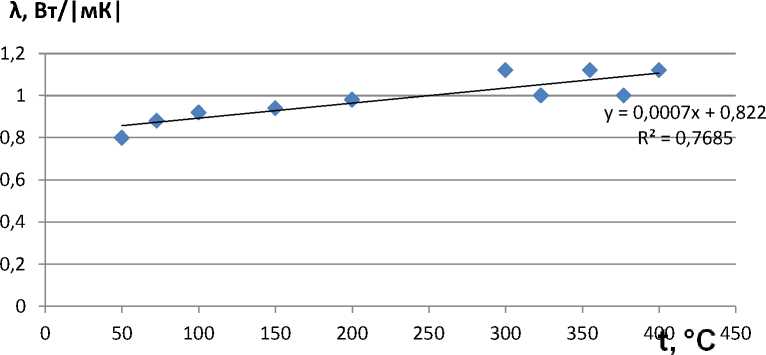

Расчетная программа «Vitas» для решения одномерных задач нестационарной теплопроводности позволяет получить поля температур и напряжений в слое отложений в любой момент времени, включая начальный – до проведения водяной обдувки. Результаты проведенных расчетов представлены в виде трехмерных графиков и изолиний на рисунке 2. Как видно из рисунка, основное падение температуры на поверхности отложений происходит за 0,1–0,2 с. Дальнейшее охлаждение приводит к перестройке температурного поля по толщине слоя. Глубина распространения температурных возмущений не превышает 1 мм для обоих типов отложений.

Рис. 2. Поле и изолинии температур в слое отложений в момент водяной обдувки (Л= 1 Вт/мК; а н = 6,5 Вт/м2 К)

Отложения с высоким коэффициентом теплопроводности имеют более низкую температуру поверхности, поэтому напряжения, возникающие в слое этих отложений при водяной обдувке, в 2–3 раза меньше, чем в отложениях первого типа. Учитывая также то, что эти отложения имеют очень высокую прочность, можно ожидать низкую эффективность водяной обдувки. Этот вывод подтверждается результатами иссле- дований, проведенных на котле БКЗ-500 ст.№5 Красноярской ТЭЦ-2 в начальный период эксплуатации, когда из-за неудовлетворительной организации процесса горения на топочных экранах образовывались очень прочные железистые отложения с коэффициентом теплопроводности до 4 Вт/мК.

Отложения первого типа имеют температуру наружной поверхности, при толщине слоя 3 мм и воспринятом тепловом потоке 200 кВт/м, на уровне 1000°С. Максимальные напряжения, возникающие на поверхности отложений в момент водяной обдувки, достигают 600 МПа, что должно вызвать разрушение наружного слоя отложений толщиной 2–3 мм (глубина распространения растягивающих напряжений не превышает 1,5–2 мм).

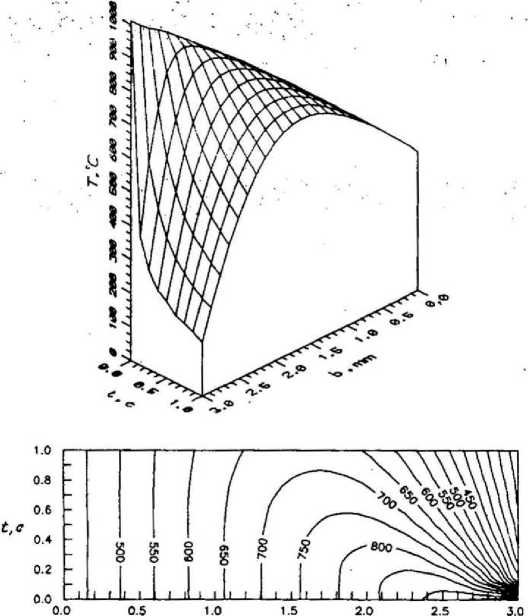

Для хрупких материалов наиболее опасными являются растягивающие напряжения. Применить методику испытаний на прочность при растяжении для образцов из материала топочных отложений не представляется возможным ввиду сложности изготовления больших партий стандартных образцов и реализации схемы одноосного растяжения. Поэтому при исследовании прочностных характеристик топочных отложений использовались косвенные методы определения прочности при растяжении. Наиболее простым при исследовании прочностных характеристик отложений оказался метод диаметрального сжатия. Сущность метода состоит в диаметральном приложении сжимающей нагрузки к цилиндрическому образцу (рис. 3,а), в результате чего в последнем возникает сложное напряженное состояние с характерным распределением растягивающих напряжений (рис. 3,б). При В = 0,1d (d – диаметр образца) разрушение происходит под действием растягивающих напряжений, и в этом случае разрушающая трещина проходит по диаметру образца параллельно приложенной нагрузке. Величина предела прочности при растяжении определяется по формуле sB = 2Рр/πdt, где Рр – разрушающая нагрузка; d – диаметр образца; t – его толщина.

Рис. 3. Схема нагружения (а) и эпюра растягивающих напряжений (б)

Испытаниям на прочность были подвергнуты образцы диаметром 15 мм, изготовленные из топочных отложений путем обтачивания. Прочность основной массы исследованных проб топочных отложений при комнатной температуре изменялась в широком диапазоне – от 50 до 300 МПа. Очевидно, что неоднородность структуры и минералогического состава образцов привела к значительному разбросу данных. Особо следует отметить пробу прочных железистых отложений с теплопроводностью 4 Вт/мК, для которой предел прочности на растяжение превышает 500 МПа.

Температурная зависимость прочности огнеупорного керамического материала подразделяется на три интервала, существенно различных по характеру разрушения. Первый интервал (T

Выводы. Общей рекомендацией для всех котлов, сжигающих канско-ачинские угли, является такая организация топочного режима, при которой максимально огранивается образование и рост прочных железистых отложений, не удаляемых водяной обдувкой:

интенсификация теплообмена в топочной камере котлоагрегата путем реконструкции горелочных устройств либо организации вихревого сжигания, что предотвращает образование на топочных экранах твердых сульфатно-связанных и железистых отложений;

оптимизация схемы пылеприготовления с переходом на более грубый помол топлива;

принятие мер к ликвидации температурных и тепловых неравномерностей в топочной камере котлоагрегата, приводящих к образованию высокотемпературного ядра, расплавлению минеральной части угля и последующему заносу конвективных поверхностей.

При выборе режимов обдувки необходимо также учитывать скорость роста золовых отложений. Быстрый рост отложений приводит к их спеканию и оплавлению поверхностного слоя. Наличие оплавленного слоя значительно снижает эффективность водяной обдувки.