Исследование теплопередачи оригинальной конструкции электронагревателей, применяемых для технологических операций изготовления деталей из сплава ВТ6

Автор: Степаненко Н.Ю., Степаненко А.Д., Демченко М.В., Ким К.В.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Результаты исследований ученых и специалистов

Статья в выпуске: 5 т.17, 2025 года.

Бесплатный доступ

Введение. В работе рассматривается оригинальная конструкция высокотемпературного трубчатого электрического нагревателя патронного типа, предназначенного для нагрева промышленной оснастки, используемой для производства деталей из сплава ВТ6. Технологический процесс требует поддержания стабильных высоких температур, превышающих 1000 °С. В отсутствие надлежащей термообработки после операций сварки в деталях образуются трещины, что может привести к их последующему разрушению, особенно это становится критично при сильной неоднородности структуры в зоне шва и основного металла от нанодиапазона до крупнозернистой структуры. Кроме того, нежелательное термическое воздействие на элементы оснастки требует дополнительных затрат на их охлаждение и контроль. Цель работы – оценка теплопередачи оригинальной конструкции электронагревателей, применяемых в производстве деталей из сплава ВТ6. Методы и материалы. Исследование теплопередачи предложенной конструкции нагревателей выполнено методом конечных элементов в программном комплексе “Ansys”, расчетном модуле “Transient thermal”. Для валидации полученных расчетных значений разработан испытательный стенд, воспроизводящий результаты моделирования. Качественный анализ полей температур подтвердил гипотезу равномерности работы предложенного конструктива нагревателя. Результаты и обсуждение. Количественный анализ отразил режим нагрева сплава ВТ6. Экспериментально подтвержден результат моделирования температуры в контрольных точках оснастки, достижение целевой температуры в 1000 °С в локализованной зоне обеспечено. Погрешность составила ± ≈ 70 °С. После термообработки исследована микроструктура образцов титанового сплава ВТ6 в различных зонах. Выводы. На основе проведённых исследований предложены рекомендации по выбору оптимальных режимов эксплуатации высокотемпературных трубчатых электрических нагревателей патронного типа данной конструкции, а также описаны возможные сферы их применения.

Трубчатый нагревательный элемент, титановый сплав ВТ6, моделирование, конечно-элементный анализ, наноструктура

Короткий адрес: https://sciup.org/142246098

IDR: 142246098 | УДК: 621.785.3 | DOI: 10.15828/2075-8545-2025-17-5-609-617

Текст научной статьи Исследование теплопередачи оригинальной конструкции электронагревателей, применяемых для технологических операций изготовления деталей из сплава ВТ6

Степаненко Н.Ю., Степаненко А.Д., Демченко М.В., Ким К.В. Исследование теплопередачи оригинальной конструкции электронагревателей, применяемых для технологических операций изготовления деталей из сплава ВТ6. Нанотехнологии в строительстве. 2025;17(5):609–617. – EDN: IRXSFB.

Наиболее универсальный и широко применяемый источник электрического тепла для промышленности является трубчатый электронагреватель (ТЭН). Отличительной особенностью патронных или пальчиковых электронагревателей (Electric Cartridge Tubular Heaters) является возможность создания значительного теплового потока с их поверхности. Они применяются в машинах для термической формовки, для сварки, пайки или крепятся к резервуарам и трубам, а также в подогреваемых пресс-формах, в комбинированных нагревателях воздуха и жидкости, в печах. Трубчатые электронагреватели обладают следующими рабочими характеристиками: напряжение от 12 В до 380 В, мощность от 100 Вт до 25 кВт, температура до 1200 °С в зависимости от материала оболочки, диаметр от 6 мм до 22 мм, возможны нестандартные диаметры,

длина может достигать от нескольких сантиметров до нескольких метров.

Для улучшения эксплуатационных характеристик трубчатых нагревателей в известных технических решениях используют различные конструктивные приемы, способствующие повышению теплоотдачи без увеличения затрат энергии: корпус нагревателя специальной формы либо с внешним оребрением, например, металлической лентой, ребрами, спиралью, пластинами [1–8], корпус с двойными стенками, промежуток между которыми заполнен веществом, обеспечивающим поддержание заданной температуры (применение двух слоев изоляционных материалов способствует работе при высоком напряжении, в качестве материального исполнения внутреннего элемента корпуса встречается кварц [3], медь [4], политетрафторэтилен или полиэфирэфиркетон и металлическая втулка [6, 7]), нагревательные элементы различной формы (двойная спираль, плоская

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ спираль), выполненные из различных материалов с высоким удельным сопротивлением, помещенные в различную среду [9–14]. Для достижения желаемого сопротивления требуется малый диаметр нагревательного провода или значительная длина спирали. Уменьшение диаметра проволочного нагревателя понижает сопротивление коррозии и увеличивает поверхностную нагрузку, необходимую для эффективного излучения тепловой энергии. Увеличение длины спирали приводит к повышению стоимости и проблемам с упаковкой. В [14] применялись спирали с изолирующей оксидной пленкой на поверхности. В [13] предложен электрический нагревательный элемент волнообразной формы. Растягивающийся элемент может эффективно снижать и поглощать механическую нагрузку, вызванную переменным тепловым напряжением, за счет деформации.

Неисправность многих картриджных нагревателей связана с плохим соединением между катушкой нагревателя и контактными штырями. В [15] электрический контакт между электрическим нагревательным элементом и проводниками питающего кабеля осуществляется через соединительный штифт. В патенте [16] в электрическом нагревателе картриджного типа соединения между концами нагревательной катушки и контактными штырями выполняются с помощью коротких полосок проводящей ленты.

Основным параметром при расчете нагревательного элемента (спирали) является удельная мощность. От удельной мощности элемента будет зависеть температура оболочки нагревателя и температура спирали. При определении оптимальной удельной мощности необходимо принять во внимание несколько моментов. Перегрев поверхности может быть недопустим для многих материалов, так как это может привести к их деформации или плавлению. Поскольку газы, включая воздух, плохо проводят тепло, важно обеспечить эффективный отвод тепла от поверхности корпуса нагревателя. Это поможет предотвратить перегрев при работе на номинальной мощности, который может ухудшить теплопроводные свойства корпуса трубчатого нагревателя и сократить его срок службы. Если нагревательный элемент используется в агрессивной среде, его корпус может окисляться или покрываться налетом, что приведет к снижению эффективности работы. Также немаловажен допуск по сопротивлению. Согласно ГОСТ 13268-83 [17], отклонение мощности при рабочей температуре должно быть не более плюс 5% – минус 10% от номинальной мощности для ТЭНов с активным сопротивлением свыше 10 Ом и ± 10% – для ТЭНов с активным сопротивлением 10 Ом и менее. При выборе подходящей удельной мощности учитываются факторы: перегрев поверхности может вызвать деформацию или расплавление материалов; необходимо обеспечивать достаточный теплоотвод от поверхности корпуса нагревателя (газы, в том числе воздух, плохо проводят тепло); агрессивная среда приводит к окислению или образованию налета на корпусе.

Предлагаемые в работе технология и устройство, включающие в себя трубчатые нагреватели, позволяют обойтись без стандартной печной термообработки (ТО) в цикле производства крупногабаритных металлоконструкций в электропечи, так как она позволяет целенаправленно снижать остаточные механические напряжения в металле, возникающие в ходе технологических операций. Так, при сварке возникающие в металле деформации связаны с неоднородностью формирующейся структуры в околошовной зоне [18, 19]. Для титановых сплавов в узкой зоне шва в результате быстрого охлаждения формируется тонкодисперсная структура со средней толщиной пластин вплоть до наноструктурного диапазона [20], тогда как вокруг шва сохраняется исходная крупнозернистая структура. В результате неоднородности структуры величина деформации может превосходить предельно допустимые значения и, в отсутствие надлежащей термообработки, приводить к трещинообразованию и последующему разрушению конструкции. В этом случае возникает также проблема нежелательного термического воздействия на элементы оснастки, что требует дополнительных затрат на их охлаждение и контроль.

Целью исследования является оценка теплопередачи оригинальной конструкции электронагревателей, применяемых для технологических операций изготовления деталей из сплава ВТ6.

МАТЕРИАЛ И МЕТОДЫ

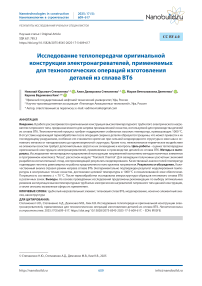

Исследовательская часть работы была выполнена на образцах из сплава ВТ6 (ГОСТ 19807-91) размером 135×60×15 мм (рис. 1). Сплав ВТ6 является типичным представителем класса двухфазных титановых сплавов, и результаты, полученные на нем, могут быть с достаточной степенью достоверности использованы для других сплавов.

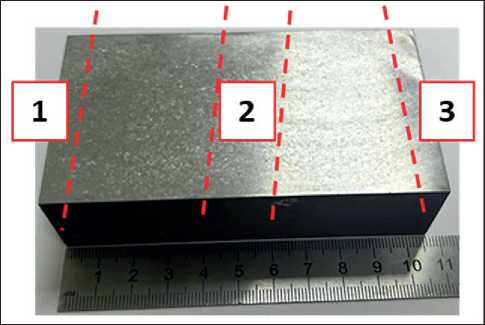

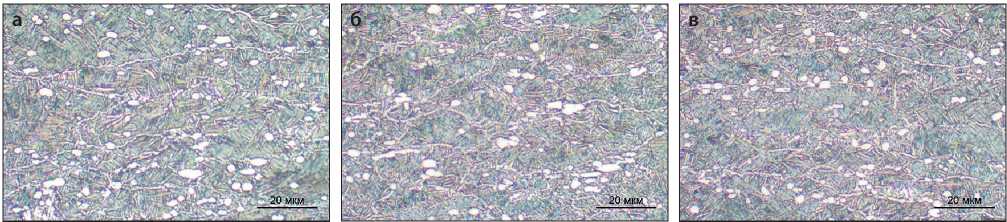

Исходная микроструктура сплава ВТ6 представлена на рис. 2. Микроструктура смешанного типа состоит из равноосных зерен α-фазы и превращенной пластинчатой β-фазы. Объемная доля α-фазы составляет 7±1%, размер зерен α-фазы 3±0,5 мкм.

Для проведения металлографических исследований готовились микрошлифы. Микрошлифы были вырезаны из трех зон образца титанового сплава в соответствии с рис. 1. Травление для выявления структуры образцов сплава ВТ6 проводили химическим способом в водном растворе плавиковой

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Рис. 1. Внешний вид образца из сплава ВТ6 и зоны вырезки на микрошлифы

Рис. 2. Микроструктура сплава ВТ6 в состоянии поставки

и азотной кислот в течение 10–15 секунд методом окунания [21]. Исследование микроструктуры проводили с использованием оптического микроскопа «Olympus GX51».

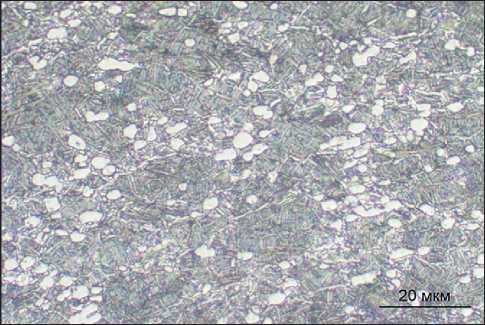

В работе использовалась пара трубчатых нагревателей с односторонним выводом токоподводящих контактов Г-образной конструкции с номинальной мощностью 1390 Вт каждый (рис. 3). Корпус нагревателя изготовлен из стали 12Х18Н10Т, спираль – из сплава Х23Ю5Т, наполнителем служит порошок нитрида бора NB.

Особенностью предлагаемой конструкции является его угловая форма. Длина ненагреваемых областей на концах нагреваемого колена определяется длиной токоподводящих контактов. Длина нена-греваемого колена определяется исходя из габаритов оснастки и конструкции оснастки и оборудования, в которое нагреватели устанавливаются. Поперечное сечение резистивного нагревательного элемента

Рис. 3. Трубчатый нагреватель предлагаемой конструкции определяется исходя из удельной мощности, допустимой для материала при данных условиях эксплуатации. Токоподводящие контакты представляют собой угловые стержни. Корпус нагревателя выполнен путем сварки и включает в себя две части. Благодаря этому токоподводящие элементы нагревателя можно поместить в зону охлаждения, где они не будут нагреваться. Токоподводящие контакты в месте соединения с электрическими проводами изолируют с помощью высокотемпературного герметика. Он защищает от поглощения влаги и высыпания диэлектрического теплопроводящего материала.

Для моделирования процесса термической обработки используется метод конечных элементов (МКЭ). Для исследования переходного процесса передачи тепла от трубчатых нагревателей к оснастке, а затем к образцу целесообразно применять метод переходного теплового анализа (Transient Thermal Analysis).

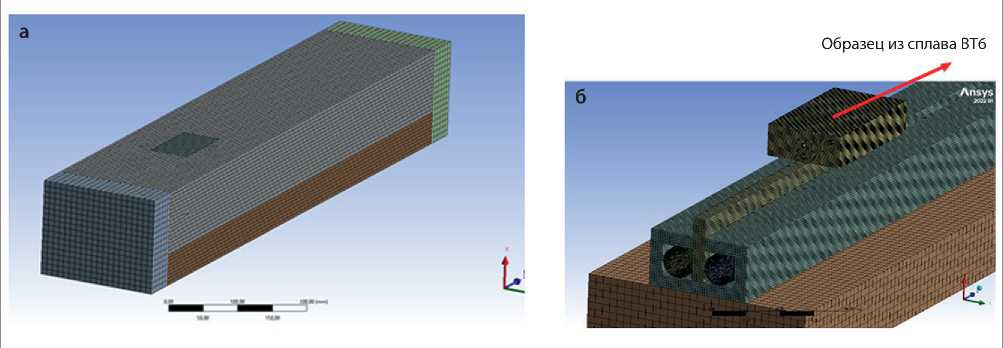

На этапе моделирования были заданы свойства материалов элементов испытательного стенда, построена сетка трехмерной модели установки (рис. 4).

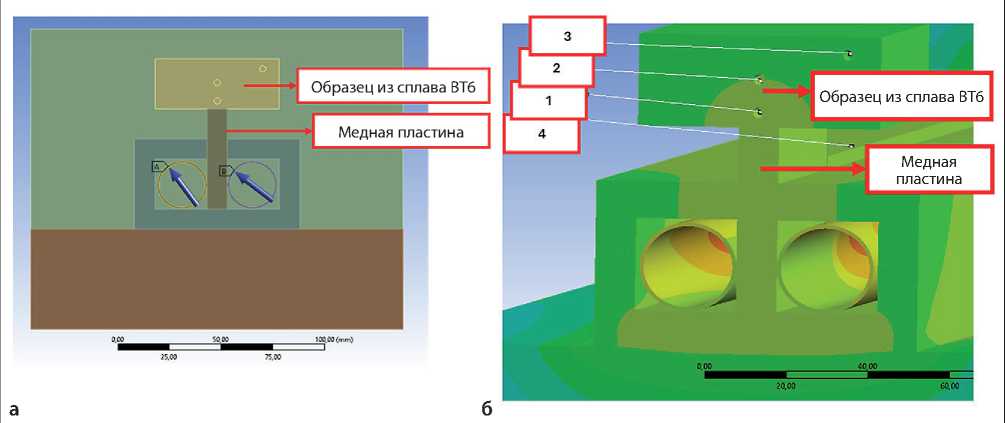

В качестве граничных условий был задан тепловой поток для каждого трубчатого нагревателя (указан синими стрелками на внутренней поверхности корпусов нагревателей на рис. 5а), а также заданы параметры решателя (время протекания процесса). Регистрация параметров протекания процесса (температур в разных частях образца) осуществлялась на четырех поверхностях: на верхней части медной пластины № 4, в центре нижней части образца № 1, в центре образца № 2, в правом верхнем углу образца № 3 (указаны цифрами на рис. 5б).

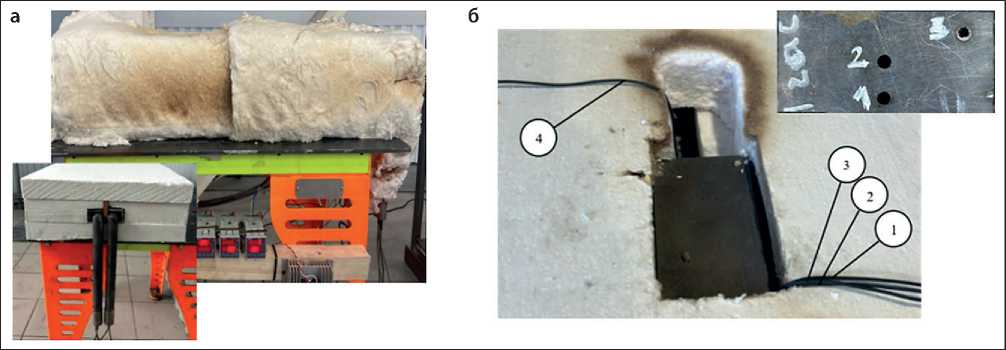

Для валидации расчетов, выполненных с использованием программного комплекса «ANSYS», был спроектирован и изготовлен испытательный стенд для ТО плоского образца (рис. 6). Он представляет собой установку с внутренним коробом габаритами

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Рис. 4. Трехмерная модель установки контактной ТО образца из сплава ВТ6: а – общий вид; б – вид без верхних покрывных теплоизоляционных материалов

Рис. 5. Граничные условия: а – контролируемые точки; б – задание теплового потока

Рис. 6. Испытательный стенд: а – общий вид стенда; б – расположение отверстий в образце под термопары

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

827×80×45, изготовленным из стали 12Х18Н10Т, внутри которого расположены электронагреватели с длиной нагреваемой части 580 мм. Между трубчатыми нагревателями располагалась медная пластина, которая передает нагрев от ТЭНов к образцу сплава ВТ6, находящемуся над ТЭНами. Вся конструкция укрывалась теплоизоляционным материалом (в основании и по торцам теплоизоляционные плиты), для передней и задней части стенда был применен волокнистый теплоизоляционный укрывной материал толщиной 20 мм (в два слоя 40 мм).

На образце из сплава ВТ6 просверлены отверстия диаметром 4 мм, в них закреплены три термопары (№ 1–3) по краю и в середине (рис. 6). Термопара № 4 была закреплена на медной пластине. На поверхности одного из нагревателей была установлена задающая термопара. В нижней части было установлено четыре терморегулятора, один из которых управлял процессом нагрева, а три других считывали температуру контрольных термопар. Значения температур термопар и нагревателей фиксировались в «Scada»-системе.

Погрешность измерения терморегулятора составляет ± 0,5% (диапазон от –200 до +1300 °С).

РЕЗУЛЬТАТЫ

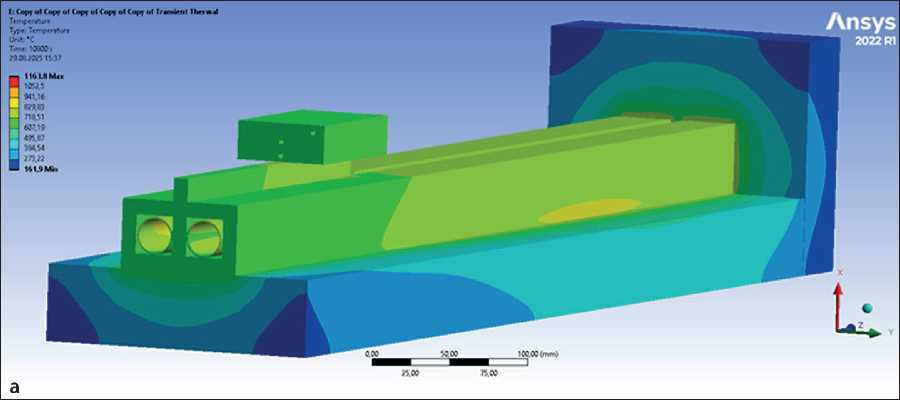

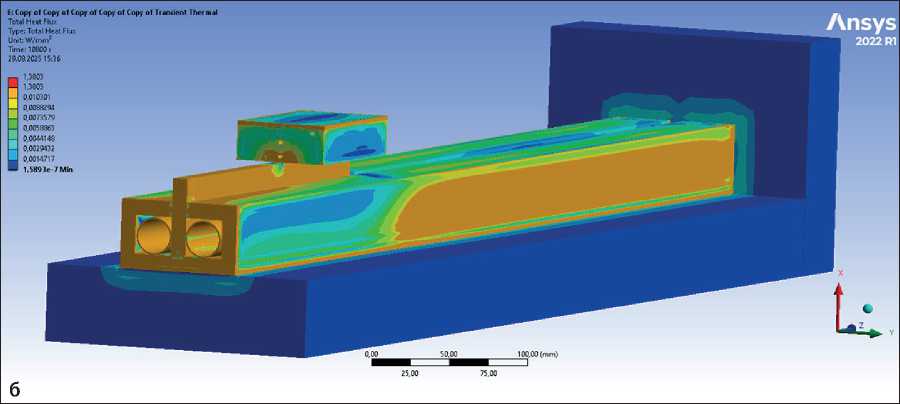

На рис. 7а представлены результаты моделирования поля температур, на рис. 7б – распределения теплового потока.

Максимальная температура зафиксирована на поверхности нагревателей и составила 1164 °C. Качественный анализ карт распределения температур и теплового потока характеризует равномерность работы предложенного конструктива нагревателя. Длинное колено содержит резистивный нагреватель-

Рис. 7. Карта распределения (вид без укрывной теплоизоляции): а – поля температур, °С; б – теплового потока, W/mm2

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

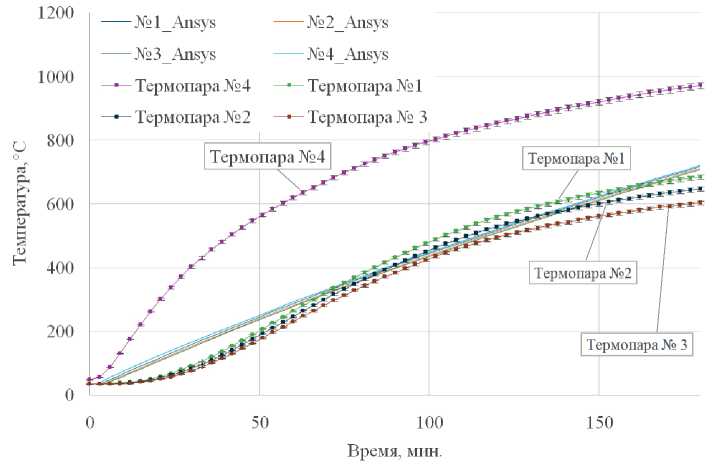

Рис. 8. Графики расчетных и экспериментальных значений температуры в четырех измерительных термопарах

ный элемент и нагревается, а короткое колено позволяет отвести токоподводящие провода от горячей зоны нагреваемой оснастки.

Результаты моделирования и экспериментального исследования температур в четырех контрольных точках представлены на рис. 8.

Моделирование режима нагрева в Ansys показало равномерный линейный нагрев во всех исследуемых точках образца из сплава ВТ6. Максимальное экспериментальное значение температуры нагрева составило Tнагр = 972 °С на термопаре № 4 (медная пластина) при времени нагрева t = 180 минут. Отличие экспериментальных значений температуры на медной пластине (термопара № 4) от расчетного (№ 4_Ansys) свидетельствует о допущениях в моделировании данного материала. Максимальную температуру на поверхности образца из сплава ВТ6 зафиксировала термопара №1 Tнагр = 685 °С. В центральной части образца температура фиксировалась термопарой № 2 и составила Tнагр = 648 °С. Наименьшая температура нагрева зафиксирована термопарой № 3 в правом верхнем углу образца Tнагр = 604 °С.

Нагрев во всех точках образца из сплава ВТ6 имеет одинаковый характер. Экспериментальное значение температуры ниже теоретического на ≈ 70 °С, что объясняется свойствами пористого диэлектрика [22], которые не были учтены при моделировании.

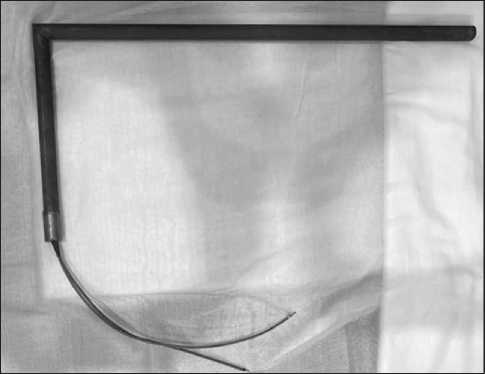

Результаты исследования микроструктуры сплава ВТ6 после термической обработки в различных зонах показаны на рис. 9. Максимальная температура на поверхности образца, как было отмечено выше, составила 685 °С, что значительно ниже температуры начала полиморфного превращения для титанового сплава ВТ6. При нагреве до этой температуры значительных изменений не происходит (рис. 9), что подтверждается и результатами количественной металлографии (табл.). Структура по-прежнему смешанного типа и она однородна во всех зонах образца, что подтверждает равномерность нагрева.

Таким образом, внедрение данной технологии локальной термической обработки и конструктивного исполнения нагревателей и оснастки в производственный процесс позволит снизить риск возникновения дефектов вследствие улучшения их качества, что

Рис. 9. Микроструктура сплава ВТ6: а – зона 1; б – зона 2; в – зона 3

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Таблица. Результаты количественного анализа микроструктуры сплава ВТ6

|

Зона |

Объемная доля α-фазы, % |

Средний размер α-фазы, мкм |

|

1 |

6 |

3±0,5 |

|

2 |

7 |

3±0,5 |

|

3 |

7 |

3±0,5 |

особенно важно в случае крупногабаритных конструкций. При этом достигается более равномерное распределение тепла и уменьшение вероятности перегрева металла, в результате чего обеспечивается требуемая прочность изделия вследствие сведения к минимуму нежелательных изменений структуры материала.

Стоит предположить, что данная технология термического воздействия может представлять интерес в качестве постобработки сварных швов деталей, полученных деформационными видами сварки. При соединении деталей из двухфазных титановых сплавов линейной сваркой трением узкая зона сформированного шва за счет последующего ускоренного охлаждения претерпевает фазовые превращения с образованием тонкодисперсной структуры мартенситного типа αʹ. Толщина пластин αʹ-фазы может до-

стигать нанодисперсного диапазона [23, 24, 25]. Для получения однородной структуры по всему объему соединяемых деталей как раз и актуально внедрение локальной технологии, описанной в данной работе.

ЗАКЛЮЧЕНИЕ

-

1. Результаты моделирования теплового потока позволили оценить эффективность теплопередачи конструктивного исполнения оснастки, позволяющей имитировать желаемый результат процесса термической обработки;

-

2. Экспериментальные исследования на испытательном стенде подтвердили гипотезу равномерности нагрева предложенной конструкцией ТЭН при термической обработке образца из титанового сплава (сходимость порядка 2% относительно целевой температуры при прошествии предполагаемого времени).

-

3. Результаты металлографического исследования образца сплава ВТ6 подтвердили равномерность нагрева предложенной конструкции ТЭНа.

Рассматриваемая технология термического воздействия и конструкция трубчатого электрического нагревателя могут представлять интерес в качестве локального нагрева промышленной оснастки производства деталей из сплава ВТ6.