Исследование теплостойкости штамповой стали, наплавленной порошковой проволокой Н13М5Х4ФСТЮР

Автор: Лосев Александр Сергеевич, Еремин Евгений Николаевич, Маталасова Арина Евгеньевна, Гуржий Александр Сергеевич, Сумленинов Виктор Константинович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Сварка, родственные процессы и технологии

Статья в выпуске: 1 т.15, 2015 года.

Бесплатный доступ

Приведены результаты исследования теплостойких свойств металла наплавленного порошковой проволокой Н13М5Х4СФТЮР, в состав которой введены карбид бора, диборид титана и диборид циркония в количестве 2,5 %. Для сравнения определялась теплостойкость наплавленного металла, полученного серийно выпускающимися материалами компании Castolin-Eutectic: электродами Castolin 6 и проволокой CastoMag 45355; а также штамповой стали 50ХНМ. Показано, что наплавленный металл порошковой проволокой Н13М5Х4ФСТЮР с боридами по теплостойкости при температурах до 650 °С находится на уровне металла, наплавленного электродами Castolin 6, а при более высоких температурах значительно превосходит исследуемые материалы в данной работе. Установлено, что упрочение наплавленного металла полученного порошковой проволокой 0Н13М5Х4ФСТЮР, в отличие от обычных мартенситно-стареющих сталей, происходит за счет выделения мелкодисперсных интерметаллидных фаз Лавеса (Fe, V, Si)2(Mo, Ti) и высокопрочных труднорастворимых карбоборидных фаз (Ti, Mo, Fe, V)23(С,В)6 круглой и (Сr, Fe, Mo, Ti)7(С,В)3 пластинчатой форм. Кроме этого введение боридов в данный металл приводит к образованию карбоборидной эвтектики (Fe, Ti, Mo)3(С,В), имеющей скелетообразный характер и зернограничное расположение. Такое структурное состояние повышает температуру рекристаллизации и замедляет диффузионные процессы при высоких температурах, поэтому отпуск данного наплавленного металла до температуры 750 °С не оказывает значительного влияния на изменение структуры. Данная порошковая проволока 0Н13М5Х4ФСТЮР с боридами рекомендуется в качестве наплавочного материала, для восстановления и повышения износостойкости штамповой оснастки и узлов металлургического оборудования.

Наплавленный металл, бориды, твердость, теплостойкость, мартенситно-стареющая сталь

Короткий адрес: https://sciup.org/147156922

IDR: 147156922 | УДК: 621.791.92.04

Текст научной статьи Исследование теплостойкости штамповой стали, наплавленной порошковой проволокой Н13М5Х4ФСТЮР

Для изготовления заготовок методом горячего деформирования на кузнечно-прессовых машинах применяют штамповый инструмент, во многих случаях изготовленный из сталей марок 50ХНМ, 50ХНВ, и т. п. Большое распространение данных штамповых сталей объясняется тем, что они обладают достаточно высоким комплексом эксплуатационных и технологических свойств, и, кроме того, имеют относительно низкую стоимость и не дефицитны. Однако износостойкость штампов, изготовленных из стали 50ХНМ, остается на достаточно низком уровне и составляет в ряде случаев менее одной рабочей смены [1].

В настоящее время в качестве конструкционного материала для упрочнения инструмента различного назначения широкое применение находят мартенситно-стареющие стали. Несложная термическая обработка этих сталей, а также повышенная прочность в сочетании с высокой пластичностью явились предпосылкой для разработки на их основе материалов, предназначенных для износостойкой наплавки деталей, работающих в условиях циклического температурно-силового воздействия [2, 3].

В этом отношении высокие результаты показывает металл, полученный порошковой проволокой типа 0Н13М5Х4ФСТЮР, в состав которой введены карбид бора, диборид титана и диборид циркония в количестве 2,5 % [4, 5]. Такой металл в со- стоянии после наплавки обладает микротвердостью 460–495 HV, что позволяет удовлетворительно обрабатывать ее режущим инструментом, не проводя операцию отжига. После отпуска при 500 °С в течение 1–2 ч происходит повышение микротвердости до 670–714 HV за счет выделения мелкодисперсных интерметаллидных фаз Лавеса (Fe, V, Si)2(Mo, Ti)) и высокопрочных труднорастворимых карбоборидных фаз (Ti, Mo, Fe, V)23(С,В)6 и (Сr, Fe, Mo, Ti)7(С,В)3 [6, 7]. Вместе с тем, механизм повышения эксплуатационных свойств полученного наплавленного металла при высоких температурах изучен недостаточно, что и послужило целью выполнения данной работы.

В данной работе приведены результаты исследования теплостойкости наплавленного металла Н13М5Х4ФСТЮР с соединения бора (B 4 C, TiB 2 , ZrB2). Для сравнения также определялась теплостойкость наплавленного металла, полученного серийно выпускающимися материалами компании Castolin-Eutectic (Германия), предназначенных для упрочнения штамповой оснастки: электроды Castolin 6 – ∅ 2,5 мм (80М10Х5В2Ф2С) и проволокой CastoMag 45355 – ∅ 1,2 мм (0Н18К12М4ТС); а также штамповой стали 50ХНМ по ГОСТ 5950–73.

Испытание теплостойкости проводили по изменению твердости металла после отпуска в интервале температур от 450 до 750 °С при выдержке 2 ч.

Сварка, родственные процессы и технологии

Как показали исследования, наплавленный металл порошковой проволокой (ПП) Н13М5Х4ФСТЮР с боридами по теплостойкости при температурах до 650 °С находится на уровне металла, наплавленного электродами Castolin 6, а при более высоких температурах значительно превосходит все исследуемые наплавочные материалы. Результаты испытаний на теплостойкость приведены в таблице.

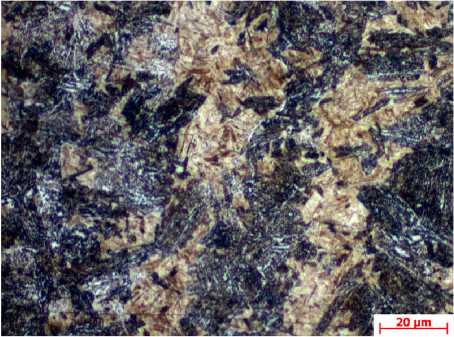

Такие значения теплостойкости исследуемых сталей можно связать с их различием в составе и характере образующихся упрочняющих фаз, а также предельной температурой фазовых α ↔ γ-превращений. Штамповая сталь 50ХНМ в состоянии после закалки имеет мартенситную структуру, упрочненную карбидами цементитного типа Ме3С. При температурах свыше 550 °С в структуре тако- го металла происходит распад карбидов с образованием участков перлита и стабилизацией остаточного аустенита (рис. 1, а), что и определяет низкие показатели теплостойкости стали.

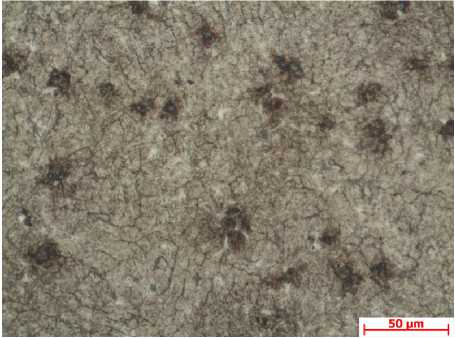

Металл, наплавленный электродами Castolin 6, относится к классу быстрорежущих сталей, упрочнение которого происходит специальными труднорастворимыми карбидами Ме2С и Ме23С6, что и предопределяет его высокую теплостойкость при температурах до 650 °С (рис. 1, б). При более высоких температурах в данном металле происходит стабилизация аустенита, приводящая к резкому снижению твердости.

Мартенситно-стареющий металл, наплавленный проволокой CastoMag 45355, имеет структуру безуглеродистого никелевого мартенсита, упроч-

Таблица

|

Наплавочный материал |

Твердость наплавленного металла перед испытанием, HRC |

Твердость наплавленного металла HRC после отпуска при температуре, °С |

|||

|

450 |

550 |

650 |

750 |

||

|

Castolin 6 |

61 |

61 |

60 |

52 |

34 |

|

CastoMag 45355 |

54 |

54 |

52 |

43 |

35 |

|

50ХНМ |

55 |

44 |

38 |

33 |

30 |

|

ПП Н13М5Х4ФСТЮР |

56 |

56 |

55 |

50 |

45 |

а)

б)

в)

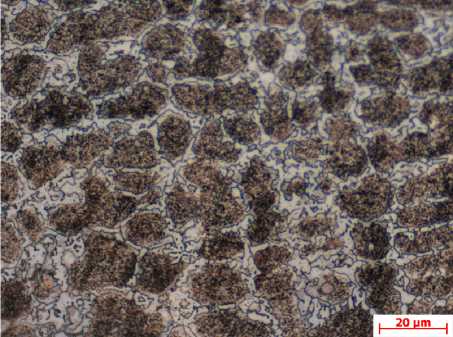

Рис. 1. Микроструктуры металла после отпуска при 750 °С – 2 часа: а – штамповая сталь 50ХНМ; б – Castolin; в – CastoMag 45355; г – ПП Н13М5Х4ФСТЮР

г)

Лосев А.С., Еремин Е.Н., Маталасова А.Е., Исследование теплостойкости штамповой стали, Гуржий А.С., Сумленинов В.К. наплавленной порошковой проволокой Н13М5Х4ФСТЮР нение которого происходит за счет выделения ин-терметаллидных фаз Ni3Ti, (Fe, Co)2Mo или Fe2Mo. При нагреве такого наплавленного металла свыше температур оптимального старения (500 °С) происходит коагуляция упрочняющих интерметал-лидных фаз за счет растворения более мелких частиц и стабилизация остаточного аустенита (рис. 1, в), что снижает теплостойкость данного металла при температурах отпуска свыше 650 °С.

Значительное повышение теплостойкости наплавленного металла ПП Н13М5Х4ФСТЮР с боридами (см. таблицу), в отличие от обычных мар-тенситно-стареющих сталей, происходит за счет эффектов как интерметаллидного, так и дисперсионного упрочнения. Кроме этого, введение боридов в данную сталь приводит к образованию кар-боборидной эвтектики, имеющей скелетообразный характер и зернограничное расположение, и труднорастворимых карбоборидных фаз (рис. 1, г), которые повышают температуру рекристаллизации и замедляют диффузионные процессы при высоких температурах, что обусловливает более существенное повышение теплостойкости.

Таким образом, введение боридов (B 4 C, TiB 2 , ZrB 2 ) в состав порошковой проволоки Н13М5Х4ФСТЮР позволяет значительно повысить теплостойкость наплавленного металла вплоть до 750 °С. Применение данной порошковой проволоки в качестве наплавочного материала, позволит существенно повысить работоспособность штамповой оснастки и узлов металлургического оборудования.

Список литературы Исследование теплостойкости штамповой стали, наплавленной порошковой проволокой Н13М5Х4ФСТЮР

- Гурьев, А.М. Новые материалы и технологии для литых штампов/А.М. Гурьев. -Барнаул: Изд-во АлГТУ, 2000. -216 с.

- Износостойкая наплавка ножей горячей резки металлопроката/Е.Н. Еремин, Ю.О. Филиппов, Д.Г. Покровский и др.//Заготовительные производства в машиностроении. -2008. -№ 4. -С. 17-19.

- Кальянов, В.Н. Мартенситно-стареющие стали для наплавки штампов/В.Н. Кальянов, В.А. Багров//Сварочное производство. -2003. -№ 2. -С. 35-37.

- Еремин, Е. Н. Применение боридных соединений в порошковой проволоке для наплавки мартенситно-стареющей стали/Е.Н. Еремин, А.С. Лосев//Сварочное производство. -2011. -№ 10. -С. 12-15.

- Пат. 2429957 Российская Федерация. Порошковая проволока/А.С. Лосев, Е.Н. Еремин, В.Ф. Мухин. -Опубл. 27.09.2011, Бюл. № 27.

- Еремин, Е.Н. Влияние боридных соединений на структуру и свойства мартенситно-стареющей штамповой стали, наплавленной порошковой проволокой/Е. Н. Еремин, А. С. Лосев//Сварка и диагностика. -2013. -№ 3. -С. 32-35.

- Еремин, Е.Н. Механические свойства и термостойкость мартенситно-стареющей стали с боридами, наплавленной порошковой проволокой/Е.Н. Еремин, А.С. Лосев//Сварочное производство. -2013. -№ 6. -С. 7-10.